0 引 言

因地下儲氣庫設計壽命一般在 30 a 以上 ,且注入氣中含有體積分數 2%的 CO 2 ,這就要求儲氣庫管柱具有較好的耐蝕性,尤其是生產套管和油管。筆者通過中國石油 6 座儲氣庫的調研發現,在井深、運行壓力及注采氣量差異不大且注入氣介質相同的情況下,各儲氣庫套管和油管選用的材質差異較大,既有普通碳鋼和抗硫材質,又有超級13Cr 材質,主要包括 L80、L80 13Cr、95S、P110、P110 Cr13M 及 P110 Cr13S 等材質。

通過詳細分析儲氣庫井下環境和現有標準發現,主要是由于標準的不適用造成了儲氣庫選材差異。鑒于此,提出儲氣庫管柱選材應考慮低含水工況和材質匹配性,同時進行了汽液兩相下高溫高壓腐蝕試驗和電化學試驗,獲得了儲氣庫套管和油管腐蝕選材技術要求。研究結果為我國儲氣庫建設提供了技術依據。

1 儲氣庫管柱使用環境

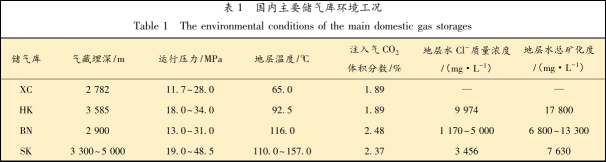

調研國內主要儲氣庫環境工況 (見表 1) 發現,國內儲氣庫氣藏地層水中氯離子的質量濃度不超過10 000 mg/L,水型主要為 NaHCO 3 ,因注入氣中 CO 2 體積分數在 1. 89%~2. 18%之間,CO2 分壓為 0. 50~0. 80 MPa,部分井的 CO 2 分壓高達 1. 16MPa。此外,儲氣庫注入的是經處理后的干燥氣體,但在采出時因受氣藏地層水的影響,采出的氣體低含水。

2 腐蝕選材標準

油管和套管腐蝕選材的基本標準是 ISO 15156-3 和 GB/T 20972. 2 (ISO 15156-2,MOD) ,但是這些標準的選材著重于含 H 2 S 環境。依據腐蝕介質的不同,石油管材專業標準化技術委員會制定了針對性的選材標準,具體有 SY/T 6857. 1、Q/SY-TGRC2、Q/SY-TGRC3 及 Q/SY-TGRC18 等標準,尤其是 Q/SY -TGRC18 標準主要針對含CO 2 環境選材。

Q/SY-TGRC18 標準規定,當 0. 21 MPa<CO 2分壓<1. 00 MPa 時屬于嚴重腐蝕,應選用碳鋼與加注緩蝕劑協同作用,或者直接選用普通 13Cr 鋼,如 L8013Cr 鋼等; 當 1. 00 MPa <CO 2 分壓 < 7. 00MPa 時屬于極嚴重腐蝕,應選用改良型 13Cr 鋼(P110 Cr13M) 或超級 13Cr 鋼 (P110 Cr13S),或選用普通 13Cr 鋼與加注緩蝕劑協同作用。

依據上述標準和生產廠家選材推薦方法,并結合現場實際情況,各儲氣庫確定了選用套管和油管的材質 (見表 1)。主要是因為現有標準或方法中CO 2 腐蝕條件均是 100%液體環境,在建立儲氣庫時均是依據現有標準或方法進行選擇,造成了注氣介質相同而材質各異的情況。也就是說,對于枯竭式氣藏,在低含水率的情況下,這種選材方法是否合適還有待試驗驗證。

此外,對于生產套管上部使用碳鋼管 (如Q125HC),下 部 使 用 耐 蝕 合 金 鋼 管 ( 如 超 級13Cr),這種材質組合在井下環境是否會產生電化學腐蝕,仍需要用試驗評價其匹配性。

3 高溫高壓釜腐蝕試驗

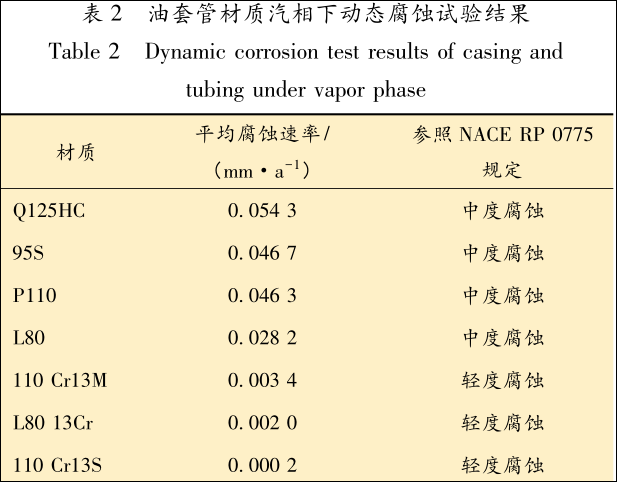

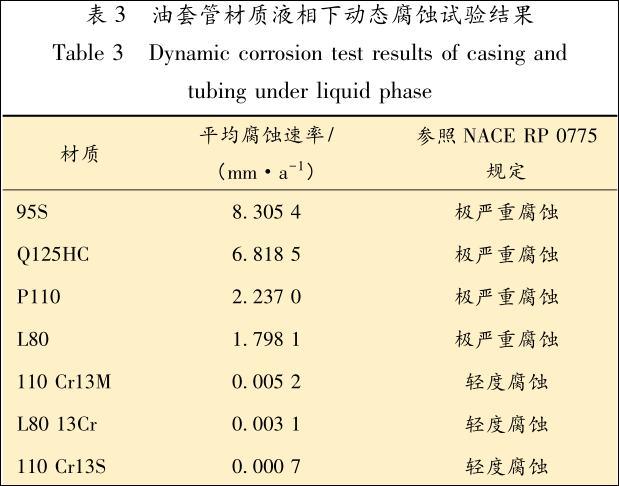

提取表 1 中主要且通用的工況作為試驗條件,進行汽液兩相條件下動態高溫高壓釜腐蝕試驗。試驗條件: CO 2 分壓 0. 80 MPa,Cl - 質量濃度 10 000mg/L,水型 NaHCO 3 ,試驗溫度 90 ℃,流速 2m/s,試 驗 周 期 168 h。試 驗 結 果 見 表 2 和 表3 。

分析表 2 和表 3 可知,13Cr 材質可較好地適用于 CO 2 汽/液相腐蝕環境,材料 L80 13Cr 的腐蝕速率與 P110 Cr13M 的腐蝕速率相當,均大于材料P110 Cr13S 的腐蝕速率。其他材質均能較好地適應 CO 2 汽相腐蝕環境,其腐蝕速率均小于 SY/T5329 標準規定的腐蝕速率 (0. 076 mm/a)。

結合表 2 和表 3 的試驗結果,考慮儲氣庫井下環境和注采氣含水情況,為保證儲氣庫管柱選材安全、經濟且合理,生產套管和油管的腐蝕選材應分別對待,即按照下述技術要求選材:

(1) 生產套管應按照 100%液體工況環境 (現有標準) 進行液相下動態高溫高壓釜腐蝕試驗評價選材;

(2) 油管應按照低含水工況環境進行汽相下動態高溫高壓釜腐蝕試驗評價選材。

4 電化學腐蝕試驗

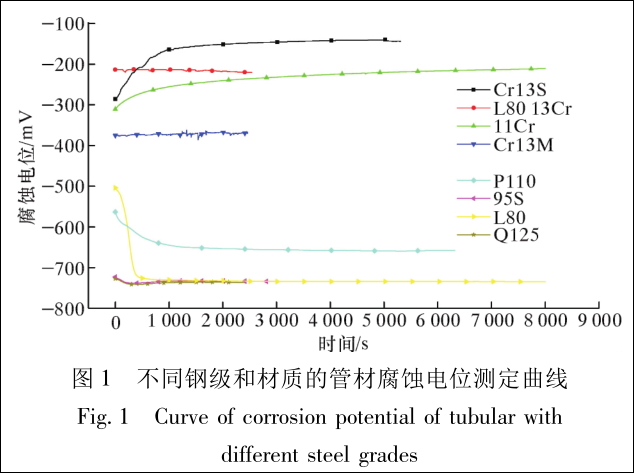

對國內儲氣庫使用的不同鋼級和材質 (L80、95S、 P110、 Q125、 11Cr、 L80 13Cr、 P110Cr13M、P110 Cr13S) 的套管及工具等隨機抽樣,并在 Cl - 質量濃度為 10 000 mg/L、常溫、NaHCO 3水型的地層水環境介質中測定自腐蝕電位,并對試驗結果進行統計,結果如圖 1 所示。

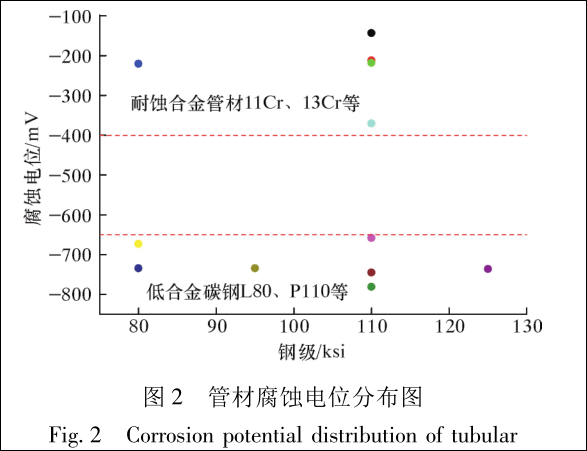

試驗穩定后,材質 Cr13S、L80 13Cr、11Cr、Cr13M、P110、95S、L80 及 Q125 的腐蝕電位分別穩定在 -143、-220、-212、-370、-658、-734、-734 及 -736 mV。分析試驗結果發現,管材的腐蝕電位主要分布在 2 個區域,11Cr 和 13Cr 等耐蝕合金管材主要位于高電位區域,L80 及 P110 等低合金碳鋼管材主要位于低電位區域,如圖 2 所示。

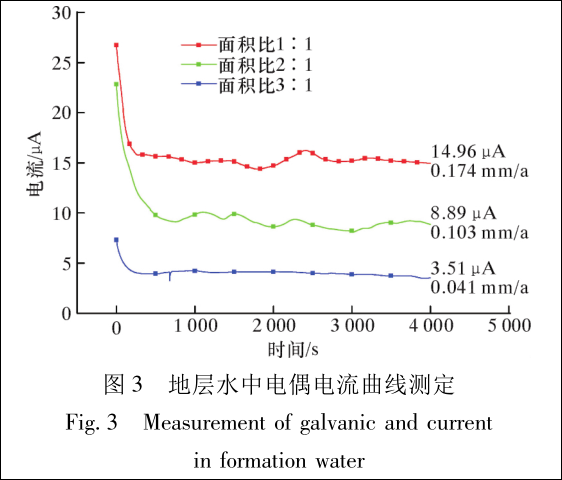

為尋找不同材質間合適的匹配關系,選取低電位材質 P110 鋼級作為陽極,選取高電位材質 L8013Cr 鋼級作為陰極,組成電偶對,在上述地層水介質中進行電偶電流測定,結果見圖 3。

根據電化學腐蝕速率計算方法,依據圖 3曲線可計算獲得相應的腐蝕速率。為避免材質間產生電化學腐蝕,陽極/陰極的面積比必須大于 3,以保證腐蝕速率小于 0. 076 mm/a。

通過對 2 種不同電位區域的材質組成的電偶對在地層水和環空保護液環境中進行多次電化學腐蝕試驗,發現 2 種材質電位差超過 200 mV 時需要注意電化學腐蝕,在材質匹配上要求在同一空間內,低電位與高電位材質的面積比至少要大于 1 ∶ 1,在地層水環境中面積比要求在 3 ∶ 1 以上,這樣才可能保證腐蝕速率小于 0. 076 mm/a (SY/T 5329標準規定)。

因此,在進行管柱選材時,應盡可能依據圖 2在同一電位區域內選擇,若要跨區域,則需要保證合適的陰極/陽極面積比。

5 結 論

(1) 現有腐蝕選材標準或方法均在 100%液體環境下確定,不完全適用于地下儲氣庫環境工況。地下儲氣庫管柱腐蝕選材應考慮低含水工況和不同構件材質匹配性。

(2) 室內高溫高壓釜 CO 2 腐蝕試驗表明: 生產套管和油管的腐蝕選材要求不同,生產套管應按100%液體環境選材,油管應按低含水工況選材。

(3) 通過系列管材電化學試驗,形成了考慮自腐蝕電位差的管材匹配選用圖版,改變了井下管材任意匹配使用的做法,提出了選用要求,即在同一電位區域內選材,若要跨電位區域且電位差超過200 mV,需要保證合適的陰極/陽極面積比。

(4) 低含水工況下高溫高壓釜腐蝕試驗評價 +電化學腐蝕材質匹配評價組成的生產套管和油管腐蝕選材方法,以及最終獲得的腐蝕選材技術要求和管材匹配選用圖版,將作為儲氣庫井管柱選材依據。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:殷鵬飛

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414