連續碳化硅纖維增強碳化硅陶瓷基復合材料(SiC/SiC復合材料)是指在SiC陶瓷基體中引入SiC纖維作為增強相,進而形成以SiC纖維為增強相和分散相、以SiC陶瓷為基體相和連續相的復合材料。SiC/SiC復合材料的結構和組分特征決定了該類材料繼承保留了碳化硅陶瓷材料耐高溫、抗氧化、耐磨耗、耐腐蝕等優點,同時通過發揮SiC纖維增強增韌機理,克服了材料固有的韌性差和抗外部沖擊載荷性能差的先天缺陷。

SiC/SiC復合材料綜合性能優異,在航空、航天、核能等領域具有廣泛的應用前景,特別是在航空發動機燃燒室內襯、燃燒室筒、噴口導流葉片、機翼前緣、渦輪葉片和渦輪殼環等熱端部位。

本文首先從結構上介紹SiC/SiC復合材料的三個組成部分,即SiC增強纖維、界面層和SiC陶瓷基體,進而從制備工藝、加工工藝、考核應用以及面臨的問題和機遇等方面闡述SiC/SiC復合材料的研究進展。

1.SiC纖維

SiC 纖維是繼C纖維之后發展迅速的一種極具潛力的高性能纖維制品,具有優異的力學性能、抗氧化性能、高溫穩定性以及與金屬和陶瓷基體之間良好的物理化學相容性,是目前高溫復合材料常用的增強增韌材料。

目前SiC纖維的研發主要采用先驅體轉化法。日本學者Yajima教授于20世紀70年代末率先采用該工藝成功研制出連續SiC纖維,為SiC纖維的工業化生產奠定了技術基礎。按照工藝流程,先驅體轉化技術主要包括聚合物SiC陶瓷先驅體的合成、先驅體的熔融紡絲、原纖維的不熔化處理和不熔化纖維的高溫燒成等步驟。

1.1 碳化硅纖維的分類

目前國際上SiC纖維的生產企業主要集中在日本,包括日本碳公司(Nippon Carbon)和日本宇部公司(Ube Industries)。

根據結構組成和性能,SiC纖維主要分為三代。

第一代為高氧高碳SiC纖維,工業化產品以Nippon Carbon公司的Nicalon 200纖維和Ube Industries公司的Tyranno LOX-M纖維為代表。一代SiC纖維氧含量在10wt%以上,纖維含有部分SiCXOY相和游離碳。在惰性氣氛中較高溫度(高于1200°C)下,該纖維內部的SiCXOY相會發生分解反應,并伴隨SiC晶粒的粗化,纖維內部產生大量孔洞和裂紋等缺陷,導致纖維力學性能急劇下降。在氧化氣氛中,SiCXOY相分解的同時,纖維表面開始氧化,生成的SiO2和逸出的CO導致部分孔洞的形成,嚴重影響纖維的力學性能。在氧化溫度為1200°C時,纖維性能變得非常差,難以作為復合材料的增強纖維使用。

第二代為低氧、高碳含量SiC纖維,工業化產品以Nippon Carbon公司的Hi-Nicalon纖維和Ube Industries公司的Tyranno LOX-E纖維、Tyranno ZM纖維和Tyranno ZE纖維為代表。基于一代纖維中高氧高碳結構對熱力學穩定性的影響,研究人員采用電子輻照等技術改進了不熔化處理工序,大幅降低了交聯過程中氧元素的引入。相比于第一代Nicalon型SiC纖維,Hi-Nicalon纖維氧含量很低,無SiCXOY相存在,但是依舊富碳,主要由β-SiC、無定型SiC以及游離碳相組成,提升了材料的高溫穩定性。

第三代為近化學計量比SiC纖維,工業化產品以Nippon Carbon公司的Hi-Nicalon S纖維、Ube Industries公司的Tyranno SA纖維和美國Dow Corning公司的Sylramic纖維等為代表。基于第二代纖維游離碳較多對纖維高溫氧化氣氛中穩定性的影響,Nippon Carbon公司在Hi-Nicalon纖維的基礎上進一步降低游離碳含量,研制成功接近SiC化學計量比的第三代SiC纖維,即Hi-Nicalon S纖維。該纖維主要組成為晶粒尺寸為亞微米級的β-SiC晶粒,此外包含少量游離碳和痕量氧。近化學計量比的組成形態顯著提升了SiC纖維的模量,同時纖維晶間相含量的降低則明顯改善了材料的抗蠕變性能。以Hi-Nicalon S纖維為代表的第三代SiC纖維具有優異抗氧化性能和抗蠕變性能,顯著拓寬了其在航空航天熱端構件領域的應用。

1.2 碳化硅纖維的國內外研究現狀

日本Nippon Carbon公司和Ube Industries公司是國際市場最主要的SiC纖維生產廠家,總產量占到全球的80%左右。目前第一代、第二代和第三代SiC纖維均實現了工業化生產,其中Nippon Carbon公司的純SiC纖維(牌號Nicalon)和Ube Industries公司的含鈦、含鋯、含鋁等類型的SiC纖維(牌號Tyranno)產量均達到100噸級,且基本保持穩定。

據報道,美國Dow Corning公司研制成功含硼的SiC纖維,牌號為Sylramic,目前該技術已轉給美國COI陶瓷公司,產量不詳。德國Bayer AG公司通過聚硼硅氮烷聚合物先驅體的熱分解反應制備了SiBN3C纖維,尚未有工業化生產的報道。

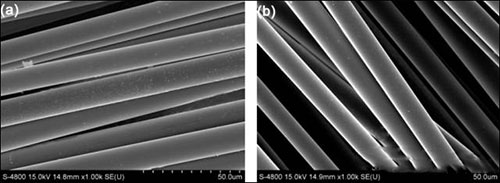

國內SiC纖維產業化發展主要包括“十一五”和“十二五”兩個五年計劃,研制單位主要包括國防科技大學、廈門大學(含火炬電子科技股份有限公司)和蘇州賽力菲陶纖有限公司。在國家大力支持和相關科研單位的努力下,已經實現了第一代SiC纖維工程化生產,突破了第二代SiC纖維研制關鍵技術。目前國內第二代SiC纖維處于中試階段,生產能力達到1噸/年。圖1示出了國產第一代和第二代SiC纖維的顯微形貌。

圖1. 國產第一代SiC纖維(a)和第二代SiC纖維(b)顯微形貌

總體而言,國內SiC纖維研究基礎較弱,起步較晚,雖然取得了顯著進步,但在質量穩定性和工業化能力方面與日本等發達國家的先進水平差距巨大。

2. 碳化硅基體

根據制備工藝和組分的差異,SiC/SiC復合材料的陶瓷基體包括純SiC陶瓷和SiC基復相陶瓷。其中,前者可以通過聚碳硅烷的高溫裂解以及三氯甲基硅烷的化學氣相沉積獲得,后者可以通過摻雜改性,在SiC基體中引入B、Zr、Hf 等其他元素制備。鑒于SiC/SiC復合材料的陶瓷基體的技術成熟遠遠高于SiC纖維,本文不再一一贅述。

3. 界面層

界面層,又稱界面相,是陶瓷基復合材料內部連接連續相基體和增強相纖維的橋梁,是調節纖維與基體之間結合強度的關鍵因素。界面層的組分和結構很大程度上決定了陶瓷基復合材料力學性能,特別是材料的韌性。

界面層的作用包括四部分:(1) 隔離作用:在高溫或者有氧環境下,界面層可以抑制基體和纖維之間的擴散反應,導致結合強度增加,保持材料優異的韌性;(2) 傳遞作用:界面層需要具備一定的強度,將載荷由基體傳遞至主承力結構增強纖維;(3) 應力緩釋作用:裂紋由基體傳遞至界面層時,在界面處或者界面層內部發生偏轉,拓展裂紋傳遞的途徑,提升材料的強度和韌性;(4) 保護作用:減緩和避免纖維在制備過程中因高溫或化學反應引起的損傷。

3.1 陶瓷基復合材料的增韌機制

陶瓷基復合材料在外部載荷沖擊下,基體首先承載發生變形,進而產生裂紋;隨著載荷增加,裂紋持續擴展,并在連續相基體和增強相纖維連接界面處發生偏轉。當外部載荷超過纖維承載能力時,纖維相繼拔出和斷裂,材料失效。

通過上述受力過程的分析可知,陶瓷基復合材料的應力釋放機制具體表現為:

(1) 基體殘余應力:陶瓷基復合材料的制備溫度較高(一般大于1000°C),當工作溫度低于制備溫度時,復合材料內部存在沿纖維軸向的殘余收縮應力,這一殘余應力的存在有利于抑制基體開裂,有利于提升材料的強度和韌性;

(2) 裂紋擴展受阻:若纖維/基體界面結合力較強,基體承載的載荷強度不足以引起纖維/基體界面脫離時,裂紋的擴展無法持續,在界面處被阻止;

(3) 界面解離和裂紋偏轉:若纖維/基體界面結合強度較弱,外部載荷導致的基體裂紋傳遞到界面處時,界面發生解離。裂紋偏離固有的擴展方向,裂紋擴展路徑的拓展有利于應力釋放,增加陶瓷基復合材料材料的強度和韌性;

(4) 纖維橋聯:陶瓷基復合材料基體開裂后,纖維并未立即斷裂,而是在基體的裂紋之間架橋,此時橋聯的纖維依靠自身的軸向收縮促使裂紋閉合。上述閉合作用與纖維/基體之間的相容性以及界面層的結構關系密切,這是材料陶瓷基復合材料結構設計需要重點關注的方面;

(5) 纖維斷裂和纖維斷頭拔出:應力集中引起結合強度較弱的纖維/基體界面解離后,若應力持續增加,纖維發生斷裂,進而由基體中拔出。

上述增韌機制的存在有助于應力的釋放和材料韌性的提升。

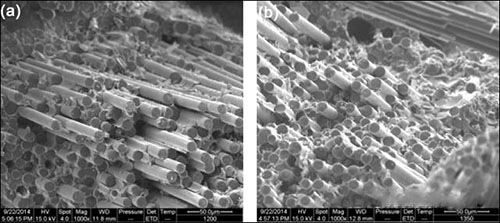

圖2 所示為SiC/SiC復合材料典型的斷裂形貌。

圖2. SiC/SiC復合材料斷裂后截面形貌:(a)韌性斷裂;(b)脆性斷裂

3.2 界面層類型

基于上述關于陶瓷基復合材料的增韌機制分析可以看出,界面層結構和組分是影響材料力學性能和斷裂行為的重要因素。理想的界面層能夠拓展載荷傳遞和裂紋擴展的途徑,顯著提升材料的強度和韌性。

按照結構差異,理想的界面層包括以下三種:

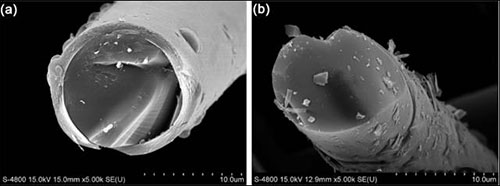

(1) 層狀結構界面層。該類界面層與基體的結合強度較大,裂紋直接穿透至界面層內部,進而在界面層內部發生偏轉。該類界面層較為常見,以熱解碳(Pyrolytic carbon,PyC)界面層和六方氮化硼界面層(h-BN)為代表。PyC界面層[圖3(a)]的優勢在于制備工藝簡單,成本較低,基體裂紋在界面層內部逐次偏轉,劣勢在于其抗氧化性能較差,PyC 界面層在空氣中或者氧氣氣氛中500°C 就開始發生氧化反應,嚴重影響了材料和構件的穩定性。h-BN界面層[圖3(b)]與PyC具有類似的層狀結構,層與層之間結合力較弱,抗氧化性能優異,是較為理想的陶瓷基復合材料界面層材料,但其制備工藝復雜,成本較高。

圖3. SiC/SiC復合材料界面層:(a)熱解碳;(b)氮化硼

(2) 多孔結構界面相。裂紋在該類界面層內部沿孔隙間阻力較小的途徑擴展,有助于提升材料的韌性。由前述增韌途徑可知,界面層內部孔結構、孔分布是影響材料力學性能的重要因素。

(3) 復合界面層。該界面層以(SiC-PyC)n和(BN-SiC)n代表,兼具SiC陶瓷抗氧化保護作用和PyC/BN層狀促進裂紋偏轉、調節界面結合強度作用的優勢,是一種理想的陶瓷基復合材料界面層體系,是近年來研究的重點和熱點。

4. 制備工藝

SiC/SiC陶瓷基復合材料的制備工藝主要包括聚合物浸漬裂解工藝(Polymer Infiltrationand Pyrolysis,PIP)、化學氣相滲透工藝(Chemical Vapor Infiltration,CVI)和反應浸滲工藝 (Reaction Infiltration,RI)等。

PIP工藝的優點包括:制備溫度低、纖維損傷小、陶瓷基體可設計性強、易于通過近凈尺寸成型實現大型復雜構件的制造;其缺點則在于制備過程基體收縮較大、材料孔隙率高、對材料蠕變性能有一定影響等。針對上述缺點,可采用高陶瓷產率的先驅體或者加入填料優化工藝。

CVI工藝制備的材料純度高、基體一般具有完整晶體結構,力學性能優異。缺點在于工藝復雜、制備周期長、成本較高。為了提升CVI工藝的沉積效率,美國研究人員采用了強制流動熱梯度技術,其傳質過程通過強制對流實現,大幅提升了沉積效率,縮短了致密化周期。

RI工藝的優勢很明顯,制造成本低、周期短、材料氣孔率低,是發展SiC/SiC復合材料低成本、工程化制造技術理想的選擇。該工藝缺點在于液相滲硅反應溫度高(一般高于1400°C),超過目前第一代和第二代SiC纖維的長期使用溫度,對SiC纖維會產生一定損傷,同時基體中殘留硅,易導致材料脆性較高。針對上述缺點,一般在纖維表面制備保護層或加入助溶劑,減緩滲硅過程纖維的高溫損傷。

日本是開展聚碳硅烷(PCS)和連續SiC纖維研究最早的國家,其PIP制備工藝優勢顯著。德國和美國利用反應熔融滲透(Reactive MeltInfiltration,RMI)技術實現了SiC/SiC復合材料構件的批量化生產。法國以CVI技術為主,水平世界領先。中航工業復材中心和西北工業大學分別采用PIP工藝和CVI工藝進行SiC/SiC復合材料的研制,上海硅酸鹽所和中南大學在RMI工藝方面取得了顯著的技術突破。

5. 加工工藝

SiC/SiC復合材料硬度高,材料由基體、纖維等多部分構成,具有明顯的各向異性,加之復合材料的表面形貌、尺寸精度和位置精度等對構件的安全性、可靠性和使用壽命等都有重要影響,一般采用傳統機械加工技術和特種加工技術相結合的方式實現材料的精確加工。日本在陶瓷基復合材料銑削、切削、磨削、鉆削等傳統加工領域方面優勢明顯,美國、德國、英國、俄羅斯等國家在超聲波加工、電火花加工、水射流加工以及激光加工等領域進行了深入研究。

傳統機械加工就是基于傳統的銑削、切削、磨削、鉆削等金屬材料加工技術,選擇高硬度的金剛石刀具和加工程序對SiC/SiC復合材料進行加工,加工工藝的優化、刀具的選擇、加工余量的設計是影響加工效果的重要因素。一般而言,傳統機械加工工藝適宜于SiC/SiC復合材料機的型面加工,外形尺寸易于控制,材料表面光潔度高。但不適宜于小尺寸、孔結構的加工。研究表明,采用鉆削制孔加工獲得的SiC/SiC復合材料孔結構表面不平整,存在微裂紋。

超聲波技術是利用超聲波振子引發工具產生超聲頻的縱向振動,在材料表面與高速運動的磨砂粒子撞擊,從而對被加工表面進行拋磨,實現材料的微加工。該工藝加工損傷較小,加工質量高,但加工效率低,適宜于孔結構和型腔成型加工。

激光加工技術主要以原子躍遷過程中釋放出來的高能量光子為熱源,照射到材料表面,光能轉化為極高密度的熱能,產生局部瞬時高溫,導致材料熔化甚至氣化實現去除。激光加工過程無需刀具和模具,屬于非接觸性加工技術。然而,激光加工過程伴隨較大的熱應力,可能導致微裂紋的產生。此外,該工藝成本較高,不利于實現工程化應用。

高壓水射流技術是在高壓高速水射流中加入超硬磨粒,形成高速沖擊的液固兩相高速射流,實現材料的加工。該工藝屬于冷態切割,無熱影響,不會產生熱應力。但是該工藝分辨率低(一般高于0.5mm),高速超硬磨粒的沖擊易引起崩邊等結構缺陷及損傷,僅適用于復合材料的粗加工。

電火花加工技術是利用電極之間脈沖放電熱效應實現對材料的去除加工。加工材料和工具無直接接觸、無刀具磨損問題。對于非導電陶瓷材料,可采用電解液法和高壓電法。但該工藝在加工過程中存在有較大熱影響,導致加工工件出現微裂紋和電極產生損耗等問題。

6 考核及應用

SiC/SiC復合材料應用廣泛,主要包括航空(含航空發動機)、航天以及核能領域,具體為航空發動機燃燒室、噴口導流葉片、渦輪葉片、渦輪殼環、尾噴管,空天飛行器機翼前緣、舵面以及核燃料包殼管等部位。美國、歐盟、日本等國家在陶瓷基復合材料領域投入大量人力物力,開展了多個國家級的研究計劃,例如NASA 的IHPTET (High Performance TurbineEngine Technology)、UEET(Ultra-EfficientEngine Technology)計劃和日本的AMG(Advanced MaterialsGas-Generator)計劃,對陶瓷基復合材料在航空航天領域特別是航空發動機熱端部位的應用進行了詳細的規劃研究。其中在NASA N+3先進發動機項目中,GE公司對先進材料在未來(2030~2035)航空發動機領域的應用進行了梳理和預研。陶瓷基復合材料的應用包括燃燒室、渦輪導向葉片、高壓渦輪葉片、低壓渦輪葉片、高壓渦輪罩環等發動機靜止和轉動部位。

實際應用方面,法國SNECMA公司于20世紀80年代成功研制出牌號為CERASEPR系列的SiC/SiC復合材料,并率先應用于M88-2發動機尾噴管部位。隨著材料制備、加工以及考核驗證技術的逐漸完善,SiC/SiC復合材料的應用日趨廣泛,目前已經實現在多型號航空發動機熱端構件領域的應用,如F110-GE-129發動機尾噴管,EJ200發動機的燃燒室、火焰穩定器、尾噴管調節,Trent800發動機渦輪外環以及F136發動機渦輪導向葉片等發動機熱端構件。采用SiC/SiC復合材料熱端構件后,可以大幅節省冷卻氣量,提高工作溫度,降低結構重量,提高使用壽命。此外,美國GE公司與CFM公司合作研制的SiC/SiC復合材料渦輪罩環已經成功應用于空客A320和波音737MAX飛機的LEAP發動機,這也是SiC/SiC復合材料首次應用于商用發動機高壓渦輪部件。GE航空公司于2015年初通過F414渦航空發動機驗證機首次驗證了陶瓷基復合材料低壓渦輪葉片的應用,這是世界上首個陶瓷基復合材料航空發動機轉動部件。同時,GE9X發動機將把陶瓷基復合材料的應用擴展到燃燒室內外襯套、高壓渦輪一級和二級導向器以及一級罩環上。總體而言,中溫中載的SiC/SiC復合材料尾噴管構件已經實現實際應用和批量生產;高溫中載的燃燒室構件正在進行裝機驗證,近期有望實現應用;渦輪轉子和渦輪葉片等高溫高載轉動件研制技術發展較快,部分關鍵技術已取得突破。

國內SiC/SiC復合材料構件研制始于20世紀80年代,主要研制單位包括中航工業復材中心、航天材料及工藝研究所、西北工業大學、國防科學技術大學等單位,目前已經具備構件研制和小批量生產能力,但在工程產業化方面與西方發達國家尚存在明顯差距。

7. 面臨的問題和機遇

我國SiC/SiC復合材料研究起步較晚,通過近20年特別是“十二五”計劃期間國家的支持,國內多個研究單位和高校在包括設計考核、構件研制、原材料生產在內的多個方面都取得了顯著的成果,但在關系到材料工程化應用的幾個方面尚需進行深入研究。

(1) 高性能SiC連續纖維的批量穩定生產:國內SiC纖維研究基礎較弱,起步較晚,目前已經突破第二代SiC纖維研制的關鍵技術,目前處于中試階段,但在質量穩定性和工業化能力方面與日本等國家的先進水平的差距巨大。

(2) SiC/SiC復合材料研制全產業鏈中的關鍵技術突破:目前國內SiC/SiC復合材料的研制與國際先進水平差距不大,但構件工程化生產能力不足。此外,SiC/SiC復合材料與金屬件連接、環境屏障涂層以及無損檢測等方面亦需繼續進行深入研究。

(3) SiC/SiC復合材料構件的修復:SiC/SiC復合材料成本高,構件服役苛刻,可能在強氣動加熱和氣動載荷作用下產生損傷,復合材料的修復工作意義重大。但在該方面國內研究基礎近乎空白,亟需通過典型件試驗,開展材料修復機理和壽命評估研究,降低SiC/SiC復合材料構件的修復成本。

目前國家兩機專項和空天飛行器項目已經啟動,國家對新材料、新工藝領域的研究十分重視。SiC/SiC復合材料在航空發動機領域的型號和在空天飛行器方面的實際應用面臨前所未有的機遇。我們應堅持先靜止件后轉動件、先低溫件后高溫件的原則,在前期中溫中載靜止件的研制基礎上,積極開展中溫中載轉動件和高溫中載靜止件的研制,同時積極建設“材料-工藝-設計”一條龍模式的SiC/SiC復合材料構件全產業鏈,拓展SiC/SiC復合材料的應用領域。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:龐雪潔

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414