前情提要

在飛機定檢過程中,發現飛機副翼前段部位出現了裂紋失效問題。由于該部位是飛機的重要零部件,會對飛機的安全造成影響,并且服役時間并未達到規定的使用壽命,所以我們對失效原因進行了探索,以期為預防同類部位出現類似腐蝕提供技術參考。

失效零部件小檔案:

圖1 飛機副翼形貌

材占位料:30CrMnSiA鋼

腐蝕部位:副翼前端

主要作用:承受交變載荷作用

檢測環節

Step 1化學成分檢測

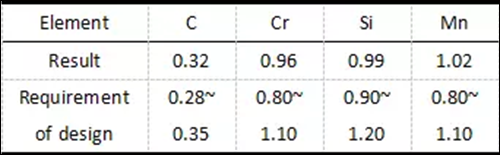

表1 化學成分分析

由表1可知,化學成分符合設計技術條件要求。

Step 2 斷口宏觀觀察

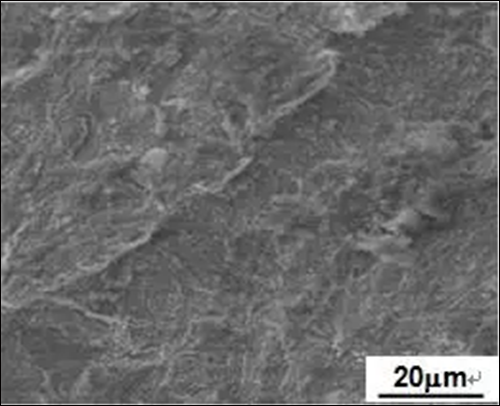

沿裂紋擴展方向打開斷口,斷口整體形貌較平坦,顏色呈紅褐色銹跡。觀察裂紋源區形貌,在裂紋擴展的尾端可見明顯的擴展線(圖2a),源區斷口平坦(圖2b)。

(a) 裂紋擴展區宏觀形貌

(b) 裂紋源區宏觀形貌

圖2 斷口宏觀形貌

Step 3 斷口顯微觀察

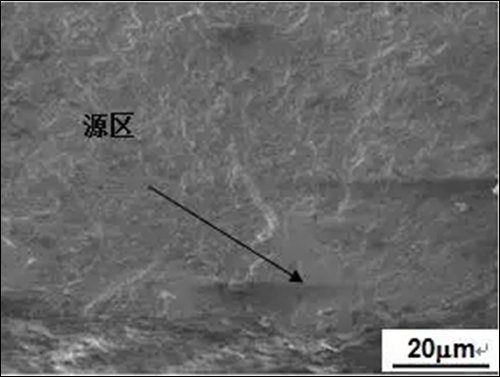

(a) 斷口疲勞條帶狀形貌

(b) 源區貝殼狀形貌形貌

(c) 遠離斷口處人工打斷斷口形貌

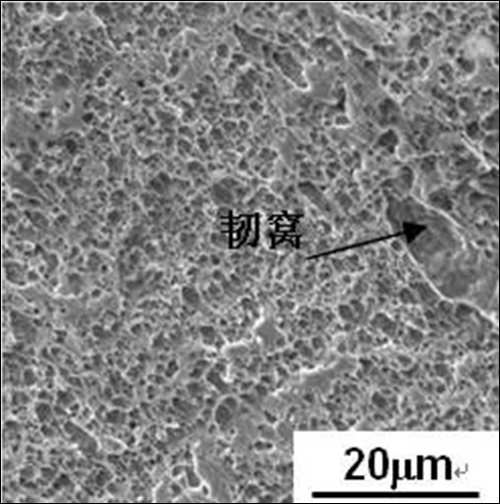

將鋼構件沿裂紋打斷,經超聲洗滌后放入掃描電鏡下進行觀察,斷口全貌均被腐蝕產物所覆蓋,原始形貌不可分辨,對斷口腐蝕產物進行能譜分析可知,腐蝕產物含有氧化物。兩斷口均沒有發現明顯的冶金缺陷和熱加工缺陷,也沒有發現明顯的人工加工痕跡。

Step 4 斷口金相觀察

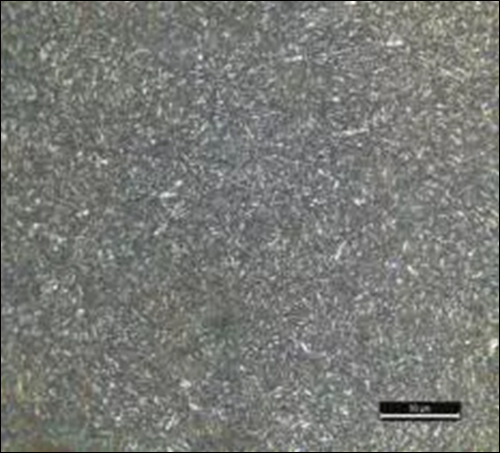

(a) 斷口心部組織

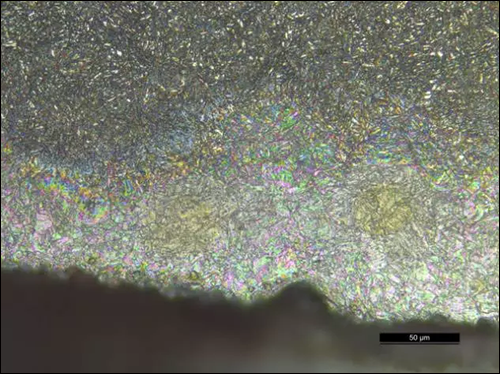

(b)斷口表層組織

圖4 金相觀察

心部組織為回火索氏體結構,見圖4(a),平均硬度值為35.35HRC。表層組織發生了脫碳現象,脫碳層深度約為0.08mm,見圖4(b),平均硬度值為23.87HRC。

綜合分析

Step 1 應力有限元分析

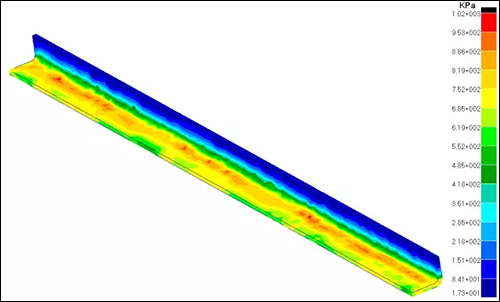

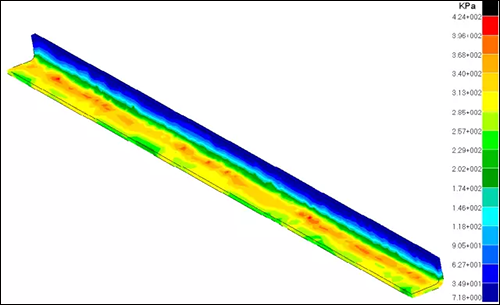

針對出現裂紋的r處可以運用Partran軟件進行有限元應力分析。首先模擬其實際服役期間的邊際條件,將鋼構件的兩端和A邊進行固定,B邊承受外界的交變載荷。其次將整個鋼構件進行網格分割,最后根據實際所承受的循環載荷進行模擬可知,整個循環過程中,鋼構件各處的受載均小于其屈服強度(σb≥1175MPa),應力波谷段的最大載荷值為1.02MPa,波峰載荷段最大載荷值為4.24MPa,進一步分析可知,應力主要集中在板彎處區域和B邊。因此該裂紋并非是外加應力過高誘發的,裂紋處起源于載荷集中區域。

(a) 應力波峰載荷譜

(b) 應力波谷載荷譜

圖5 應力有限元分析載荷譜

Step 2失效原因分析

由上述分析可知,鋼構件的化學成分符合相關技術標準,這說明鋼構件的斷裂與材質無關。而有限元應力分析結果也顯示整個服役期間鋼構件的載荷并非是是裂紋的主要原因。而其斷口形貌呈現明顯的疲勞條帶狀且有腐蝕產物,其源區的貝殼狀形貌則顯示鋼構件在失效前經歷了緩慢的裂紋形成和擴展過程,這說明該部件裂紋的性質為疲勞腐蝕裂紋。在金相組織觀察過程中可以發現鋼表層組織出現了脫碳現象,這說明鋼件的熱處理不當是裂紋萌生的主要原因。

該鋼構件在電阻爐內經歷調質過程中,一方面組織中的碳在高溫情況下不斷擴散,擴散過程中與爐內的氣氛中的CO2、H2O和O2等氧化氣體優先發生氧化反應,造成表面滲碳體含量下降,鐵素體的含量增加,直接影響了表面組織強度;另一方面,由于表面組織和心部組織的成分不同,兩部分的線膨脹系數也有所差異,因而在淬火降溫過程中,兩者的體積收縮程度的不一致就會造成界面內應力集中,使其疲勞性能下降,同時變形量的不同也會造成表面產生許多細微裂紋。此外,由于碳含量的不斷減少使得調質階段馬氏體相變反應無法充分進行,最終直接影響到了鋼構件的屈服強度。

同時在顯微相貌觀察中并沒有發現該鋼構件進行了任何表面處理,因而該鋼構件極易在與周邊零部件相互作用下形成磨損凹坑,造成金相組織表面形貌粗糙。此外,該部件又位于結構邊緣,夾雜灰塵的冷凝水就會附著在其表面凹坑處和調質過程形成的細微裂紋處,這就迫使脫碳反應中產生的鐵素體直接與腐蝕液接觸,從而發生電化學氧化反應生成鐵銹等氧化物。其次腐蝕區域在內應力的作用下也會緩慢形成和擴展從而誘發早期疲勞腐蝕裂紋,形成貝殼狀形貌。最后源區裂紋在長期交變應力的作用下就會繼續擴展進入瞬斷區造成鋼構件的裂紋失效。

因此調質過程不當是裂紋產生的內在原因,而服役環境中附著的冷凝水及交變應力則是裂紋擴展的主要原因。所以對于調質過程,應當嚴格控制爐內氣氛,保持還原性氣體與氧化性氣體的濃度比例,并適當充入一定的惰性氣體進行保護,同時控制保溫時間和調質溫度,降低脫碳反應速率。同時在調質過程前對鋼構件進行表面處理以隔絕爐內氣氛和鋼構件以避免脫碳現象。

結論與建議

1) 副翼前端鋼構件的裂紋應為疲勞腐蝕裂紋,表層組織脫碳是主要原因;

2) 嚴格控制調制過程的條件,建議適當充入還原性氣體或者惰性氣體以避免脫碳現象的出現;

3) 建議鋼構件進行必要的表面處理,以隔絕爐內氧化氣體和游離碳,并在調制后增涂防護漆層以增強防護性能。

更多關于材料方面、材料腐蝕控制、材料科普等等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414