【觀點(diǎn)】鎂合金將成為汽車(chē)部件輕量化的重要材料

汽車(chē)輕量化和智能化已成為全球汽車(chē)產(chǎn)業(yè)技術(shù)發(fā)展新趨勢(shì)。近年來(lái),隨著全球節(jié)能減排壓力和發(fā)展趨勢(shì) , 各國(guó)紛紛制定嚴(yán)格的乘用車(chē)燃料消耗量標(biāo)準(zhǔn)法規(guī),碳中和大背景下,各國(guó)紛紛對(duì)乘用車(chē)燃料消耗量及對(duì)應(yīng)的 CO2排放提出更加嚴(yán)格的要求,汽車(chē)的輕量化更是世界汽車(chē)的發(fā)展趨勢(shì)。

汽車(chē)的輕量化趨勢(shì)

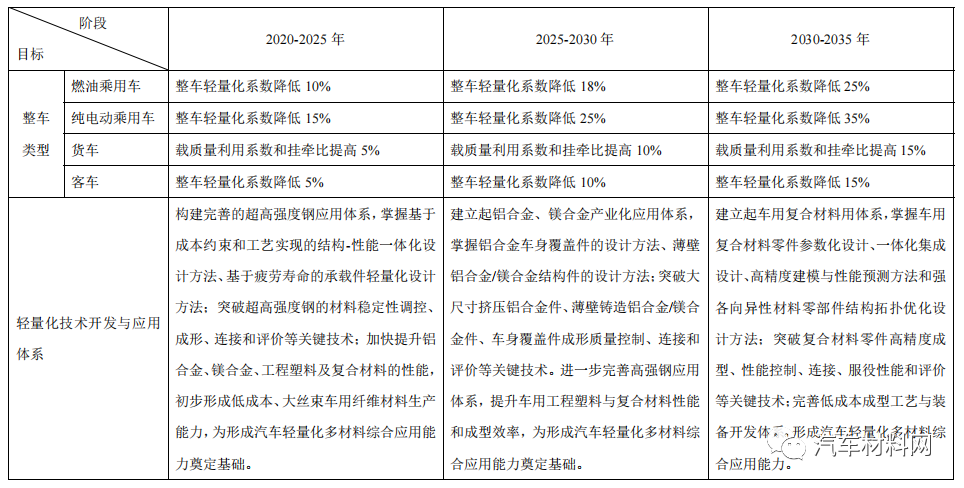

《節(jié)能與新能源汽車(chē)輕量化技術(shù)路線圖 2.0 》基于對(duì)世界汽車(chē)輕量化技術(shù)發(fā)展趨勢(shì)的分析和未來(lái)我國(guó)汽車(chē)智能化、電動(dòng)化發(fā) 展背景下對(duì)輕量化技術(shù)需求的判斷,提出分階段總體目標(biāo)如下:

據(jù)統(tǒng)計(jì),2016年,在中國(guó)生產(chǎn)的單車(chē)鎂合金用量只有7.3kg,與2030年單車(chē)鎂合金用量目標(biāo)45kg還有巨大差距,鎂合金在未來(lái)汽車(chē)輕量化應(yīng)用市場(chǎng)廣闊,潛力無(wú)限。

鎂合金性能及優(yōu)點(diǎn)

密度低:壓鑄鎂合金的密度僅為鋁合金的 2/3,鋼鐵的 1/4,比強(qiáng)度和比剛度均優(yōu)于鋼和鋁合金,遠(yuǎn)高于工程塑料,因此壓鑄鎂合金是一種優(yōu)良的在許多應(yīng)用領(lǐng)域內(nèi)可與上述材料競(jìng)爭(zhēng)的輕質(zhì)結(jié)構(gòu)材料。

吸振性好:有利于減振和降噪,例如在35MPa的應(yīng)力水平下,鎂合金AZ91D的衰減系數(shù)為25%,鋁合金A380僅為1%。在100MP應(yīng)力水平下,鎂合金AZ91D、AM60、AS41分別為53%、72%和70%,鋁合金A380則僅為4%。

尺寸穩(wěn)定性高:使鎂合金壓鑄件因環(huán)境溫度和時(shí)間變化所造成的尺寸不穩(wěn)定減小。

熱導(dǎo)率高:鎂合金熱導(dǎo)率(60——70W/m-1 K-1),僅次于鋁合金(約100——70W m-1 K-1),故熱擴(kuò)散性良好。

無(wú)磁性,可用于電磁屏蔽。

耐磨性好:鎂合金還具有良好的阻尼系數(shù),減振量大于鋁合金和鑄鐵,用于殼體可以降低噪聲,用于座椅、輪轂可以減少振動(dòng),提高了汽車(chē)的安全性和舒適性。鎂合金重量輕、吸震性能強(qiáng)、鑄造性能好,自動(dòng)化生產(chǎn)能力和模具壽命高、尺寸穩(wěn)定,作為最輕的工程材料,鎂合金不僅是最適合鑄造汽車(chē)零部件的材料,也是最有效的汽車(chē)輕量化材料。

鎂合金壓鑄件行業(yè)現(xiàn)狀

汽車(chē)輕量化發(fā)展,使鎂鋁等輕合金鑄件的需求量逐年增加。自1990年以來(lái),汽車(chē)用鎂正以年均20%的增長(zhǎng)速度迅速發(fā)展,鎂合金已成為汽車(chē)材料技術(shù)發(fā)展的一個(gè)重要領(lǐng)域。壓鑄鎂合金材料以其可循環(huán)利用和少無(wú)切屑工藝的先進(jìn)性,特別適合循環(huán)經(jīng)濟(jì)和節(jié)能低碳及清潔生產(chǎn)要求,在汽車(chē)向輕量化發(fā)展的進(jìn)程中占主導(dǎo)地位。各大汽車(chē)零部件制造商積極把握發(fā)展時(shí)機(jī),紛紛投入到鎂合金汽車(chē)壓鑄件的生產(chǎn)研發(fā)中來(lái)。

據(jù)《中國(guó)鎂合金汽車(chē)壓鑄件行業(yè)分析報(bào)告》數(shù)據(jù)顯示,2015 年,中國(guó)鎂合金汽車(chē)壓鑄件行業(yè)需求量達(dá)到 14.9 萬(wàn)噸,同比增長(zhǎng)23.12%。目前,國(guó)內(nèi)外各汽車(chē)企業(yè)正致力于研究占車(chē)重比例大的車(chē)身 ( 約30%)、發(fā)動(dòng)機(jī) ( 約 18%)、傳動(dòng)系統(tǒng) ( 約15%)、行走系統(tǒng) ( 約 16%)、車(chē)輪 ( 約5%) 等鋼或鋁零部件的鎂合金化。結(jié)合我國(guó)生產(chǎn)的單車(chē)鎂合金使用量來(lái)看,到2022 年市場(chǎng)容量將達(dá) 66 萬(wàn)噸,年均復(fù)合增長(zhǎng)率將達(dá)到 23.5%。

全球汽車(chē)單車(chē)用鎂量較低,汽車(chē)用鎂合金需求擴(kuò)張潛力強(qiáng)勁。一直以來(lái),高強(qiáng)度鋼、鋁合金、工程塑料等輕量化材料廣泛應(yīng)用于汽車(chē)及汽車(chē)零部件制造的各個(gè)方面,而鎂合金鑒于種種原因沒(méi)有得到大力推廣和使用,鎂合金目前主要應(yīng)用在儀表盤(pán)支架,轉(zhuǎn)向支架,發(fā)動(dòng)機(jī)罩蓋、方向盤(pán)、座椅支架、車(chē)內(nèi)門(mén)板、變速器外殼等方面。目前,北美地區(qū)每輛汽車(chē)使用鎂合金3.8kg,日本為9.3kg,歐洲PASSAT和Audi A4上每輛車(chē)使用鎂合金達(dá)到14kg,而國(guó)產(chǎn)汽車(chē)每輛用量平均僅1.5kg。

鎂合金汽車(chē)輕量化中應(yīng)用

(1)車(chē)身系統(tǒng)

車(chē)頂框架:鎂合金在車(chē)身應(yīng)用中受限,但是也得到了整車(chē)廠的應(yīng)用。通用汽車(chē)在1997年引進(jìn)C-5 Corvette時(shí),使用了整片鎂合金壓鑄的車(chē)頂框架,此外,鎂合金也被應(yīng)用在凱迪拉克XLR敞篷車(chē)的可伸縮硬頂敞篷車(chē)頂和頂部框架。

車(chē)門(mén):鎂合金作為車(chē)門(mén)內(nèi)板材料具有輕量化的優(yōu)勢(shì),一般選擇抗拉強(qiáng)度≥220MPa,延伸率≥10%的鎂合金。連接方面,由于鎂合金易腐蝕,一般不焊接,而是采用螺栓連接或膠接。2017年宜安科技和通用汽車(chē)研發(fā)的超薄超輕的鎂合金車(chē)門(mén)內(nèi)板正成為汽車(chē)行業(yè)輕量化發(fā)展的先鋒。該設(shè)計(jì)獲得2017 國(guó)際鎂業(yè)協(xié)會(huì)(IMA)優(yōu)秀獎(jiǎng)。鎂合金產(chǎn)品在同樣保證車(chē)輛的所需性能的前提下,因其密度是所有輕合金當(dāng)中是最低的(約 1.7g/cm3),較其他合金具有非常誘人的減重優(yōu)勢(shì),且同時(shí)具備充分的可循環(huán)利用和充足的可用性,對(duì)減少CO2的排放產(chǎn)生巨大的作用。

超薄超輕鎂合金車(chē)門(mén)內(nèi)板

減震塔:鎂合金在減震塔中的應(yīng)用還較少,但國(guó)內(nèi)相關(guān)的研發(fā)工作已不斷開(kāi)展。鎂合金材料一般選用AZ91D、AM60等,成型工藝多采用壓鑄成型,如真空壓鑄。東風(fēng)技術(shù)中心團(tuán)隊(duì)、上海交大彭立明團(tuán)隊(duì)等開(kāi)發(fā)的鎂合金壓鑄減震塔于2018年8月首次試模成功。研究者采用一體化成型技術(shù),實(shí)現(xiàn)減震塔由原來(lái)的8個(gè)零件集成為1個(gè),減重率超過(guò)32%。概況來(lái)說(shuō),減震塔雖然能實(shí)現(xiàn)一定程度的輕量化,但是涉及的技術(shù)和評(píng)價(jià)內(nèi)容較多。主要應(yīng)用前景在中高端新能源汽車(chē)上,如未來(lái)ES8等。如果低壓鑄造技術(shù)有所突破,市場(chǎng)應(yīng)用有一定前景。

鎂合金一體成型減震塔

(2)內(nèi)外飾系統(tǒng)

座椅骨架:鎂合金在座椅上應(yīng)用始于 1990 年代的德國(guó),主要是奔馳公司在 SL Roadster 中使用了鎂壓鑄生產(chǎn)的帶有三點(diǎn)安全帶的座椅結(jié)構(gòu)。現(xiàn)在采用鎂合金的座椅結(jié)構(gòu)最薄可以達(dá)到2mm,大大減輕了重量。

Alfa Alfa Romeo156采用鎂合金前排座椅骨架,靠背1.0kg、坐墊1.2kg,與原結(jié)構(gòu)鋼制骨架相比,減重2.8kg。戴姆勒·克萊斯勒500 SEL Roadster采用鎂合金壓鑄座椅靠背和座框。Hyundai Genesis coupe座椅也采用了鎂合金骨架。

典型鎂合金前排座椅

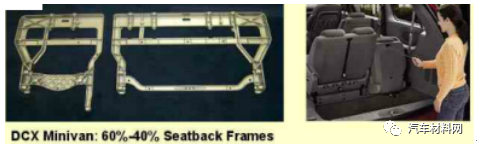

后排座椅功能相對(duì)較少,結(jié)構(gòu)簡(jiǎn)單,采用鎂合金可有效減輕重量。后排座椅多數(shù)采用壓鑄鎂合金,可實(shí)現(xiàn)一體化成形;同時(shí)也有鎂合金擠壓管件作為后排座椅骨架的研究。

克萊斯勒DCX Minivan鎂合金后排座椅

(40%靠背1.03 kg、60%靠背1.32 kg)

新能源車(chē)和低速電動(dòng)車(chē)方面,則重點(diǎn)開(kāi)發(fā)更具輕量化優(yōu)勢(shì)的薄壁化座椅骨架。同時(shí),除了靠背、坐盆、滑軌等主要骨架,座椅的支撐也可采用鎂合金制造。以擠壓鎂合金替代傳統(tǒng)鋼制框架作為座椅的支撐件,既可以滿足座椅的高度提升需求,零部件減重可達(dá)51%,同時(shí)也可提升座椅的模態(tài),舒適性也相應(yīng)提升。

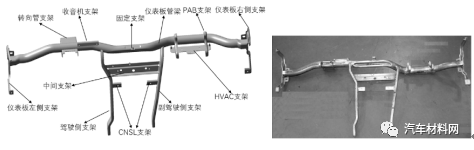

儀表板骨架 :目前國(guó)外奔馳、寶馬、捷豹、福特、沃爾沃等車(chē)企合計(jì)至少有20款以上車(chē)型正在采用鎂合金壓鑄儀表板橫梁,鎂合金材料牌號(hào)主要有MgAl6Mn、MgAl5Mn、AM60B、AM60等。國(guó)內(nèi),奇瑞的高端車(chē)瑞麒G6已批量使用鎂合金儀表板骨架,材料牌號(hào)為AM60B,單件輕量化在55%以上。此外,吉利GS1.8 comfort、榮威550、SAIC W261/550等車(chē)型也使用了鎂合金儀表板骨架。

上汽研制的一款鎂合金儀表板橫梁采用了鎂合金擠壓管材經(jīng)彎曲工藝獲得。CCB主管梁與各種支架采用MIG(氬弧保護(hù)焊)進(jìn)行連接,其中,CCB管還采用微弧氧化表面處理方式進(jìn)行防腐。該擠壓鎂合金儀表板橫梁的質(zhì)量為1.957 kg,相對(duì)于普通鋼板拼焊的鋼鐵儀表板減重幅度達(dá)60%。

上汽擠壓鎂合金儀表板橫梁

鎂合金方向盤(pán)骨架:材料方面,AM60、AM50A合金均有采用。工藝方面,壓鑄成型是目前研究較多的方法。此外,還出現(xiàn)了注射成形新技術(shù)。奇瑞AM50A鎂合金方向盤(pán)骨架采用冷室壓鑄,實(shí)現(xiàn)減重25%以上。東風(fēng)日產(chǎn)、神龍公司乘用車(chē)的鎂合金方向盤(pán)本體重量?jī)H在876.5g。

(3)底盤(pán)

副車(chē)架:鎂合金副車(chē)架的優(yōu)勢(shì):① 質(zhì)輕、耐腐蝕、抗拉強(qiáng)度高;② 能夠隔絕路面震動(dòng),提高行車(chē)的穩(wěn)定性;③ 是實(shí)現(xiàn)汽車(chē)底盤(pán)結(jié)構(gòu)件輕量化設(shè)計(jì)的最有效方式;④ 總成部件安裝方便,降低了裝配成本;⑤ 可生產(chǎn)出結(jié)構(gòu)復(fù)雜的零件,滿足副車(chē)架各個(gè)部位不同性能的要求。⑥ 相比傳統(tǒng)鋼板沖焊成形副車(chē)架,在降低重量的同時(shí),減少了零件數(shù)量、焊接和組裝工序,提高了零件生產(chǎn)效率。克爾維特(Corvette)前副車(chē)架也采用了鎂合金材料,重量為10Kg。

克爾維特(Corvette)鎂合金前副車(chē)架

車(chē)輪:當(dāng)前,鑄造或鍛造鎂合金車(chē)輪已被用于許多高價(jià)位的賽車(chē)或高性能跑車(chē)。然而,相對(duì)較高的成本和鎂合金車(chē)輪潛在的腐蝕問(wèn)題阻止其在大批量生產(chǎn)車(chē)輛上的應(yīng)用。2014年林州市鼎鑫鎂業(yè)科技有限公司解決了鎂合金鍛造、表面處理等難題。目前采用鍛造正反擠壓一次超塑性成型工藝,該工藝為國(guó)際首創(chuàng),擁有全部自主知識(shí)產(chǎn)權(quán),其鍛壓成型工序只要采用1臺(tái)模鍛壓機(jī),通過(guò)正反擠壓一次成型工藝,原材料利用率高,材料成本低;工序少,設(shè)備投資省,生產(chǎn)成本低,為產(chǎn)業(yè)化生產(chǎn)提供了前提和保證。重量是鑄造輪轂的二分之一,性能優(yōu)于傳統(tǒng)工藝所生產(chǎn)的產(chǎn)品;價(jià)格僅是鍛造鋁合金輪轂的二分之一。

鼎鑫鎂業(yè)單片式鍛造正反擠壓一次超塑性成型工藝鎂合金車(chē)輪

未來(lái),輕量化、低成本的鎂合金底盤(pán)部件,如輪轂、發(fā)動(dòng)機(jī)懸架以及控制臂等零部件的生產(chǎn)將依賴鎂合金鑄造工藝的大力提高,已經(jīng)在鋁合金輪轂和底盤(pán)部件上開(kāi)發(fā)的各種鑄造工藝經(jīng)過(guò)改造后可以成功適用于鎂合金。此外,低成本、耐腐蝕圖層和新的具有抗疲勞和高沖擊強(qiáng)度的鎂合金開(kāi)發(fā)也都將加速鎂合金在底盤(pán)上的應(yīng)用。

(4)動(dòng)力總成

動(dòng)力總成的大部分鑄造件如發(fā)動(dòng)機(jī)缸體、汽缸蓋、傳動(dòng)箱、油底殼等是由鋁合金制成。目前,北美生產(chǎn)的皮卡和SUV已經(jīng)鎂合金變速器,大眾和奧迪的鎂合金手動(dòng)變速器也在歐洲和中國(guó)大批量生產(chǎn)。當(dāng)前,通過(guò)對(duì)鎂強(qiáng)化的發(fā)動(dòng)機(jī)原型進(jìn)行的測(cè)功儀試驗(yàn)已經(jīng)取得了有效的進(jìn)展,這就意味著未來(lái)在動(dòng)力系統(tǒng)中會(huì)有更多鎂合金得到應(yīng)用。美國(guó)汽車(chē)材料聯(lián)盟鎂動(dòng)力系統(tǒng)鑄件項(xiàng)目 (MPCC) 的目標(biāo)是使鎂合金能夠完全替代 V block en-gine 發(fā)動(dòng)機(jī)中的主要鋁合金部件。該項(xiàng)目中氣缸缸體成功實(shí)現(xiàn)了減重 25%(全部鋁鑄件的 29% 被替換為鎂鑄件)。

鎂合金在應(yīng)用中的挑戰(zhàn)

耐腐蝕性差、成本和廢品率高是鎂合金普及“攔路虎”。鎂合金制造汽車(chē)零部件確實(shí)存在壓鑄成本高、廢品率高、存在安全生產(chǎn)隱患等問(wèn)題。中國(guó)汽車(chē)工業(yè)協(xié)會(huì)顧問(wèn)杜芳慈說(shuō),鎂是一種很活潑的元素,耐腐蝕性很差,我國(guó)在鎂合金零部件抗腐蝕性方面的技術(shù)能力要差一些。另外鎂在加工過(guò)程中,容易發(fā)生燃燒和爆炸,存在安全生產(chǎn)問(wèn)題。生產(chǎn)現(xiàn)場(chǎng)需要嚴(yán)格的管理來(lái)保證安全生產(chǎn)。

近年來(lái),涌現(xiàn)出在鎂合金安全生產(chǎn)管理表現(xiàn)杰出的生產(chǎn)廠家,比如,上海鎂鎂合金壓鑄有限公司、萬(wàn)豐鎂瑞丁新材料有限公司等制造廠家。如果有政策性的鼓勵(lì)和嚴(yán)格的整車(chē)重量要求,鎂合金的推廣應(yīng)用將得到長(zhǎng)足發(fā)展。

隨著城市化進(jìn)程的加快,能源變得越來(lái)越短缺、環(huán)境污染越來(lái)越嚴(yán)重,節(jié)能減排成為關(guān)乎國(guó)計(jì)民生的重要事件。無(wú)論是傳統(tǒng)汽車(chē),還是新興的新能源汽車(chē)都十分注重車(chē)身輕量化設(shè)計(jì),以達(dá)到節(jié)能環(huán)保的目的。

汽車(chē)用鎂合金蓬勃崛起,同時(shí)鎂合金壓鑄工藝日漸成熟,應(yīng)用范圍不斷擴(kuò)大,大型鎂合金壓鑄汽車(chē)零部件將推動(dòng)汽車(chē)輕量化的進(jìn)程。

未來(lái),鎂合金電池結(jié)構(gòu)件、鎂汽車(chē)輪轂以及儀表盤(pán)背板等汽車(chē)輕量化材料有望放量。

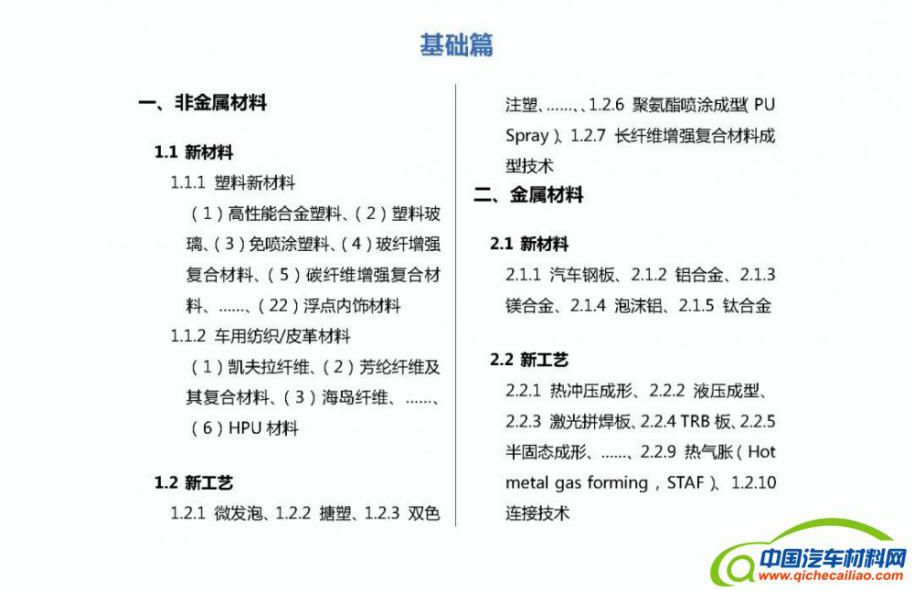

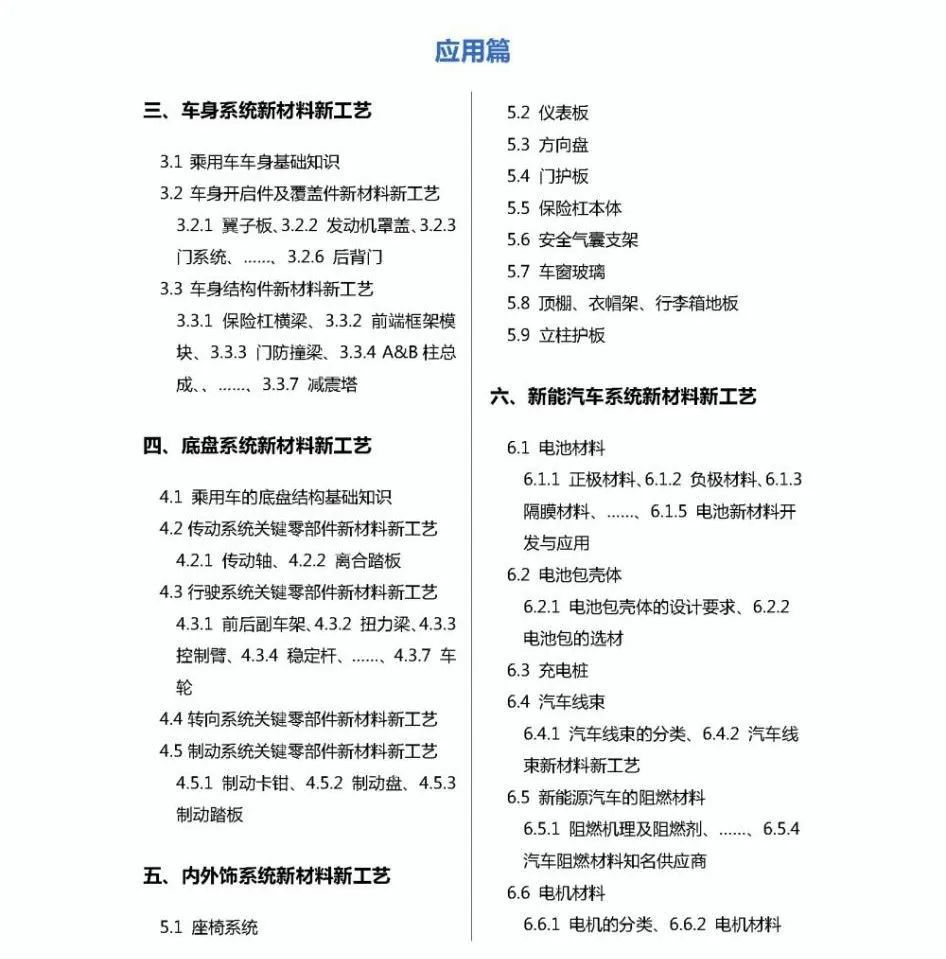

《汽車(chē)新材料新工藝應(yīng)用技術(shù)手冊(cè)》內(nèi)容涵蓋:圖片圖片(總頁(yè)數(shù)約600頁(yè))

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8107

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6456