作為一種新型材料,復合材料由于其質量輕、強度高的特點,越來越多地應用于汽車、航空航天等領域,復合材料替代金屬等傳統材料已經是大勢所趨。鑒于近年來節能減排和輕量化趨勢的倡導,復合材料在汽車、航空航天等需要減重增效的領域大顯身手,以提高相關終端產品的綜合性能。

車用復合材料潛力可期

在提高燃料效率和減輕車身重量的需求下,車用復合材料在第25屆中國國際復合材料工業技術展覽會上有著舉足輕重的地位,不少展商都展示了相關應用,在電池件、板簧、保險杠、車門、車頂、發動機罩蓋、儀表板、尾翼等部件上使用復合材料以提高部件強度的同時減輕重量。

·復合材料電池部件

隨著汽車輕量化進程的發展,纖維復合材料在汽車應用也越來越多。在汽車各部分的結構件中,使用纖維復合材料為原材料的電池部件比較受歡迎。

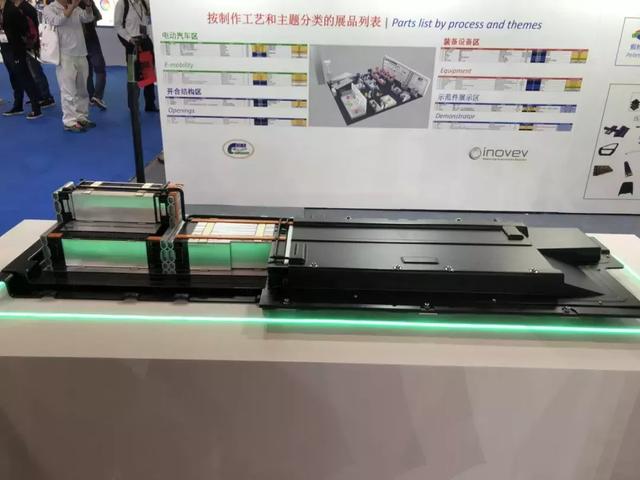

佛吉亞重點展示了復合材料在汽車電池件上的應用。其電池蓋使用熱固性材料,用玻璃纖維作為增強材料,用模壓工藝進行加工。SMC的上部外殼提供具有自適應厚度的結構性能,高度適應大型電池組和復雜形狀。其電池組-結構板采用芳綸纖維和玻璃纖維增強材料,具有輕量化、體積小、高性能和成本低的優勢。佛吉亞全電池外殼為BEV和PHEV提供優化的包裝解決方案,尋求同類最佳的重量和體積性能。

電池蓋

汽車電池組-結構板

山東雙一科技推出了SMC工藝電池蓋。該產品實現了大尺寸電池蓋的輕量化,產品厚度約2mm,重量低于7.5kg,既體現了復合材料部件高強輕質的性能特點,又滿足車用部件的指標要求。

北京中材汽車復合材料公司展示了熱塑性復合材料汽車殼體。該產品為玻纖增強熱塑性復合材料注塑成型獲得的電池殼部件,材料密度低,部件生產集成性高,簡化工藝,降低成本,適合批量生產。

·復合材料板簧

復合材料板簧的沖擊性能優異,抗疲勞性能也較金屬板簧較高,因此復合材料板簧如今也受到了生產商的青睞。

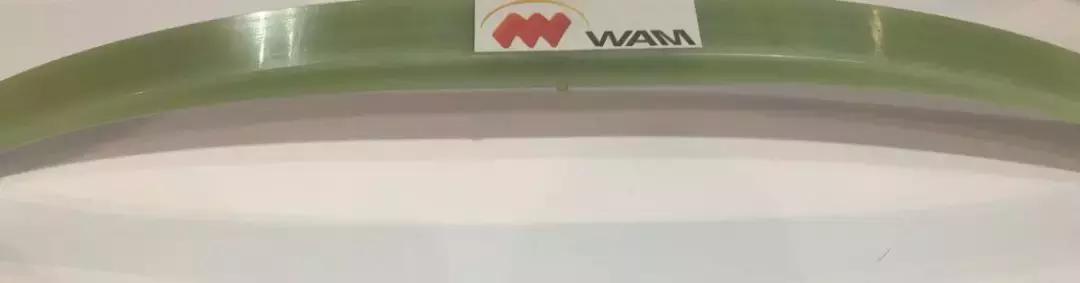

惠鉑新材料科技公司的玻纖復材板簧利用快速固化環氧樹脂與HP-RTM工藝,較鋼板簧減輕85%,自動化預成型效率高、樹脂固化速度快、工藝周期短,且材料成本低,適合批量化生產。

德國BODO MOLLER CHEMIE公司的GFRP板簧使用玻璃纖維進行增強,混合樹脂粘度較低,浸潤性較好,易操作,產品柔韌性好,已經實現量產。

·復合材料車身

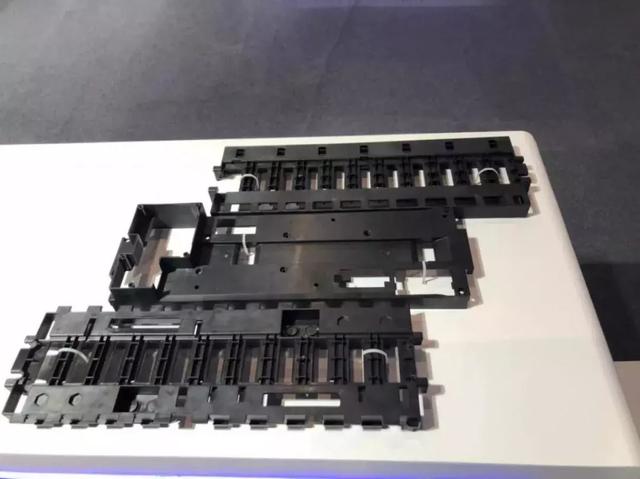

L&L Products公司在汽車、商用車應用領域內的結構性增強件及復合材料部件方面具有舉足輕重的地位。此次展會上,L&L Products重點展示了復合材料技術中的結構增強解決方案。作為一種復合材料車身解決方案,L&L CBS增強材料在車輛結構中對需要加固的位置進行準確有效的加固,便可以打造更輕的結構,這種技術大大改善了車身設計,如減輕車身重量、改善耐用性、提高剛性和改善沖擊性能。CBS可以提高汽車NVH性能相關的連接件和組件的剛性,同時也可以實現組件的整體性和優化承重設計。

·熱塑性后尾門模塊

對運動型多用途車和越野車需求的持續增長,加之全球排放標準的不斷提高,已促使許多汽車制造商開始采用輕量化的熱塑性后尾門模塊。美國麥格納在熱塑尾門進行了創新,采用注塑成型和粘結劑粘結加工,具有輕量化、成本低、降低二氧化碳排放、低油耗等優勢。由于SUV和跨界車的銷量高,全球尾門市場正在爆 炸性增長。全新2019款Jeep Cherokee跨界車就使用了麥格納熱塑性尾門模塊。

·GFRP賽車后翼

速度和安全性是賽車中最受關注的問題,而復合材料可以在減輕重量的情況之下,又能提高耐用性,因此賽車生產商也十分重視對復合材料的使用。美國Innegra公司的GFRP賽車后翼用于一級方程式賽車。Innegra是一種高度耐用纖維,與碳或者玻璃纖維結合使用,將Innegra材料應用于關鍵部件可為零部件增加更多的耐用性和抗沖擊性,使賽車增加了安全性。

·車用碳纖維SMC片材

明安國際企業股份有限公司展出的高性能碳纖維SMC復雜結構實驗件充分考慮了未來汽車行業加強筋等各種應用的工藝復雜性,采用明安公司碳纖維SMC片材,使用快速固化環氧樹脂以及乙烯基酯樹脂配方制造而成。在70%左右的鋪蓋率下,兩種碳纖維SMC片材都可以實現充分的波動,并能夠完整脫模。該產品的強度和模量等性能大幅提升,由于減少了人工及設備投入,成本顯著降低。

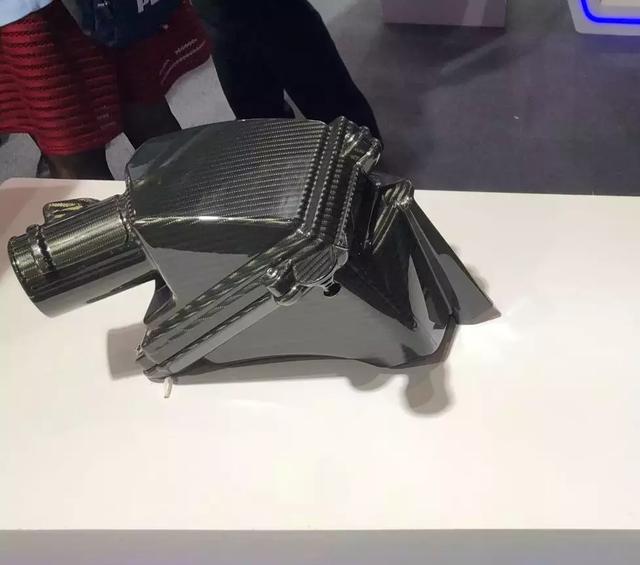

·碳纖維復合材料汽車過濾盒總成

恒瑞開發的碳纖維復合材料汽車過濾盒總成結構復雜,剛度和強度能夠滿足動力強勁車型的要求,該產品結合運用了預浸料模壓、真空袋模壓、碳纖維SMC和熱壓罐工藝4種工藝制造而成,達到國際先進水平。該過濾盒重量不足1kg,目前已用在沃爾沃高端車型應用,市場前景廣闊。

·復合保險杠

東麗展示了面向雷克薩斯RC-F的復合保險杠,該產品使用T700S/#2300快速固化型預浸料,用鋁BumpRP內側的手工鋪層,固化爐固化粘結成型。針對沖撞時產生的張力,使用CFRP材料補強。與加厚鋁材補強相比,增加重量控制在20%,適用于要求短時間內完成加工成型的汽車部件的快速固化預浸料。

·SE4818低氣味玻纖粒子

為了增加用戶的駕乘體驗,降低汽車內飾氣味一直是汽車行業追求的目標。歐文斯科寧作為原材料供應商也一直致力于開發更低氣味的產品。SE4818直接紗就是歐文斯專門針對此需求而開發的適用于長纖維以及連續纖維增強熱塑性復合材料 (LFT/CFRT)工藝的最新產品。通過合理的配方設計,在不改變產品工藝性和力學性能的前提下,它能改善粒子的氣味,已被證實能達到復合材料汽車內飾件低氣味的標準。該產品與聚苯烯有優異的相容性,由歐文斯科寧采用享有專利技術的Advantex E-CR玻璃制成,耐腐蝕性能優異。SE4818特別適合于有低氣味需求的汽車內飾件應用,同時也適合于其他需要低氣味的應用。

目前復合材料產業處于快速發展的時期,而現在也正是汽車需求量不斷增長的階段,并且復合材料在汽車上的應用可解決目前汽車行業所面臨的輕量化需求,使得復合材料得到了汽車領域極為廣泛的關注。

復合材料引領航空航天發展高度

航天航空領域對產品的穩定性、重量和強度有極高的要求。隨著新一代航空航天飛行器,特別是如波音787、空客A350等民用客機的需求日益增多以及環保問題的日益突出,復合材料成為解決上述問題較好的解決方案,這也為制造業提供了巨大的發展機遇。航空航天用復合材料在本屆復材展上同樣占有一席之地,展商們致力于展示先進復合材料在高精尖領域的使用。

·復合材料波形彈簧座椅防墜撞系統

安全性是航空航天領域最重要的指標之一,復合材料在航空航天部件上的防撞性就成了生產商最關注的問題。遼寧通用航空研究院展示了一種復合材料波形彈簧座椅防墜撞系統。該產品首次將復合材料波形彈簧飛機座椅的減震設計。與其他彈簧相比,復合材料波形彈簧具有可鋪設面積大、抗疲勞性等優異性能,同時在滿足傳統合金鋼波形性能的前提下,大幅降低重量。該系統不局限于復合材料波形彈簧的正向受力,使波形彈簧的側向同時受力,充分發揮了其結構特點。

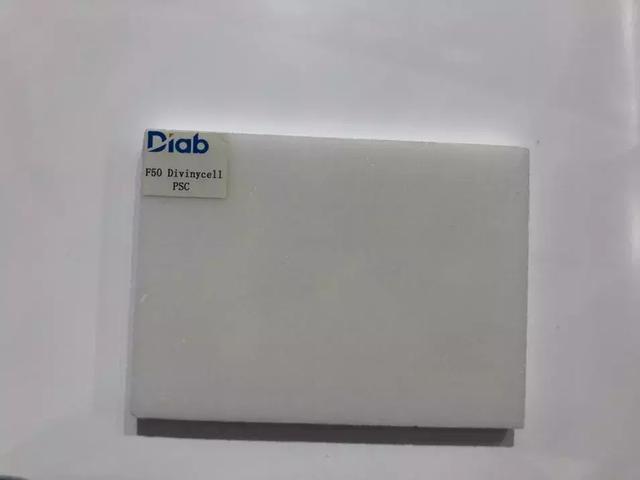

·Divinycell芯材

作為聚合物泡沫芯材和三明治夾芯復合材料解決方案的領導者,戴鉑(Diab)為航空航天領域供應材料超過30年,其產品能優化生命周期成本和降低環境影響。戴鉑展示了Divinycell芯材,這是一種適用于航空航天應用的理想芯材,尤其適用于商用飛機的內飾件,Divinycell是少數能提供超凡熱釋放性能的夾芯材料之一,符合商用飛機內飾的全球規范要求。它還在高溫的傳統真空袋壓工藝和樹脂導流工藝中表現良好,尤其適合自由形狀部件,可應用于雷達罩、行李箱、休息艙、座椅殼體等。

·L-9007 發泡粘結劑技術

L&L Products專為航空航天市場研發的技術,致力于打造更輕量、更堅固的飛機內飾,主要用于減震和提高局部結構性增強。其展出的L-9007 發泡粘結劑技術主要用于各種蜂窩芯材的精加工。此外,這些粘結劑還可方便地用于邊緣密封和轉角處增強。根據所選的固化周期,L-9007膨脹率為120%。該粘結劑技術已獲空客、FACC認證。

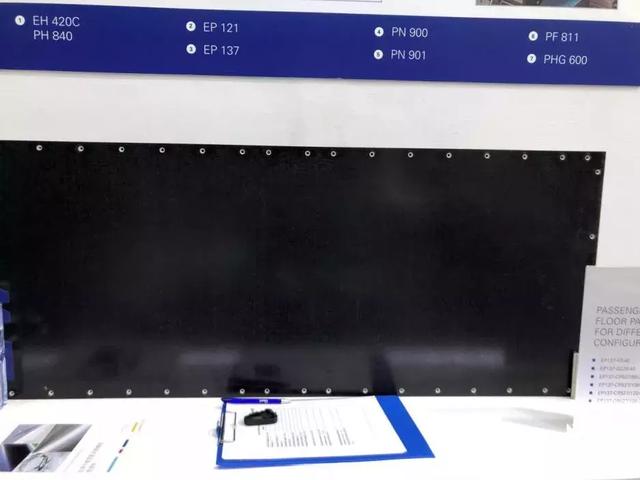

固瑞特是領先的航天級預浸料的開發者。這些材料擁有多樣的特性,可以提供優良的機械性能,并且滿足最高的針對于火,煙,毒性(FST)和熱釋放的國際防火(JAR/FAR)保護條例要求。固瑞特展示了一個典型的A380高性能客機地板,其正是采用固瑞特的環氧預浸料系統EP137。該系統為低煙密度環氧體系,其熱/濕穩定性得到改善,與夾芯材料有優異的結合性能,可在室溫下存儲15天。

蜂窩復合材料在航空航天領域得到了廣泛的應用,一直以來都是航空航天尖端工業青睞的優質結構材料。蘇州芳磊蜂窩復合材料有限公司展示了一種飛機舷窗蜂窩板,該產品使用玻纖預浸料,芯材密度為48kg/m³,厚度為3mm,其重量僅為2.3kg,保障了其強度重量比和剛性重量比,具有優良的抗壓、抗彎、輕質等性能。

航空航天作為高精尖領域,對新型材料同樣有著巨大的需求。在追求輕質、高強、耐用的材料的大環境之下,復合材料在航空航天領域同樣具有巨大的發展潛力。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414