1 前言

近年來靜態(tài)水接觸角大于150°而且滾動角小于10°的仿生超疏水/油性材料的研究與應(yīng)用吸引了眾多科學(xué)家的關(guān)注 [1] ,其在自清潔 [2] 、光催化 [3] 、微電器元件 [4] 、分離提純 [5] 、防腐蝕膜層 [6] 等方面具有潛在的應(yīng)用價值。從目前的研究結(jié)果來看,超疏水固體表面的制備通常運用以下3種方式來實現(xiàn):表面化學(xué)物質(zhì)改性 [7] ,表面構(gòu)筑仿生的微觀結(jié)構(gòu) [8] 和將上述兩者相結(jié)合的方式 [9] 。

為了實現(xiàn)對金屬基體的防護,有機膜層已經(jīng)被廣泛應(yīng)用于工業(yè)領(lǐng)域。但由于高分子膜層在耐磨性和耐高溫性方面存在較大缺陷,在這些方面具有優(yōu)勢的無機改性膜層吸引了大量研究人員的關(guān)注,通過在金屬基體上進行膜層改性操作,從而獲得超疏水性防腐表面是一種簡便有效的方法 [10] 。Hu等 [11] 通過sol-gel技術(shù)在哈氏合金表面制備了FAS-17氟硅烷改性TiO 2 納米涂層,其靜態(tài)接觸角達到173.7°,試樣經(jīng)歷在不同濃度的酸、堿溶液中浸泡100 h后,改性的TiO 2 納米涂層依然具有很好的疏水性,浸泡具有超疏水性涂層的溶液與浸泡裸露金屬基體的溶液相比,前者仍然澄清透明,后者則由于腐蝕產(chǎn)物的存在而出現(xiàn)渾濁,表明疏水膜層對合金基體起到良好的防護。Xu等 [12] 通過電沉積法在鋼基底上制備了Cu/液體微膠囊的復(fù)合鍍層,靜態(tài)接觸角測試表明該復(fù)合涂層顯示超疏水性;耐腐蝕性測試結(jié)果表明,該復(fù)合涂層對基底起到良好的防護作用,并認為超疏水性使銅鍍層的耐蝕性能提高。金美花等 [13,14] 應(yīng)用軟模板印刷法制備了具有超疏水性的陣列聚甲基丙烯酸甲酯納米柱薄膜和聚苯乙烯納米柱薄膜。另外Wang等 [15] 通過添加草酸來調(diào)節(jié)Na 2 WO 4 鍍液的pH值,電沉積制備了含鎢氧化物的薄膜,并在紫外光照射下改變氧化膜的性能從而獲得了超疏水性的智能膜層。

通過對仿生結(jié)構(gòu)的研究,構(gòu)造具有低表面能的微觀結(jié)構(gòu)形貌也可制備超疏水涂層。仿生結(jié)構(gòu)研究內(nèi)容主要針對表面粗糙結(jié)構(gòu) [16] ,通過改變表面粗糙度,制備出疏水性的微表面結(jié)構(gòu)。包括:1) 乳突的仿荷葉結(jié)構(gòu),即具有球狀及棒狀結(jié)構(gòu)的微表面、微球結(jié)構(gòu)表面顯示出高黏附超疏水性,而棒狀結(jié)構(gòu)表面則呈現(xiàn)出低黏附超疏水性。邱宇辰等 [17] 利用聚二甲基硅氧烷 (PDMS) 復(fù)制得到了與花生葉表面微結(jié)構(gòu)類似的高黏附疏水表面,這是國內(nèi)首次報道仿花生葉結(jié)構(gòu)的超疏水表面。針對不同金屬基體可以選擇適當刻蝕方法,同樣能夠制備仿生膜層 [18] ,對微結(jié)構(gòu)利用氟硅烷進行修飾,能夠進一步提高試樣超疏水性。2) 凹陷多孔結(jié)構(gòu),Xia 等[19] 使用熱壓印法在Pd40Cu30Ni10P20塊體金屬玻璃上制備出具有蜂窩狀的表面結(jié)構(gòu),顯示出超疏水性。隨著粗糙度的增加,在一定范圍內(nèi),試樣疏水性能有所提高。

鋼材,特別是不銹鋼和低碳鋼,由于其來源廣泛和良好的鑄造性能,以及優(yōu)良的機械延展性,被廣泛應(yīng)用于各行業(yè)。但其主成分Fe是一種較活潑的金屬,因而鋼材易受腐蝕介質(zhì)的侵蝕,特別是處于重腐蝕大氣中的鋼結(jié)構(gòu)。通常對鋼材的保護是通過在其表面涂覆有機涂層,以隔離基底與腐蝕性介質(zhì)接觸。腐蝕性介質(zhì)通常需要溶解成“溶液”的形式才易于腐蝕金屬。因此,可以通過隔絕基底與潮濕環(huán)境的接觸從而降低基底受到侵蝕的可能性。通過制備超疏水性的膜層可以減緩或阻隔金屬基底與水分接觸的機會,使得溶液中的侵蝕性離子 (如Cl - ) 不能與基底接觸,從而對基底起到防護作用 [20] 。本文嘗試在不銹鋼基底上制備具有粗糙微結(jié)構(gòu)的納米復(fù)合涂層,并經(jīng)表面修飾后獲得了結(jié)構(gòu)穩(wěn)定且性能優(yōu)異的超疏水性防腐膜層。

2 實驗方法

2.1 溶液和溶膠的制備

酚醛樹脂的制備:稱取6.0 g苯酚 (C 6 H 6 O,分析純,揚州九九生物工程公司) 置于燒杯中,升溫至40 ℃,待苯酚逐漸融化后,緩慢往該燒杯中滴加1.3 g20%NaOH 水溶液,在 40 ℃水浴環(huán)境下磁力攪拌15 min。之后逐滴加入10.5 g 37%甲醛 (CH 2 O,分析純,上海久億化學(xué)試劑公司) 溶液,1 min內(nèi)緩慢升溫至75 ℃,持續(xù)攪拌60 min后自然冷卻至室溫,再用鹽酸溶液將體系pH值調(diào)節(jié)至7.0。最后將溶液置于45 ℃下真空干燥箱中除去水份至恒重,得到低分子量 (小于500) 的酚醛樹脂固體產(chǎn)物,再將該固體產(chǎn)物配成20% (質(zhì)量分數(shù)) 的酚醛樹脂乙醇溶液,保存?zhèn)溆谩?/span>

模板碳溶膠的制備:以 F127 (PEO106-PPO70-PEO106,分析純,Sigma-Aldrich公司,分子量12600)為模板,利用有機-無機自組裝的方法制備了有序介孔碳膜材料,其合成過程如圖1所示。以低分子量的可溶性酚醛樹酯作為前驅(qū)體,乙醇 (EtOH,分析純,上海實意化學(xué)試劑公司) 作溶劑,在40 ℃水熱環(huán)境中進行組裝反應(yīng),最后通過高溫煅燒的方法去掉有機物模板,最終得到介孔碳膜材料。緩慢滴入5.0 g酚醛樹脂乙醇溶液 (20%),攪拌一定時間使其混合均勻以備用。

SiO 2 溶膠的制備:分別用量筒量取 50 mL 的EtOH和3 mL的正硅酸乙酯 (TEOS,化學(xué)純,中國上海試劑一廠) 混于100 mL的燒杯中,40 ℃下水浴磁力攪拌15 min,逐滴加入3 mL氨水溶液,繼續(xù)攪拌1 h,制備澄清含硅溶膠;用冰乙酸調(diào)節(jié)pH值為3~4,在硅溶膠中加入含1 mL的KH570 (化學(xué)純,南京裕德恒精細化工有限公司) 的乙醇溶液,40 ℃下磁力攪拌1 h,然后逐滴加入3 mL硅丙微乳液 (化學(xué)純,國聯(lián)科技有限公司),繼續(xù)攪拌數(shù)小時,得到復(fù)合溶膠體系。

圖1 有序介孔材料的合成過程示意圖

2.2 樣片的制備

以304不銹鋼作為基體,涂覆前對基底進行如下預(yù)處理:首先用600#水磨砂紙打磨,再分別用5%的NaOH溶液、HNO 3 溶液進行超聲處理各5 min,再將試片置于H 2 O 2 ∶HNO 3 =1∶1的溶液中浸泡12 h。取出后將試片用蒸餾水反復(fù)沖洗并用乙醇溶液處理,置于60 ℃烘箱中烘干以備涂覆。

一次成膜及處理:采用KW-4A型臺式勻膠機制備介孔碳膜層,反復(fù)涂覆2~3次,將涂覆好的樣片置于干燥箱空氣氣氛溫風干 6~10 h,然后升溫至100 ℃恒溫干燥1 h。隨后在N 2 氣流 (20 L/min) 中,以1 ℃/min的升溫速率升至350 ℃后保溫2 h,待自然冷卻至室溫后取出,即得孔狀碳膜 (試樣b)。

二次成膜及處理:對試樣b進行二次涂膜,溶膠為之前所配制的SiO 2 溶膠。反復(fù)涂覆2~3次,將涂覆好的樣片置于空氣中自然風干6~10 h,再轉(zhuǎn)移至鼓風干燥箱中100 ℃恒溫干燥1 h,得到SiO 2 /介孔碳涂層 (試樣c),并采用蒸鍍法 [21] 在1.0% (體積分數(shù))全氟硅烷 (C 8 F 13 H 4 Si(OCH 2 CH 3 ) 3 ,Sigma-Aldrich 公司) 醇溶液中進行表面修飾。

2.3 試樣測試與表征

應(yīng)用FEI Quanta 200 型掃描電鏡 (SEM) 觀測涂層的表面形貌,采用FEITecnaiG2型透射電鏡(TEM),在加速電壓為200 kV下分析試樣的結(jié)構(gòu)、粒徑大小及分布。使用SL200B接觸角測定儀測定水滴在試樣表面的靜態(tài)接觸角,在樣品表面不同區(qū)域測試五個點,取平均值作為涂層表面的靜態(tài)接觸角。采用CHI750C型電化學(xué)分析儀對試樣進行動電位極化曲線測試。采用Solartron 1260頻率響應(yīng)分析儀和So-lartron 1287電化學(xué)恒電位儀 (Solartron 1287/1260電化學(xué)測試系統(tǒng)),對試樣進行電化學(xué)阻抗分析,腐蝕介質(zhì)為3.5% (質(zhì)量分數(shù)) NaCl溶液,試片工作面積為1 cm 2 。采用三電極體系:輔助電極為Pt電極,參比電極為飽和甘汞電極 (SCE),試樣為工作電極,測試頻率范圍為100 kHz~10 mHz,正弦波交流信號的電位振幅為10 mV。應(yīng)用HCC-25型電渦流式測厚儀對涂層的厚度進行測試,每個樣品取至少3個不同部位測試,測試結(jié)果取其平均值;采用“彎曲法”與“浸泡法”[11] 對涂層的理化性能進行測試。

3 結(jié)果與討論

3.1 碳膜的介孔結(jié)構(gòu)

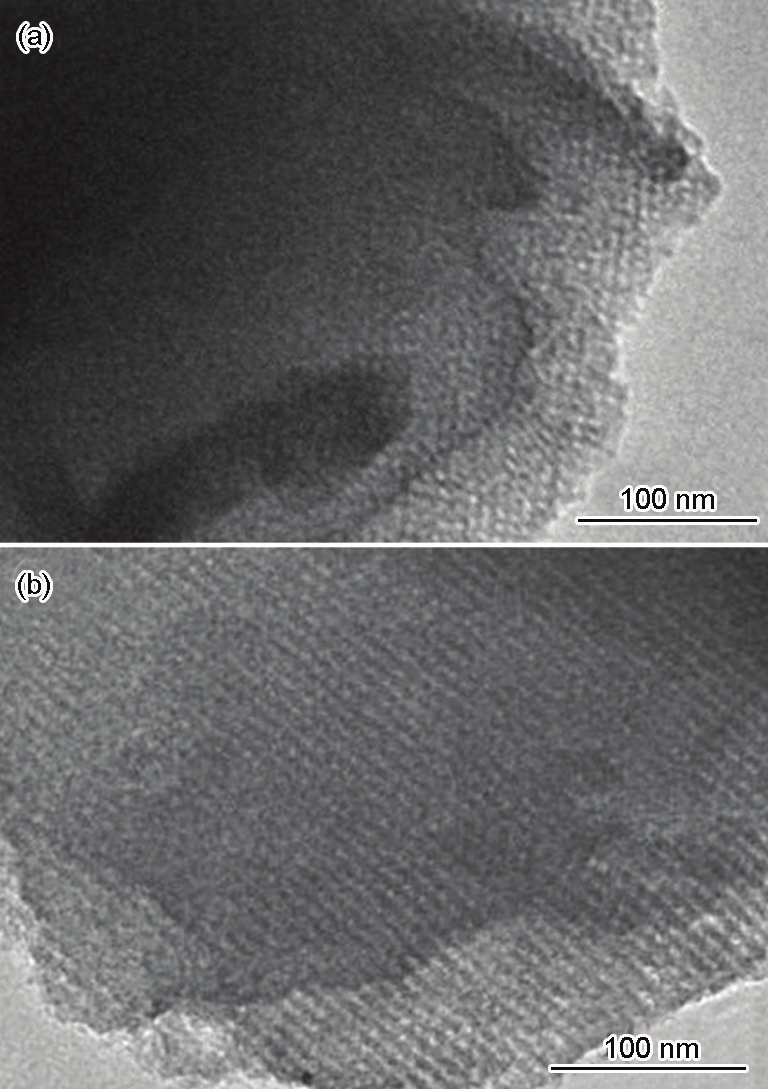

試樣b碳膜層結(jié)構(gòu)的TEM像如圖2所示。圖2a為[001]方向觀察的結(jié)果,碳材料包含了排列整齊的介孔孔洞的六邊形陣列,其排列規(guī)律有序。[110]方向 (圖2b) 觀察結(jié)果表明,所制備的碳材料含有平行排列的一維孔道結(jié)構(gòu),其孔徑約為10 nm,該結(jié)構(gòu)類似于SBA-15結(jié)構(gòu),表明經(jīng)旋涂所制備的介孔碳膜材料具有均一有序的二維六方相介孔結(jié)構(gòu)。推測該有序介孔碳膜的形成機理為:模板溶膠液滴在不銹鋼表面,經(jīng)過高速旋轉(zhuǎn)甩膠,使得溶膠液均勻地平鋪在基體表面;熱處理時殘余溶劑揮發(fā)使得溶膠聚合成膜,在高溫N 2 氣氛中進行熱處理使得模板劑F127被除掉,形成孔道,從而獲得黑色的有序介孔碳膜。

3.2 涂層形貌

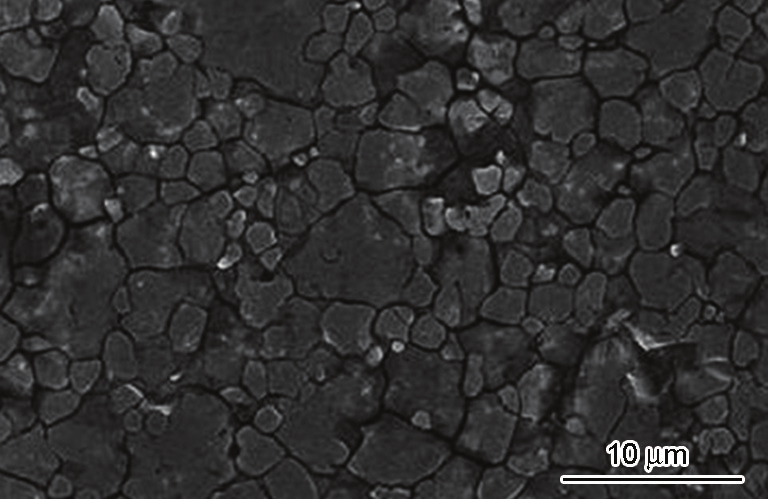

含介孔碳材料復(fù)合涂層表面形貌如圖3所示。涂層表面形成了大小不同、形狀各異的片狀結(jié)構(gòu),微結(jié)構(gòu)間存在一定的微小間隙。另外在高溫熱處理條件下,表面活性劑F127凝膠膠束受熱后會發(fā)生分解,因而形成了圖中所示的縫隙形貌。

圖2 介孔碳膜的TEM像

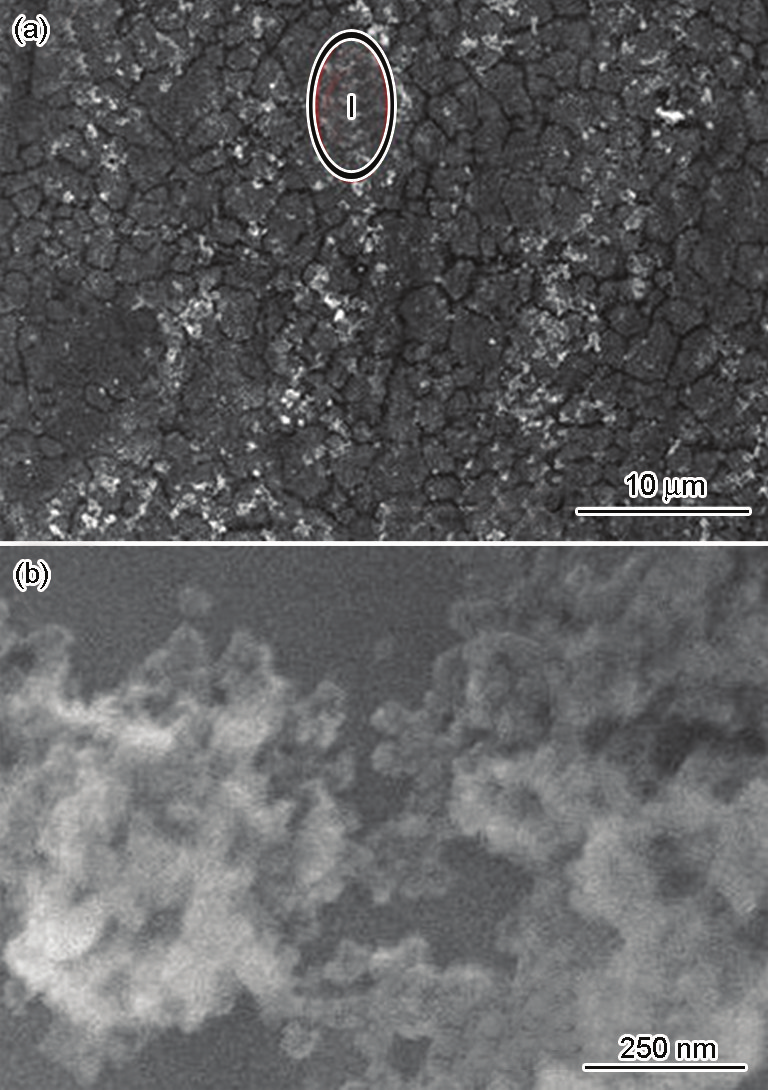

經(jīng)過含硅復(fù)合溶膠二次涂膜的復(fù)合涂層 (圖4a) 中保留了圖2中的縫隙形貌,并在很大范圍內(nèi)提高了涂層表面完整度。這是由于溶膠-凝膠涂覆成膜過程中,液相膠體能夠浸漬介孔膜層片狀縫隙;固/液膜層在熱處理過程中,溶劑相以及膠束顆粒能夠填充膜層表面粗糙結(jié)構(gòu)。復(fù)合涂層表面白色顆粒為溶膠中膠束顆粒團聚受熱固化后形成的SiO 2 ,復(fù)合涂層上形成了許多白色凹凸狀的SiO 2 納米顆粒,如圖4b所示。由此促進了納微米級結(jié)構(gòu)的進一步形成。

3.3 涂層疏水性能

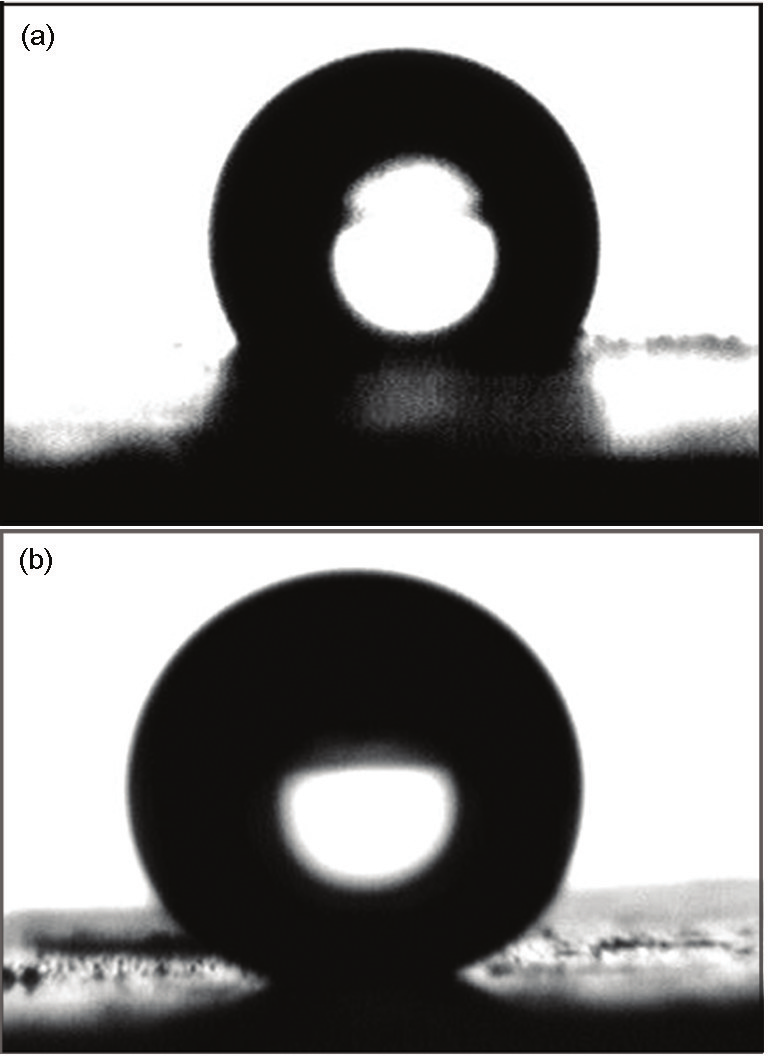

(CA)圖5為涂層的水滴靜態(tài)接觸角測試照片。介孔碳涂層具有良好的粗糙多孔結(jié)構(gòu),水滴在介孔碳膜表面的靜態(tài)接觸角為124° (圖5a),涂層表現(xiàn)出較好的疏水性,可能是因為水滴與涂層接觸時,由于微縫隙結(jié)構(gòu),形成所謂的“空氣墊”[22,23] 。圖4a中,SiO2 /介孔碳復(fù)合涂層保留了介孔碳涂層的粗糙結(jié)構(gòu),二次涂膜后使得介孔碳涂層的部分大孔隙結(jié)構(gòu)被SiO 2 納米顆粒填充,并形成一定的乳突形貌 (圖4b),再經(jīng)過全氟硅烷表面修飾后,使得涂層的疏水性能明顯提高,接觸角達到163° (圖5b)。

3.4 試樣防腐性能

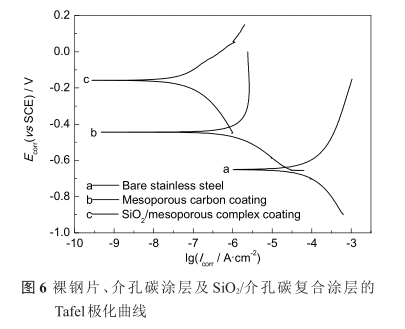

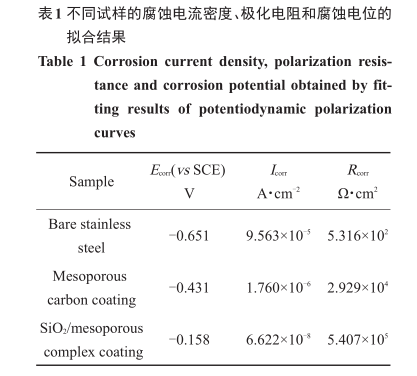

對不同膜層試樣進行動電位極化曲線測試(Tafel),并通過腐蝕電位 ( E corr )、腐蝕電流密度 ( I corr )和極化電阻 ( R corr ) 等參數(shù)表征涂層的耐腐蝕性能,測試結(jié)果與擬合數(shù)據(jù)分別如圖6和表1所示。

圖3 介孔碳復(fù)合涂層表面的SEM像

圖4 SiO 2 /介孔碳復(fù)合涂層及表面SiO 2 的SEM像

圖5 水滴在介孔碳涂層和SiO 2 /介孔碳復(fù)合涂層上的靜態(tài)接觸角

由圖6及表1知,涂有介孔碳涂層和SiO 2 /介孔碳復(fù)合涂層試樣的腐蝕電位與裸鋼片的結(jié)果相比明顯正移,說明涂層對基體起到了較好的腐蝕防護作用,提高了金屬基底的耐腐蝕熱力學(xué)穩(wěn)定性 [24] 。腐蝕電流密度的結(jié)果顯示,涂層均對基底起到了較好的防護作用,尤其是SiO 2 /介孔碳復(fù)合涂層,其腐蝕電流密度降低約3個數(shù)量級,這與極化電阻的變化趨勢相一致。由此可知,涂層的引入,可以有效地減緩基體的腐蝕速率。SiO 2 改性介孔碳膜層試樣的腐蝕防護性能明顯好于純粹介孔碳膜層試樣,可能是因為氟硅烷修飾的SiO 2 /介孔碳復(fù)合涂層表面具有較低的表面能,使得腐蝕介質(zhì)不易附著,進而難以滲入到不銹鋼基體,從而減緩了腐蝕反應(yīng)的進一步進行。

3.5 電化學(xué)阻抗測試

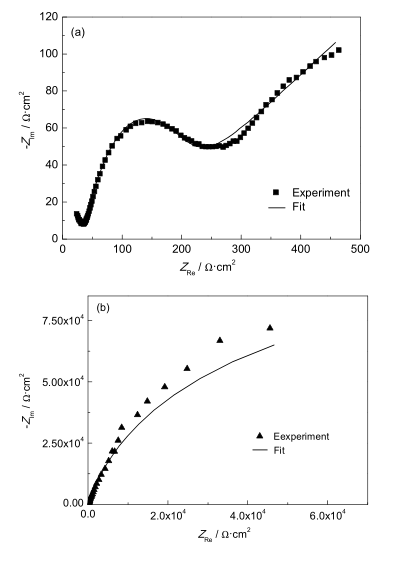

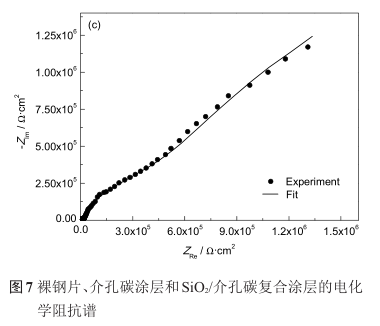

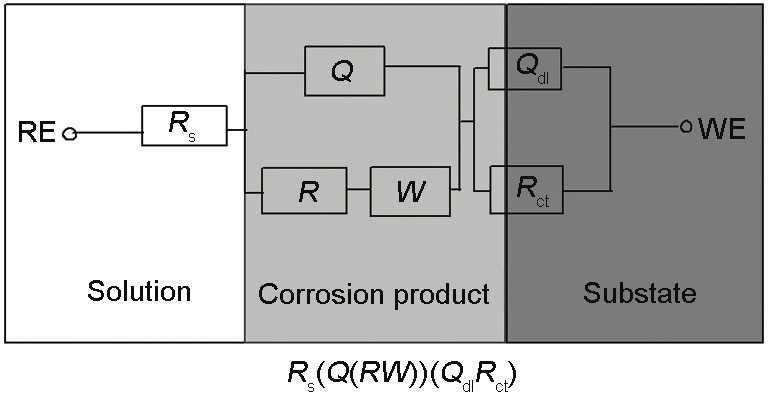

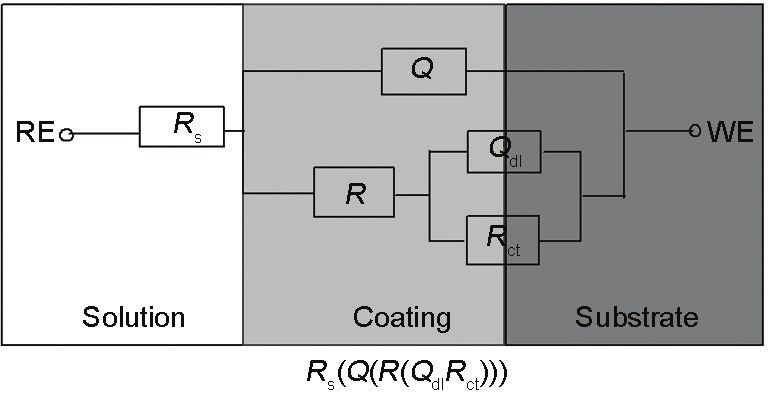

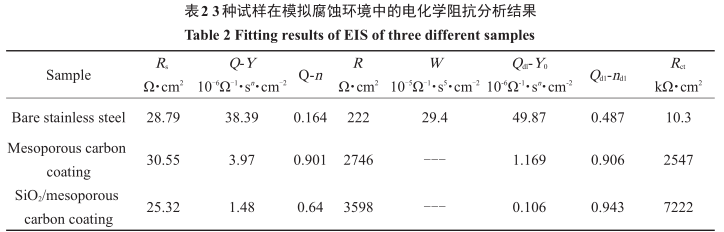

裸鋼片及兩種含碳涂層的電化學(xué)阻抗譜如圖7所示。從圖7a可知,基底在3.5%NaCl溶液中的電化學(xué)過程表現(xiàn)出一個時間常數(shù)。在高頻段的半圓弧半徑較小,因此相對涂有保護膜層的試樣來說,其耐蝕性較差。在低頻段,阻抗譜上有明顯的Warburg阻抗 ( W ) 特性,表明基底受到Cl - 侵蝕后,由于腐蝕產(chǎn)物吸附于基底表面,因此腐蝕液對基底的進一步侵蝕是沿著彎曲的路徑滲入的,即所謂的“切向擴散”。此時,傳質(zhì)擴散過程成為該腐蝕過程的控制步驟,因而在Nyquist圖上呈現(xiàn)一條傾斜角為45°的直線 (圖7a中的擬合曲線),其等效電路圖如圖8所示,其中, R s 代表輔助電極與工作電極 (試樣) 之間的溶液阻抗, Q 表示電極表面腐蝕產(chǎn)物結(jié)合層的非理想電容, R 和 W 分別為電極表面腐蝕產(chǎn)物的電阻和Warburg阻抗, Q dl 表示界面的雙電層電容, R ct 表示界面的電荷轉(zhuǎn)移電阻。而圖7b中,介孔碳涂層和SiO 2 /介孔碳復(fù)合涂層在NaCl溶液中的電化學(xué)過程均表現(xiàn)出了兩個時間常數(shù)。由于防護性涂層的存在,阻擋了侵蝕性陰離子 (Cl - ) 滲向金屬基底,從而保護金屬基底免受腐蝕。由于疏水性能的增加,降低了水附著于涂層表面的可能性,這使得溶液中的Cl - 極難與試樣接觸。因此涂層的阻抗值相當大 (達到10 6 數(shù)量級),而且通過ZSimpWin電化學(xué)阻抗譜擬合軟件擬合后知,介孔碳涂層和SiO 2 /介孔碳復(fù)合涂層的電荷轉(zhuǎn)移電阻分別達到2.547×10 6 和7.222×10 6 Ω · cm 2(表2所示),這說明侵蝕性離子很難與基底發(fā)生電化學(xué)作用。因而這種超疏水性納米復(fù)合涂層對基底起到良好的防護作用。

圖8 基體 (裸鋼片) 的等效電路圖

采用如圖9的等效電路 ( R s ( Q ( R ( Q dl R ct ))) 對雜化涂層的電化學(xué)阻抗譜進行擬合。因電極表面存在的一定粗糙度引起的彌散效應(yīng),采用常相位角元素 Q( Q = Z CPE ( ω )=[ C ( jω ) n ] -1 ) 代表非理想電容 [25,26] , n 值通常與電極表面的微觀粗糙度有關(guān) [25] , ω 為相位角, j2 =-1為虛數(shù)單位。

由表2可知,介孔碳涂層的阻抗值 R 及其界面的電荷轉(zhuǎn)移電阻 R ct 較SiO 2 /介孔碳復(fù)合涂層大,且均遠遠大于裸鋼片的,這說明雜化涂層在基體表面能形成致密穩(wěn)定的保護膜,對基體起到很好的保護作用,且涂層的耐腐蝕性能隨著超疏水性能的增大而得到提高,這與極化曲線測量結(jié)果一致。

圖9 雜化涂層的等效電路圖

3.6 膜層的理化性能

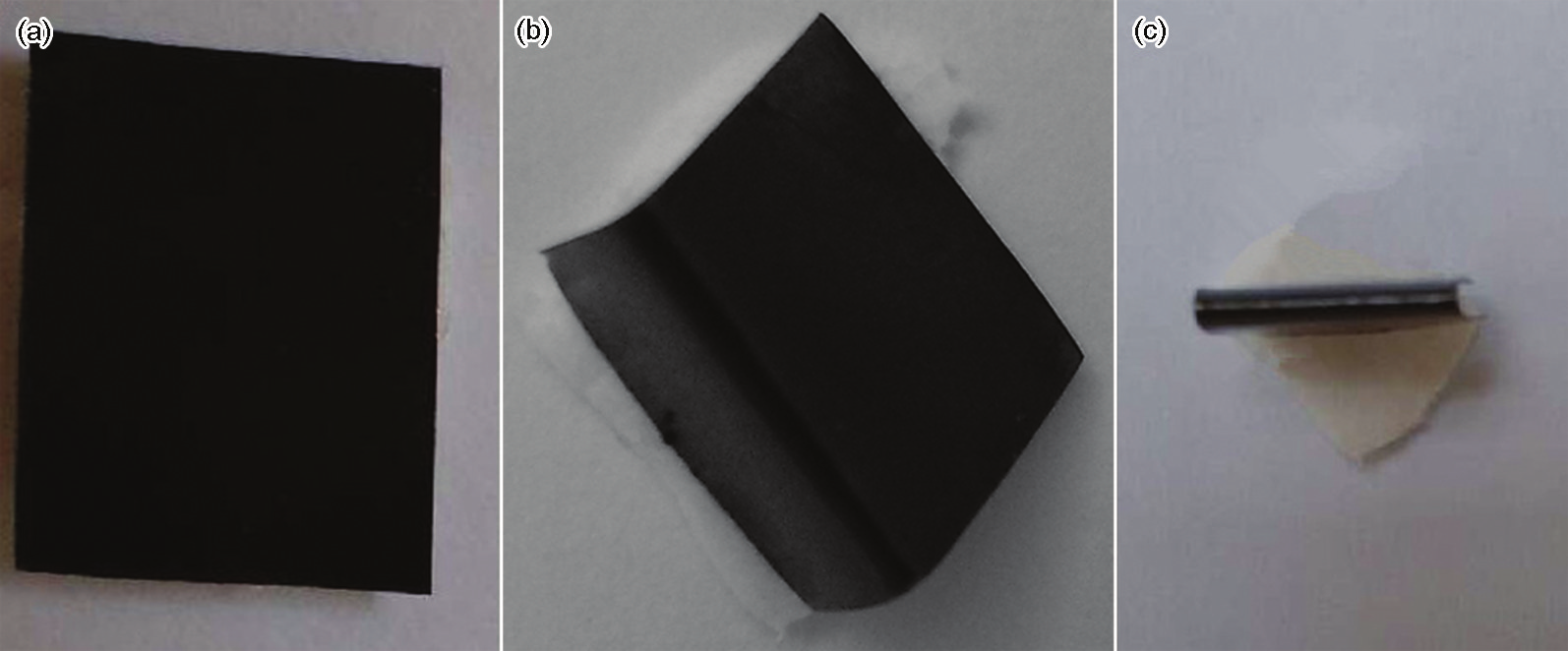

對有機涂層而言,一定厚度的膜層能夠很好地對金屬基底起到良好的防護作用,但膜層過厚會導(dǎo)致膜層與基底之間的結(jié)合力減小,這是因為許多的有機涂層與基底的結(jié)合是通過van der Waals力作用的,隨著分子間距離的增加,van der Waals力會顯著減小,從而導(dǎo)致膜層在受到外界侵蝕性環(huán)境的作用后易與基底失去附著,最常見的形式就是在堿性條件下,有機涂層發(fā)生剝離腐蝕,從而失去對金屬的保護作用。本文所制備的溶膠-凝膠膜層相較于傳統(tǒng)的有機膜層而言,厚度較薄,僅約100 μm。為了測試膜層的附著性能,采用定性的分析方法 — — 彎曲法進行測試,柔韌性是膜層彈性與附著性等性能的綜合體現(xiàn)。測試結(jié)果表明,所制備的膜層附著柔韌性能達到近180°,膜層仍未發(fā)生脫落現(xiàn)象 (如圖10所示)。另外,通過3.5%NaCl溶液浸泡法研究了涂層的耐久性能 (如圖11所示)。結(jié)果表明,基體在浸泡228 h后有鐵銹生成,而該溶膠涂層400 h后仍未發(fā)生任何變化。說明所制備的溶膠-凝膠膜層能較好地附著于基體上,對基體起到良好的防護作用。

圖10 膜層的柔韌性能測試示意圖

圖11 涂層的耐久性能測試

4 結(jié)論

(1) 采用F127表面活性劑作為模板,以低分子量的可溶性酚醛樹酯作為前驅(qū)體,乙醇作溶劑,利用有機-無機自組裝的方法進行合成,最后通過高溫煅燒去掉有機物模板,得到了具有二維六方相介孔結(jié)構(gòu)的碳膜材料。

(2) 采用二次旋涂法,在涂有介孔碳膜的不銹鋼試樣表面再涂一層事先合成好的納米SiO 2 溶膠,之后轉(zhuǎn)移至100 ℃烘箱中低溫聚合,再經(jīng)過低表面能物質(zhì)進行表面修飾,得到超疏水性的SiO 2 /介孔碳復(fù)合涂層。

(3) 經(jīng)過納米粒子功能性和微米級核心粒子結(jié)構(gòu)性的協(xié)同作用,得到了具有良好結(jié)構(gòu)、優(yōu)異抗腐蝕性能的SiO 2 /介孔碳超疏水復(fù)合涂層。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414