1 引言

輕量化是航空航天構件材料的重要發展方向之一。鎂合金是目前實際應用的最輕的金屬結構材料,純鎂的密度為1. 74 g /cm3,約為鋁合金的2 /3、鋅合金的1 /3、鋼鐵的1 /4、鈦合金的2 /5,與多數工程塑料相當。鎂合金的應用能帶來巨大的減重效益和飛行器戰技性能的顯著提升。商用飛機與汽車減重相同質量帶來的燃油費用節省,前者是后者的近100 倍,而戰斗機的燃油費用節省又是商用飛機的近10 倍,更重要的是其機動性能改善可極大提高其戰斗力和生存能力。在航空航天領域,鎂合金被廣泛應用于制造飛機、導彈、飛船、衛星上的重要構件,以減輕零件質量,提高飛行器的機動性能,降低航天器的發射成本。

鎂合金具有高的比強度和比剛度、高阻尼、電磁屏蔽、良好的尺寸穩定性、導熱導電性,以及優異的鑄造、切削加工性能和易回收利用等優點,被譽為“21 世紀綠色工程材料”。然而,鎂合金存在以下缺點: 耐蝕性差,燃點低; 材料強度偏低,尤其是高溫強度和抗蠕變性差; 鎂合金鑄件容易形成縮松和熱裂紋,成品率低,鎂合金變形件塑性加工條件控制困難,導致組織與力學性能不穩定。這些缺點限制了其在航空航天領域的應用。

本文介紹了鎂合金在航空航天領域研究應用的現狀,結合目前高性能鎂合金的發展趨勢和成形技術的研究現狀,對航空航天領域中鎂合金的應用進行了展望。

2 高性能鎂合金的研究現狀

2. 1 高強鑄造鎂合金

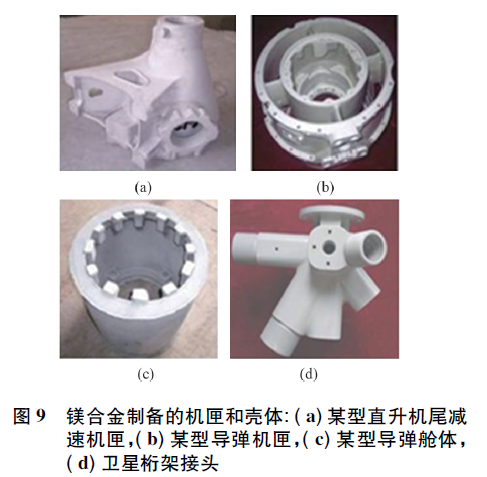

鑄造鎂合金具有優良的鑄造性能和切削加工性能,常用于航空發動機、直升機傳動系統等的機匣及殼體類零部件,能夠很好地滿足零件對材料的性能要求。這類鎂合金主要是通過不同的液態成形方法鑄造而成,包括Mg-Al 系、Mg-Zn 系和Mg-RE 系等。

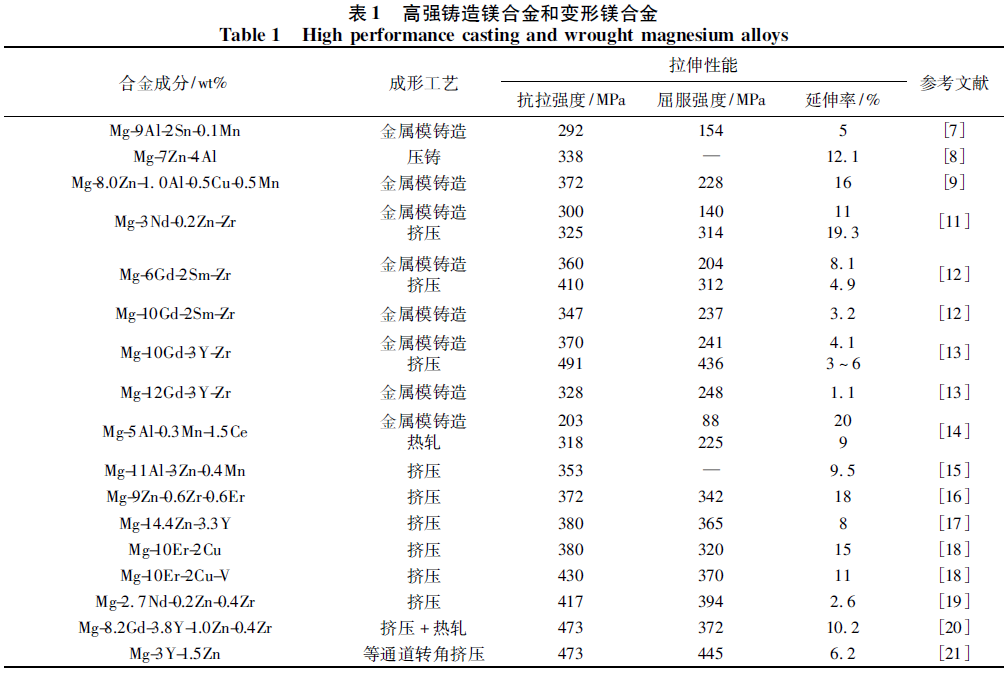

最早應用的是Mg-Al 系合金。目前,與鋁合金化的鎂約占鎂合金應用總量的43%,鋁仍是鎂合金中應用最多的合金元素。當前研究比較多的是基于AZ91 的鎂合金,通過添加Ca、Y、Sc、Mn等,開發出的新型高強鎂合金,在航空航天領域取得了較好的應用效果。如Zhu等人的研究,發現Mg-9Al-2Sn 合金中添加微量Mn 元素能夠形成Al8 ( Mn,Fe) 5 相,并起到晶粒細化和促進時效強化效果,Mg-9Al-2Sn-0.1Mn 合金T6 處理后,抗拉強度、屈服強度和延伸率分別可達292 MPa、154 MPa和5%。

Mg-Zn 系中,Zn 主要起固溶強化作用,熱處理后可提高合金屈服極限。此外,Zn 還可以消除鎂合金中鐵、鎳等雜質元素對腐蝕性能的不利影響。馮凱通過調整Zn /Al 比值,對Mg-( 5% ~20%) Zn-( 0 ~ 6%) Al 合金組織和性能進行了系統研究,以獲得強度較高、熱處理效果強化效果顯著的鎂合金,且該合金適宜半固態成形。研究發現ZA54 和ZA56、ZA72 和ZA74 合金( 金屬型) 均具有較為優異的力學性能,其中ZA74 經半固態觸變壓鑄后抗拉強度可達352 MPa。Wang等在現有Mg-Zn-Al-Mn 合金基礎上添加少量Cu 元素,目的是使合金能在較高溫度下進行固溶,促進更多的Zn 溶進鎂基體,并增加隨后的時效強化效果。研究發現Mg-8.0Zn-1.0Al-0.5Cu-0.5Mn 合金的屈服強度可達228 MPa,抗拉強度達到372 MPa,延伸率為16%。Mg-Zn 系合金中一般添加含量大于0. 5%的鋯,其目的是細化晶粒,形成具有較高性能的Mg-Zn-Zr 系合金。但該類合金具有敏感的顯微縮松和熱裂傾向。通過加入稀土元素可顯著改善合金的鑄造性能和抗蠕變性,據此開發出的ZE41 在200℃仍有較高的強度,EZ33 的使用溫度可達250℃。

稀土元素對鎂合金具有固溶和沉淀強化作用。在鎂合金中添加稀土元素能夠提高合金的室溫和高溫強度、提高高溫蠕變抗力、改善鑄造性能,同時有利于提高耐蝕性,從而使Mg-RE 系合金具有較高的高溫強度、優良的抗蠕變性能、良好的耐熱和耐蝕性能。目前,Y、Nd、Gd、Sm 為Mg-RE 系合金添加的主要元素。付彭懷對Mg-Nd-Zn-Zr 合金進行成分優化,發現Mg-Nd 合金中加入微量Zn 元素使合金的塑性變形機制發生改變,時效時析出β‘或β″相,從而明顯改善Mg-Nd 合金的力學性能。其中Mg-3Nd-0. 2Zn-Zr( NZ30K) 具有優異的力學性能( 見表1) 。章楨彥用具有更高的極限固溶度的Gd和Sm 替換WE 系列的Y 和Nd 元素,系統研究了Mg-( 6-10 ) Gd-( 2-6 ) Sm-Zr 合金。結果表明該系合金具有良好的固溶強化和時效強化效果,對于鑄造合金,峰時效態GS62K 合金的室溫抗拉強度最高( 360 MPa ) ,但屈服強度( 204 MPa) 較低; GS102K 合金的綜合室溫力學性能最佳,屈服強度、抗拉強度和延伸率分別為: 237 MPa、347 MPa 和3. 2%。何上明系統研究了高強耐熱Mg-( 6-12) Gd-( 1-3) Y-Zr 合金,發現GW103K 和GW123K 的屈服強度、抗拉強度和延伸率組合分別為: 241 MPa-370 MPa-4. 1%和248 MPa-328 MPa-1. 1%,其時效強化相主要為β’相。

2. 2 高強變形鎂合金

變形鎂合金的強度和延伸率一般優于鑄造鎂合金,這是由于鎂合金經熱變形后,組織得到細化,成分更均勻,內部更致密。因此航空航天器特別是導彈、衛星以及航天飛機大量應用變形鎂合金。該類合金成分同樣包括Mg-Al 系、Mg-Zn 系和Mg-RE 系等。

近年來,國內外學者對現有鎂合金進行成分優化,開發出不同高強變形鎂合金。Wang等在Mg-5Al-0.3Mn 合金中添加少量的Ce,時效后析出Al11 Ce3 相,并沿晶界分布。Mg-5Al-0.3Mn-1.5Ce 合金熱軋后,晶粒得到細化,尺寸為15 μm,其屈服強度、抗拉強度分別由88 MPa、203 MPa提升到225 MPa、318 MPa,但延伸率從20%下降至9%。張金龍等研究發現AZ113 鎂合金擠壓后,晶粒尺寸由120 μm 減小到30 μm,性能得到大幅度提升,抗拉強度可達353 MPa,延伸率為9. 5%;經T5 處理后,合金的抗拉強度達到420 MPa。

Zhang在Mg-Zn 系合金的基礎上加入微量稀土Er,開發了高強高韌低成本的Mg-9Zn-0.6Zr-0.6Er 合金。該合金中由于Er 的加入形成了含Er 和Zn 的熱穩定相,提高了合金的變形能力,并改善了合金的組織。擠壓后使第二相MgZn2顆粒尺寸減小,力學性能提高。Alok Singh等研究準晶增強Mg-Zn-Y 合金,發現Mg-14.4Zn-3.3Y 經固溶、擠壓、時效處理后,屈服強度、抗拉強度和延伸率分別為365 MPa、380 MPa和8%。

Du等研究了V 對含有LPSO 結構的Mg-Er-Cu合金的影響,發現V 的加入使合金中的LPSO 結構由粗大的塊狀變為細小的層狀。Mg-10Er-2Cu和Mg-10Er-2Cu-V 合金擠壓后,屈服強度、抗拉強度和延伸率組合分別為320 MPa-380 MPa-15% 和370 MPa-430 MPa-11%。Zhang等對Mg-2.7Nd-0. 2Zn-0.4Zr 固溶態合金進行擠壓,其屈服強度、抗拉強度和延伸率分別可達394 MPa、417 MPa 和2. 6%。Xu等研究不同擠壓工藝、大變形熱軋和時效處理Mg-8.2Gd-3.8Y-1. 0Zn-0.4Zr 合金板材,發現不同工藝成形的合金力學性能不同,在400℃熱軋、200℃時效時具有較高的力學性能,屈服強度、抗拉強度和延伸率組合可達372 MPa-473 MPa-10.2%,力學性能的提高主要是由于晶內的β‘相,LPSO 結構和晶界處彌散分布的立方Mg-Gd-Y 相的析出。何上明研究發現Mg-12Gd-3Y-Zr 變形鎂合金熱擠壓后進行應變時效處理,其室溫力學性能可達到Rm = 491 MPa,Rp 0. 2 = 436MPa,A = 3% ~ 6% 。陳彬采用普通熔鑄工藝結合等通道轉角擠壓制備了Mg95. 5Y3Zn1. 5和Mg97Y2Zn1,Mg95. 5Y3Zn1. 5合金的最高屈服強度和抗拉強度分別達到444. 6 MPa 和472. 7 MPa,Mg97Y2Zn1 合金的最高屈服強度和抗拉強度分別達到406. 2 MPa 和455. 2 MPa,章楨彥研究發現400℃擠壓+ 200℃峰時效處理的GS102K 合金,綜合室溫力學性能最佳,屈服強度、抗拉強度和延伸率分別為315 MPa、410 MPa和4. 9%。

2. 3 高阻尼鎂合金

高阻尼鎂合金的開發和應用是防振減噪的有效措施之一。純鎂及其合金的阻尼機制屬于缺陷阻尼的位錯阻尼,其內耗可以分為阻尼共振型和靜滯后型兩類。工程上應用的高阻尼主要是利用與振幅有關,與頻率無關的靜滯后型。目前主要通過合金化、變形工藝改性、對現有高強鎂合金進行改性等方法開發高強度阻尼鎂合金。

在鎂合金中添加Zr、Ni、Mn、Cu、Si、Ca、La、Nd 等元素可形成不同阻尼鎂合金,其中較為典型的有Mg-Zr 系、Mg-Ni 系和Mg-Cu-Mn 系鎂合金。最近,付彭懷等通過研究AZ91D、ZK51、WE43、NZ30K、GW103K、GW83K 等高強度鎂合金室溫下的阻尼性能,發現上述鎂合金在10%的屈服強度時的比阻尼性能P0 . 1 在4. 71% ~ 8. 55%之間,屬于中等阻尼性能材料,阻尼性能的排序為WE43< ZK51 < GW103K < AZ91D < GW83K < NZ30K。固溶處理后的峰值時效熱處理通常會降低高強度鎂合金的阻尼性能,這與細小彌散的析出相有關,如AZ91D 合金中的β 相,WE43 的β’( cbco) 亞穩相,GW103K 的β‘亞穩相,NZ30K 中的β″( DO19 )亞穩相,位錯很難擺脫這些析出相的強釘扎作用,位錯運動時掃過的面積越小,表明材料振動消耗動能也越小,材料的阻尼性能越差。高溫過時效處理可能會提高合金的阻尼性能,其原因主要是由于析出相的粗化和析出相密度的減少導致材料振動消耗動能的增大。

近年來許多研究都表明鎂合金的LPSO 結構在提高強度的同時,能夠提高合金的阻尼性能。Tang等研究表明LPSO 結構能夠提高Mg-Zn-Y-Zr 合金的阻尼性能并用Shockley 不全位錯移動模型進行解釋。Qing等研究發現Mg-Ni-Y合金中隨著LPSO 結構的增加,合金的臨界應變振幅逐漸減小,導致合金的位錯釘扎作用減弱,合金的阻尼性能增加。Lu等研究發現Mg-Zn-Y合金中,含有棒狀LPSO 結構的合金阻尼性能比含有塊狀和層狀LPSO 結構的合金的阻尼性能高。Wang等研究同樣發現在Mg-Cu-Mn-Zn-Y合金中,LPSO 能夠提高合金的屈服強度和阻尼性能。此外,Xu等也發現Mg-4Er-4Gd-1Zn 中的層錯使該合金也具有較高的阻尼性能。LPSO 結構提高合金的阻尼性能的機理并不能用G-L 位錯阻尼理論描述,有待進一步研究。

2. 4 高溫鎂合金

目前,傳統高溫鑄造鎂合金主要發展了Mg-Al-Zn-Ca、Mg-Al-Si、Mg-AL-RE、Mg-Zn-Cu 系合金及稀土鎂合金,這些合金性能穩定,在高溫時蠕變性能好。另外,Zhu等通過對比不同壓鑄高溫鎂合金的組織、拉伸強度和蠕變性能,發現MRI230D( Mg-6.5Al-2Ca-1Sn-0.3Sr) ,AXJ530( Mg-5Al-3Ca-0.2Sr ) 和AM-HP2 + ( Mg-3.5RE-0.4Zn) 的屈服強度優于A380 鋁合金,但室溫韌性很差。與之相反,AS31 ( Mg-3Al-1Si ) 和AE( Mg-Al-RE) 系列合金室溫韌性好,屈服強度比A380 鋁合金低。MRI230D、AXJ530( Mg-5Al-3Ca-0. 2Sr) 、AE44 ( Mg-4Al-4RE ) 和AM-HP2+ 在150℃和175℃的抗蠕變性與鋁合金相當。

如前所述,Mg-RE 系合金具有較高的高溫強度、優良的抗蠕變性能、良好的耐熱和耐蝕性能。其中含Nd、Y 的WE54、WE43 稀土鎂合金具有優異的綜合力學性能,使用溫度高達250℃,在航空航天工業中大量用。Mordike B L等研究了Mg-Y-Zn-Zr、Mg-Zn-Y、Mg-Y-Zr 等幾種典型抗蠕變稀土鎂合金,發現Y 元素具有較好的強化效果,并指出WE 系合金是比較理想的抗蠕變鎂合金的基體合金系; 并在Mg-Y 合金中加入Sc 和Mn,開發出抗蠕變性優于WE43 合金的Mg-4YSc-1Mn 合金。高巖研究發現,鑄態Mg-10Y-5Gd-0.5Zr 合金T6 處理后的抗拉強度和屈服強度都明顯高于同狀態的WE54 合金,Mg-10Y-5Gd-2Zn-0.5Zr 合金在250℃和300℃的抗拉強度分別達到326 MPa 和261 MPa。章楨彥研究發現峰時效態Mg-Gd-Sm-Zr 擠壓合金的抗拉強度隨測試溫度( T) 升高而降低,在溫度小于200℃時,仍具有良好的高溫短時拉伸性能,合金抗拉強度均在250 MPa 以上,溫度大于200℃時力學性能大幅下降,降幅超過峰時效態鑄造合金。除GS62K合金外的其它Mg-Gd-Sm-Zr 合金,從室溫至250℃的抗拉強度比WE54 商用鍛造耐熱鎂合金高出30 ~ 85 MPa。擠壓合金適用于室溫至200℃,鑄造合金適用于室溫至250℃。尹冬弟研究發現Mg-11Y-5Gd-2Zn-0. 5Zr( WGZ1152) T6 態合金在25~400 ℃范圍內,抗拉及屈服強度均要顯著優于商用耐熱鎂合金WE54-T6 和活塞用耐熱鋁合金AC8A-T6。其在300℃的抗拉和屈服強度分別高于250 MPa 和225 MPa。此外,在300℃相同應力條件下,其最小蠕變速率比WE54-T6 低兩個數量級,比AC8A-T6 低一個數量級以上,與應用溫度最高的HZ32-T5 耐熱鎂合金相當。何上明研究表明Mg-Gd-Y-Zr 合金系的高溫穩定性能非常好,在200~250 ℃之間仍具有良好的力學性能。該合金系的抗蠕變性能和抗腐蝕性能也很好。其中GW123K 和GW102K 的瞬間高溫拉伸強度高于2618 耐熱鋁合金和WE54 商業耐熱鎂合金。

3 鎂合金成形工藝

鎂合金成形工藝主要可分為液態成形工藝和固態成形工藝。其中液態成形主要包括重力鑄造、低壓鑄造、壓鑄、半固態鑄造、擠壓鑄造等。固態成形又稱塑性加工成形,包括擠壓、鍛造、軋制、沖壓、拉深等。此外,還有一些新型成形技術,如快速凝固/粉末冶金、噴射沉積等。

3. 1 液態成形工藝

3. 1. 1 重力鑄造

鎂合金可以用不同的重力鑄造方法生產,如砂型鑄造、熔模鑄造、金屬模鑄造、半金屬模鑄造、殼型鑄造等。其中鎂合金的砂型鑄造經歷了普通粘土砂、水玻璃砂、自硬樹脂砂的發展階段。采用自硬樹脂砂造型制芯工藝,可以提高鑄件的質量,簡化工藝程序,有利于實現機械化自動化的生產和提高模具使用壽命,并減少有害氣體,是大型復雜鑄件走向精確化的方向。熔模鑄造又稱失蠟法,通常是在蠟模表面涂上數層耐火材料,待其硬化干燥后,將其中的蠟模熔去而制成型殼,再經過焙燒,然后進行澆注,而獲得鑄件。由于獲得的鑄件具有較高的尺寸精度和表面光潔度,故又稱“熔模精密鑄造”。

3. 1. 2 低壓鑄造

鎂合金一般熱容小、凝固區間大,容易產生裂紋、充填不均勻、偏析和組織粗大等鑄造缺陷,且難以生產大型、薄壁或者結構復雜的鑄件。利用低壓鑄造平穩的充型和順序凝固特點可以生產出優質的鎂合金鑄件。李新雷[34]等研制了一種鎂合金低壓鑄造專用混合保護氣體系統,實現壓縮空氣、SF6 和CO2 三種氣體按比例混合,同時提供常壓熔煉、低壓過程保護、泄露保護三路供氣支路。該混氣系統可實現對鎂合金低壓鑄造全過程的有效阻燃保護。此外,他們還提出了一種采用雙工位結構設計,通過臺車的移動與升降,實現兩臺鎂合金低壓鑄造設備在不同工位之間的切換,保證鎂合金鑄件生產連續進行的鎂合金低壓鑄造連續化生產技術。丁文江等[2]將涂層轉移制芯技術、坩堝液體金屬密封技術與低壓鑄造技術相結合,開發了鎂合金大型鑄件的精密低壓鑄造成型工藝,并采用雙爐熔爐、壓力轉爐方式保證鎂液的高純凈度。該工藝具有精密成型尺寸精度高、壓力凝固組織致密、涂層轉移表面光潔等諸多優勢,目前也已經具備研發并小批量試制質量達100 kg 鎂合金鑄件的能力。

3. 1. 3 壓鑄

鎂合金熔點較低( 純鎂約為650℃) ,凝固潛熱小,凝固速度快,且合金液黏度低、流動性好,特別適于壓鑄生產。但常規壓鑄的零件無法進行熱處理,不能通過時效強化。近幾十年來發展起來的真空壓鑄、充氧壓鑄和半固態壓鑄則可解決該問題。真空壓鑄在壓鑄過程中先抽除型腔內的氣體,從而減小甚至消除壓鑄件內的氣孔和溶解氣體,提高鑄件的力學性能和表面質量。充氧壓鑄則是在熔體充型前將氧氣或其他活性氣體充入型腔以置換型內空氣。充型過程中,活性氣體與金屬液反應生成彌散分布的金屬氧化物,達到消除壓鑄件內氣體和氣孔的目的。半固態壓鑄可分為流變壓鑄和觸變壓鑄。流變壓鑄是將制備好的半固態漿料直接轉移到壓室進行壓鑄,而觸變壓鑄則是將預制的組織細小的半固態錠料重新加熱到半固態區間進行壓鑄的成形工藝。無論是流變壓鑄還是觸變壓鑄,金屬液在半固態區間充型平穩,避免了紊流的充型方式,因此可顯著減少壓鑄件的疏松縮孔。

此外,哈爾濱工業大學與香港佳瑞集團近年合作研發了一種新型工藝———鑄鍛雙控成型技術。該工藝可以在同一成型過程中連續完成壓鑄和鍛造兩種工藝,同時實現對零件形狀、尺寸和性能的精確控制。鑄鍛雙控成型不僅可以像壓鑄一樣控制零件形狀和尺寸,而且可以使零件產生塑性變形,強度得到較大提高,同時還可以通過熱處理提高強度。

3. 1. 4 半固態鑄造

半固態成形是一種新型、先進的工藝方法,與傳統的液態成形相比,具有成形溫度低,模具壽命長,改善生產條件和環境,細化晶粒,減少氣孔,疏松縮孔,提高組織致密性,提高鑄件質量等優點。

半固態成形可分為流變成形和觸變成形。目前,在半固態漿料制備方面,國內外學者發明了不同的制備工藝,目的都是為了獲得細小、圓整的初生顆粒均勻地懸浮于液相之中的理想半固態組織,隨后結合不同工藝進行成形,充分發揮半固態成形的優勢。其中半固態觸變注射成形最為成熟,具有工藝簡單、自動化程度高等優點,已廣泛應用于鎂合金生產中。

3. 2 固態成形工藝

3. 2. 1 擠壓

鎂合金塑性較差,適合擠壓成形,一般為溫擠壓和熱擠壓,擠壓溫度通常為300~ 450 ℃。鎂合金擠壓有以下優點: 可細化晶粒、通過保留擠壓纖維織構可提高強度、可獲得優良的表面質量及良好的尺寸精度。目前,鎂合金管材、棒材、型材、帶材等產品主要采用擠壓成形。但鎂合金擠壓也存在擠壓速度慢、變形抗力大、擠壓加工后由于形成織構而造成材料力學性能的各向異性等缺點。

3. 2. 2 鍛造

鎂合金鍛造一般有兩種方式: 自由鍛和模鍛。常用來鍛造的鎂合金有ZK 系列和AZ 系列鎂合金。鎂合金鍛件的力學性能通常取決于鍛造過程中所產生的應變硬化程度。鍛造溫度越低,其應變硬化效果越顯著,然而溫度過低時鍛件容易開裂,過高時則氧化嚴重。在傳統的鍛造工藝上發展起來的一項新技術—精密鍛造,可成形流線沿鍛件幾何外形分布的高精度、復雜形狀鍛件,同時能提高鍛件的承載能力。此外,鎂合金鍛造溫度范圍窄,導熱系數是鋼的兩倍,接觸模具降溫快,容易導致塑性降低、變形抗力增大、充填性能下降,因此適合等溫鍛造成形。精密沖鍛成形技術是將沖壓成形與鍛造成形相結合產生的新工藝,是適用于鎂合金成形的很有發展前途的工藝。主要是將加熱后的鎂合金坯料在加熱模具中進行沖壓和鍛造,采用普通機械式鍛壓機床即可,其技術關鍵在于成形模具與成形工藝設計,以及模具溫度、變形率與變形速度等參數控制。與壓鑄和半固態成形工藝比較,該技術具有生產效率高、成品率高和成本低等優點。

3. 2. 3 軋制

鎂合金的帶材及板材一般采用軋制成形的方法生產。軋制過程可以細化晶粒,改善鎂合金組織,顯著提高鎂合金的力學性能。軋制溫度是鎂合金軋制過程中的關鍵參數。軋制溫度過低時,高的應力集中可導致孿晶形核和切變斷裂; 軋制溫度過高時,晶粒容易長大而使板材熱脆傾向增大。

3. 2. 4 鎂板

差溫拉深工藝鎂合金室溫塑性變形能力較差,鎂合金板材在室溫下沖壓成形幾乎是不可能的,即使是高溫下等溫沖壓其成形性仍然較差。范立坤等開發了一種鎂板差溫拉深工藝以及相關的板料成形實驗機,通過計算機程序控制,可對鎂板不同部位根據其深沖時的變形程度進行差溫加熱,并精確控制動態壓邊力,綜合利用鎂合金在高溫時的變形能力和低溫時的加工硬化能力,從而實現在較低的成形溫度下達到更高的極限拉深比。

4 鎂合金在航空航天領域的研究應用

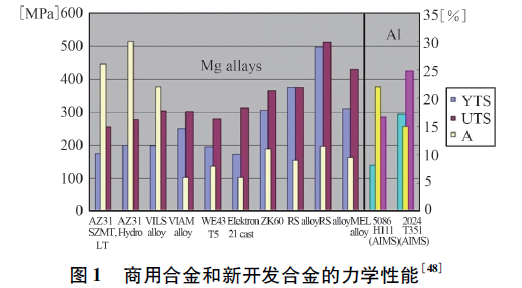

鎂合金在航空航天領域的應用具有重要意義。載荷質量每減輕1 kg,整個運載火箭的起飛質量就可減輕50 kg,地面設備的結構質量就可減輕100 kg; 戰斗機質量若減輕15%,則可縮短飛機滑跑距離15%,增加航程20%,提高有效載荷30%; 噴氣發動機結構減重1 kg,飛機結構可減重4 kg,升限高度可提高10 m。20 世紀20 年代鎂合金開始應用于航空領域。表2 為20 世紀鎂合金在航空航天領域的應用情況。從表中可以看出鎂合金主要用于制造飛機、轟炸機、導彈等軍用裝備。戰爭年代武器裝備大量戰損,使用壽命較短,鎂合金耐蝕性差的缺點被掩蓋。到了七、八十年代,由于發現鎂合金的耐蝕性差,特別是電化學腐蝕以及抗疲勞和蠕變的性能差,加上鋁合金的迅速發展,鎂合金的用量大幅度減少。而到了20 世紀90 年代,在汽車工業發展的推動下,解決了一些鎂及其合金的一些存在的問題,帶來了第二個鎂合金的研究和應用的高潮,也重新引起了航空航天工業使用鎂材料的興趣。

4. 1 國外航空航天領域的研究應用現狀

4. 1. 1 對鎂合金投入研究進展

進入21 世紀,鎂及鎂合金正重新登上航空航天的舞臺。歐盟自1996 年以來在FP4、FP5、FP6領域內開展了一系列項目對鎂合金進行研究。其中,對未來航空航天領域起指導作用的主要有兩個項目,具體介紹如下:

2005 年3 月至2008 年12 月,歐盟在FP6 框架內實施了一個名為“變形鎂合金在航空航天器的應用( Aeronautical application of wrought magnesium,AEROMAG) ”的研究項目,共有20 個單位參與,其中有3 個航空航天制造企業即空客公司、歐洲直升機公司( Eurocopter) 和意大利阿萊尼亞( Alenia) 公司,2 個俄羅斯的研究院、即圣彼得堡輕金屬研究院和莫斯科航空材料研究院,還有7所大學、8 個鎂材生產企業參與,對鎂合金的冶煉、成形工藝、燃燒性能、表面處理、連接技術和結構性能等進行了全方位的研究,取得一系列成果。

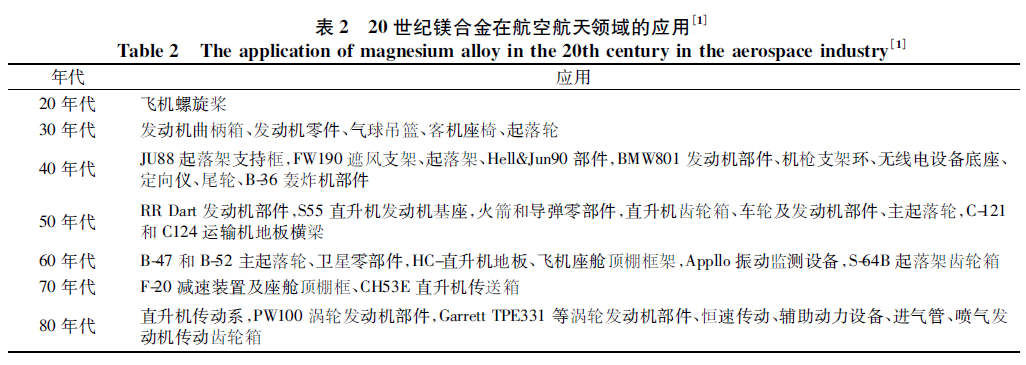

該項目所用鎂合金主要為Mg-Al-Zn、Mg-Zn-Zr-Re和Mg-Y-Re 系合金。圖1 為商用合金和新開發合金的力學性能。一系列研究結果表明,鎂合金可以取代中等強度的5xxx 鋁合金,對于某一項性能鎂合金可以達到甚至超過高強度的2xxx 合金,但是綜合考慮強度、疲勞、加工、耐蝕、耐溫等性能,沒有一種鎂合金可以與2xxx 鋁合金等同。

這說明在較長一段時間之內,鎂合金不可能在結構制造層面上部分代替鋁合金,而在航空工業中廣泛應用。2006 年8 月至2009 年9 月,歐盟在FP6 框架內實施了AEROMAG 項目的姊妹項目———航空工業鎂合金的成形新技術研究( Development ofNew Magnesium Forming Technologies for the AeronauticsIndustry,MAGFORMING) 。共有12 個單位參與了該項目。該項目利用鍛造、超塑性成形、彎輥、橡皮囊液壓成形、拉深和蠕變成形等不同成形技術,用以制造不同航空航天零件。MAGFORMING項目開發了許多可行的傳統鎂合金和新型鎂合金的商業化成形方法。根據這兩個項目的結果,Ostrovsky I 等預測在2015—2020 年期間,民用飛機使用10% ~ 15%的鎂合金零部件是符合實際的目標。

此外,德國在2006 年以來也加大投入對鎂合金的研究。2015 年2 月,德國的座椅制造商ZIMFLUGSITZ GmbH 公司利用美國MagnesiumEletron 公司提供的Elektron 43 鎂合金已成功用于生產航空座椅( 見圖2) ,該座椅在保持強度和韌性的前提下,取代現有鋁合金座椅,減重25%。這是變形鎂合金在航空取代鋁合金的巨大進展。如果能通過美國聯邦航空管理局( FAA) 的嚴格測試,SAE 標準AS8049 中不能使用鎂合金的規定將會取消,并在2015 年發布新的SAE 標準AS8049c。可以預測Elektron 43 鎂合金在不久的將來為商用飛機設計師和經營者帶來輕量化的好處。可以肯定的是,鎂及鎂合金的顯著優勢,未來航空航天工業將越來越倚重于鎂合金在減重方面的巨大潛能。

4. 1. 2 鎂合金在航天飛行器的應用

美國海軍衛星上已將鎂合金復合材料用于支架、軸套、橫梁等結構件,其綜合性能優于鋁基復合材料。“德熱來奈”飛船的起動火箭“大力神”

曾使用了600 kg 的變形鎂合金; “季斯卡維列爾”衛星中使用了675 kg 的變形鎂合金; 直徑約1 m 的“維熱爾”火箭殼體是用鎂合金擠壓管材制造的。英國Bloodhound MK-2 ( 彈體直徑546 mm,最高速度2. 7 馬赫) 地空導彈艙體采用新型耐熱鎂合金鑄件和鍛件制成。日本利用鎂合金低密度的特征,開發了旨在提高具有鎂合金機翼的超音速飛行器特性的結構最優化設計方法,并以鎂合金成功地制作出了質量僅為1 kg 的超小型人造衛星。

德國金牛座系統公司和瑞典博福斯公司合作開發的動能侵徹和毀傷導彈KEPD-350( 圖3) 于2010 年交付使用。全彈長5 m,射程350 km,飛行馬赫數達0. 9 ~0. 95 M。該導彈結構中,加強框、壁板、舵面、隔板等30 余種零件分別使用了約100 kg的GW83 和ZK61 等高性能鎂合金。全彈總質量控制在1400 kg 以內,保障了戰斗部毀傷效能的發揮,能夠侵徹4 層鋼加固混凝土層后爆炸。2007 年美國雷聲公司( Raytheon Company) 為美國海軍研發的AGM-154C( 圖4) 配備英國BAE系統公司的布羅奇侵徹戰斗部( 227 kg) ,彈長406 cm,低空投擲的滑行距離達到22 km,高空投擲的滑行距離達到120 km,命中精度達到3 km以內,能有效攻擊工業設施、后勤系統等牢固的戰術目標。其中,裝藥戰斗部可穿透125 mm 厚的裝甲板,破片每枚重約30 g,可毀傷15 m 內的輕型車輛75 m 內的飛機。為保障戰斗部的有效毀傷能力,除大量應用鋁合金外,還應用了一定數量的高強韌鑄造鎂合金,如連接艙艙體、尾艙艙體、翼片骨架、設備箱箱體等就采用了改性后的AZ91E 和AZ91D,力學性能和耐蝕能力均能夠滿足侵徹炸彈的整體要求。全彈質量控制在483 kg以內。

4. 2 國內航空航天領域的研究應用

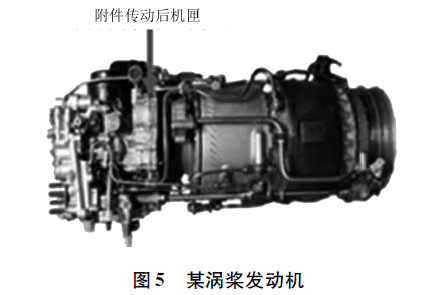

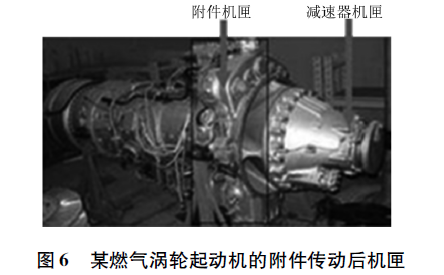

我國用于航空航天工業中的鎂合金主要有鑄造稀土鎂合金ZM2、ZM3、ZM4、ZM5、ZM6、ZM9 和變形稀土鎂合金MB25、MB26。其中ZM2 應用于渦噴-7、渦噴-13 發動機的前機匣、后機匣和主機匣等零件。ZM3 用于制造殲-6 飛機渦噴-6 發動機的前艙鑄件和渦噴-11 發動機的離心機匣; 用ZM4 制造飛機液壓恒速裝置殼體。某渦槳發動機的附件傳動機匣和減速器機匣采用ZM5 制造( 圖5) ,我國研制的昆侖號發動機附件機匣采用ZM5 鎂合金,某燃氣渦輪起動機的附件傳動后機匣( 圖6) 選用ZM6 鎂合金,某型直升機主減速器主機匣采用ZM6 鎂合金,可在海洋環境下使用,MB25 可以制造飛機機身長桁和操作系統的栓臂、支座等受力構件。我國的殲擊機、轟炸機、直升機、運輸機、機載雷達、地空導彈、運載火箭、人造衛星和飛船上均選用了稀土鎂合金構件。

據有關資料介紹,某一型號的飛機選用了近400件鎂合金結構件。我軍研制生產的紅旗-9B 導彈,其彈體就是采用高強度鎂合金材料制造的,由此把彈體總質量控制到了1200 kg,體積也大為縮小,最高速度提升到6 馬赫。

目前,我國高校、研究所和航空航天企業對鎂合金在航空航天領域的應用也做了相關研究,并取得一系列成果。華中科技大學的呂炎等研究了復雜形狀鎂合金的成形工藝,采用等溫精密鍛造工藝成功地成形了復雜的鎂合金飛機上機匣。

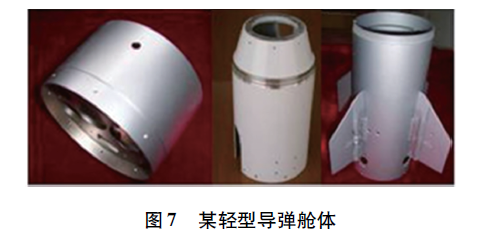

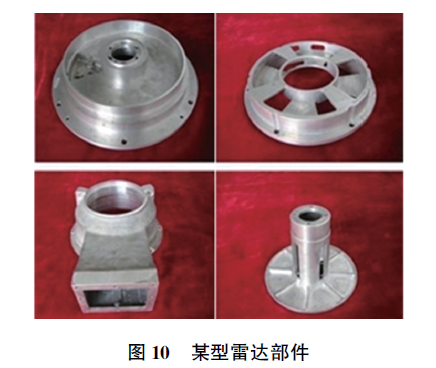

采用反重力的真空低壓消失模鑄造方法,澆注成形了飛機導輪和排氣管等多種復雜的Mg 合金鑄件。北京衛星制造廠近年開展了大量技術攻關和設備改造,突破了大型鎂合金表面的防腐處理、機械加工、焊接技術,實現了大型鎂合金結構件在多個航天器上的應用。開展了鎂合金表面涂覆、微弧氧化、高發射率表面陽極化處理等技術研究,突破了鎂合金表面防腐、導電性和高發射率熱控要求的綜合表面處理技術,實現了鎂合金在航天器電子產品機箱中的應用,達到了產品輕量化的目標。中科院金屬所研發的G04 鎂合金成功應用在神舟飛船( SZ-6) 的電控箱上,為其減重約13 kg。該零件具體使用于地球表面到近地軌道飛船運行軌道的空間環境。隨后該合金又成功制造出天宮1 號等其他多個型號的航天器零部件。上海交通大學將先進鎂合金材料與成型新工藝相結合,成功制備了某型號輕型導彈艙體( 圖7) 、發動機機匣,某型號輕型導彈彈翼,直徑145 mm 的無縫管用于某型號輕型導彈殼體的制備( 圖8) 、某型號直升機尾部減速機匣和某型號導彈殼體( 圖9) 、某型雷達部件( 圖10) 。

4. 3 國內外研究應用現狀對比

國內外航空航天領域對鎂合金的需求基本一致。但國外鎂合金的研發和應用較早,在20 世紀已經開發了AZ91E、EZ33、ZE41、QE22、EQ21、WE43、WE54 等不同成分鎂合金用于航空航天領域。如4. 1 所述,美國、德國和歐洲其他發達國家對鎂合金的研究開展了多個項目,取得很多有益的成果,其工業基礎也比較雄厚。我國對鎂合金的研究應用較晚。在十五期間,我國在攻關計劃和863 計劃中相繼啟動相關鎂合金材料的開發及產業化工作,有效地推動了我國鎂合金的應用。

目前,在高性能鎂合金的開發方面,我國新研發的鎂合金與國外商用合金在合金成分上有微小的差別。如商用Elektron 21 與NZ30K 鎂合金均已在航空航天領域取得應用,而Elektron 21 是在NZ30K 上添加少量Gd 元素形成的合金。這說明在我國現有高強鎂合金上,可以通過微合金化調整成分,以適用不同場合,從而使合金商業化,使產品標準化。在高性能鎂合金產品的生產應用方面,國內當前都停留在一些簡單小體積,用于低溫環境的非受力/次承力結構件,而國外在大型、復雜、承力結構件已有部分應用。此外,我國的腐蝕防護技術和國外還有一定的差距,鑄件成品率也較低。究其原因,主要是我國對先進鎂合金材料的研究時間較短,工業基礎也較薄弱。

5 展望

隨著我國航空航天事業的飛速發展,輕量化勢必成為航空航天制造業的主流,具有輕質高強的新型鎂合金材料在航空航天領域的應用將越來越廣泛。我國是鎂合金資源大國,加快發展鎂合金科技、提升我國鎂產業的技術水平,使我國鎂產業從資源優勢向經濟優勢轉變,無疑是當前的最佳選擇。新型鎂合金材料在航空航天領域的推廣應用需要相關高校、研究所和航空航天企業相互合作,在技術上不斷創新,實現航空航天鎂合金產品的標準化,擴大鎂合金在航空航天領域的應用范圍。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414