引言

鍍層技術(shù)是提高鋼鐵耐腐蝕性能的有效途徑之一。與傳統(tǒng)的純Zn鍍層、Galfan鍍層以及Galvalume鍍層相比,Zn-Al-Mg合金鍍層具有更優(yōu)異的切口保護(hù)性能和耐大氣腐蝕性能,被廣泛用于汽車、建筑、交通等領(lǐng)域。

從20世紀(jì)80年代開(kāi)始,Zn-Al-Mg合金鍍層在日本得到廣泛應(yīng)用,合金鍍層中的Al含量范圍為6%-11%(質(zhì)量分?jǐn)?shù)),Mg含量范圍為0.5%-3.0%。

進(jìn)入二十一世紀(jì)后,歐洲各鋼鐵企業(yè)為了滿足汽車生產(chǎn)的需要,開(kāi)發(fā)了Al含量較低的Zn-Al-Mg合金鍍層鋼板,Al和Mg的含量范圍為1%-3%。

大量研究認(rèn)為,Zn-Al-Mg合金鍍層中的Mg在大氣腐蝕條件下會(huì)阻礙多孔碳酸鋅和氧化鋅的形成,并且在陽(yáng)極形成鎂的堿式碳酸鹽和堿式氯化物,具有更低的離子遷移率,因此具有更加優(yōu)異的耐腐蝕性能。

本研究選擇較低鋁含量的Zn-Al-Mg合金為研究對(duì)象,分別采用爐冷、空冷和水冷的凝固方式獲得鑄造樣品,觀察了不同凝固方式下的合金顯微組織,并采用電化學(xué)實(shí)驗(yàn)對(duì)其耐蝕性進(jìn)行評(píng)價(jià)。

1.試驗(yàn)方法

1.1合金的制備

采用電阻爐熔煉Zn-Al-Mg合金。合金原料采用純Zn錠(99.995%Zn,質(zhì)量分?jǐn)?shù))、純Al錠(99.6%Al,質(zhì)量分?jǐn)?shù))和Zn-Mg中間合金(Zn-11%Mg,質(zhì)量分?jǐn)?shù)),目標(biāo)成分為Zn-1%Al-1%Mg(質(zhì)量分?jǐn)?shù))。使用電子天平稱量母合金質(zhì)量,精確到0.01g。合金的熔煉步驟如下:

1將烘干的純Zn和純Al原料放入石墨坩堝中,然后將石墨坩堝放在電阻爐中升溫至500℃,升溫速率為10℃/min,保溫2h;

2待坩堝中的合金全部熔化后,將烘干的Zn-Mg中間合金加入石墨坩堝中,并用石墨罩將Zn-Mg中間合金壓到熔體液面以下,促使中間合金熔化,并且避免鎂在空氣中氧化損失;

3將爐溫升高到550℃,保溫至合金全部熔化;

4用石墨棒緩慢攪拌坩堝中熔化的合金,促使合金成分均勻;

5將電阻爐溫度降低到420℃,降溫速率為10℃/min,然后保溫2h,使石墨坩堝中的合金溫度及成分均勻。將均勻化的合金熔體分批倒入干燥的石墨鑄型中,石墨鑄型內(nèi)腔尺寸為Φ30mm×5mm,壁厚為3mm。為實(shí)現(xiàn)爐冷、空冷和水冷的凝固方式,將石墨鑄型分別放置在加熱爐中、空氣中以及20℃的水浴中。

待石墨鑄型冷卻到室溫,從石墨鑄型中取出樣品,將樣品表層1mm厚的氧化層除去,然后切割成分析樣品。其中,用于掃描電鏡(SEM)觀察的樣品為Φ10mm×1mm的圓片,用于電化學(xué)分析的樣品為Φ20mm×1mm的圓片。用電感耦合等離子體原子發(fā)射光譜(ICP-AES)方法分析合金樣品的成分,取樣位置為樣品中心。Zn-Al-Mg合金的實(shí)際成分為Zn-1.32%Al-1.10%Mg(質(zhì)量分?jǐn)?shù))。

1.2分析方法

采用S-3400N型SEM觀察Zn-Al-Mg合金的微觀組織,加速電壓為15kV,并采用SEM附帶的能譜儀(EDS)測(cè)定微觀組織的化學(xué)成分。

采用PARSTAT 2273電化學(xué)工作站進(jìn)行電化學(xué)實(shí)驗(yàn),實(shí)驗(yàn)介質(zhì)為含有3.5%(質(zhì)量分?jǐn)?shù))NaCl的去離子水溶液,電解質(zhì)溫度為(30±2)℃。

實(shí)驗(yàn)采用三電極系統(tǒng),輔助電極為鉑電極網(wǎng),尺寸為10mm×10 mm;參比電極為飽和甘汞電極(SCE);工作電極為合金樣品,尺寸為10mm×10mm。測(cè)量極化曲線時(shí)的電位掃描速率為1mV/s,掃描范圍為-1.25—0.75V(vs SCE)。電化學(xué)阻抗(EIS)測(cè)量時(shí)交流信號(hào)的幅值為10mV,測(cè)量頻率范圍為105-10-2Hz。

實(shí)驗(yàn)前將合金樣品表面用砂紙打磨并拋光,然后在無(wú)水乙醇中進(jìn)行超聲波清洗,除去表面的灰塵、油污等。

2.實(shí)驗(yàn)結(jié)果

2.1凝固方式對(duì)Zn-Al-Mg合金組織的影響

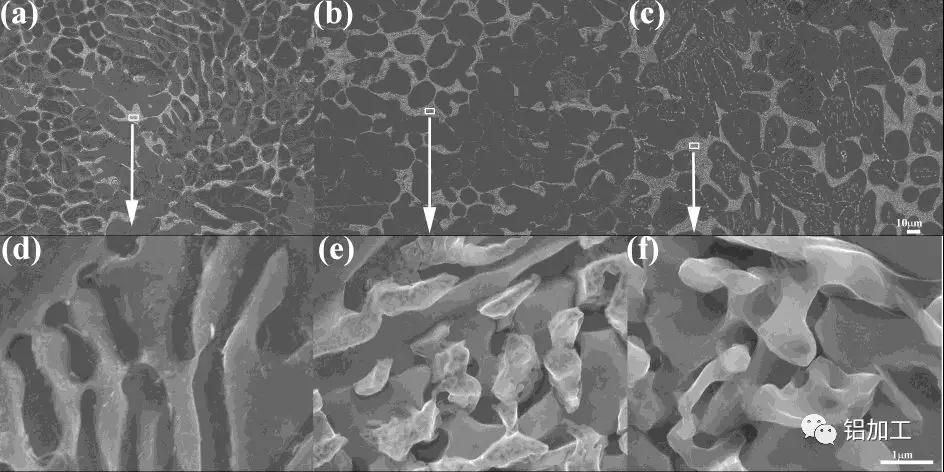

圖1 以不同冷卻方式得到的Zn-Al-Mg合金的微觀組織及共晶組織放大圖

圖1為Zn-Al-Mg合金以不同凝固方式冷卻到室溫的微觀組織。3種凝固方式得到的Zn-Al-Mg合金的微觀組織均由大塊的初始凝固(簡(jiǎn)稱初晶)組織以及共晶組織構(gòu)成,共晶組織分布在初晶組織之間。在爐冷凝固條件下,大塊初晶組織中有少量析出物。在水冷、空冷和爐冷條件下,共晶組織的形貌分別為層片狀、層片+顆粒狀和顆粒狀。

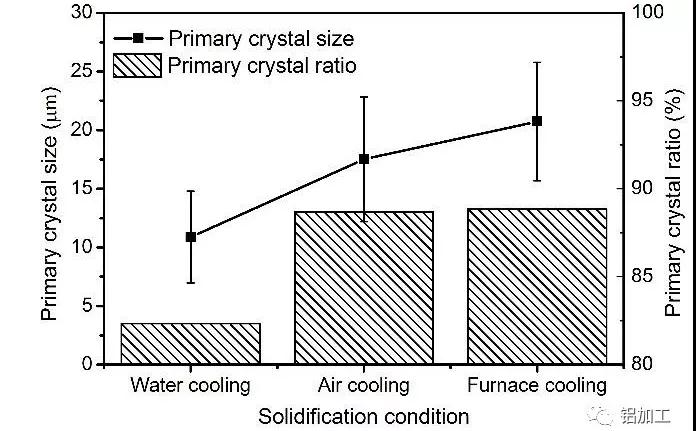

采用圖像分析的方法測(cè)量了不同凝固條件下初晶晶粒所占的比例,同時(shí)采用劃線法測(cè)量了初晶組織的尺寸,圖像分析采用Image J軟件,結(jié)果如圖2所示。

圖2 不同凝固方式下Zn-Al-Mg合金中初晶晶粒尺寸及其比例

可見(jiàn),在水冷、空冷和爐冷的凝固條件下,Zn-Al-Mg合金的初晶組織尺寸依次增大,初晶組織的平均尺寸從10µm增大到20µm。而隨著凝固速率的降低,合金中的初晶組織所占比例不斷增加。在水冷、空冷和爐冷的凝固條件下,初晶組織所占比例分別為82.3%、88.7%和88.9%。

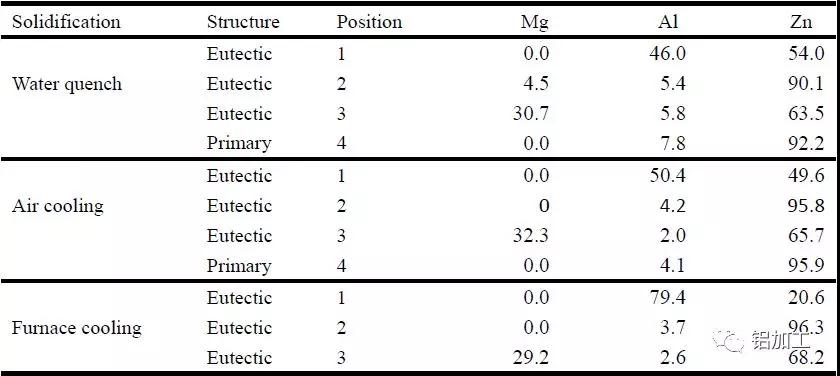

采用EDS分析圖1中不同位置的合金元素含量,結(jié)果如表1所示。

表1 Zn-Al-Mg合金中不同位置的元素含量

可見(jiàn),初晶組織為富Zn相,其中固溶有少量Al。隨著凝固速率的降低,初晶中的Al含量逐漸降低。在水冷、空冷、爐冷的凝固方式下,初晶組織中的Al含量分別為7.8%(原子分?jǐn)?shù))、4.1%和2.4%。

根據(jù)EDS結(jié)果,共晶組織中包含有3種不同的相:富Zn相、Al-Zn相以及Mg-Zn相。共晶組織中富Zn相與初晶組織中富Zn相的合金元素種類和含量相近,固溶有少量的Al,而且隨著凝固速率的降低,固溶Al含量減少。

共晶組織中Al-Zn相的成分范圍較寬,在水冷凝固條件下,Al-Zn相中含有54.0%的Zn;在空冷凝固條件下,Al-Zn相中含有49.6%的Zn;而在爐冷凝固條件下,Al-Zn相中的Zn含量下降到20.6%。

凝固方式對(duì)共晶組織中Mg-Zn相的元素含量影響較小,在3種凝固方式下,Mg-Zn相中的Mg與Zn的原子比均接近1:2,這表明該相可能為有序中間化合物MgZn2。

2.2凝固方式對(duì)Zn-Al-Mg合金耐蝕性的影響

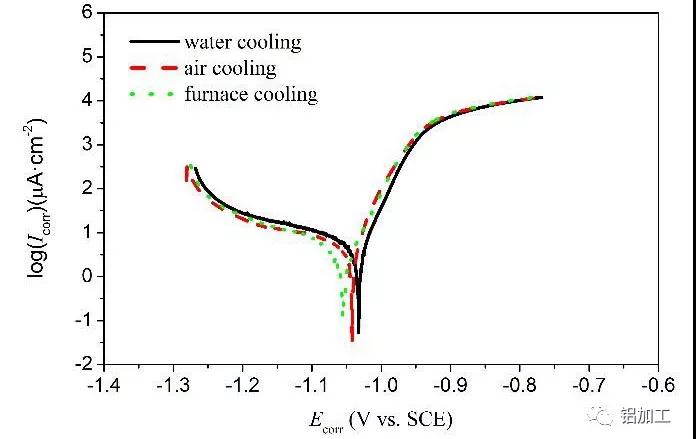

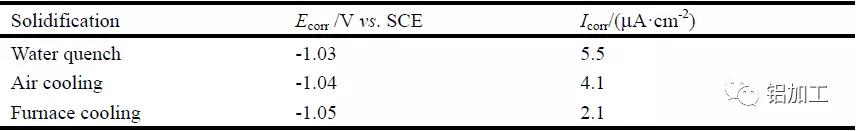

Zn-Al-Mg合金的極化曲線如圖3所示,采用Tafel區(qū)外推法得到電化學(xué)參數(shù)見(jiàn)表2。

圖3 不同凝固方式的Zn-Al-Mg合金的極化曲線

表2 不同凝固方式的Zn-Al-Mg合金的電化學(xué)參數(shù)

可見(jiàn),不同凝固方式的Zn-Al-Mg合金的腐蝕電位(Ecorr)略有差異。水冷凝固的Zn-Al-Mg合金的腐蝕電位最高,空冷凝固的其次,而爐冷凝固的Zn-Al-Mg合金的最低。

不同凝固方式得到的Zn-Al-Mg合金的腐蝕電流密度(Icorr)有明顯差異,在水冷、爐冷和空冷條件下,Zn-Al-Mg合金的腐蝕電流密度分別為5.5,4.1和2.1µA·cm-2,即隨著凝固速率的增大,自腐蝕電流密度增大。

根據(jù)Faraday定律,對(duì)于相同成分的合金,自腐蝕電流密度與腐蝕速率成正比。因此推測(cè),隨著凝固速率的增大,腐蝕速率增大,耐蝕性下降。

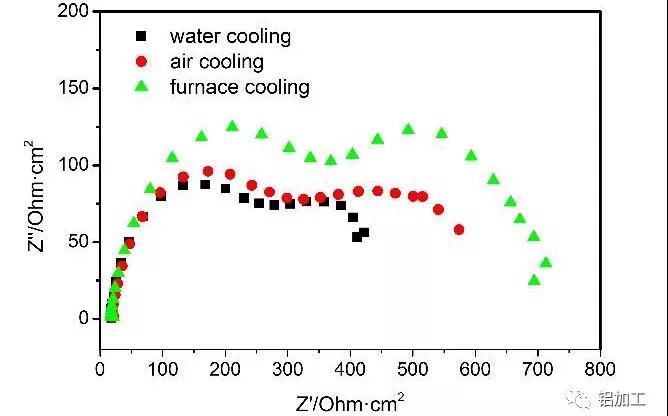

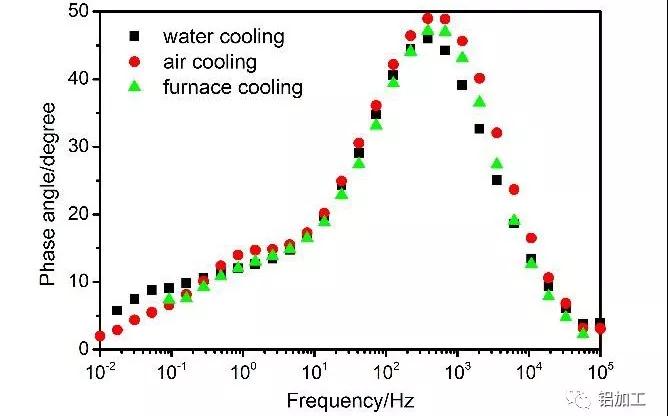

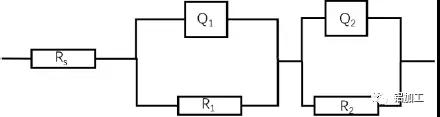

Zn-Al-Mg合金的EIS測(cè)試結(jié)果見(jiàn)圖4,等效電路見(jiàn)圖5。

圖4 Zn-Al-Mg合金的Nyquist圖和Bode相位圖

圖5 Zn-Al-Mg合金EIS的擬合等效電路

其中,Rs為溶液電阻(Ω·cm2),R1為電雙層的電荷轉(zhuǎn)移電阻(Ω·cm2),Q1是與電雙層有關(guān)的常相位角元件(CPE),R2是與Zn-Al-Mg合金表面有關(guān)的電阻(Ω·cm2),Q2是與Zn-Al-Mg合金表面有關(guān)的常相位角元件(CPE)。

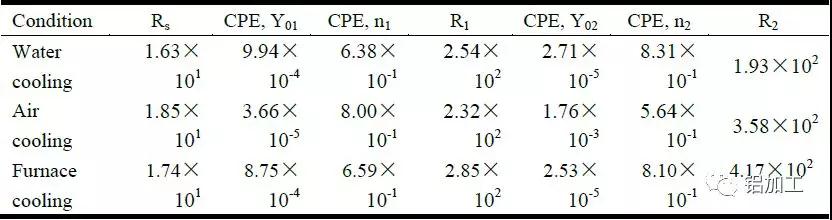

等效電路的擬合參數(shù)見(jiàn)表3。

表3 等效電路的擬合參數(shù)

可見(jiàn),不同凝固方式得到的Zn-Al-Mg合金的EIS具有相似的相位關(guān)系,可以用相同的等效電路進(jìn)行表征。

溶液電阻Rs與凝固速率沒(méi)有明顯相關(guān)性,不同凝固速率下得到的Rs數(shù)值范圍為16.3~18.5Ω·cm2。而隨著凝固速率的提高,與Zn-Al-Mg合金表面有關(guān)的電阻R2有所提高,在水冷、空冷、爐冷的凝固方式下,R2分別為193,357和417Ω·cm2。

這表明,隨著凝固速率的降低,該Zn-Al-Mg合金的耐蝕性有所提高。

3.結(jié)論

1不同凝固條件下的Zn-1%Al-1%Mg合金均由初晶組織和共晶組織構(gòu)成;隨著凝固速率的降低,合金中的初晶組織所占的比例和尺寸增大。

1Zn-1%Al-1%Mg合金中的共晶組織由富Zn相、Al-Zn相和Mg-Zn相組成,其中Mg-Zn相為MgZn2中間化合物。

3隨著凝固速率的下降,Zn-Al-Mg合金的自腐蝕電流有所減小,電化學(xué)阻抗譜中與合金表面相關(guān)的電阻有所增大,表明合金的耐蝕性提高。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國(guó)內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國(guó)腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:韓鑫

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國(guó)腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: Zn-Al-Mg合金, 凝固組織, 耐腐蝕性

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414