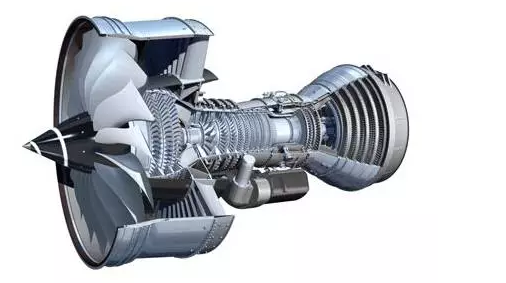

航空發動機市場主要由民用航空發動機市場和軍用航空發動機市場兩部分構成。就民用航空發動機市場而言,降低燃油消耗,提高發動機使用壽命是眾多發動機制造商關注的焦點。

就軍用發動機市場而言,進一步提高發動機推重比,降低服役成本等是現階段各國研究的重點。現有推重比10一級的發動機渦輪進口溫度均達到了1500℃,如M88-2型發動機渦輪進口溫度達到1577℃,F119 型發動機渦輪進口溫度達到1700℃左右,而目前正在研制的推重比12~15的發動機渦輪進口平均溫度將超過1800℃以上,這遠遠超過了高溫合金及金屬間化合物的使用溫度。

目前,耐熱性能最好的鎳基高溫合金材料工作溫度達到1100℃左右,而且必須采用隔熱涂層,同時設計先進的冷卻結構。因此,現有的高溫合金材料體系已經難以滿足先進航空發動機,要發展具有更高推重比的航空發動機,必須開發新型輕質、高強度、耐高溫、長壽命的發動機熱端部件材料。

陶瓷基復合材料和碳基復合材料能夠滿足上述要求,成為能夠替代高溫合金在發動機高溫部件上應用最具有應用潛力的材料。

陶瓷基復合材料是指在陶瓷基體中引入增強材料,形成以引入的增強材料為分散相,以陶瓷基體為連續相的復合材料。其中分散相可以為連續纖維、顆粒或者晶須。目前,研究較多的主要是連續纖維增強陶瓷基復合材料,主要有碳纖維增強碳化硅(Cf/SiC)、碳化硅纖維增強碳化硅(SiCf/SiC)以及氧化物/氧化物陶瓷基復合材料。

(1)輕質。陶瓷基復合材料密度低(僅為高溫合金的1/3~1/4),可用于燃燒室、調節片/ 密封片等部件,能夠直接減輕質量50%左右。

(2)耐高溫。陶瓷基復合材料的工作溫度高達1650℃,能夠簡化甚至省去冷卻結構,優化發動機結構,提高發動機工作溫度和使用壽命。在無冷卻結構的條件下,可以在1200℃長期使用。

(3)優異的高溫抗氧化性能。陶瓷基復合材料能夠在高溫環境,甚至是有氧環境下保持較高的穩定性,降低了熱防護涂層的研制和應用成本。

(4)優異力學性能。通過制備工藝優化,特別是界面層組分和結構設計,陶瓷基復合材料的力學性能相對于單相陶瓷而言,有了質的提升。

碳/碳(C/C)復合材料是碳纖維增強碳基體的復合材料, 具有高強高模、比重輕、熱膨脹系數小、抗腐蝕、抗熱沖擊、耐摩擦性能好、化學穩定性好等一系列優異性能, 是一種新型的超高溫復合材料。

C/C復合材料作為優異的熱結構-功能一體化工程材料。它和其他高性能復合材料相同,是由纖維增強相和基本相組成的一種復合結構,不同之處是增強相和基本相均由具有特殊性能的純碳組成。

碳/碳復合材料主要是由碳氈、碳布、碳纖維作為增強體,氣相沉積碳做為基體經過復合而制成,但是它的組成元素只有一個就是碳這個元素。為了增加密度,由碳化而生成的浸漬碳或浸漬在康銅樹脂(或瀝青),也就是說碳/碳復合材料是由三種碳材料復合而制成的。

1. 密度1.65--2.0g/cm3,質量輕,僅為鋼的四分之一;

2. 力學特性隨著溫度的升高而增大,是現在唯一能夠在2500℃以上保持高溫強度的工程材料;

3. 優秀的耐燒蝕性能,導熱系數高、比熱容大;

4. 損傷容限很高,具有良好的抗熱震性能;

5. 摩擦性能好,摩擦系數比較穩定,具有一定的韌性;

6. 承載水平比較高,過載能力較強,高溫下也不會熔化,且不會發生粘連現象;

7. 線膨脹系數較小,高溫下尺寸穩定性好,使用壽命長。

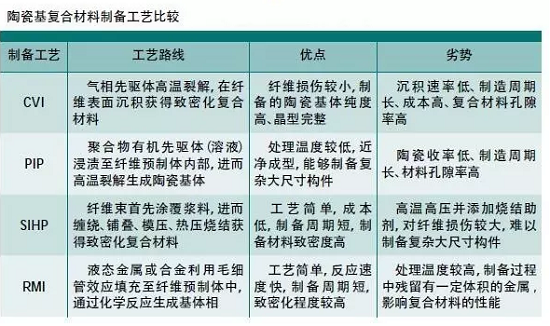

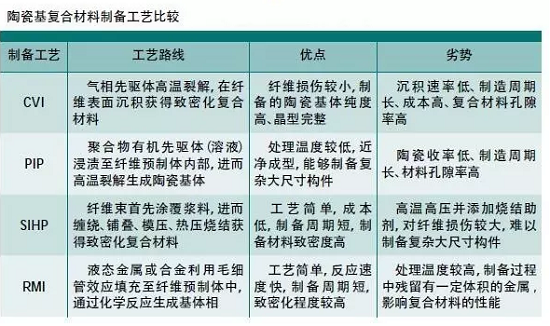

陶瓷基復合材料和碳基復合材料作為先進復合材料的代表,其生產制備技術工藝的簡單成熟化,標志著其在航空航天制造領域的主導地位。經過近幾十年的發展,陶瓷基復合材料的制備工藝已經趨于成熟,部分技術成果已經成功應用到航空發動機熱端部件上。

這些工藝主要包括化學氣相滲透法(CVI),聚合物浸漬裂解工藝(PIP),漿料浸漬熱壓法(SIHP)和熔體浸滲工藝(RMI)等。世界各國對陶瓷基復合材料工藝都進行了詳細的研究,其中日本擁有聚碳硅烷(PCS)和連續SiC 纖維制備技術,主要開展PIP 工藝制備纖維增強SiC 復合材料的研究, 特別是在SiCf/SiC復合材料制備上具有較高的研究水平;法國以CVI技術為主,且技術水平屬國際領先;德國以RMI 和PIP技術為主, 特別是RMI 技術世界領先;美國對PIP、CVI 和RMI 工藝均有研究,且均有較高的研究水平,特別是RMI 工藝,已經成為GE 公司陶瓷基復合材料制備的主流工藝[1]。

而碳基復合材料,特別是高性能的C/C復合材料多采用炭纖維多向編織成型,然后進一步致密化的方法提高密度。通常極具有發展前途的方法有化學氣相滲透(CVI)、液相浸漬工藝、化學液-氣相沉積(CLVD)等。其中工業化的應用主要集中在CVI和PIP工藝上。

連續相增強碳化硅基體復合材料是陶瓷基復合材料的典型代表,具有高的比強度和比剛度、良好的高溫力學性能和抗氧化性能以及優異的抗輻照性能和耐腐蝕性能,在航空航天和核聚變領域都有著廣泛的應用前景[2]。高科技領域常用的SiC基復合材料制備方法有化學氣相滲透工藝(CVI)、先驅體浸漬裂解工藝(PIP)、漿料浸漬熱壓法(SIHP)和熔體浸滲工藝(RMI)等。其中PIP工藝與CVI工藝均為制備SiC基復合材料的傳統工藝,應用廣泛,工藝成熟。

1983 年,Yajima 等[3]提出了聚碳硅烷裂解制備SiC 材料的路線,先驅體轉化制備陶瓷材料的巨大潛力逐漸被人們所認識。先驅體浸漬裂解法又稱聚合物浸漬裂解法或先驅體轉化法,其一般過程是: 以纖維預制件( 三維編織物、氈體等) 為骨架,浸漬聚合物先驅體,在惰性氣體保護下使其交聯固化,然后在一定氣氛中進行高溫裂解,從而得到陶瓷基復合材料,重復浸漬-交聯-裂解過程可使復合材料致密化。

PIP 工藝的優點是:

( 1) 先驅體分子可設計,進而實現對最終復合材料陶瓷基體組成、結構與性能的控制;

( 2) 制備溫度低,設備要求簡單;

( 3) 可制備大型復雜形狀的構件,能夠實現近凈成型。程中無需引入燒結助劑,材料高溫性能好;

(4)由于先驅體特性與聚合物樹脂相似,可以充分利用聚合物基復合材料的成型技術來制備各種復雜形狀的CFRCMCs。

除此之外,PIP法對設備要求不高,操作過程簡單。若在先驅體中添加惰性或活性增強相,還可以縮短制備周期,甚至只需一個浸漬一固化一裂解周期就可以制備出致密CFRCMCs.

不同研究者所得材料的性能有很大差異,這是因為PIP法CFRCMCs的性能受許多因素影響。除了纖維和基體種類、纖維性能、纖維表面狀態、纖維排布(編織)方式和體積分數等因素之外,在很大程度上受到制備工藝的影響。不同的工藝過程會導致復合材料的結構不同,在性能上表現出很大差別。

雖然影響因素眾多,但從結構上分析可知,致密度和界面結構是影響CFRCMCs力學性能的兩個根本性和關鍵性因素。因此,許多工作都圍繞這兩個方面展開以提高材料的力學性能。

提高致密度就要減少材料中的氣孔。

PIP法CFRCMCs中的氣孔來源于兩方面:

一是先驅體浸漬纖維預制件時沒能完全排出預制件中的空氣,殘留空氣大部分以閉氣孔的形式留在材料中;

二是先驅體裂解時放出許多小分子而在材料中留下的氣孔。減少PIP法CFRCMCs中氣孔的方法除了增加浸潰一裂解周期和添加活性增強相外,還可在浸潰和裂解過程中采取措施。

PIP法制備CFRCMCs首先要讓先驅體浸潰纖維預制件,置換出其空隙中的空氣。浸漬效率的高低會影響先驅體填充空隙的程度,從而影響材料致密度。為了提高先驅體浸漬纖維的效率,可對原先的常溫常壓浸漬進行改進,采取真空浸漬、加熱加壓浸漬等方法。

在裂解過程中,采用熱壓(包括熱等靜壓)輔助可以明顯降低氣孔率,提高基體致密度。但熱壓不適合制備形狀復雜的構件,所以應用前景不大。氣壓裂解不僅可以抑制小分子氣體產生,提高陶瓷產率,減少氣孔率,而且適合制備復雜形狀構件,是一種比較有前景的裂解工藝。

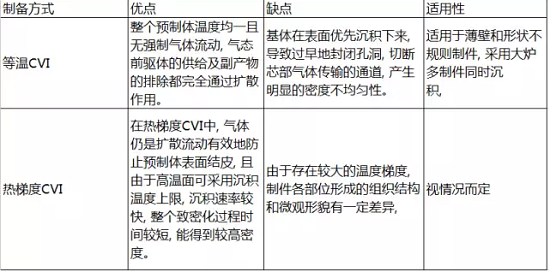

CVI 是將具有特定形狀的纖維預制體置于沉積爐中, 通入的氣態前驅體通過擴散、對流等方式進入預制體內部, 在一定溫度下由于熱激活而發生復雜的化學反應, 生成固態的陶瓷類物質并以涂層的形式沉積于纖維表面;隨著沉積的繼續進行, 纖維表面的涂層越來越厚, 纖維間的空隙越來越小, 最終各涂層相互重疊, 成為材料內的連續相, 即陶瓷基體。

從某種角度而言, 化學氣相滲透是化學氣相沉積(CVD)的一種特殊形式, 在CVI 中, 預制體是多孔低密度材料, 沉積多發生于其內部纖維表面;而CVD 是在襯底材料的外表面上直接沉積涂層。

與粉末燒結和熱等靜壓等常規工藝相比,CVI 工藝具有以下優點:

(1)CVI 工藝在無壓和相對低溫條件下進行(粉末燒結通常2000 ℃以上,CVI 法1000 ℃左右),纖維類增強物的損傷較小,可制備出高性能(特別是高斷裂韌性)的陶瓷基復合材料;

(2)通過改變氣態前驅體的種類、含量、沉積順序、沉積工藝, 可方便地對陶瓷基復合材料的界面、基體的組成與微觀結構進行設計;

(3)由于不需要加入燒結助劑,所得到的陶瓷基體在純度和組成結構上優于用常規方法制備的;

(4)可成型形態復雜、纖維體積分數較高的陶瓷基復合材料;

(5)對用其它工藝制備的陶瓷基復合材料或多孔陶瓷材料可進行進一步的致密化處理, 減少材料內部存在的開放孔洞和裂紋。當然CVI 法也存在一定的不足之處, 目前最大的問題是成型周期長,成本高。

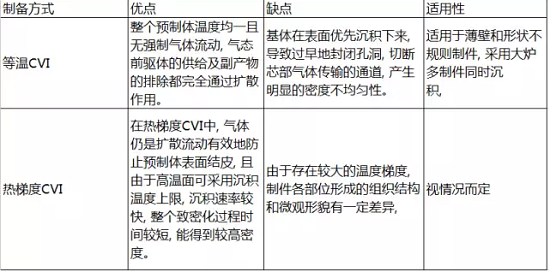

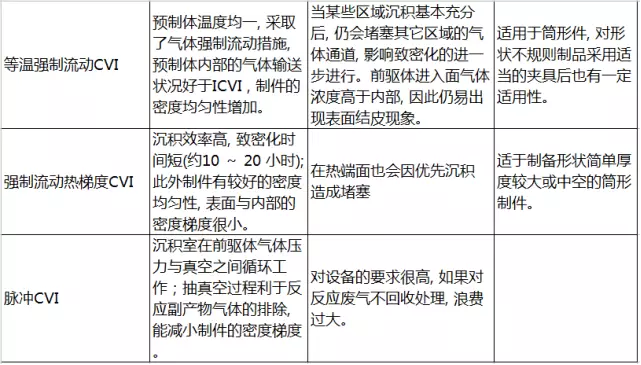

用CVI法制備陶瓷基復合材料的目的是獲取具有結構完整性和密度均勻性的制件。為實現這一步, 就要協調好氣體的輸送和反應溫度這兩個因素, 使不同的沉積區域都能獲得良好的沉積效果。從控制氣體輸送模式和反應溫度兩個角度出發, 已經發展了五種主要的CVI方法, 即等溫CVI(ICVI)、等溫強制流動CVI、熱梯度CVI 、強制流動熱梯度CVI(FCVI )及脈沖CVI。

隨著科技發展, 碳/碳復合材料的應用預計將更加廣泛.然而, 由于其制造周期長,成本高,很大程度上限制了這種優秀材料在國民經濟各領域的廣泛應用。近十年來,縮短其制造周期,降低成本成為該科研領域主攻方向之一。碳/碳復合材料的制備過程包括增強纖維及其織物的選擇、基體碳先驅體的選擇、C/C預制坯體的成型、碳基體的致密化以及最終產品的加工檢測等[5]。

1)碳纖維的選擇

碳纖維束的選擇和纖維織物的結構設計是制造C/C復合材料的基礎,通過合理選擇纖維種類和織物的編制參數,如紗束的排列取向、紗束間距、紗束體積含量等,可以決定C/C復合材料的力學性能和熱物理性能[6-8]。

2)碳纖維預制坯體的制備

預制坯體是指按產品形狀和性能要求先把纖維成型為所需結構形狀的毛坯,以便進行致密化工藝。預成型結構件的加工方式主要有三種:軟編、硬編和軟硬混編。編織工藝主要有:干紗編織、預浸漬維桿組排、細編穿刺、纖維纏繞以及三維多向整體編織等。目前C復合材料主要使用的編織工藝是三維整體多向編織,編織過程中所有編織纖維按照一定的方向排列,每根纖維沿著自己的方向偏移一定的角度互相交織構成織物,其特點是可以成型三維多向整體織物,可以有效的控制C/C復合材料各個方向上纖維的體積含量,使得C/C復合材料在各個方向發揮合理的力學性能[9]。

3)C/C的致密化工藝

致密化程度和效率主要受織物結構、基體材料工藝參數的影響。目前使用的工藝方法有浸漬碳化、化學氣相沉積(CVD)、化學氣相滲透(CVI)、化學液相沉積、熱解等方法。主要使用的工藝方法有兩大類:浸漬碳化工藝和化學氣滲透工藝[10-12]。

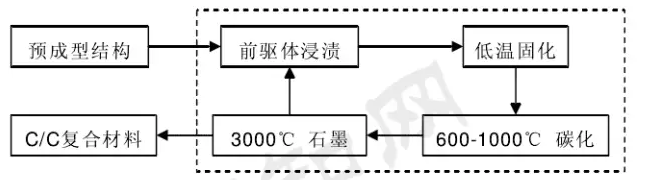

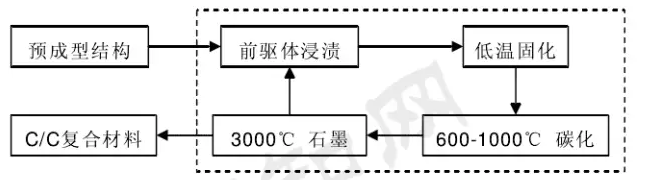

浸漬碳化是最常用的C/C復合材料的致密化工藝。浸漬碳化是在常壓或減壓條件下,將碳基體的前驅體浸入編織預制體的內部孔隙,然后在一定氣體環境中高溫碳化以及石墨化過程,通過多次循環獲得致密C/C復合材料,浸漬碳化是最早使用的C/C復合材料致密化工藝,其工藝過程如圖所示。

用于液相浸漬的碳基體的前軀體有酚醛樹脂、糠醛樹脂、煤瀝青等,如果前驅體是瀝青,浸漬后必須在10MPa以上的高壓下進行緩慢碳化才能得到高碳收率。另外,液相前驅體必須具有較低的粘度,對碳基體有較好的潤濕性及可固化性以便阻止在碳化之前進一步加熱時的液體流失。如果前驅體是樹脂,為了提高碳收率,需反復進行浸漬碳化石墨化循環。

樹脂浸漬工藝流程是:將預制坯體置于浸漬爐中,在真空下用樹脂浸漬預制坯體,再充氣加壓使樹脂浸透預制坯體。浸漬壓力逐漸增加至3~5MPa,首次浸漬壓力不易過高,以免纖維織物變形受損。浸漬樹脂后的樣品放入固化罐中進行加壓固化。樹脂固化后將樣品放入碳化爐中,在氬氣或氮氣的保護下進行炭化,在炭化過程中樹脂熱解形成碳殘留物,發生質量損失和變形,同時在樣品中留下空隙。故此需要重新進行樹脂浸漬和炭化,以減少空隙達到致密化的要求。

瀝青浸漬工藝流程是:常采用石油瀝青為浸漬物,先進行真空浸漬,而后加壓浸漬。現將盛有碳纖維預制坯體的容器放入真空爐中,同時將瀝青放入融化罐中抽真空并加熱到瀝青熔化,然后將熔化瀝青注入到盛有預制坯體的容器中,使瀝青浸沒預制坯體。之后轉移入加壓600~700℃進行加壓炭化。一般把浸漬、炭化壓力為1MPa左右的為低壓浸漬炭化,壓力幾到幾十兆帕稱為中壓浸漬炭化,而壓力達到幾十到上百兆帕稱為高壓浸漬炭化工藝。

浸漬碳化工藝大致包括下面幾個過程:

(1) C-H和C-C鍵斷裂形成具有化學活性的自由基;

(2) 分子的重排;

(3) 熱聚合;

(4) 芳香環的稠化;

(5) 側鏈和氫的脫除。

上述的幾個反應過程并不是孤立存在的,這些反應往往同時發生,最后在1000℃時形成具有網狀三維結構的基體碳。在熱處理溫度達到1000 ℃時,碳以外的元素己基本消失,這個溫度可以認為是獲得實質“碳”所必要的溫度,化學變化過程在此結束。溫度超過1000℃,一直到3000℃,基體碳處于石墨化階段,其表現形式是碳網平面尺寸增大,且碳網平面堆積層數增多,最終朝石墨化的方向轉化,最終制成致密的C/C復合材料。浸漬碳化工藝時間短、成本低,具有高碳收率、低制備成本等優點。

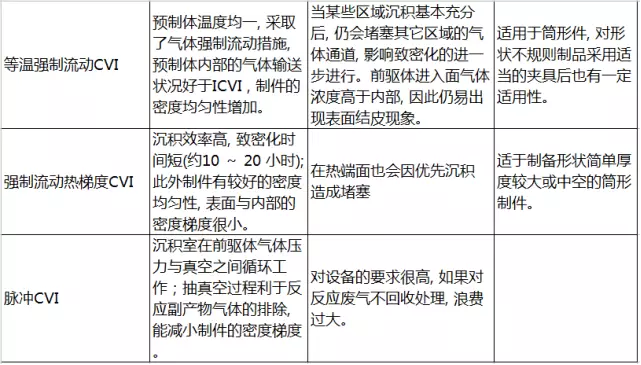

化學氣相滲透((CVI)是一種控制條件下在多孔預制體內部進行碳氫化合物(如CH4,C3H6等)熱解、沉積的涂層工藝。按照加熱方式可以把CVI工藝技術劃分為兩類。

2.1 熱器壁技術(外部熱源)

(1) 等溫CVI:該工藝是在等溫的空間內,在適當的壓力下,炭源氣體依靠擴散作用進入樣品孔隙內熱解沉積。由于氣體在表而擴散優于內部,熱解炭首先沉積在預制體表而導致擴散孔隙封閉,因此只能采用低溫、低氣體濃度減緩沉積速率。當表而封孔時,需要反復機加工和高溫熱處理,打開封閉孔隙繼續沉積,結果造成沉積周期過長。但該工藝不受樣件幾何形狀影響,工藝簡單,易實現批量生產,工藝重復性好。此外,采用大爐沉積可形成規模效益以部分抵消周期長導致的高成本。從等溫工藝衍生出的方法有催化CVI.等離子增強CVI、脈沖流動法等方法。

(2) 壓差法CVI:該工藝是對等溫法的改進,在預制體厚度方向上形成一定的壓力差,氣體被強行通過多孔預制體。與等溫法相比,預制體內部的氣體輸運狀況有所改善,沉積較快,但仍會出現表而封孔現象。此法特別適用于沉積筒狀件。

2.2 冷器壁技術(內部熱源)

(1) 熱梯度CVI:是在預制體的內外表而形成一定的溫度差,內部的溫度高,沉積由內向外逐漸推移,直至致密。此法能一定程度避免表而封孔現象,沉積速率較快。但隨著沉積過程的進行,由于芯部密度增加,輻射到外表而的熱量增多,熱梯度減小,導致制品密度和組織結構不均勻。

(2) 強制流動CVI:綜合了熱梯度法和壓差法的優點。將預制體上端而加熱,下端而冷卻,反應氣體由下端向上輸送,熱解炭的沉積由高溫而向低溫而推進完成致密化,從而提高沉積速率,保證密度的均勻性。此法因沉積效率高,制品性能好,發展潛力很大。

(3) 直熱式CVI:該方法是使預制體在電流作用下直接發熱,由預制體本身形成熱梯度進行沉積。由于預制體是直接通電加熱,因而升降溫速度快,操作簡單且由內向外的沉積一定程度避免了表而封孔現象。但是每爐樣品數量非常有限且對電流電壓要求高。

(4) 化學液氣相滲透 (CLVI) 和快速蒸氣CVI。兩種工藝的顯著特點沉積速率快,幾小時就能一次性完成致密化。其區別是將預制體浸入前驅體溶液中,還是置于蒸發氣體中。該工藝制得的C/C內部沒有大的殘余孔隙,致密度高,但是設備復雜,安全性要求高。

(5) 多元耦合場CVI:此工藝由中南大學研發,結合了熱梯度法和直熱法的優點,制備操作簡單,沉積速率快,可一次性完成致密化。該工藝升降溫速度快,炭源氣體要求低,特別適合于片狀預制體,是一種很有前途的低成本快速CVI技術,但單爐樣品數有限。

總之,各國科學家已經針對快速低成本CVI技術方而做了很多工作。其中,德國研究者近年來對等溫法進行了較大改進,提出了快速等溫CVI制備技術。日前,國外生產商如Messier和Dunlop應用于工業生產的技術主要還是采用日臻成熟的等溫法,而國內工業規模生產則是等溫法和熱梯度法等快速致密化工藝并存。

4)C/C的石墨化

根據使用要求,常對致密化的C/C材料進行高溫熱處理,常用溫度為2400℃~2800℃,在這一溫度下N、H、O、K、Na、Ca等元素逸出,碳發生晶格結構轉變,轉化為石墨結構。石墨化處理對C/C復合材料性能有明顯的影響。經過石墨化處理后,其強度和熱膨脹系數均降低,導熱率、熱穩定性、抗氧化性及純度都有所提高。

陶瓷基復合材料和碳基復合材料由于其優異的使用性能,使之成為極其重要的戰略材料,各國都投入了大量的人力物力進行研發工作,并且已經在很多重要的領域尤其是航空航天領域得到了應用。但是與其他材料相比,這些材料的成本依舊很高,民用推廣存在很大的難度。如何降低成本將會是其研究的重點。

責任編輯:王元