金屬陶瓷復(fù)合涂層技術(shù)是重要的現(xiàn)代材料表面處理技術(shù)和材料復(fù)合技術(shù)。

對(duì)金屬陶瓷復(fù)合涂層進(jìn)行材料設(shè)計(jì)時(shí),材料體系的合理選擇十分重要。選擇材料體系除了考慮復(fù)合涂層的使用性能要求,還應(yīng)考慮陶瓷顆粒與合金基體(matrix)之間的物性匹配、顆粒與液態(tài)金屬之間的浸潤(rùn)及化學(xué)反應(yīng)、涂層與基材(substrate)之間的界面結(jié)合等,以便獲得復(fù)合組元之間物理力學(xué)性質(zhì)的最佳組合。

不同的基材與陶瓷-合金混合粉末組成的系統(tǒng),形成的復(fù)合層的組織結(jié)構(gòu)及性能相差甚遠(yuǎn)。金屬/陶瓷系統(tǒng)的合理組合是獲得理想復(fù)合層的關(guān)鍵。此外,為提高顆粒與合金基體之間的結(jié)合強(qiáng)度和抑制涂層制備過程中陶瓷相的過分溶解,也可考慮在陶瓷顆粒表面預(yù)先鍍上一層擴(kuò)散阻擋層或采用復(fù)合粉末。

熱噴涂法涂層的材料體系

熱噴涂技術(shù)有兩大突出特征:一是噴涂粉末的成分不受限制,可根據(jù)特殊要求予以選擇;二是熱噴涂過程中工件溫度可保持在100~260℃,從而減少了變形、氧化和相變等,使材料本身的性能不被破壞或損失。

這些特征以及熱噴涂涂層所具備的耐熱、耐蝕、耐磨、抗氧化、絕緣、隔熱等特殊功能,使熱噴涂技術(shù)得到迅速發(fā)展。

目前中國(guó)有四十多個(gè)廠家生產(chǎn)各類熱噴涂材料上百種。基本可分為八大類:耐磨抗磨材料;防腐材料;耐高溫抗氧化材料;自熔性合金;自結(jié)合材料;自潤(rùn)滑材料;其它。在熱噴涂涂層中,最主要的應(yīng)用之一是抗磨損涂層。抗磨損涂層的選擇要考慮到多種因素。工件的磨損方式和磨損過程是確定涂層種類的關(guān)鍵,其它因素如基體成分、工作條件和環(huán)境條件等,也都必須仔細(xì)慎重考慮,這是獲得理想性能涂層的前提。工件的磨損通常是幾種機(jī)械磨損和化學(xué)磨損機(jī)制共同作用的結(jié)果,因此每種涂層在實(shí)際應(yīng)用之前必須進(jìn)行性能評(píng)價(jià)。

熱噴涂保護(hù)涂層的材料組成體系主要有:WC-Co、WC-NiCrBSiC、WC-Ni、TiC-Ni、Cr3C2-NiCr、Cr3C2-MoCrAlY、NiCrBSiCAlMo、NiCrBSi、Co-Mo-Cr-Si、Mo-NiCrBSi、Cu-Ni-In、CoNiCrAlY、Ni-C、NiCrAl、NiTi、Cu-Ni、Al-青銅、Cr2O3、Al2O3、Al2O3+TiO2、Cr2O3、TiO2、ZrO2、Stellite、T-800、T-400、316SS、HAP、FAP等。

新型抗磨損熱噴涂粉末的典型代表是含有糲嗟娜鴰錚硪煥嗍荰ribolite合金粉。另外,含有WC、TiC、VC、NbC和TaC的NiCrBSi硬質(zhì)合金粉作為抗磨損熱噴涂粉末已成功獲得應(yīng)用。這些粉末涂層之所以具有優(yōu)異的抗磨損特性,除了直接加入的硬質(zhì)相,如WC、TiC的作用外,在合金粉末內(nèi)部還形成了大量的硬質(zhì)粒子,包括金屬間化合物、復(fù)合碳化物、硼化物,如Ni3Al、Fe3Al、TiAl、TiB、Ti2AlC和Cr2AlC等。

Cr3C2增強(qiáng)的復(fù)合材料涂層主要用于抗高溫磨損和腐蝕的部件,如渦輪機(jī)葉片、噴嘴、閥、隔板、火電站鍋爐、軸承表面硬化等。Cr3C2和WC都是復(fù)合粉末中的硬質(zhì)相,選擇依據(jù)是工作環(huán)境和溫度。盡管WC比Cr3C2硬,但在高溫下Cr3C2比WC穩(wěn)定,同時(shí)Cr3C2的熱膨脹系數(shù)與Fe與Ni很接近,因此,Cr3C2系列涂層非常適于Fe基和Ni基高溫合金的表面熱噴涂。

石油工業(yè)要求涂層具有抗腐蝕氣體(如氯化物、硫化物等)持久腐蝕的性能。隨著低耐腐蝕性高強(qiáng)鋼(AISI4130)在石油工業(yè)中的使用,更需要研究新涂層來降低腐蝕速率。采用G-G高速等離子系統(tǒng)噴制的GGWC102(WC-Co)和GGWC211(WC-Cr-Co)涂層具有高密度、低孔隙度、高粘結(jié)強(qiáng)度和優(yōu)異的耐滑動(dòng)摩擦特征。新型熱噴涂粉與G-G噴涂系統(tǒng)的有效結(jié)合,成功地克服了石油化工工業(yè)存在的難題。WC-Co涂層具有高的楊氏彈性模量和斷裂韌性,適用于防止機(jī)翼折翼表面的搖擺疲勞磨損。

1 自熔合金粉末

自熔合金系指熔點(diǎn)較低,流動(dòng)性好,在高溫形成涂層時(shí)有良好浸潤(rùn)性并于熔融過程中靠合金中的硼、硅能自行脫氧造渣使涂層受到保護(hù)的一類合金。這類合金在凝固會(huì)形成含有彌散相的母體并嵌有大量第二相硬質(zhì)點(diǎn)的組織,故有較高的硬度和強(qiáng)度。基體金屬是鎳、鈷和鐵等,主要合金元素是鉻,為降低合金的熔點(diǎn)加入較多的硼和硅。合金中有時(shí)加入少量的銅、釩或鈮以增加其耐磨抗蝕性能。另一個(gè)重要的合金元素是碳。硼和硅的加入還能擴(kuò)大固相和液相之間的距離,并可與常用的幾種母材生成低熔點(diǎn)共晶。Ni-B共晶熔點(diǎn)為1070℃,Co-B為1095℃,F(xiàn)e-B也僅有1140℃,大大低于這三種金屬的熔點(diǎn),從而保證燒結(jié)時(shí)合金有良好的流動(dòng)性。硼和硅又是較強(qiáng)的還原劑,在各種溫度下生成的氧化物都比鎳、鈷和鐵的氧化物穩(wěn)定。因此,在高溫熔燒過程中可以清潔基材表面,保證涂層材料有良好的浸潤(rùn)性。硼和硅的氧化物主要成分是為B2O3(熔點(diǎn)580℃)及SiO2(軟化點(diǎn)1713℃)。兩者共存時(shí)可能與其它金屬氧化物形成硼硅酸鹽類,例如73%SiO2和27%B2O3的復(fù)合氧化物熔點(diǎn)722℃。這種硼硅酸鹽粘度小、比重輕、流動(dòng)性好,在高溫熔燒過程中易浮出涂層表面從而保護(hù)涂層不受氧化,同時(shí)也防止氣孔的產(chǎn)生。硼和硅還與不少合金元素發(fā)生反應(yīng)生成各種硼化物和硅化物如Cr2B、CrB、Ni3B、Ni3Si等。

這些化合物的硬度很高,能提高涂層的耐磨性。硅還有固溶強(qiáng)化和脫氧作用。部分硬質(zhì)相與基體相能形成共晶。共晶的多少與分散情況與凝固條件有關(guān)。凝固越快則共晶少而彌散,反之則組織粗大并增大涂層的脆性。為此必須控制合金中的硼、硅含量不超過5%,以防止涂層脆裂。

自熔合金粉分為鎳基、鐵基、含碳化鎢彌散型和鈷基自熔合金粉末四類,所制備的涂層性能各有特點(diǎn),應(yīng)用廣泛。

2 自結(jié)合粉末

以鎳鋁復(fù)合粉末為主體,自結(jié)合作用主要來源于楷體燒結(jié)過程中復(fù)合粉末發(fā)生的突發(fā)的放熱反應(yīng)。這種放熱反應(yīng)促進(jìn)了涂層與基材之間的界面結(jié)合以及涂層的致密程度。實(shí)踐表明鎳鋁復(fù)合粉末得到的涂層與基材的結(jié)合強(qiáng)度高過通常材料的一倍以上,而其氣孔率則比一般的涂層低得多。反應(yīng)后的鎳鋁涂層含有富鎳的NiAl、Ni3Al、極小量未反應(yīng)的鎳、Al2O3和鎳鋁尖晶石等,在高溫下具有良好的抗氧化能力及強(qiáng)度和中等硬度(HRC40~43),可以作為碳鋼磨損件表面修復(fù)涂層使用。其主要的用途是作為過渡層和與其它材料配合作為增效成分起自結(jié)合作用。

在放熱突發(fā)性反應(yīng)可以提高涂層結(jié)合強(qiáng)度的指導(dǎo)思想下,已經(jīng)探索出不少自結(jié)合材料,如鎳鈦、鉻硅、鋁硼、鎳硅、硼鉻等系列。

近幾年來生產(chǎn)的幾個(gè)熱噴涂材料的新品種還有:

(1)高溫耐磨材料:用于等離子堆焊,該材料在1000℃環(huán)境下仍保持紅硬性,可用于多種熱軋工具,如用于堆焊強(qiáng)化無縫鋼管的軋頂,可提高壽命4倍以上。

(2)自粘結(jié)型一次粉:綜合了功用性合金粉末與放熱型復(fù)合粉末各自的特點(diǎn),將粘結(jié)層與工作層的兩步法工序簡(jiǎn)化為一步法。這類粉主要有:鎳基不銹鋼類、抗高溫氧化類、鋁青銅類、Co-WC類、自粘結(jié)自潤(rùn)滑類。

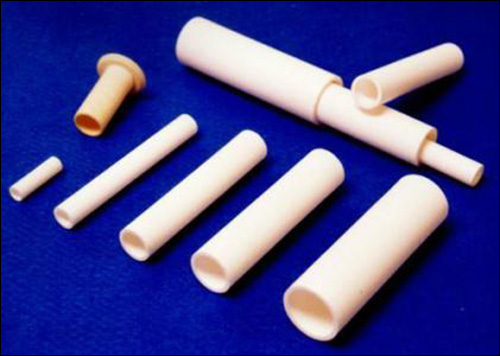

(3)陶瓷粉末:目前中國(guó)生產(chǎn)的熱噴涂氧化物陶瓷粉末主要是氧化鋁、氧化鋯和氧化鉻。北京礦冶研究院、洛陽(yáng)耐火材料研究院等單位分別產(chǎn)有Y2O3、CaO、MgO部分穩(wěn)定的ZrO2粉末,已成功用于航空發(fā)動(dòng)機(jī)熱障涂層。

(4)絲材:隨著火焰絲材噴涂、電弧噴涂技術(shù)的發(fā)展,各種絲材品種不斷增加。在原有鋁、鋅、銅、不銹鋼絲材的基礎(chǔ)上,增加了復(fù)合絲、自粘結(jié)復(fù)合絲、巴氏合金絲、鋁青銅絲、超低碳不銹鋼絲等品種。

北京工業(yè)大學(xué)研究開發(fā)了一種添加稀土元素的鋁絲材,使噴涂層的致密度明顯提高。沈陽(yáng)工業(yè)大學(xué)通過在電弧噴涂中使用不同絲材獲得了鋼-銅、鋁-鋅、鋼-青銅等多種偽合金涂層。上海司太立有限公司開發(fā)了3Cr13、7Cr13等管狀絲材,為電弧噴涂強(qiáng)化修復(fù)耐磨零件開拓了廣闊領(lǐng)域。北京礦冶研究總院等單位現(xiàn)正開發(fā)一種將陶瓷等脆性材料裝填于特制塑料套制成絲材的技術(shù)。

(5)吸引材料:北京原子能研究院等單位研制成功Fe-Cr-Al、Fe-Cr-Ni-Al、Fe-Cr-Mn等十幾種微波吸引材料,其涂層成功用于電子直線加速器微波系統(tǒng)中。

激光熔覆法涂層的材料體系

使用激光熔覆技術(shù)能在低級(jí)材料上涂覆具有特種功能的特殊材料,這一技術(shù)已被廣泛地應(yīng)用于改善基材的表面性能。涂層功能已從傳統(tǒng)的耐磨損、抗腐蝕、抗氧化涂層發(fā)展到抗沖蝕、抗沖擊、絕熱及其它功能,例如生物陶瓷涂層和改善電接觸特征涂層。顯然,單一的材料不能滿足所有上述的目的和用途。因此,可供選用的熔覆材料具有一個(gè)龐大的體系。從最初選用的Ni基、Co基和Fe基自熔合金逐步發(fā)展到在這些自熔合金中加入各種高熔點(diǎn)的碳化物、氮化物、硼化物和氧化物陶瓷顆粒形成復(fù)合涂層,甚至純陶瓷涂層、各種合金、不銹鋼、Cu、貴金屬等。基體材料有各種碳鋼、合金鋼、鎳基高溫合金、鋁、鑄鐵、超級(jí)合金和有色合金等。涂層材料的選擇基于服役條件、基體材料、熔覆工藝和成本等諸要素。同時(shí)為了使熱裂傾向最小,最大限度地提高不相容的涂層和基體的疲勞持久極限,開發(fā)出了復(fù)合涂覆技術(shù)或梯度熔覆技術(shù)。激光熔覆金屬陶瓷技術(shù)具有如下顯著特點(diǎn):第一,適應(yīng)的陶瓷相種類多,粒度及含量變化范圍大。激光熔覆金屬陶瓷復(fù)合層時(shí),不僅使用了各種碳化鎢,包括燒結(jié)碳化鎢、鑄造碳化鎢、單晶碳化鎢、鈷包(鎳包)碳化鎢,而且還大量使用了碳化鈦、碳化硅、碳化鉻或者它們的混合物。陶瓷相的粒度從5~10靘的細(xì)粉直到900靘以上的粗顆粒,比例從10%wt直到80%wt不等。這些技術(shù)特點(diǎn)是其它涂層技術(shù)難以達(dá)到的。在激光熔覆條件下,不僅可以獲得均勻分布的金屬陶瓷層,而且陶瓷相的顯微硬度可基本保持不變。第二,所用的粘結(jié)金屬種類多,成分變化范圍大,與適當(dāng)?shù)奶沾上嗯浜希赏诟鞣N常溫或高溫耐磨耐蝕抗氧化條件下工作。

根據(jù)目前的文獻(xiàn)報(bào)道,激光熔覆涂層主要有耐磨涂層、耐蝕涂層、抗氧化涂層、熱障涂層及生物陶瓷涂層幾大類。

耐磨涂層是激光熔覆中研究最早也是最多的一種涂層。Co、Ni、Fe基自熔合金具有良好的耐磨性,許多作者研究了這些自熔合金的熔覆材料體系。為了更進(jìn)一步地提高表面的耐磨性,則在這些自熔合金粉末中加入各種陶瓷相粒子在基材表面激光涂覆復(fù)合涂層甚至陶瓷相。雖然復(fù)合涂層提高了耐磨性,但這種涂層容易產(chǎn)生裂紋。因此,又有人用涂層內(nèi)硬質(zhì)相連續(xù)變化的梯度涂層技術(shù)在A3鋼表面激光涂覆Ni包WC(KF56)+Ni基合粉末(Ni35)復(fù)合涂層使涂層硬度變楷體化平緩,表面硬度增大,減少開裂傾向,耐磨性明顯提高。

要求暴露在腐蝕性環(huán)境和氧化氣氛的結(jié)構(gòu)合金常常需要抗蝕抗氧化涂層以提高其服役壽命。激光熔覆能夠增大亞穩(wěn)固溶度,形成亞穩(wěn)相,細(xì)化晶粒,消除一些有害相,甚至成為生產(chǎn)非晶態(tài)合金涂層的有效手段。

因此改善其處理材料的抗腐蝕、抗氧化性能,特別是對(duì)于高溫抗氧化和抗熱腐蝕涂層具有良好的潛力。除了傳統(tǒng)的Ni基、Co基合金粉末被廣泛地應(yīng)用外,近年來也在開發(fā)一些新的激光熔覆涂層材料,如Ni-Cr-P-B非晶合金涂層、FeNiCr涂層、SiO2涂層、M-Cr-Al-RE(其中M代表Fe、Co、Ni或其組合)合金涂層、Fe-Cr-Al-Y涂層、Co-Cr-Al-Y涂層、Ni-Cr-Al-Hf涂層、NiCoCrAlY涂層、NiCoCrAlYSi涂層等。

大部分熱障涂層由絕熱的陶瓷涂層和抗氧化金屬粘結(jié)層構(gòu)成。粘結(jié)層的主要作用一方面是保護(hù)基體免于腐蝕和氧化,另一方面是使基體和涂層間的熱適配性最好。部分穩(wěn)定化的ZrO2基涂層由于熱傳導(dǎo)率低,熱膨脹系數(shù)相對(duì)高,目前被廣泛用做熱障涂層。而合適的粘結(jié)層則為Ni-Cr-Al-Y型合金。考慮到Al2O3的熱震性差,Cr2O3具有優(yōu)異的抗熱震性,因此近年來的粘結(jié)合金粉末采用低Al高Cr.激光熔覆時(shí),通過在熔化過程中向熔池中注射Al2O3粉末,可形成表面光滑、致密、微裂紋少的ZrO2-Al2O3共晶組織的強(qiáng)化復(fù)合涂層。最近的研究表明,在8%Y2O3PSZ中添加2.8wt%SiO2的等離子噴涂層,選擇合理的工藝參數(shù),可獲得少裂紋或無裂紋的激光熔化層。

另外還有其它一些功能性涂層。把銀粉激光熔覆到銅上引起國(guó)際電觸頭業(yè)界的極大興趣。旨在改善醫(yī)用金屬材料,如鈦基合金、不銹鋼的生物活性和相容性而在金屬材料表面激光熔覆含Ca、P的羥基磷灰石生物陶瓷涂層正在實(shí)驗(yàn)研究中,并引起生物材料工程界的極大關(guān)注。

聚焦光束熔覆法涂層的材料體系

聚焦光束熔覆法是一種最新開發(fā)的金屬陶瓷復(fù)合涂層制備技術(shù),它所研究的材料體系還不是很多。到目前,所研究的基體材料選用退火態(tài)45#鋼。涂層合金粉末為GHL-6-2鎳基釬料粉與F5010鎳包WC復(fù)合粉,混合比為8/2.鎳基粉末的化學(xué)成分為:Cr10wt%,B2wt%,Si6.5wt%,Fe6.5wt%,Ni余量。

溶膠-凝膠法涂層的材料體系

采用溶膠-凝膠法可制備主要對(duì)金屬基體在腐蝕性和高溫氧化性環(huán)境中起保護(hù)作用的陶瓷涂層。該方法采用的金屬基體材料主要有:Mo2Ti、超低碳不銹鋼(316L)、1Cr18Ni9Ti、純銅、鋁合金、合金鋼、超合金鋼等。采用的陶瓷涂層材料主要有:SiO2、ZrO2、TiO2、Al2O3、SiO2-TiO2等。SiO2在較大的pH值范圍內(nèi)有優(yōu)良的抗腐蝕性能,SiO2涂層在腐蝕性、氧化性環(huán)境中和NH3氣氛中有良好的特性,ZrO2、TiO2、Al2O3、SiO2-TiO2等涂層在腐蝕性及高溫氧化性環(huán)境中對(duì)金屬均具有一定的保護(hù)作用。各種溶膠-凝膠法陶瓷涂層在硫酸溶液中對(duì)金屬的保護(hù)性排序?yàn)椋篠iO2>TiO2>ZrO2>SiO2-TiO2>Al2O3.

SHS法涂層的材料體系

SHS法制備陶瓷涂層時(shí)所采用的金屬基體材料主要有碳鋼、不銹鋼和A3等鋼基體的鋼管。鋁熱SHS法制備鋼管內(nèi)表面陶瓷涂層所依據(jù)的鋁熱反應(yīng)為:

Fe2O3+2AlAl2O3+2Fe+856kJ制備涂層所采用的主要粉末原料為純鋁粉和Fe2O3粉,并加入適量的SiO2或Al2O3粉末作為稀釋劑。為了加強(qiáng)涂層的硬度和耐磨性等性能,也可以加入碳化鉻等陶瓷硬質(zhì)相顆粒或粉末。

氣相傳輸SHS法所用基體材料主要有:45#鋼、HVG鋼、VK-6、VK-8、硬質(zhì)合金、石墨等。所用涂層材料主要有:Fe-Cr-B、Fe-Cr-B-Al、Ti-B、TiCN、TiN、Cr-Ni-Al-Y等金屬陶瓷合金粉。

真空液相燒結(jié)法涂層的材料體系

所研究的基體材料主要有40#、45#鋼等金屬材料,涂層材料主要有鎳基合金粉及其與碳化物的混合粉。采用鎳基合金粉時(shí)其化學(xué)成分為:C0.65~0.75wt%,Cr24~26wt%,Si3.5~4.2wt%,B3.5~4.2wt%,Mo2.5~4.0wt%,Fe≤10wt%,Ni余量,其中硼含量較高。硼元素除有脫氧作用外,還與鉻和碳等元素形成硬質(zhì)化合物,分散在合金基體中,提高材料的硬《陶瓷學(xué)報(bào)》2002年第2期109度和耐磨性。采用鎳基合金粉與碳化物的混合粉時(shí),原料組成為75%鎳基自熔合金粉末+25%(碳化鉻+鉻粉),其中鎳基合金粉的化學(xué)成分為:C0.7~0.8wt%,Si3.5~4.5wt%,B2.8~3.6wt%,Cr11~14wt%,Fe≤14wt%,Ni余量。

化學(xué)反應(yīng)法涂層的材料體系

采用化學(xué)反應(yīng)法可以制備Al2O3、TiB2、FeAl2O4三元復(fù)相陶瓷涂層,利用化學(xué)反應(yīng)生成新相以及放熱效應(yīng)引起的自蔓延熔焊作用提高涂層的質(zhì)量和涂層與基體之間的結(jié)合力。該方法采用化學(xué)純TiO2、B2O3和分析純Al粉作為反應(yīng)原料,在普通碳素鋼試片上,于950℃進(jìn)行6h的化學(xué)反應(yīng)燒結(jié)。化學(xué)反應(yīng)過程如下:

3TiO2+3B2O3+10Al3TiB2+5Al2O3反應(yīng)后得到Al2O3和TiB2涂層。

該法的基本思路就是設(shè)法使金屬基體與涂層在界面處發(fā)生化學(xué)反應(yīng),使二者通過化學(xué)結(jié)合而牢固地連接在一起。界面處有否化學(xué)反應(yīng)發(fā)生是該技術(shù)成敗的關(guān)鍵,因此必須選擇合適的涂層與基體相匹配。這一方面要考慮到基體與涂層間膨脹系數(shù)的匹配,而更重要的是應(yīng)當(dāng)考慮界面處有無化學(xué)反應(yīng)發(fā)生。基材可選用45號(hào)鋼、嶁皖押轄餞A7及不銹鋼1Cr18Ni9Ti等。

多數(shù)涂層由粘結(jié)底層和陶瓷面層兩部分組成。粘結(jié)底層用化學(xué)純的磷酸鹽、磷酸、鉻酸鹽,以及Ni、Al、Al-Ni-Mo等金屬或合金粉。陶瓷面層用化學(xué)純的磷酸鹽、磷酸、鉻酸鹽、以及SiO2、Al2O3、ZrO2+8%Y2O3、SiO2+12.5~25%MgO等陶瓷粉末。

液態(tài)金屬表面反應(yīng)技術(shù)是在金屬涂覆制造的基礎(chǔ)上開發(fā)的,即將含反應(yīng)元素的特殊材料涂覆在鑄型上,澆注時(shí)與高溫金屬液反應(yīng),在鑄件的特定表面上原位生成含有大量增強(qiáng)顆粒的表面復(fù)合材料。涂覆劑中應(yīng)含有V、Cr、Ni、Si、C等元素。基體材料可選擇45#鋼及其它各種鑄造金屬及合金。

采有硼化反應(yīng)燒結(jié)法可以制備以三元硼化物(Mo2FeB2、Mo2NiB2、WCoB等)為硬質(zhì)相的金屬陶瓷復(fù)合涂層,其三元硼化物硬質(zhì)相是在燒結(jié)過程中形成的。

該方法利用了二元硼化物(如FeB、MoB等)易與金屬發(fā)生反應(yīng)的特性,在燒結(jié)過程形成與金屬基體共存的三元硼化物硬質(zhì)相,消耗掉原料中的二硼化物,而無須單獨(dú)制備三元硼化物。三元硼化物陶瓷硬質(zhì)相的硬度高、抗彎強(qiáng)度高、密度低、斷裂韌性高、耐磨性高、耐腐蝕性好,熱膨脹系數(shù)與鋼相近。因此該系列涂層具有十分優(yōu)異的性能,是當(dāng)前應(yīng)加強(qiáng)研究的重點(diǎn)課題之一。

金屬陶瓷復(fù)合涂層技術(shù)作為重要的材料表面處理技術(shù)和材料復(fù)合技術(shù),通過選用不同的原材料組合體系,能夠制備各種特殊功能的涂層材料。功能豐富的各種金屬陶瓷復(fù)合涂層能夠廣泛應(yīng)用于國(guó)民經(jīng)濟(jì)生產(chǎn)的各個(gè)領(lǐng)域。應(yīng)該進(jìn)一步加強(qiáng)對(duì)金屬陶瓷復(fù)合涂層的原材料粉末體系的研究,不斷開發(fā)性能優(yōu)異、功能卓越、成本低廉、工藝性能優(yōu)良的涂層粉末原材料體系,以便充分滿足國(guó)防、科技和現(xiàn)代化建設(shè)的需要。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國(guó)內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國(guó)腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

中國(guó)腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414