復(fù)合材料與金屬、高聚物、陶瓷并稱為四大材料。今天,一個國家或地區(qū)的復(fù)合材料工業(yè)水平,已成為衡量其科技與經(jīng)濟實力的標(biāo)志之一。先進復(fù)合材料是國家安全和國民經(jīng)濟具有競爭優(yōu)勢的源泉。到2020年,只有復(fù)合材料才有潛力獲得20-25%的性能提升。環(huán)氧樹脂是優(yōu)良的反應(yīng)固化型性樹脂。在纖維增強復(fù)合材料領(lǐng)域中,環(huán)氧樹脂大顯身手。它與高性能纖維:PAN基碳纖維、芳綸纖維、聚乙烯纖維、玄武巖纖維、S或E玻璃纖維復(fù)合,便成為不可替代的重要的基體材料和結(jié)構(gòu)材料,廣泛運用在電子電力、航天航空、運動器材、建筑補強、壓力管雄、化工防腐等六個領(lǐng)域。本文重點論述航空航天先進樹脂基體復(fù)合材料的國內(nèi)外現(xiàn)狀及中國的技術(shù)軟肋問題。

1樹脂基復(fù)合材料的發(fā)展史

樹脂基復(fù)合材料(Resin Matrix Composite)也稱纖維增強塑料(Fiber Reinforced Plastics),是技術(shù)比較成熟且應(yīng)用最為廣泛的一類復(fù)合材料。這種材料是用短切的或連續(xù)纖維及其織物增強熱固性或熱塑性樹脂基體,經(jīng)復(fù)合而成。以玻璃纖維作為增強相的樹脂基復(fù)合材料在世界范圍內(nèi)已形成了產(chǎn)業(yè),在我國不科學(xué)地俗稱為玻璃鋼。

樹脂基復(fù)合材料于1932年在美國出現(xiàn),1940年以手糊成型制成了玻璃纖維增強聚酯的軍用飛機的雷達(dá)機翼的飛機,并于1944年3月在萊特-帕特空軍基地試飛成功。1946年纖維纏繞成型技術(shù)在美國出現(xiàn),為纖維纏繞壓力容器的制造提供了技術(shù)貯備。1949年研究成功玻璃纖維預(yù)混料并制出了表面光潔,尺寸、形狀準(zhǔn)確的復(fù)合材料模壓件。1950年真空袋和壓力袋成型工藝研究成功,并制成直升飛機的螺旋槳。60年代在美國利用纖維纏繞技術(shù),制造出北極星、土星等大型固體火箭發(fā)動機的殼體,為航天技術(shù)開辟了輕質(zhì)高強結(jié)構(gòu)的最佳途徑。在此期間,玻璃纖維-聚酯樹脂噴射成型技術(shù)得到了應(yīng)用,使手糊工藝的質(zhì)量和生產(chǎn)效率大為提高。1961年片狀模塑料(Sheet Molding Compound, 簡稱SMC)在法國問世,利用這種技術(shù)可制出大幅面表面光潔,尺寸、形狀穩(wěn)定的制品,如汽車、船的殼體以及衛(wèi)生潔具等大型制件,從而更擴大了樹脂基復(fù)合材料的應(yīng)用領(lǐng)域。1963年前后在美、法、日等國先后開發(fā)了高產(chǎn)量、大幅寬、連續(xù)生產(chǎn)的玻璃纖維復(fù)合材料板材生產(chǎn)線,使復(fù)合材料制品形成了規(guī)模化生產(chǎn)。拉擠成型工藝的研究始于50年代,60年代中期實現(xiàn)了連續(xù)化生產(chǎn),在70年代拉擠技術(shù)又有了重大的突破。在70年代樹脂反應(yīng)注射成型(Reaction Injection Molding, 簡稱RIM)和增強樹脂反應(yīng)注射成型(Reinforced Reaction Injection Molding, 簡稱RRIM)兩種技術(shù)研究成功,現(xiàn)已大量用于衛(wèi)生潔具和汽車的零件生產(chǎn)。1972年美國PPG公司研究成功熱塑性片狀模型料成型技術(shù),1975年投入生產(chǎn)。80年代又發(fā)展了離心澆鑄成型法,英國曾使用這種工藝生產(chǎn)10m長的復(fù)合材料電線桿、大口徑受外壓的管道等。從上述可知,新生產(chǎn)工藝的不斷出現(xiàn)推動著聚合物復(fù)合材料工業(yè)的發(fā)展。

進入20世紀(jì)70年代,對復(fù)合材料的研究發(fā)跡了僅僅采用玻璃纖維增強樹脂的局面,人們一方面不斷開辟玻纖-樹脂復(fù)合材料的新用途,同時也開發(fā)了一批如碳纖維、碳化硅纖維、氧化鋁纖維、硼纖維、芳綸纖維、高密度聚乙烯纖維等高性能增強材料,并使用高性能樹脂、金屬與陶瓷為基體,制成先進復(fù)合材料(Advanced Composite Materials, 簡稱ACM)。這種先進復(fù)合材料具有比玻璃纖維復(fù)合材料更好的性能,是用于飛機、火箭、衛(wèi)星、飛船等航空航天飛行器的理想材料。

自從先進復(fù)合材料投入應(yīng)用以來,有三件值得一提的成果。第一件是美國全部用碳纖維復(fù)合材料制成一架八座商用飛機--里爾芳2100號,并試飛成功。第二件是采用大量先進復(fù)合材料制成的哥倫比亞號航天飛機,這架航天飛機用碳纖維/環(huán)氧樹脂制作長18.2m、寬4.6m的主貨艙門,用凱芙拉纖維/環(huán)氧樹脂制造各種壓力容器。在這架代表近代最尖端技術(shù)成果的航天收音機上使用了樹脂、金屬和陶瓷基復(fù)合材料。第三件是使用了先進復(fù)合材料作為主承力結(jié)構(gòu),制造了這架可載80人的波音-767大型客運飛機,不僅減輕了重量,還提高了飛機的各種飛行性能。復(fù)合材料在這幾個飛行器上的成功應(yīng)用,表明了復(fù)合材料的良好性能和技術(shù)的成熟,這對于復(fù)合材料在重要工程結(jié)構(gòu)上的應(yīng)用是一個極大的推動。

2先進復(fù)合材料工業(yè)上通常使用環(huán)氧樹脂的品種、性能和特性

復(fù)合材料工業(yè)上使用量最大的環(huán)氧樹脂品種是縮水甘油醚類環(huán)氧樹脂,而其中又以雙酚A型環(huán)氧樹脂為主,雙酚F型環(huán)氧樹脂(DGEBF)和雙酚S型環(huán)氧樹脂 。其次是縮水甘油胺類環(huán)氧樹脂和縮水甘油酯類環(huán)氧樹脂。其他還有酚醛環(huán)氧樹脂;間苯二酚型環(huán)氧樹脂、間苯二酚-甲醛型環(huán)氧樹脂、四酚基乙烷型環(huán)氧樹脂、三羥苯基甲烷型環(huán)氧樹脂、富有柔韌性脂肪族多元醇縮水甘油醚型環(huán)氧樹脂、環(huán)氧丙烯酸樹脂和耐候性的脂環(huán)族環(huán)氧樹脂,其可單獨或者與通用E型樹脂共混,供作高性能復(fù)合材料(ACM)。

縮水甘油胺類環(huán)氧樹脂的優(yōu)點是多官能度、環(huán)氧當(dāng)量高,交聯(lián)密度大,耐熱性顯著提高。目前國內(nèi)外已利用縮水甘油胺環(huán)氧樹脂優(yōu)越的粘接性和耐熱性,來制造碳纖維增強的復(fù)合材料(CFRP)用于飛機二次結(jié)構(gòu)材料。

3復(fù)合材料使用的增強纖維

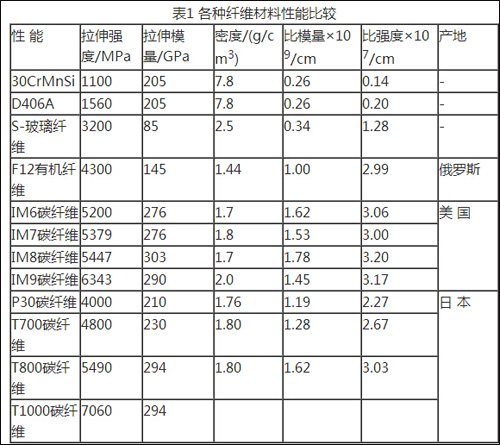

復(fù)合材料所用各種纖維材料性能比較見表1。對一些材料的性能進行了比較。由表1可見,僅玻璃纖維就比金屬材料的比強度、比模量分別提高了540%、31%,碳纖維的提高則更為顯著。據(jù)文獻報道,由鍵能和鍵密度計算得出的單晶石墨理論強度高達(dá)150GPa[1]。因此碳纖維的進一步開發(fā)潛力是十分巨大的。日本東麗公司的近期目標(biāo)是使碳纖維抗拉強度達(dá)到8.5 GPa、模量730 GPa。毋庸置言,碳纖維仍將是今后固體火箭發(fā)動機殼體和噴管的主要材料。

開發(fā)碳纖維復(fù)合材料的其他應(yīng)用大有作為,如飛機及高速列車剎車系統(tǒng)、民用飛機及汽車復(fù)合材料結(jié)構(gòu)件、高性能碳纖維軸承、風(fēng)力發(fā)電機大型葉片、體育運動器材(如滑雪板、球拍、漁桿)等。隨著碳纖維生產(chǎn)規(guī)模的擴大和生產(chǎn)成本的逐步下降,在增強混凝土、新型取暖裝置、新型電極材料乃至日常生活用品中的應(yīng)用也必將迅速擴大[2~4]。我國為配合北京奧運會,擬大力開發(fā)新型CFRP建材及與環(huán)保,日用消費品相關(guān)的高科技CFRP新市場[5]。

碳纖維是一種高強度、高模量材料,理論上大多數(shù)有機纖維都可被制成碳纖維,實際用作碳纖維原料的有機纖維主要有三種:粘膠纖維、瀝青纖維、聚丙烯腈纖維。當(dāng)前固體火箭發(fā)動機結(jié)構(gòu)件用的碳纖維大多由聚丙烯腈纖維制成[6]。

碳纖維的開發(fā)始于二十世紀(jì)六十年代,起初用于耐燒蝕喉襯、擴張段材料,后來逐漸在其它結(jié)構(gòu)件上應(yīng)用。自八十年代以來,碳纖維發(fā)展較大:① 性能不斷提高;七、八十年代主要以3000MPa的碳纖維為主。九十年代初普遍使用的IM7、IM8纖維強度達(dá)到5300MPa。九十年代末T1000纖維強度達(dá)到7000MPa,并已開始工程應(yīng)用。② 品種不斷增多。以日本東麗公司為例,1983年生產(chǎn)的碳纖維品種只有4種,到1995年碳纖維品種達(dá)21種之多。不同種類、不同性能的碳纖維可滿足不同需要,為碳纖維復(fù)合材料的廣泛應(yīng)用提供了堅實基礎(chǔ)[5]。

4國防、軍工及航空航天用樹脂基復(fù)合材料

據(jù)有關(guān)資料報導(dǎo),航天飛行器的質(zhì)量每減少1干克,就可使運載火箭減輕500千克,而一次衛(wèi)星發(fā)射費用達(dá)幾千萬美元。高成本的因素,使得結(jié)構(gòu)材料質(zhì)輕,高性能顯得尤為重要。利用纖維纏繞工藝制造的環(huán)氧基固體發(fā)動機罩耐腐蝕、耐高溫、耐輻射,而且密度小、剛性好、強度高、尺寸穩(wěn)定。再如導(dǎo)彈彈頭和衛(wèi)星整流罩、宇宙飛船的防熱材料、太陽能電池陣基板都采用了環(huán)氧基及環(huán)氧酚醛基纖維增強材料來制造。處于航天航空飛行及其安全的考慮所需,作為結(jié)構(gòu)材料應(yīng)具有輕質(zhì)高強、高可靠性和穩(wěn)定性,環(huán)氧碳纖維復(fù)合材料成為不可缺少的材料。

高性能環(huán)氧復(fù)合材料采用的增強材料主要是碳纖維(CF)以及CF和芳綸纖維(K-49)或高強玻璃纖維(S-GF)的混雜纖維。所用基體材料環(huán)氧樹脂約占高性能復(fù)合材料樹脂用量的90%左右。高性能復(fù)合材料成型工藝多采用單向預(yù)浸料干法鋪層,熱壓罐固化成型。高性能環(huán)氧復(fù)合材料已廣泛應(yīng)用在各種飛機上。以美國為例,20世紀(jì)60年代就開始應(yīng)用硼/環(huán)氧復(fù)合材料作飛機蒙皮、操作面等。由于硼纖維造價太貴,70年代轉(zhuǎn)向碳/環(huán)氧復(fù)合材料,并得到快速發(fā)展。大致可分為三個階段。第一階段應(yīng)用于受力不大的構(gòu)件,如各類操縱面、舵面、擾流片、副翼、口蓋、阻力板、起落架艙門、發(fā)動機罩等次結(jié)構(gòu)上。第二階段應(yīng)用于承力大的結(jié)構(gòu)件上,如安定面、全動平尾和主受力結(jié)構(gòu)機翼等。第三階段應(yīng)用于復(fù)雜受力結(jié)構(gòu),如機身、中央翼盒等。一般可減重20%~30%。目前軍機上復(fù)合材料用量已達(dá)結(jié)構(gòu)重量的25%左右,占到機體表面積的80%。高性能環(huán)氧復(fù)合材料在國外軍機和民機上的應(yīng)用實例較多。

我國于1978年首次將碳-玻/環(huán)氧復(fù)合材料用于強-5型飛機的進氣道側(cè)壁。據(jù)有關(guān)會專家介紹,20世紀(jì)80年代在多種軍機上成功地將C/EP用作垂直安定面、舵面、全動平尾和機翼受力盒段壁板等主結(jié)構(gòu)件。

宇航工業(yè)中除燒蝕復(fù)合材料外,高性能復(fù)合材料應(yīng)用也很廣泛。如三叉戟導(dǎo)彈儀器艙錐體采用C/EP后減重25%~30%,省工50%左右。還用作儀器支架及三叉戟導(dǎo)彈上的陀螺支架、彈射筒支承環(huán),彈射滾柱支架、慣性裝置內(nèi)支架和電池支架等55個輔助結(jié)構(gòu)件。由于減重,使射程增加342km。德爾塔火箭的保護罩和級間段亦由C/EP制造。美國衛(wèi)星和飛行器上的天線、天線支架、太陽能電池框架和微波濾波器等均采用C/EP定型生產(chǎn)。國際通訊衛(wèi)星V上采用C/EP制作天線支撐結(jié)構(gòu)和大型空間結(jié)構(gòu)。宇航器“空中旅行者”的高增益天線次反射器和蜂窩夾層結(jié)構(gòu)的內(nèi)外蒙皮采用了K-49/EP。航天飛機用Nomex蜂窩C/EP復(fù)合材料制成大艙門,C/EP尾艙結(jié)構(gòu)壁板等。

4.1 國內(nèi)外發(fā)展現(xiàn)狀及趨勢

航天高新技術(shù)對航天先進復(fù)合材料的要求越來越高,促使先進復(fù)合材料向幾個方向發(fā)展:① 高性能化,包括原材料高性能化和制品高性能化。如用于航空航天產(chǎn)品的碳纖維由前幾年普遍使用的T300已發(fā)展到T700、T800甚至T1000。而一般環(huán)氧樹脂也逐步被韌性更好的、耐溫更高的增韌環(huán)氧樹脂、雙馬樹脂和聚酰亞胺樹脂等取代;對復(fù)合材料制品也提出了輕質(zhì)、耐磨損、耐腐蝕、耐低溫、耐高溫、抗氧化等要求。② 低成本化,低成本生產(chǎn)技術(shù)包括原材料、復(fù)合工藝和質(zhì)量控制等各個方面。③ 多功能化,航天先進復(fù)合材料正由單純結(jié)構(gòu)型逐步實現(xiàn)結(jié)構(gòu)與功能一體化,即向多功能化的方向發(fā)展。

碳纖維增強復(fù)合材料(CFRP)是目前最先進的復(fù)合材料之一。它以其輕質(zhì)高強、耐高溫、抗腐蝕、熱力學(xué)性能優(yōu)良等特點,廣泛用作結(jié)構(gòu)材料及耐高溫抗燒蝕材料,是其它纖維增強復(fù)合材料所無法比擬的。

4.2用于固體發(fā)動機殼體的樹脂基體

環(huán)氧樹脂由于力學(xué)、熱學(xué)性能優(yōu)異,電氣性能優(yōu)良,耐化學(xué)介質(zhì)性、耐候性好及工藝性優(yōu)良等優(yōu)點,數(shù)十年來一直是固體火箭發(fā)動機復(fù)合材料樹脂基體的主體,預(yù)計今后相當(dāng)長時間內(nèi)仍將如此。環(huán)氧樹脂的缺點是耐沖擊損傷能力差,耐熱性較低(<170℃),在濕熱環(huán)境下力學(xué)性能下降明顯。這些年來環(huán)氧樹脂的發(fā)展經(jīng)歷了剛性環(huán)氧→柔性環(huán)氧→剛性環(huán)氧的過程。但居主導(dǎo)地位的一直是剛性雙酚A二縮水甘油醚型環(huán)氧樹脂。如美國“三叉戟-1”、“三叉戟-2”導(dǎo)彈以及“飛馬座”火箭采用的HBRF-55A配方就以E-PON826為主。多年來各國都在通過加入柔性單元改進環(huán)氧樹脂的韌性,通過加入新型剛性鏈單元結(jié)構(gòu)或使用芴型芳香胺固化劑來提高耐熱性,并分別取得了預(yù)期的效果[7,8]。

4.3用于固體發(fā)動機噴管的耐熱樹脂基體

耐高溫結(jié)構(gòu)復(fù)合材料用的新型熱固性樹脂一般指芳雜環(huán)高聚物,如聚酰亞胺、聚苯砜等,它們的耐熱性比改性環(huán)氧和多官能團環(huán)氧更高,其中聚酰亞胺是目前耐熱性最好、已實現(xiàn)工業(yè)化生產(chǎn)的重要品種。聚酰亞胺中的雙馬來酰亞胺(BMI)既具有聚酰亞胺耐高溫、耐濕熱、耐輻射的特點,又有類似于環(huán)氧樹脂較易加工的優(yōu)點。但缺點是熔點高、溶解性差、脆性大,如HexcelF650是成熟的第二代BMI樹脂。在非常潮濕的情況下,最高連續(xù)使用溫度為204.4℃,采用HexcelF650基復(fù)合材料的導(dǎo)彈經(jīng)噴氣式戰(zhàn)斗機超聲速沖刺后,能承受比預(yù)料更嚴(yán)酷的熱環(huán)境。如能應(yīng)用于固體發(fā)動機殼體,對其綜合性能的提高十分有利。目前的主要問題是BMI的固化溫度(約300℃)和固化壓強(約1.5MPa)均比較高,使纏繞型組合芯模和殼體內(nèi)絕熱層難以承受[6,9,10]。

氰酸酯樹脂(CE)是二十世紀(jì)八十年代開發(fā)的一類新型樹脂。主要用途有:高性能印刷電路板、高性能透波結(jié)構(gòu)材料(如雷達(dá)罩)、航空航天用高韌性結(jié)構(gòu)復(fù)合材料。最早應(yīng)用于宇航領(lǐng)域的商品化氰酸酯基復(fù)合材料為美國Narmco公司的R-5254C,它是碳纖維增強的CE與其它樹脂的混合物。隨后,一些供應(yīng)CE基復(fù)合材料預(yù)浸料的公司,在CE中加入玻璃化溫度高于170℃的非晶態(tài)熱塑性樹脂如聚碳酸酯(PC)、聚砜(PS)、聚醚砜(PES)等,使CE保持優(yōu)良耐濕熱性能和介電性能的同時,沖擊后壓縮強度(CAI)值達(dá)到240~320MPa,其使用溫度與改性后的PI、BMI相當(dāng)。如Ciba-geigy生產(chǎn)的ArocyL-10和RTX366的熔融物粘度極小,只有0.1Pa·s,特別適用于纖維速浸法制預(yù)浸料,在SRM研制中有著廣闊的應(yīng)用前景。“YLA公司”使用XU71787-07試制成碳纖維增強預(yù)浸料,經(jīng)質(zhì)量評估認(rèn)為可制作衛(wèi)星天線[11~13]。

液晶聚合物是熱塑性樹脂中較為獨特和優(yōu)異的一類,目前主要有芳族均聚酯和共聚酯。它們是一種自增強材料,高分子主鏈?zhǔn)怯蓜傂曰虬雱傂枣湺魏腿嵝枣湺瓮ㄟ^分子裁剪設(shè)計而成,在熔融狀態(tài)呈液晶態(tài),在冷卻過程中這種有序性保留,使材料獲得優(yōu)異的力學(xué)性能。典型牌號有美國的Vectra樹脂,Ekond樹脂等。液晶聚合物既可以單獨成型(如美國在1990年研制了所有結(jié)構(gòu)部件均由液晶聚合物制作的固體火箭發(fā)動機),也可以作為復(fù)合材料的樹脂基體。通過注塑、模壓、擠壓成型、或制成帶狀、薄膜狀材料纏繞成型發(fā)動機殼體[14,15]。

國內(nèi)外噴管用樹脂基防熱材料的發(fā)展經(jīng)歷大致相同,從玻璃/酚醛、高硅氧/酚醛到碳/酚醛、碳/聚芳基乙炔,從單功能到多功能、低性能到高性能,樹脂體系經(jīng)歷了從酚醛樹脂、改性酚醛樹脂到高性能樹脂。目前對聚苯并咪唑、聚喹口惡啉、聚苯并唑、聚苯并噻唑、聚芳基乙炔等高性能樹脂的應(yīng)用研究已成為熱點,是樹脂基防熱材料發(fā)展的方向。由于碳/酚醛復(fù)合材料具有生產(chǎn)周期短、制造成本低、性能適中等特點,是目前固體發(fā)動機噴管燒蝕防熱材料中廣泛使用的材料之一,主要用在如噴管擴張段一類受熱流強度較低的部件上;又因其價格低廉,甚至在美國航天飛機助推器的噴管喉襯上也使用碳/酚醛材料。國外典型的碳/酚醛材料有FM5055、MX4957A等牌號,所用酚醛樹脂多以Ba(OH)2、NH4OH等為催化劑合成。酚醛樹酯雖耐燒蝕性優(yōu)良,但重現(xiàn)性不好,燒蝕可預(yù)示性差[1,16]。

酚醛樹脂典型的改性途徑有共聚改性,包括引進氰基、硼元素、芳環(huán)有機硅,以及采用二苯醚甲醛樹脂、芳烷基甲醛樹脂改性等;如氰基酚醛樹脂的熱氧化穩(wěn)定性明顯提高,分解溫度達(dá)440℃,1000℃下的產(chǎn)炭率達(dá)68%~70%。為了使酚醛樹酯獲得更高性能,我國廣大科技工作者在酚醛樹脂改性方面做了大量的研究工作,相繼開發(fā)了硼酚醛、鉬酚醛、高成碳酚醛等新型酚醛樹脂。

聚芳基乙炔(PAA)是一種最有可能取代酚醛樹脂作為燒蝕防熱材料基體的樹脂。它是一種僅含碳元素和氫元素的高度交聯(lián)的芳族亞苯基聚合物,由二乙炔基苯和苯乙炔聚合而成。理論成炭率高達(dá)90%;聚合時無低分子副產(chǎn)物逸出;樹脂吸水率極低,僅為0.1%~0.2%,遠(yuǎn)遠(yuǎn)低于酚醛樹脂的5%~10%。

PAA最主要的優(yōu)點是玻璃化溫度極高,燒蝕重現(xiàn)性好,高溫力學(xué)性能保持率高。美國宇航公司用T300和PAA制作的復(fù)合材料試件。室溫下層間拉伸強度為5.3MPa,400℃時降為1.4MPa;標(biāo)準(zhǔn)碳/酚醛(FM5055)制作的室溫層間拉伸強度僅為4.2MPa;260e時已下降到0.3MPa[1]。我國華東理工大學(xué)已能制備出應(yīng)用于航天領(lǐng)域的耐燒蝕PAA樹脂,樹脂成碳率達(dá)85%。航天四院43所進行了聚芳基乙炔樹脂成碳率、復(fù)合工藝性能、力學(xué)性能等方面的探索性研究,試驗表明,碳/聚芳基乙炔復(fù)合材料成碳率、耐燒蝕性能遠(yuǎn)遠(yuǎn)優(yōu)于迄今已應(yīng)用的碳/酚醛復(fù)合材料。目前存在的主要問題是PAA的多苯環(huán)結(jié)構(gòu)所引起基體性脆以及PAA與碳布浸潤性差帶來的復(fù)合材料層間力學(xué)性能不佳。

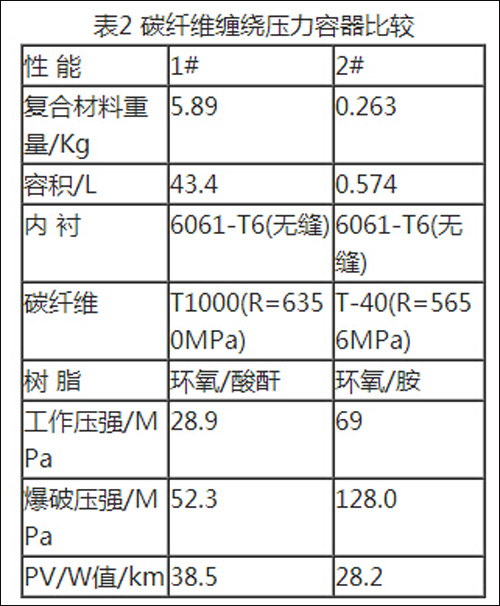

碳纖維復(fù)合材料因其較高的比強度、比模量在國外先進戰(zhàn)略、戰(zhàn)術(shù)固體火箭發(fā)動機方面應(yīng)用較多,新型陸基機動固體洲際導(dǎo)彈一、二、三級發(fā)動機殼體、新一代中程地地戰(zhàn)術(shù)導(dǎo)彈發(fā)動機殼體。如美國“侏儒”小型地對地洲際彈道導(dǎo)彈三級發(fā)動機燃燒室殼體由IM-7碳纖維/HBRF-55A環(huán)氧樹脂纏繞制作,殼體容器特性系數(shù)PV/W≥39KM;三叉戟(D5)第一、二級固體發(fā)動機殼體采用碳/環(huán)氧制作,其性能較凱芙拉/環(huán)氧提高30%[17~20];“愛國者”導(dǎo)彈及其改進型,其發(fā)動機殼體開始采用D6AC鋼,到/PAC-30導(dǎo)彈發(fā)動機上已經(jīng)采用了T800纖維/環(huán)氧復(fù)合材料;此外,由美國陸軍負(fù)責(zé)開發(fā)的一種新型超高速導(dǎo)彈系統(tǒng)中的小型動能導(dǎo)彈(CKEM),其殼體采用了T1000碳纖維/環(huán)氧復(fù)合材料,使發(fā)動機的質(zhì)量比達(dá)到0.82。美國的戰(zhàn)略導(dǎo)彈“侏儒”三級發(fā)動機殼體,“三叉戟”一、二、三級發(fā)動機殼體的復(fù)合材料裙,民兵系列發(fā)動機的噴管擴張段,部分固體發(fā)動機及高速戰(zhàn)術(shù)導(dǎo)彈如美國的THAAD、ERINT等。從二十世紀(jì)六十年代末開始,航天領(lǐng)域中以S玻纖和Kevlar-49纖維復(fù)合的金屬內(nèi)襯輕質(zhì)壓力容器逐漸取代傳統(tǒng)的全金屬壓力容器。美國在1975年開始了輕質(zhì)復(fù)合材料氣瓶及儲箱研制,采用S-玻纖/環(huán)氧、Kevlar/環(huán)BADCy/E-51/線性酚醛樹脂氧纏繞復(fù)合材料。隨著碳纖維性能提高及成本大幅度下降,碳纖維與低成本鋁內(nèi)襯制造技術(shù)相結(jié)合,使得費用低、質(zhì)量輕、性能高、可靠性好的高壓容器的生產(chǎn)成為現(xiàn)實。表2是美國SCI(Structural Composites Industries)生產(chǎn)的兩種金屬內(nèi)襯碳纖維纏繞壓力容器材料及性能比較情況。由表2看出,目前空間用復(fù)合材料基體主要采用環(huán)氧樹脂。

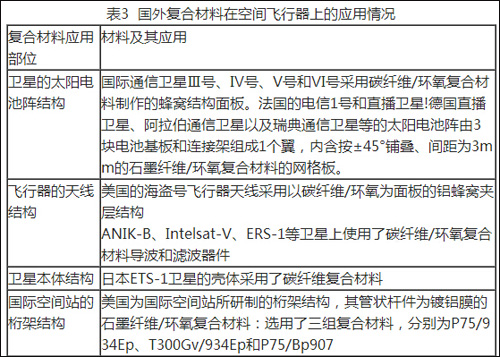

此外,國外以復(fù)合材料取代金屬制造空間飛行器(衛(wèi)星、空間站、航天飛機等)構(gòu)件目前已取得一定程度的應(yīng)用。表3是國外復(fù)合材料在空間飛行器上的一些應(yīng)用情況[18~20]。

由于碳纖維的密度、耐熱性、剛性等方面的優(yōu)勢,增強纖維以碳纖維為主。碳纖維復(fù)合材料在空間技術(shù)上的應(yīng)用,國內(nèi)也有成功范例,如我國的第一顆實用通信衛(wèi)星應(yīng)用了碳纖維/環(huán)氧復(fù)合材料拋物面天線系統(tǒng);第一顆太陽同步軌道“風(fēng)云一號”氣象衛(wèi)星采用了多折迭式碳纖維復(fù)合材料剛性太陽電池陣結(jié)構(gòu)等。

隨著航空航天工業(yè)的迅速發(fā)展,對材料的要求也日益苛刻,一個國家新材料的研制與應(yīng)用水平,在很大程度上體現(xiàn)了一個國家的國防和科研水平,因此許多國家都把新材料的研制與應(yīng)用放在科研工作的重要地位。

4.4火箭發(fā)動機殼體用韌性環(huán)氧樹脂基體

為了適應(yīng)航空航天領(lǐng)域日益苛刻的要求,通用環(huán)氧樹脂已不能滿足要求,世界各國都在致力于開發(fā)各種高性能環(huán)氧樹脂,以便于開發(fā)同高性能增強材料(如芳綸、碳纖維等)相匹配的樹脂體系。

但總結(jié)起來,大都是在保證環(huán)氧樹脂優(yōu)異的工藝性的前提下,實現(xiàn)環(huán)氧樹脂的多官能化,以改善其固化物的耐熱性和粘接性。

比較常用的有4,4‘-二氨基二苯甲烷四縮水甘油胺(TGDDM),鑒于性能價格比,它可能是最實用的高性能環(huán)氧樹脂。它具有優(yōu)良的耐熱性,長時高溫性能和機械強度保持率,固化收縮低,化學(xué)和輻射穩(wěn)定性好,還可用于高性能結(jié)構(gòu)膠粘劑,結(jié)構(gòu)層壓板和耐高能輻射材料,國內(nèi)外有許多學(xué)者從事TGDDM環(huán)氧體系的研究與開發(fā)工作,并取得了較大成績。

特別值得指出的是,我國科技工作者經(jīng)多年研究,開發(fā)了商品名為TDE-85的三官能團環(huán)氧樹脂,其化學(xué)名為4,5-環(huán)氧己烷-1,2-二甲酸二縮水甘油酯,其分子中含有兩個反應(yīng)活性高的縮水甘油酯基和一個反應(yīng)活性與前者差別很大的脂環(huán)環(huán)氧基。該樹脂是一種工藝性、耐熱性均很優(yōu)異的高性能環(huán)氧樹脂,西北工業(yè)大學(xué)、哈爾濱玻璃鋼研究所等單位用TDE-85環(huán)氧樹脂為基體材料制作的復(fù)合材料,應(yīng)用在某些有特殊需要的產(chǎn)品上已獲得令人滿意的結(jié)果。

以碳纖維為增強劑的先進樹脂基復(fù)合材料是航空航天工業(yè)中最重要材料之一。飛行器減重仍然是今后面臨的關(guān)鍵問題。此外,對包括飛行器在內(nèi)的許多國防裝備的隱身也是需要解決的另一關(guān)鍵問題。因此,對先進復(fù)合材料,不僅要求其具有高的比強度、比模量和韌性,而且要求具有隱身性能,即兼有結(jié)構(gòu)及功能性能。發(fā)展先進復(fù)合材料關(guān)鍵之一是開發(fā)綜合性能優(yōu)異的樹脂基體。目前研究樹脂基體主要目標(biāo)是:

a. 高韌性的樹脂基體,如復(fù)合材料的沖擊后壓縮強度(CAl)>300 MPa的樹脂基體。

b. 具有高透波率的樹脂基體,其tan&約0.3X 10-2。

c. 吸收雷達(dá)波的樹脂基體。

d. 耐熱300℃以上的樹脂基體。

e. 適用于RTM等新型工藝的樹脂基體。

其中,a、b、d和e已研制成功,但我國尚有一定差距。c仍為空白。研究和開發(fā)樹脂基體的途徑是以原有樹脂改性為主,合成新品種并重。

環(huán)氧樹脂由于性能優(yōu)異,數(shù)十年來一直是火箭發(fā)動機殼體用復(fù)合材料樹脂基體的主體,預(yù)計今后相當(dāng)長時間內(nèi)仍將如此.這些年來曾經(jīng)歷過剛性環(huán)氧-柔性環(huán)氧-剛性環(huán)氧的再認(rèn)識過程,但居主導(dǎo)地位的一直是剛性雙酚A二縮水甘油醚的環(huán)氧混合物。環(huán)氧樹脂的固有缺點是耐沖擊損傷能力差,耐熱性能也較低(小于170℃),火箭發(fā)動機在高速下飛行,外表面必須良好絕熱,以防御氣動加熱影響,這樣則加大了發(fā)動機的惰性質(zhì)量。多年來各國都在努力改進環(huán)氧樹脂性能,例如提高韌性或耐熱性,以不斷提高發(fā)動機的性能。許多研究工作表明環(huán)氧樹脂改進仍有很大潛力。

4.4.1橡膠類彈性體增韌環(huán)氧樹脂

這一類最常用的是液體橡膠。橡膠改性劑(彈性體)通常帶有活性端基(如羧基、羥基、氨基等)與環(huán)氧基反應(yīng)形成嵌段。在樹脂固化過程中,這些橡膠類彈性體嵌段一般能從基體中析出,在物理上形成兩相結(jié)構(gòu),其斷裂韌性GIC比未增韌的樹脂有很大幅度的提高。研究表明,正確控制反應(yīng)性橡膠與環(huán)氧樹脂體系中的相分離過程是增韌能否成功的關(guān)鍵。

4.4.2熱塑性工程塑料增韌環(huán)氧樹脂

80年代又興起用耐熱性強韌性熱塑性樹脂來增韌環(huán)氧樹脂。這些熱塑性樹脂本身具有良好的韌性,而且模量和耐熱性較高,作為增韌劑加入到環(huán)氧樹脂中同樣能形成顆粒分散相,它們的加入使環(huán)氧樹脂的韌性得到提高,而且不影響環(huán)氧固化物的模量和耐熱性。但熱塑性樹脂的加入,往往導(dǎo)致體系的粘度增大,且增韌的效果在一定范圍內(nèi)隨添加量增大而增大,這給這類樹脂的工程應(yīng)用帶來了諸多難題,尤其是諸如火箭發(fā)動機殼體的纏繞成型工藝,但熱塑性樹脂還是一種很有前途的環(huán)氧增韌劑。

近年來發(fā)展了用耐熱性高、力學(xué)性能良好的熱塑性工程塑料來增韌熱固性樹脂,如聚醚砜、聚碳酸酯、聚醚醚酮和聚酰亞胺。從而在不降低體系的玻璃化溫度、強度和硬度等優(yōu)點的情況下改善高交聯(lián)體系的韌性。八十年代初首次報道用Ultem1000a聚醚酰亞胺(PEI)改性環(huán)氧樹脂的研究。李善君等合成了一系列與環(huán)氧樹脂具有良好相容性的結(jié)構(gòu)新穎的可溶性聚醚酰亞胺PEI。在Epon-828和TGDDM環(huán)氧樹脂體系中取得了非常優(yōu)異的增韌效果。材料斷裂能提高5倍,模量和玻璃化溫度維持不變[21,22]。以少量組分的聚醚酰亞胺PEI構(gòu)成網(wǎng)狀連續(xù)相而形成了“雙連續(xù)”和“相反轉(zhuǎn)”的相結(jié)構(gòu)。因此控制體系的相結(jié)構(gòu)成為制備高性能復(fù)合材料基體樹脂和粘合劑的重要手段。在此基礎(chǔ)上,深入開展了新穎聚醚酰亞胺對熱固性樹脂的增韌改性研究[23~27]。通過對聚合反應(yīng)誘導(dǎo)相分離規(guī)律的研究和應(yīng)用,研究固化反應(yīng)和相分離速度的各種影響因素,了解相分離所遵循的動力學(xué)模型,控制分相條件,成功獲得了高強度耐熱性能優(yōu)良的、能適用于航空航天工業(yè)的高性能基體樹脂。

4.4.3熱致性液晶聚合物增韌環(huán)氧樹脂

液晶聚合物(LCP)中都含有大量的剛性介晶單元和一定量的柔性間隔段,其結(jié)構(gòu)特點決定了它的優(yōu)異性能。它在加工過程中受到剪切力作用具有形成纖維狀結(jié)構(gòu)的特性,因而能產(chǎn)生高度自增強作用。TLCP增韌環(huán)氧樹脂的機理主要為裂紋釘錨作用機制。少量TLCP原纖存在可以阻止裂紋發(fā)展,提高了基體的韌性,而材料的耐熱性及剛度則基本不損失。隨著研究的進展,熱致性液晶聚合物增韌環(huán)氧樹脂作為一種新的技術(shù),必將在工程應(yīng)用中發(fā)揮重要的作用。

4.4.4改變交聯(lián)網(wǎng)絡(luò)的化學(xué)結(jié)構(gòu)增韌環(huán)氧樹脂

增韌的根本潛力在于提高基體的屈服形變能力。有關(guān)這方面的研究主要集中在,在保證基體達(dá)到一定的熱變形溫度下,盡可能多地在其分子結(jié)構(gòu)中引入柔性段。具體地說,可以通過加第二組分或改變固化劑兩種方法來實現(xiàn)。鑒于我們采用環(huán)氧樹脂作纖維纏繞殼體用樹脂主要是因為其良好的粘接性和優(yōu)異的工藝性,故選用合適的增韌劑以改變體系的結(jié)構(gòu)作為一種廉價、易行的方法,在工程中將有很廣闊的應(yīng)用前景。

4.5火箭發(fā)動機殼體用耐熱增韌改性環(huán)氧樹脂基體

4.5.1氰酸酯改性環(huán)氧樹脂

氰酸酯改性環(huán)氧樹脂是一種新型的高性能復(fù)合材料基體,同環(huán)氧樹脂相比,具有優(yōu)良的介電性能、耐濕熱性能,同氰酸酯樹脂相比,其性能/價格比更好,并在某些性能上超過氰酸酯樹脂(如吸濕性和韌性),同時具有良好的加工性能。氰酸酯改性環(huán)氧樹脂主要用作復(fù)合材料共聚預(yù)浸料和高性能復(fù)合基體材料。現(xiàn)在大多數(shù)商品化的氰酸酯樹脂是氰酸酯/環(huán)氧樹脂。以改性環(huán)氧樹脂為樹脂基體制備的復(fù)合材料具有良好的鋪覆性和貯存穩(wěn)定性,其復(fù)合材料板材具有優(yōu)異的力學(xué)性能、耐熱性和耐濕性[28]。氰酸酯改性環(huán)氧樹脂能形成有工程實用價值的新型材料樹脂基體,這類樹脂基體主要用于飛機艙內(nèi)材料/飛機發(fā)動機用管材、透平機用樹脂基復(fù)合材料、摩擦材料和復(fù)合材料等,因此在電子元器件、電絕緣涂料、航空材料、纖維填充材料等方面有廣闊的應(yīng)用前景[29]。在國外,氰酸酯改性環(huán)氧樹脂廣泛應(yīng)用于航天航空、電子電氣、機電、機械等眾多領(lǐng)域。我國在應(yīng)用方面的研究報道并不多[30~37,38~44] ,且多集中在電路板研制領(lǐng)域。據(jù)報道[29]以氰酸酯改性的環(huán)氧樹脂覆銅板,可有效提高覆銅板的電性能,其性能超過了FR-4標(biāo)準(zhǔn)環(huán)氧樹脂覆銅,能夠滿足現(xiàn)代工業(yè)要求。

4.5.2雙馬來亞胺樹脂改性環(huán)氧樹脂復(fù)合材料

隨著航空航天工業(yè)的發(fā)展,對復(fù)合材料的性能要求越來越高,高性能復(fù)合材料需要高性能樹脂作基體樹脂。通常高性能樹脂基體具有特殊的化學(xué)結(jié)構(gòu)和成型特性,在高溫下具有高的尺寸穩(wěn)定性、優(yōu)異的熱氧化穩(wěn)定性、低吸濕性、耐磨性、耐輻射、優(yōu)異的綜合力學(xué)性能。

以高性能樹脂為基體的復(fù)合材料能在高溫氧化、腐蝕等惡劣環(huán)境下作為結(jié)構(gòu)材料長期使用。以環(huán)氧樹脂為基體的復(fù)合材料已不能滿足高性能要求,聚酰亞胺樹脂以其優(yōu)異的耐熱性和良好的力學(xué)性能、介電性能、耐濕熱性、抗輻射性等特點作為環(huán)氧樹脂的改性材料得到了廣泛地關(guān)注[45]。

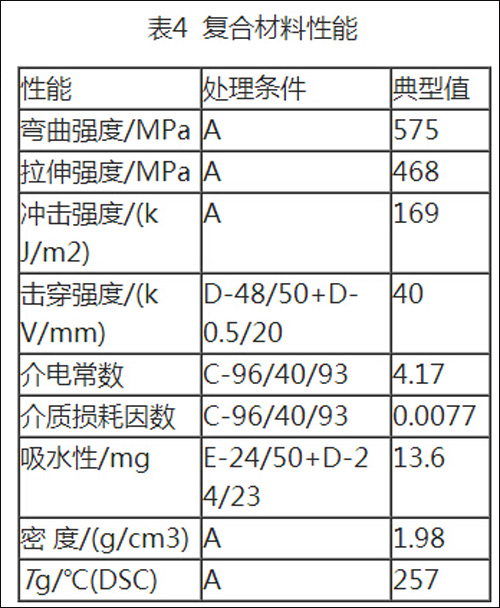

采用芳香族二胺和BMI樹脂共改性環(huán)氧樹脂在耐熱性、力學(xué)性能、介電性能保相對穩(wěn)定的同時,改善其工藝性和韌性。環(huán)氧、二胺、雙馬來酰亞胺與7628M玻璃布復(fù)合板的性能見表4。以二氨基二苯甲烷、雙馬來酰亞胺樹脂共同改性的環(huán)氧樹脂在常溫下為棕色透明液體(溶劑為二甲基甲酰胺),在室溫下存放時間長;以此樹脂為基體制得的玻璃纖維布預(yù)浸料具有良好的儲存穩(wěn)定性;復(fù)合材料具有優(yōu)異的力學(xué)性能、耐熱性、耐濕熱性能和介電性能,可廣泛地應(yīng)用于高性能結(jié)構(gòu)材料領(lǐng)域。

BMI/DDM/EP/2MZ體系可使固化反應(yīng)的溫度降低,成型工藝性好,固化產(chǎn)物增韌效果明顯,以其為基體制作的玻璃纖維復(fù)合材料具有優(yōu)良的力學(xué)性能,在150℃的高溫強度保留率達(dá)80%以上。

該復(fù)合材料是一種性能較好成本較低的耐高溫復(fù)合材料可廣泛用于國民經(jīng)濟各領(lǐng)域[46,47]。

針對環(huán)氧樹脂(EP)耐濕熱性差和韌性不足的缺點,用雙馬來酰亞胺(BMI)對常用的芳香族二元胺(DA)固化劑進行擴鏈改性,研究了改性4,4′-二氨基二苯砜(DDS)固化劑,對7種環(huán)氧樹脂固化物的力學(xué)性能、熱性能和工藝性能的影響,優(yōu)化出一種BMI改性環(huán)氧樹脂基體,改性樹脂澆鑄體韌性好,耐熱性高:斷裂韌性GIC 195J/m2;斷裂延伸率3.37%;Tg218℃;135℃彎曲強度保持率72.2%;沸水飽和吸濕率3.3%;其碳纖維復(fù)合材料綜合性能良好,斷裂韌性高,耐濕熱性好,橫向拉伸強度75.5MPa,層間斷裂韌性GIC267J/m2;135℃濕態(tài)彎曲強度保持率70.5%;132℃濕態(tài)層間剪切強度保持率49.5%[48]。

4.5.3用于基體樹脂基復(fù)合材料的耐熱增韌改性劑 — 烯丙基苯基化合物

二烯丙基雙酚A (DABPA) 是烯丙基苯基化合物的一種,其最主要的用途是作環(huán)氧樹脂等反應(yīng)固化性樹脂的耐熱增韌改性劑。其結(jié)構(gòu)如右式:自從1984年美國Ciba-Geigy公司推出其優(yōu)秀品牌Xu292 ( Matrimid5292 ) [49]以來,因其性能和工藝頗佳引起國內(nèi)外高度重視,成為耐熱高韌性基體樹脂研究熱點。這個樹脂體系的主要料就是DABPA通過與雙馬來酞亞胺(BMI)共聚,使質(zhì)脆的BMI樹脂的斷裂韌性顯著提高,使BMI型樹脂基復(fù)合材料很快實現(xiàn)了實用化,其構(gòu)件已在F-22等先進戰(zhàn)斗機的主承力部位得到應(yīng)用。我國的這類BMI型基體及其復(fù)合材料的研究,已達(dá)到較高水平并開始了實用化,為BMI和環(huán)氧等基體樹脂的研制和生產(chǎn)提供優(yōu)質(zhì)的國產(chǎn)配套材料。

4.6巡航導(dǎo)彈、超聲速巡航導(dǎo)彈、高超聲速巡航導(dǎo)彈樹脂基結(jié)構(gòu)復(fù)合材料[50]

從2007年開始,樹脂基結(jié)構(gòu)復(fù)合材料在國內(nèi)巡航導(dǎo)彈領(lǐng)域迎來了重大的發(fā)展契機,以下一代巡航導(dǎo)彈、超聲速巡航導(dǎo)彈、高超聲速巡航導(dǎo)彈為先鋒的新型導(dǎo)彈武器研究工作全面啟動,在耐高溫、大射程、輕質(zhì)化,樹脂基結(jié)構(gòu)復(fù)合材料在巡航導(dǎo)彈結(jié)構(gòu)件上的發(fā)展突飛猛進,越來越多的結(jié)構(gòu)部件復(fù)合材料化,復(fù)合材料應(yīng)用比例的高低已成為衡量新一代巡航導(dǎo)彈先進水平的一個重要標(biāo)尺。

樹脂基復(fù)合材料在航天結(jié)構(gòu)件上的應(yīng)用主要有兩大陣地:戰(zhàn)略導(dǎo)彈和巡航導(dǎo)彈。一直以來,對戰(zhàn)略導(dǎo)彈及運載火箭領(lǐng)域的樹脂基復(fù)合材料開展的研究較多,但對以巡航導(dǎo)彈為代表的戰(zhàn)術(shù)導(dǎo)彈卻少有涉及。然而,巡航導(dǎo)彈卻是未來航天領(lǐng)域樹脂基復(fù)合材料大范圍應(yīng)用的最廣闊舞臺之一。新一代巡航導(dǎo)彈發(fā)展的趨勢是:射程遠(yuǎn)、速度快、命中精度高、突防能力強等。這就要求導(dǎo)彈輕質(zhì)化、高精度、高可靠、低目標(biāo)特征、低成本等。這些需求帶動了低成本結(jié)構(gòu)復(fù)合材料、耐高溫結(jié)構(gòu)復(fù)合材料、結(jié)構(gòu)/功能一體化復(fù)合材料的迅速發(fā)展。

在樹脂基復(fù)合材料中,環(huán)氧樹脂(EP)是巡航導(dǎo)彈彈體結(jié)構(gòu)所用復(fù)合材料中最主要的基體材料,在所有樹脂基復(fù)合材料結(jié)構(gòu)中所占的比例高達(dá)90%。但隨著飛行速度的提高,超聲速巡航導(dǎo)彈研究的日益深入,目前樹脂基復(fù)合材料的研究重點已由環(huán)氧樹脂向雙馬來酰胺(BMI)、聚酰亞胺(PI)樹脂、氰酸酯樹脂轉(zhuǎn)移。Bryte公司最近開發(fā)了一系列氰酸酯樹脂基體,玻璃化轉(zhuǎn)變溫度達(dá)335℃,短時工作溫度達(dá)300℃,可以代替BMI和聚酰亞胺,氰酸酯樹脂已成為未來結(jié)構(gòu)/功能一體化的有力候選材料,可以作為超聲速巡航導(dǎo)彈復(fù)合材料舵面和彈體通常選用的樹脂。

雷錫恩導(dǎo)彈系統(tǒng)公司試圖在超聲速巡航導(dǎo)彈研制中確定BMI作為選用的樹脂。PMR型聚酰亞胺復(fù)合材料在國外的超聲速巡航導(dǎo)彈的彈體結(jié)構(gòu)上已經(jīng)得到廣泛應(yīng)用,利用PI在400℃下良好的承載/透波能力,超聲速巡航導(dǎo)彈的耐高溫天線罩主要采用了PI作為基體材料,而在美國的“X-43高超聲速飛行器”研究過程中,PI復(fù)合材料以優(yōu)異的綜合性能成為彈體主承力結(jié)構(gòu)最有力的競爭者。而在樹脂基結(jié)構(gòu)復(fù)合材料的成型技術(shù)方面,國外的巡航導(dǎo)彈已普遍采用了先進的低成本制造技術(shù),如樹脂轉(zhuǎn)移成型(RTM)、真空輔助樹脂轉(zhuǎn)移成形(VARTM)、樹脂膜熔漬工藝(RFI)、纖維鋪放技術(shù)和熱固化工藝、共注射樹脂轉(zhuǎn)移(CIRTM)等技術(shù)。

4.7防彈結(jié)構(gòu)復(fù)合材料[51,52]

由于東歐政治和經(jīng)濟的變革,以及越來越頻繁的過境暴力犯罪,使得子彈和碎片防護結(jié)構(gòu)的需求急劇上升。軍事用途防御設(shè)備的開發(fā),不能僅僅是部分應(yīng)用于民用領(lǐng)域。樹脂基復(fù)合材料在高性能設(shè)備方面具有越來越多的用途[82,83]。其中一個最重要的應(yīng)用是,它們可為彈道沖擊提供有效的保護。這種材料可以顯著吸收子彈頭的動能,且還具有高的比強度和比剛度。我們的研究目標(biāo)是開發(fā)出能夠吸收高沖擊能,可用于防彈門和結(jié)構(gòu)生產(chǎn),或能加強在建及已使用結(jié)構(gòu)的剛性復(fù)合材料板材。

Bay Zoltan 科學(xué)技術(shù)研究院的Gabriella Faur-Csukat研究了碳纖維、玻璃纖維(E-和S-型)、芳綸纖維、聚乙烯纖維織物增強不同環(huán)氧樹脂復(fù)合材料的力學(xué)性能和彈道性能。用低速(卻貝和落錘試驗)和高速(兩個不同口徑彈道)沖擊試驗檢驗了手糊樣品的性能。研究發(fā)現(xiàn),復(fù)合材料的能力吸收容量受增強纖維性能、織物結(jié)構(gòu)和樹脂彈性的顯著影響

4.8 先進戰(zhàn)斗機用復(fù)合材料樹脂基體[53]

在Narmco公司研制的雙馬來酰亞胺樹脂系列中,以5250頗受重視。Rigidite 5250-2被美國YF-22戰(zhàn)斗機(即F22原型機)所選用。525Q-4正式被F-22戰(zhàn)斗機型號接納。占F-22飛機結(jié)構(gòu)23.5%的先進復(fù)合材料結(jié)構(gòu),包括幾乎所有的外部蒙皮和某些框、梁和骨架,其基體材料是5250-4雙馬來酞亞胺樹脂,并以5050-4/A S-4體系為主,對要求高抗損傷的少數(shù)部位則采用5250-4/IM-7體系。

Rigidite 5250-4是一種耐濕、抗沖擊、耐高溫的一種優(yōu)質(zhì)基體樹脂,其剛性和濕熱性能均優(yōu)于5245C。與其他樹脂體系一樣,許多復(fù)合材料的力學(xué)性能、沖擊韌性與成型固化條件有關(guān)。按F-22飛機結(jié)構(gòu)復(fù)合材料件實際成型所采用的規(guī)范所測數(shù)據(jù)均為吸濕后狀態(tài),吸濕條件是在71℃水中浸泡2周,并于82℃下測定。

碳纖維復(fù)合材料系5250-4/IM-7層壓板為由24層準(zhǔn)備向同性取向鋪迭而成,采用6.7kJ/m能量落錘沖擊,隨后壓縮直至破壞,試樣與試驗按波音標(biāo)準(zhǔn)(BMS-276C)進行,固化條件為F-22復(fù)合材料結(jié)構(gòu)件實際采用的固化規(guī)范,相對應(yīng)的沖擊壓縮強度(CAl)值165MPa。5250-4純樹脂性能見表5。表5中樹脂的固化條件是177℃/6 h和隨后的227℃/12 h的后固化,從表中可見經(jīng)上述規(guī)范處理的樹脂其彈性模量高,剛性較好,熱變型溫度高、耐溫性好。5250-4復(fù)合材料的高溫性能非常突出。

5250-2碳纖維復(fù)合材料在濕態(tài)環(huán)境下仍有高的壓縮強度,以相同纖維層數(shù)(24層),相同纖維取向(準(zhǔn)各向同性),相近纖維體積分?jǐn)?shù)(60%~62%)與5245C和5208(四官能團環(huán)氧)相比較,見圖1。

4.9航天器用外熱防護涂層材料

固體火箭發(fā)動機的外防護主要包括氣動熱蝕防護和發(fā)動機燃?xì)夥雷o兩部分。氣動熱蝕防護主要以樹脂基復(fù)合材料為主,如法國宇航公司為戰(zhàn)略導(dǎo)彈研制的防熱涂料,主要成分為硅樹脂和中空二氧化硅顆粒,是一種導(dǎo)熱系數(shù)0.1~0.15w/(m k),密度0.6g/m3的可噴涂涂層[54];俄羅斯研制的C-300導(dǎo)彈使用了牌號為ВЩ 027的防熱涂層材料,大型“質(zhì)子號”運載火箭使用了以氯磺化聚乙烯彈性體為基體,加入不同填料及輕質(zhì)中空微球[55,56]的外熱防護材料;美國的氣動熱蝕防護材料品種較多,廣泛應(yīng)用于航天飛機和導(dǎo)彈等航天產(chǎn)品,其基體材料主要為環(huán)氧樹脂、氯磺化聚乙烯、酚醛、環(huán)氧-聚氨酯、聚硫-環(huán)氧和硅橡膠等,美國公司生產(chǎn)的供宇宙飛船及重返大氣設(shè)備表面用耐燒蝕防熱涂層,使用的基體是雙組分室溫硫化硅橡膠[57]。

4.10 飛機結(jié)構(gòu)受力構(gòu)件用的高性能環(huán)氧樹脂復(fù)合材料

4.10.1 T-300/4211體系

它是北京航空材料研究所和北京航空工藝研究所1984年研制成功的。4211環(huán)氧基體由648酚醛環(huán)氧樹脂和BF3·MEA組成。交聯(lián)密度大,彈性模量較高,耐熱性好,其突出優(yōu)點是有良好的工藝性,預(yù)浸料可在室溫下存放。缺點是脆性大,對濕熱敏感。T-300/4211復(fù)合材料可在120℃以下使用。已用于幾種型號飛機的垂直安定面,飛機進氣道外側(cè)壁板等。

4.10.2 T-300/5208體系,它是美國Narmco公司1972年研制成功的。5208基體由4,4’-二氨基二苯甲烷四縮水甘油胺環(huán)氧樹脂(TGDDM)和4,4’-二氨基二苯砜(DDS)組成。該體系的性能好,能在177(下使用,因而美國絕大多數(shù)飛機復(fù)合材料結(jié)構(gòu)件都采用碳纖維和5208或5208同系樹脂體系制成。5208被稱為第一代樹脂基體。類似的體系還有美國Fiberite公司的934,美國Hercules公司的3501,(此二體系中加有BF3·MEA),我國北京航空材料研究所的5222,Hexcel公司的F263,日本東麗公司的3601,三菱公司的A401,東邦公司的1101等。所用的TGDDM樹脂有:Ciba公司的MY-720,Reichhold公司的37-106,日本的Epiclon 430,Glyamine 120,YH-343,ELM-434及我國上海合成樹脂研究所的AG-80等。

這些牌號的TGDDM樹脂的平均相對分子質(zhì)量和極性不完全相同,因此在性能上也有些差異。T300/5208復(fù)合材料耐熱性及力學(xué)性能好,尤其是層剪性能優(yōu)異。可在-55~177℃使用。預(yù)浸料的鋪覆性好,使用期長。其缺點是吸水性大,在濕熱條件下Tg、模量及壓縮強度下降嚴(yán)重;韌性差,復(fù)合材料90。方向的延伸率小,層間剝離強度低,耐沖擊性能差,尤其是沖擊后壓縮強度CAI(Compression after impact)低,對缺口敏感性大,不能滿足飛機主受力結(jié)構(gòu)件的要求。T-300/934復(fù)合材料是波音公司廣泛用于民機上的環(huán)氧結(jié)構(gòu)復(fù)合材料。

為了提高基體的韌性達(dá)到主受力結(jié)構(gòu)復(fù)合材料的要求,主要從以下幾方面進行改進。通過增加交聯(lián)點間的距離來增加固化物的延伸性,開發(fā)出了一些新型高韌性環(huán)氧樹脂和固化劑。但韌性的增加往往伴隨著耐熱性的降低。另一種方法是用橡膠增韌環(huán)氧樹脂。能顯著提高基體的韌性和CAI。但其耐熱性、耐濕熱性往往會下降。第三種方法是用熱塑性耐熱樹脂來增韌環(huán)氧樹脂。不僅能提高基體的韌性、復(fù)合材料層間性能和CAI,同時其耐熱性不降低,甚至還有所增加。為了提高環(huán)氧樹脂與熱塑性樹脂的界面性能,可選用末端為氨基的聚醚砜和聚醚酮以及末端為環(huán)氧基的聚醚砜等。被稱為第二代樹脂體系。如BASF/Narmco公司的Rigidite X5255-3的CAI高達(dá)345MPa;Toray-Hexcel公司的3900-2/T800H的CAI為368MPa;ICI-Fiberite公司的977-1/IMT的CAI為348MPa;我國北京航空材料研究院研制的熱塑性樹脂增韌環(huán)氧樹脂復(fù)合材料T-300/5228和T800/5228的CAl分別為190MPa和250MPa,在濕熱條件下的使用溫度為130℃。

改進基體耐濕熱性的途徑是盡量減少基體中的極性基團(如羥基等)以及引入脂環(huán)和雜環(huán)結(jié)構(gòu)。

4.10.3 T-300/LWR-1體系

它是北京航空工藝研究所和黑龍江石化所1989年研制成功的。LWR-1基體由E-54,DDS及促進劑組成,它可中溫(120~130℃)固化。具有良好的耐濕熱性能。可在80C以下使用。已用于前機身。

4.10.4 T-300/914C體系

它是目前歐洲空中客車飛機和海豚直升機等廣泛使用的高性能環(huán)氧復(fù)合材料。914C是一種改性環(huán)氧樹脂。T-300/914C預(yù)浸料由Ciba公司生產(chǎn)。T-300/914C復(fù)合材料的性能與T-300/5208復(fù)合材料相當(dāng)。可在-50~180℃使用。

目前我國環(huán)氧樹脂在微膠囊技術(shù),帶壓粘接堵漏技術(shù)和單組分包裝技術(shù)上已得到廣泛的應(yīng)用。一種鈦材經(jīng)磷酸鹽氟化物處理后,涂布底膠待部分固化后,用FM一73(改性環(huán)氧膠)粘接,其剪切強度(-40℃)也可達(dá)到35.8MPa。這種環(huán)氧膠目前國外已廣泛用于飛機、宇航飛船機體及表皮。美國第四代戰(zhàn)斗機主體材料就是采用二氨基二苯砜(DDS)固化的二胺基二苯甲烷四官能環(huán)氧樹脂(TGDDN)復(fù)合材料。另外,二異丙四縮水甘油胺環(huán)氧樹脂(HPTl071)與芴型二縮水甘油醚環(huán)氧樹脂也因具有較高熱性能,而被視為21世紀(jì)飛機結(jié)構(gòu)材料之一。美國F/A-14型戰(zhàn)斗機的主體機翼結(jié)構(gòu)系采用碳纖維-環(huán)氧樹脂復(fù)合材料。我國上海MD-90雙噴氣客機推力裝置短艙壁板等部件也是采用英國Westlant Gvond公司生產(chǎn)的碳纖維—環(huán)氧樹脂復(fù)合材料。實踐證明,采用熱塑性樹脂來改性環(huán)氧樹脂可改進其韌性,提高復(fù)合材料的綜合性能。一種采用納米蒙脫土作為填料,通過插層復(fù)合的方法可制備出一種納米蒙脫土/環(huán)氧樹脂膠粘劑,其涂層綜合性能要比純環(huán)氧樹脂膠粘劑性能好的多。這些領(lǐng)域已得到國內(nèi)高度重視,并進入了開發(fā)或應(yīng)用階段。

4.11碳纖維增強樹脂基復(fù)合材料在航空航天中的其它應(yīng)用

復(fù)合材料正在迅速發(fā)展成為航天航空工業(yè)的基本結(jié)構(gòu)材料。高性能聚合物基復(fù)合材料在航空航天工業(yè)的用量占其全部用量的80%。由于碳纖維具有高比強度、比模量、低熱膨脹系數(shù)和高導(dǎo)熱性等獨特性能,因而由其增強的復(fù)合材料用作航空航天結(jié)構(gòu)材料,減重效果十分顯著,顯示出無可比擬的巨大應(yīng)用潛力。

4.11.1在航天飛機上的應(yīng)用

碳纖維增強樹脂基復(fù)合材料用做航天飛機艙門、機械臂和壓力容器等。

4.11.2在火箭與導(dǎo)彈上的應(yīng)用

在火箭和導(dǎo)彈上使用碳復(fù)合材料減重效果十分顯著。因此,采用碳纖維復(fù)合材料將大大減輕火箭和導(dǎo)彈的惰性重量,既減輕發(fā)射重量又可節(jié)省發(fā)射費用或攜帶更重的彈頭或增加有效射程和落點精度。

4.11.3在人造衛(wèi)星上的應(yīng)用

人造衛(wèi)星展開式太陽能電池板多采用碳復(fù)合材料制作。

4.11.4在航空工業(yè)上的應(yīng)用

隨著碳纖維和基體樹脂性能的不斷提高,碳纖維增強樹脂基復(fù)合材料的耐濕熱性和斷裂延伸率得到顯著改善和提高。在飛機上的應(yīng)用已由次承力結(jié)構(gòu)材料發(fā)展到主承力結(jié)構(gòu)材料,拓寬了在飛機工業(yè)中的應(yīng)用。

4.11.5隱身材料

新型隱身材料對于飛機和導(dǎo)彈屏蔽或衰減雷達(dá)波或紅外特征,提高自身生存和突防能力,具有至關(guān)重要的作用。在雷達(dá)波隱身材料方面,除涂層外,復(fù)合材料作為結(jié)構(gòu)隱身材料正日益引起人們的關(guān)注,主要為碳纖維增強熱固性樹脂基復(fù)合材料(如C/EP、C/PI或C/BMI)和熱塑性樹脂基復(fù)合材料(如C/PEEK,C/PPS),目前已經(jīng)得到了某些應(yīng)用。

5民用大飛機復(fù)合材料

復(fù)合材料在航空制造業(yè)的應(yīng)用趨于廣泛,世界上大型飛機如波音787,空客380等機型的結(jié)構(gòu)件復(fù)合材料的用量占到了40-50%,先進直升機結(jié)構(gòu)件復(fù)合材料用量甚至占到了80%以上,可以說復(fù)合材料就是構(gòu)成空中飛行器的“血肉”。

日本Yokohama橡膠公司[58]開發(fā)了一種用于空中客車A380的復(fù)合材料部件的環(huán)境友好的無粘接劑預(yù)浸料。該預(yù)浸料用于飛機機翼整流罩,由碳纖維增韌環(huán)氧樹脂制成。A380的機翼構(gòu)造為蜂窩狀內(nèi)層夾在纖維增韌塑料板材中間。該預(yù)浸料省去了需要使用環(huán)境友好,無味的溶劑融解預(yù)漬料以便模塑的工藝,應(yīng)用時只須加熱即可融解模塑,同樣,只須加熱即可固定蜂窩內(nèi)層,無需粘接劑,這減少了整流罩安裝的一個步驟,提高了生產(chǎn)效率。該公司也成為首家獲得為空中客車供應(yīng)這類材料許可的日本公司。

Nordam Group Inc[59]獲得了波音公司的許可,為其供應(yīng)787大型客機復(fù)合材料窗框。該窗框?qū)⒉捎肏excelCorp的HexMC-一種專門設(shè)計用于壓縮模塑的高填充環(huán)氧片狀模塑料,該材料具有高強度,低密度,結(jié)實,富于剛性的特點。該窗框與原先的鋁質(zhì)窗框相比,重量減輕了50%,具有高耐破壞性,這是首次將復(fù)合材料窗框用于商業(yè)大型客機,也是飛機機身構(gòu)造的一次創(chuàng)新。首批產(chǎn)品巳交付波音公司機身合作制造商。

LH-10 Ellipse[60]是一種縱排雙座運動型飛機,該飛機全部采用碳纖維/環(huán)氧樹脂復(fù)合材料制成,目前已成套出售。其飛行速度可達(dá)到370km/h, 比其他同類飛機快100-150 km/h。其特色為在飛機后部裝有帶螺旋槳推進器的中型發(fā)動機和碳纖維主軸。

5國內(nèi)大飛機復(fù)合材料

5 .1國內(nèi)大飛機復(fù)合材料現(xiàn)狀

當(dāng)然與軍機相比,民機還可以采用國際采購的方式來彌補技術(shù)上的差距,如飛機發(fā)動機、部分機載設(shè)備、零部件和材料都可以采用這種方式。但是民機制造中仍有許多東西是用錢買不來的,如飛機的總體設(shè)計能力,尤其是集成能力得靠經(jīng)驗上的累積。又如電傳操作,這是核心技術(shù),空客在這個方面已比較成熟,波音777也采用了電傳操作技術(shù),其中有些還是光傳技術(shù),這種技術(shù)人家是不會賣給我們的,只有靠自己研發(fā)。

據(jù)了解,現(xiàn)在國產(chǎn)化的T300飛機復(fù)合材料正在研制之中,可望不久能投入批量生產(chǎn),以替代目前進口的T300。在復(fù)合材料的制造工藝上,國內(nèi)的一些主要飛機廠也正在加快更新設(shè)備。如西飛,其應(yīng)用飛機復(fù)合材料的主要設(shè)備熱壓罐原來的最大直徑為3.5米,現(xiàn)在準(zhǔn)備上直徑六米的熱壓罐。國內(nèi)航空產(chǎn)品制造業(yè)中少數(shù)能夠依托自主研發(fā), 引進、消化國際先進技術(shù),實現(xiàn)產(chǎn)品國際取證和銷售的生產(chǎn)企業(yè)。

哈飛股份與空中客車公司共同在組建合資制造中心, 生產(chǎn)A350XWB寬體飛機項目的復(fù)合材料零部件, 正式切入全球飛機制造產(chǎn)業(yè)鏈中.并向空中客車公司成功交付第一架份復(fù)合材料機體結(jié)構(gòu)件, 此舉不但標(biāo)志著哈飛股份已成為空中客車公司合格供應(yīng)商之一,重要的是,在中國自主研發(fā)制造的大飛機中,哈飛股份的復(fù)合材料必將得到更大規(guī)模的運用,公司的復(fù)合材料制造面臨飛躍,從而使公司的發(fā)展空間更加廣闊。

航空制造業(yè)戰(zhàn)略機遇空前。飛機制造業(yè)是巨大的系統(tǒng)工程,是基礎(chǔ)科學(xué)和制造業(yè)企業(yè)通力合作的結(jié)果,哈飛股份擁有除軍機的軍械加裝和試飛以外的較完整的業(yè)務(wù)鏈.幾十年生產(chǎn)軍、民用直升機,輕型及支線固定翼飛機研制,參與國際航空的轉(zhuǎn)包產(chǎn)品生產(chǎn)都為公司參與到大飛機項目中做好了一定的技術(shù)儲備。除生產(chǎn)和銷售直9系列, HC120,EC120機身,運12等產(chǎn)品外,另外3個長期投資單位涉及的方向則是民用支線飛機以及中型民航客機的研制生產(chǎn), 其中安博威公司主要生產(chǎn)銷售50座級渦扇ERJ145支線飛機, 該機型采用當(dāng)代先進的渦輪風(fēng)扇發(fā)動機和集成化航空電子設(shè)備, 其安全性,舒適性和各項性能指標(biāo)不亞于大型干線飛機,目前該系列飛機全球銷售量已超過700架, 2006年所簽大單生產(chǎn)任務(wù)排到2010年。公司在原有的制造直升機和中型飛機(ERJ145支線飛機)所取得的技術(shù)儲備和經(jīng)驗是使公司在參與到大飛機項目時更具優(yōu)勢。

5.2國產(chǎn)大飛機的軟肋還是技術(shù)問題

技術(shù)問題一直是我國發(fā)展大型客機的最基本問題。近年來雖然有些關(guān)鍵技術(shù)獲得了突破,但是大型客機的整機研制能力與世界先進水平相比仍是全方位的差距,尤其是波音、空客新的機型大規(guī)模采用復(fù)合材料后,大型客機的研制能力又一次與世界先進水平拉開了距離。

民機技術(shù)儲備極少。由于歷史的原因,我國民機在技術(shù)上投入非常少,民機的技術(shù)儲備更少。原上航集團黨委書記潘繼武說,尤其是我國的民機在實踐上停滯了很多年后,飛機設(shè)計的參數(shù)、定值積累極少,民機設(shè)計能力相對較弱,在技術(shù)上突破需要花費很多力量。

西安飛機工業(yè)(集團)有限責(zé)任公司(簡稱西飛)、第一飛機設(shè)計研究院、中國飛行試驗設(shè)計研究院三家曾共同完成了一份資料,對本世紀(jì)初我國飛機的研制能力做出了一個詳細(xì)的評估。這份資料稱,我國飛機設(shè)計水平與國際水平相比差距約20年。在超音速巡航技術(shù)、噴管矢量技術(shù)、高推重比技術(shù)及無人駕駛控制技術(shù)等方面都有一定差距,綜合設(shè)計能力也低,設(shè)計實踐經(jīng)驗欠缺,設(shè)計規(guī)范落后。在飛機制造技術(shù)方面,與世界飛機制造加工基地相差10至20年,如數(shù)控效率只有波音的1/8。

5.3復(fù)合材料之惑

更讓人焦慮的是,隨著近年來復(fù)合材料在飛機上的大量應(yīng)用,我國民機研制的能力有進一步與世界先進水平拉開的危險。

飛機上的復(fù)合材料主要是指碳纖維的復(fù)合材料。以前國際上的大型客機采用的材料都是以先進鋁合金為主,飛機的設(shè)計、制造都建立在這種材料基礎(chǔ)上。以波音777為例,其機體結(jié)構(gòu)中,鋁合金占到70%、鋼11%、鈦7%,復(fù)合材料僅占到11%,而且復(fù)合材料主要用于飛機輔件。但到波音787時,復(fù)合材料的使用出現(xiàn)了質(zhì)的飛躍,不僅數(shù)量激增,而且開始用于飛機的主要受力件,現(xiàn)在波音787的復(fù)合材料用量已占到結(jié)構(gòu)重量的50%。

飛機結(jié)構(gòu)件大規(guī)模使用復(fù)合材料,是現(xiàn)代飛機制造史上的一次革命性變化。它使飛機重量更輕、強度更高、耐疲勞耐腐蝕性更好,而且復(fù)合材料中的高強度碳纖維進行大規(guī)模工業(yè)化生產(chǎn)后,可以使飛機的制造成本更低。同時在計算機技術(shù)、激光、C掃描等先進科技的支持下,復(fù)合材料制造飛機結(jié)構(gòu)件的質(zhì)量能夠更加可靠地保證飛機的安全性。根據(jù)波音和空客公開的研究資料表明,到2020年它們的飛機將全部采用復(fù)合材料。

而我國目前僅掌握金屬飛機的研制能力,復(fù)合材料只能少量地用在飛機輔件上,在主結(jié)構(gòu)上的應(yīng)用還需要進一步預(yù)研。這就好比是空客、波音已經(jīng)能用鋼筋水泥造房子,而我國僅掌握全套的用“秦磚漢瓦”造房子的辦法,現(xiàn)在才開始學(xué)著使用鋼筋水泥。更要命的是,用于飛機的復(fù)合材料我國現(xiàn)在還需要進口,尤其是像T800這樣廣泛應(yīng)用的飛機復(fù)合材料我國還不會生產(chǎn)。

艱難的追趕

我國進行大型客機的研制,面臨的技術(shù)困難是巨大的。在日趨激烈的航空市場上,沒有技術(shù)領(lǐng)先、具有競爭力的飛機,即使生產(chǎn)出來了,也無法占據(jù)市場。在波音和空客用復(fù)合材料飛機替代金屬飛機的大背景下,我國要研制大型客機,只有迎頭趕上,生產(chǎn)出與之抗衡的飛機才行,這需要廣大技術(shù)人員付出更多的努力。

目前國內(nèi)的飛機專家都已認(rèn)識到了這個問題,一批專家已提前進行飛機的預(yù)研。據(jù)中國航空工業(yè)第一集團公司科技委副主任馮培德透露,現(xiàn)在已有上億元的經(jīng)費投入到預(yù)研中,其中就包括材料。

“冰凍三尺,非一日之寒”,我國民機技術(shù)全方位地落后于歐美國家,是由于多方面的因素造成的,其中主要有三個:一是由于我國民機的型號研制頻度太低,無法有效積累大量數(shù)據(jù);二是由于民機生產(chǎn)至今還沒有相關(guān)的研究所,民機直到現(xiàn)在還沒有轉(zhuǎn)向研究開發(fā)型;三是我國科技轉(zhuǎn)化生產(chǎn)力水平較低,與歐美航空工業(yè)相比,我國航空企業(yè)還沒有成為真正的科技轉(zhuǎn)化生產(chǎn)力的主體,科技轉(zhuǎn)化生產(chǎn)力體制機制的最佳模式還沒形成。

6 結(jié)語

我國現(xiàn)在開始抓飛機復(fù)合材料的預(yù)研,當(dāng)然有利于縮小與世界先進水平的差距。但是從長遠(yuǎn)來看,要從根本上解決我國民機技術(shù)上的差距,還得從解決我國民機技術(shù)長期落后的三個原因做起,即要加大民機研制的頻度、成立專門的民機研究所、建立科技轉(zhuǎn)化生產(chǎn)力體制機制的航空工業(yè)最佳模式。

高性能樹脂基體及其改性是我門樹脂行業(yè)的責(zé)任和義務(wù)。努力做好這方面的研發(fā)和產(chǎn)業(yè)化才能使我們從一個生產(chǎn)消費大國變成真正的生產(chǎn)消費強國。

參考文獻:

[1] 林德春;張德雄.;固體火箭發(fā)動機材料現(xiàn)狀、前景和發(fā)展對策;航天四院建國五十周年科技論文集.1999

[2] 吳良義等,羅蘭溫曉蒙;熱固性樹脂基體復(fù)合材料的應(yīng)用及其工業(yè)進展,,[J].熱固性樹脂,2008,23(增):22

[3] 張建藝;先進纖維及其復(fù)合材料在西部開發(fā)中的機遇;固體火箭發(fā)動機復(fù)合材料工藝,2000,2:59~63

[4] 趙稼祥;碳纖維復(fù)合材料在民用航空上的應(yīng)用;[J] 高科技纖維與應(yīng)用,2003,3:1~5

[5] 羅益鋒;世界高科技纖維正形成三足鼎立之勢(二);[J] 高科技纖維與應(yīng)用,2003,2:1~6

[6] 丘哲明等編著;固體火箭發(fā)動機材料與工藝;[C] 宇航出版社,第一版.1995

[7] 徐璋編著;環(huán)氧樹脂應(yīng)用工藝學(xué);[C] 43所研究生講義.1995

[8] 邢雅清;郭楊;復(fù)合材料用高性能環(huán)氧樹脂基體的新發(fā)展;[J] .纖維復(fù)合材料,1996,2:1~6

[9] 梁國正;顧媛娟;雙馬來酰亞胺樹脂. [C] 化學(xué)工業(yè)出版社.北京:1997,3

[10] Satomi,Ohno;Moon-HwanLee;Kuen,YLin;et.al.;Thermal degradation of IM7/ BMI5260 composite materials:characterization by X-ray photoelectron spectroscopy.Materials Science and Engineering,2000, A293:88~94

[11] IHamerton,HHermanetal.Multivariate analysis of spectra of cyanate ester/bismaleimide blends and correlations with properties.Polymer,2002,43:3381~3386

[12] BLLee.Effects of moisture and hermal cyclingonin-planeshear properties of graphite fiber-

Rein-forced cyanate ester resin composites.CompositesPartA,1996,27A:1015~1022

[13] JohnM.Barton,LanHameton et al.;Mechanical properties of tough,high temperature carbon fiber composites from novel functionalized aryl cyanate ester polymers. Polymer, Vol37No201996,37(20):4519~4528

[14] TracyR Reed ;Development and testing of liquid crystal polymer solid rocket motors, ADA304707MF,363

[15] JamesS,B;Chewand,John Rusek;Solid rocket propulsion applicationsFor advanced polymers,ADA304707MF,103~110

[16] 霍肖旭;曾曉梅;炭纖維復(fù)合材料在固體火箭上的應(yīng)用. [J] 固體火箭發(fā)動機復(fù)合材料工藝;2000,1:55~61

[17] 沃西源;先進復(fù)合材料將成為衛(wèi)星結(jié)構(gòu)的主要材料,

[18] 金烽;國際空間站桁架結(jié)構(gòu)和材料;

[19] 趙稼祥;碳纖維在美國國防軍工上的應(yīng)用;[J] .高科技纖維與應(yīng)用,2003,1:6~9

[20] 謝佐慰等;復(fù)合材料在戰(zhàn)略導(dǎo)彈和運載火箭結(jié)構(gòu)上的應(yīng)用情況簡介;

[21] 劉潤山;雙馬來酰亞胺增韌及用作先進復(fù)合材料基體的發(fā)展,;[J] .復(fù)合材學(xué)報,1990,7(4):79~84

[22].Li S.J. et al, San Diego Abstra Pap,1994,207,26

[23].Cui J,Chen W J, Zhang Z.C.et al, [J] .Macromol Chem.Phys.,1997,198(6):1865

[24].Lingqing Peng;Shanjun Li;etal; [J] .Macromol.Chem.Phys.2000,201,699-704

[25].Xianguo Wu;Shanjun Li;etal; [J] . Macromol.Rapid Commun.2001,22,409-41

[26].Wenjun Gan; Shanjun Li;etal; [J] .Macromolecules,2003,36,7746-77

[27].Wenjun Gan;Shanjun Li;etal; [J] .Macromol.Rapid Commun.2003,24,952-956

[28] 秦華宇,呂玲,梁國正,等.環(huán)氧樹脂改性氰酸酯復(fù)合材料的研究[J]纖維復(fù)合材料,1999(2):1

[29] 邢雅清,郭揚.復(fù)合材料用氰酸酯樹脂基體的性能和應(yīng)用[J]纖維復(fù)合材料,1996,13(3):6

[30] Martin M D, Ormaetxea M.Cure chemo-rheology of mixtures based on epoxy resins and ester cyanates [J] Eur Polym J,1999,35:57-68

[31] 陳平,程子霞,雷清泉,環(huán)氧樹脂與氰酸酯的共固化反應(yīng)的影響[J].高分子學(xué)報,2000(4):472-475

[32] 包建文,唐邦銘,陳祥寶. 環(huán)氧樹脂與氰酸酯共聚反應(yīng)研究[J]. 高分子學(xué)報,1999(2):151-155

[33] Shimp D A, Wentworth J H. Cyanate ester-cured epoxy resin structural composites [A].37<sup>th</sup> Int. Sampe Symposium [C].1992,293

[34] Pascault J P. Chemistry and technology of cyanate ester resins [M]. Glas-gow UK:Champman and Ha 11,1994 [35] 郭寶春,賈德民,李建中,等.濕熱老化對氰酸樹脂/酚醛環(huán)氧樹脂共混物結(jié)構(gòu)與性能的影響[J]復(fù)合材料學(xué)

報,2002,19(3):6

[36] 陳平,程子霞,朱興松,等.環(huán)氧樹脂與氰酸酯的共固化產(chǎn)物性能的研究[J]復(fù)合材料學(xué)報,2001,18(3):10

[37] 郭寶春,汪磊,賈德民,等.氰酸酯樹脂/環(huán)氧共混物的化學(xué)和性能 [J].熱固性樹脂,2001,16(2):26

[38] 陳平,程子霞,朱巖松,等.低錼低tanFr-4印刷電路基板的研制[J]纖維復(fù)合材料,2001,(1):20

[39] 曾志安,陳立新,唐玉生.氰酸酯樹脂在高性能印刷電路板中的應(yīng)用概況[J]中國塑料,2003,17(5):19

[40] 潘玉良,項小宇,袁漪.高頻線路板基板-三嗪覆銅板[J]熱固性樹脂,1998,(1):32

[41] 陳平,唐忠鵬,孫明.覆銅板用環(huán)氧樹脂的改性研究進展[J]纖維復(fù)合材料,2003,20(3):6

[42] 包建文;氰酸酯樹脂改性環(huán)氧及馬來酰亞胺樹脂的進展[J]航空制造工程,1997,(7):3

[43] 秦華宇,呂玲,梁國正;環(huán)氧樹脂改性氰酸酯樹脂的研究[J]機械科學(xué)與技術(shù),2000,19(1):139

[44] 趙磊,孟季茹,梁國正,等;改性氰酸酯樹脂的研究進展.玻璃鋼/復(fù)合材料,2000,(5):38

[45].甘文君,余英豐,李善君,熱塑性PEI改性TGDDM環(huán)氧樹脂的相分離研究,[J] .工程塑料應(yīng)用,2003,31(1):5-8

[46] 王汝敏;陳立新;張宏偉;雙馬來酰亞胺改性芳香胺固化環(huán)氧樹脂的研究;[J] .中 國 塑 料;2000,19(6):30-34

[47] LeeS;MechanicalTesting of Toughened Resin Composite Materials [J]. Composites;1988;19(4):300~310.

[48] 梁國正,顧媛娟等.雙馬來酰亞胺樹脂的應(yīng)用概況.熱固性樹脂 [J],1995,2

[49] Ghaudhan M, Galvin T, King J. Characterization of bismaleimide system, Xu292 [J] SAMPE J,1985,21(4):17~21

[50] 許亞洪巡航導(dǎo)彈樹脂基結(jié)構(gòu)復(fù)合材料的應(yīng)用與發(fā)展,[J].熱固性樹脂,2008,23(增):36

[51] T.Czigany;[J] JMater,Sci.Forum ,2005,59-66:5609

[52] T.Czigany,K.Poloskei,J.Karger-Kocsis,[J].J of Mat.Sci.2005,40:5609

[53] 趙渠森,先進戰(zhàn)斗機用復(fù)合材料樹脂基體,[J] 高科技纖稚與應(yīng)用,2000,25 (2):1-7

[54] Luchmann W A. Aerothermal ablative characterization of selected insulator candidates [R]. AIAA 93-1857.

[55] Chow L External insulation for tactical missile solid rocket motor propulsion systems[R]. AIAA 89-2425

[56] 胡連成.前蘇聯(lián)輕質(zhì)防熱材料和碳/酚醛-復(fù)合材料 [J].宇航材料下藝,1992 ,(3): 56

[57] 居滋善.涂料工藝 [Ml.北京:化學(xué)工業(yè)出版社‘1994

[58] Solvent-free epoxy prepreg for aeroplane fairings [J].Advanced Composites Bulletin,2006(11):1

[59] Airliner window frames pass inspection[J].Advanced Composites Bulletin,2007(4):12

[60] Two-seat sport aircraft designed in carbon/epoxy composite [J].Composites,2007(34):54. <!-- Baidu Button BEGIN -->

責(zé)任編輯:王元

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 復(fù)合材料, 航空航天先進復(fù)合材料

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414