現代人買車時考慮的因素已不僅僅局限在外觀、價格和舒適性等方面,隨著交通安全事故的增加,汽車的安全性正在成為許多人購車時考慮的首要因素。國際上通用的評價汽車安全性能的測試是碰撞測試,這個測試國內也有(C—NCAP),不過其參考意義不大,公信力較高的測試機構有E—NCAP和IIHS(美國高速公路安全保險協會),而每年的IISH碰撞測試結果公布后,獲得頂級安全評價(TSP+)的車型總是那些豪華車型。在經過一番研究總結后,我們發現這些獲得TSP+的車型除了車身結構穩固外,均在車身關鍵部位采用了一種名為硼鋼的材料,那么硼鋼是一種什么樣的材料呢?

2015IIHS中級豪華車碰撞測試結果

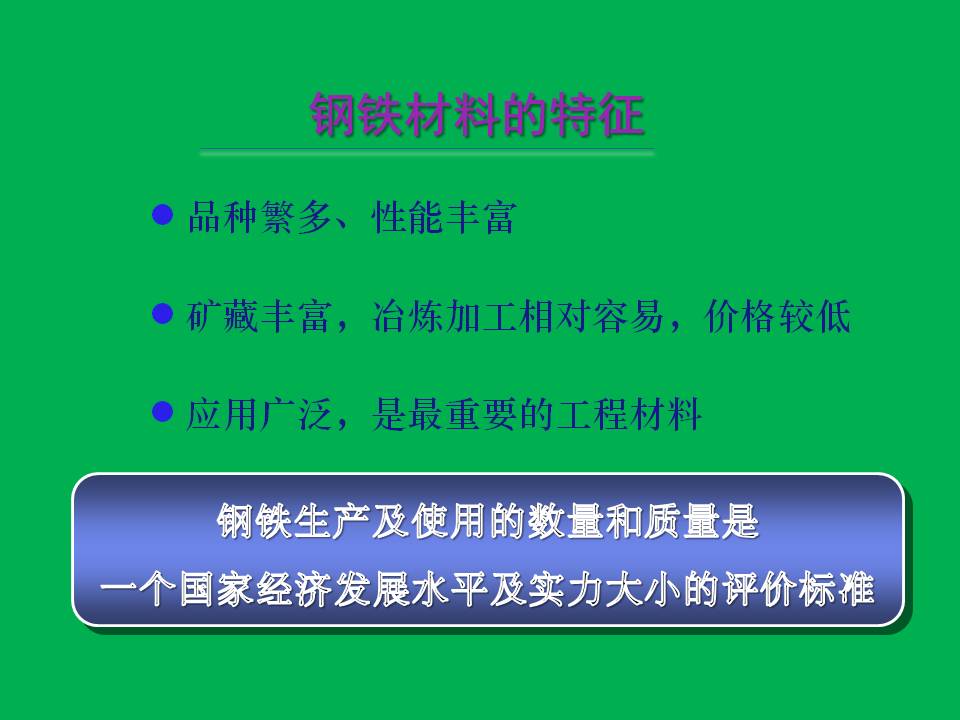

首先來說下硼,硼是一種非金屬元素,硬度僅次于金剛石,可用于核反應堆控制棒的制造,也可用于合金的制造,而硼鋼呢,顧名思義,就是以硼為主要合金化元素的鋼,也可以把它稱為硼處理鋼。硼處理之后的鋼淬透性非常高,因此硼鋼主要作為結構鋼使用。下面是保時捷2015款,車身用料圖。

車身所用材料綜述

硼鋼的主要類型有合金結構硼鋼、低合金高強度硼鋼和彈簧硼鋼等。不過由于硼鋼的加工工藝十分復雜,硼鋼的制造成本也非常高,所以硼鋼最早運用于軍事、航空、核能等領域,后來隨著應用領域的衍生,硼鋼在20世紀80年代起開始運用于汽車制造。

硼鋼強度測試展示

與普通高強度鋼相比,硼鋼在受到碰撞擠壓的過程中,不僅能保持原形,還能造成較大的彎曲回彈,使得車身結構的結構強度大大增加,從而提高車身的抗擠壓能力,進而在發生碰撞時保護車內乘員的生命安全。此外,硼鋼的強度雖然比普通鋼材的4~5倍,但重量卻比普通鋼材輕許多,而且硼鋼的體積比普通鋼材更薄,可以顯著減少汽車油耗。出于提高汽車安全性能的目的,很多豪華車型如寶馬、沃爾沃、保時捷等均在車身關鍵結構處使用了硼鋼,這也是這些豪華車型在看似十分嚴重的車禍中為什么能保持駕駛艙結構完整的重要原因。

圖中黃色結構使用的就是硼鋼

近年來,隨著購車者對汽車安全性能的重視程度日益提高,很多非豪華車型也開始嘗試在車身關鍵結構處運用硼鋼,但是硼鋼居高不下的價格依舊讓很多汽車制造廠商望而卻步,畢竟制造成本是繞不過去的坎兒。不過在車身結構已經成熟的情況下,要想提高車身結構強度,只剩下使用高強度材料這一條路了,而硼鋼作為成熟可靠的高強度材料,無疑將成為眾多車商的選擇。

延伸閱讀:

一般汽車宣傳資料中的高強度鋼材指的是抗拉強度還是屈服強度?

1.一般汽車宣傳材料中的高強度鋼材都不標明是抗拉強度還是屈服強度。

2. 不只在汽車行業,在幾乎所有涉及鋼材的機械設計領域,強度評估都會涉及這兩個指標。

但是首先要探討一下回答這個問題的前提,也就是:汽車鋼材是靠焊接在一起的,強度越高的鋼材,對焊接材料的要求、環境的敏感性就越高。對原始認知的電流電壓的控制;到熱輸入量、焊接效率的相互影響都更苛刻。這里要先排除下焊接過程不良引起的對結構強度的影響,在實際的現象中也就是,要更相信有良知的企業使用高強度鋼材,不要相信一個沒有幾年汽車生產經驗的企業告訴你,他使用了最高強度的鋼材就是安全。直白的說,焊接是一個人、設備、材料、方法、環境的綜合學科,對于高強度鋼材更是如此。就我從事的1000Mpa以下高強度鋼材焊接測試情況來看,沒有2-3年摸索,在材料、焊材及測試優化是無法得到最佳效果的。

說正題,屈服強度是針對塑性材料的,對塑性材料更重要,在機械設計中主要以屈服強度校核;抗拉強度是針對脆性材料的,對脆性材料更重要,在機械設計中主要以抗拉強度校核;所以,汽車高強度鋼材屬于塑性材料還是脆性材料?

在外力作用下,雖然產生較顯著變形而不被破壞的材料,稱為塑性材料。相反在外力作用下,發生微小變形即被破壞的材料,稱為脆性材料。

工程上常將延伸率占>5%的材料稱為塑性材料,而將延伸率占<5%的材料稱為脆性材料。我們權且當這個標準是合適的,在可焊性較好的高強度鋼材中,以700Mpa(屈服強度)鋼材為例,在我統計過的幾百個鋼材到貨檢測記錄中,延伸率往往大于15%。就算材料強度超過1000Mpa(屈服強度),延伸率也不會低于5%。因此定義為塑性材料。

所以如果非得問汽車行業里面,哪個數值更重要。其實就是在問鋼結構設計中哪個數值更重要,那是屈服強度。

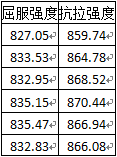

3.這兩個數據差別是有些,就同一種材料的數值上而言,看一組700Mpa母材測試數據比例作為參照。

4. 許多廠商都會這么做,因為廣義說材料強度,說哪個數值都沒有錯。

說到這里看似回答完了你的問題,實質上我想再討論下更具體的問題。因為樓主問的問題實質是:鋼結構設計中,怎樣才是最耐撞以及最耐用的。

(1) 耐撞的問題

說最耐撞,先簡單帶過下設計強度。這個在諸多文章中應該出現很多了,大致就是在保證人員安全和車身有效安全空間上的權衡。太軟了生存空間都沒有,太硬了人和撞墻一樣。現今安全測試標準已經給廠商都限定了標準。但有一點是必須的,A柱前的所有強度設計都是為了潰縮,A柱子與C柱間的強度設計是為了無論如何都不要太多潰縮。

主要詳細說下斷裂,當鋼結構出現斷裂的時候,就玩完了。在焊接鋼結構中,特別是高強度鋼材焊接過程中,為了保證焊縫強度足夠的韌性,往往低強度匹配(焊縫強度低于母材強度)。焊縫的最薄弱處也往往處于熱影響區(焊縫與母材接壤處)。良好的結構設計會在焊縫的焊腳高度、焊縫的外觀形式進行優化,并且通過優化設計讓焊縫及焊縫周邊不承受主要應力。或者在必須承受主要應力的情況下,讓受力值遠低于熱影響區的屈服/抗拉強度(需要確認承受的主要為拉應力與否)。這又回到了上面提到的事情,不要相信一個沒有幾年汽車生產經驗的企業告訴你,他使用了最高強度的鋼材就是安全。

當然,還有激光焊接等優秀的焊接方案,拆車坊雖不可全信,但關于里邊激光焊接更多的缺陷率也說明了高強度鋼材有好的焊接方案,而沒有好的焊接工藝多么可怕。

(2)耐用的問題

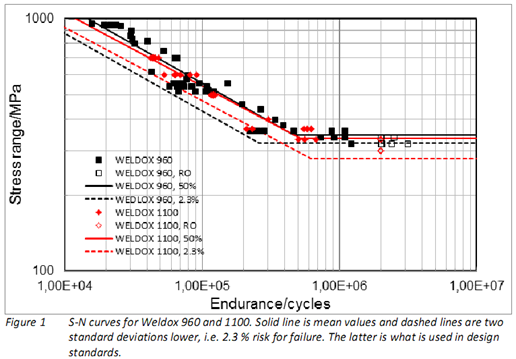

說到耐用,需要特別提醒一個問題。材料的強度和高頻率的振動疲勞壽命并不存在必然的線性關系,甚至關系不緊密(不是強度越高,越能承受高頻疲勞)。因此只要保證焊縫/熱影響/母材在受力的過程中,低于測定的永久疲勞強度限定值,都是安全的,包括疲勞斷裂性能。

那是不是說明只要材料強度標稱一樣,耐用就一致呢?吃個青菜都有農家菜還是大棚菜,怎么可能沒有區別!更何況,鋼結構性能是材料、焊縫、熔合區、設計能力的綜合體。但就材料和焊后特性而言,差異就已經巨大。

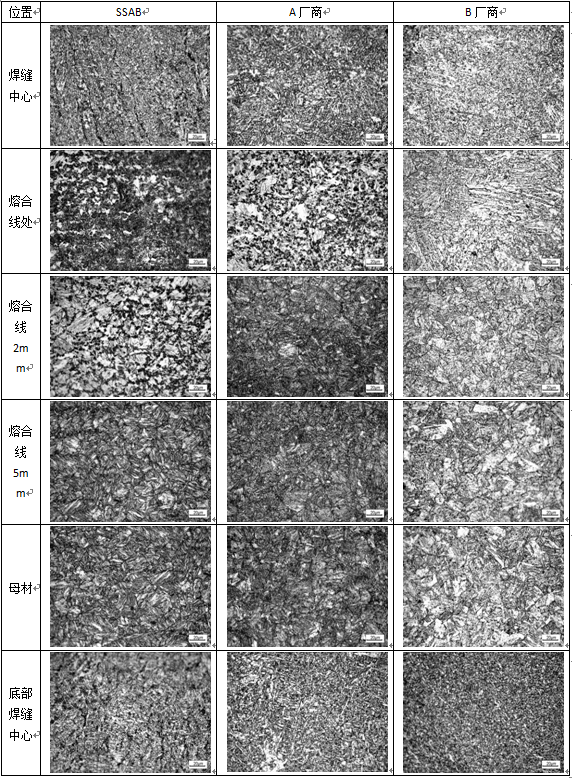

首先鄙視下GB/T,其中許多針對鋼材的基礎控制指標都非常的寬松,例如GB/T 222 鋼的成品化學成分允許偏差;GB/T 709 熱軋鋼板和鋼帶的尺寸、外形、重量及允許偏差,包括各類專用鋼板例如:GB/T 16270 高強度結構用調質鋼板。我對比過EN、以及提供汽車鋼板的瑞典SSAB供板標準(AccuRollTech)。大致可以看到的是GB/T不如EN不如AccuRollTech。而在實際我們收到的同一強度高強度板材以及測試后的SEM圖片中(以700Mpa低合金高強度鋼板為例,汽車鋼板雖非同一鋼板,但描述意思相同)

l A廠商鋼材在焊縫中心組織上(沖擊韌性最弱區域)有著最好的機械性能(相比SSAB組織相對粗大,但是均勻性非常好),B廠商的焊縫中心組織相對細小,但組織中存在貝氏體。

l 而在熔合區,SSAB產品在SEM下觀察期晶粒粗大,組織均一性較差,金相顯微鏡下能觀察到白色塊狀相,A廠商產品在SEM下觀察其晶粒較小,組織均一性較好,但在金相顯微鏡下能觀察到基體上有黑色粒組織物;而B廠商組織均一性較差,晶粒大小不一,有上貝氏體生成或針狀鐵素體存在。

l 在熔合線偏離2-5mm處,SSAB沿晶界有黑色小團狀組織析出;A廠商:組織均勻,粒度相對細小,過熱粗大晶粒微量;而B廠商:晶界較寬,熔合線組織粗大,大量的魏氏組織存在,存在針狀鐵素體(魏氏組織),表示過熱。

以上只是在說明,同一強度不同廠商生產的材料,相同焊材,在測試過程中都能表現出驚人的差異。你還相信簡單的強度宣傳么?當然,不是國產的鋼材都不好,但起碼SSAB是瑞典的,買volvo也許就更多的SSAB鋼材,上海產的合資牌子也大多是寶鋼的材料,就怕小廠宣稱高強度鋼材,買了些一般的韓國貨以及三流的國產貨,慎買。

有人說明我們怎么看待汽車宣傳中的高強度鋼材參數,以及參數和車身鋼結構如何才是耐撞以及耐用。其中耐撞在設計上老是有人糾結于日本韓國用低強度鋼材,美國歐洲用高強度鋼材。實質上合理的潰縮以及低速碰撞維修經濟型本來也互相矛盾,影響車身安全不是單一因素,不要再噴了。更何況還有那么多主動安全差異。

結語:回到主題,汽車結構設計中在意屈服強度,實質上同一標準就是對比了抗拉強度,屈服強度的比例也大致如此,最重要的是對比標準一致。抗拉強度相對于屈服強度略高,所以容易成為噱頭。相對于拋開設計水平的鋼結構性能對比,鋼材自身品質、鋼材焊接質量往往對車輛的耐用和耐撞性能影響巨大,不要盲目相信鋼材強度,更不要盲目相信少量的高強度鋼材。作為一個從事過鋼結構強度評估工作的技術人員,在面對廠商宣傳的時候,我個人覺得一個靠譜的廠商比一個高強度鋼材的宣稱顯得重要的多。因為一個鋼材、焊材和工藝的選擇和使用純熟不是一個簡單過程。

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414