*(北京科技大學新材料技術研究院腐蝕與防護中心,北京 100083)+(北京市腐蝕、磨蝕與表面技術重點實驗室,北京 100083)

摘要:為研究鋁合金表面磨損對其腐蝕性的影響,對三種表面磨損程度(輕微、中度、全部)6N01鋁合金材料在模擬海水中浸泡500h的腐蝕行為進行了研究。腐蝕形貌觀察、腐蝕失重和腐蝕極化曲線測試結果表明,6N01鋁合金在含氯離子環(huán)境中容易誘發(fā)點蝕,表面有輕微磨損時,鋁合金表面有很好的耐蝕能力,但表面被中度或全部磨損后,消弱了氧化膜對鋁合金基體的保護作用,發(fā)生了嚴重腐蝕,全部磨損表面的腐蝕速率是輕微磨損表面的30倍,即鋁合金的表面磨損會嚴重影響其腐蝕性。

關鍵詞:鋁合金,表面磨損,海水腐蝕

中圖分類號:TG172.5 文獻標識碼:A DOI:10.6052/0459-1879-12-345

Study on Seawater corrosion behavior of surface wear degree of aluminum alloy

*(Corrosion and Protection Center, Institute of Advance Materials and Technology, University of Science and Technology Beijing, Beijing 100083,China )

+(Beijing Key Laboratory for Corrosion, Erosion and Surface Technology, University of Science and Technology Beijing,Beijing 100083,China )

Abstract:To study the effect of surface wear degree on corrosion behavior of aluminum alloy, three surface wear degree of 6N01 aluminum alloy in simulate seawater immersion for 500h was investigated by corrosion mass loss method, corrosion morphology and polarization curve test. The results show that 6N01aluminum alloy had pitting corrosion in chlorine environment. Aluminum alloy surface had good corrosion resistance when surface had been worn slightly. The anodic oxidation coating would weakens the protection for aluminum alloy substrate when surface had been worn moderately or all worn, corrosion rate of surface of all worn was 30 times that of slightly surface, and aluminum alloy surface wear would seriously affect its corrosion.

Key words:aluminium alloy,surface wear,seawater corrosion

海洋的特殊環(huán)境對深海材料提出了一些特殊的要求,比如深海材料要具有耐蝕性、水密性、輕質性和防止生物附著性等[1-3],而鋁合金的密度小、輕度高、導電導熱性好、耐腐蝕易加工的特性使其很好的符合了這種要求,因而在海洋環(huán)境中得到很好的應用[4-6]。鋁合金制造過程中或在大氣腐蝕下表面會形成高附著性水合氧化鋁薄膜使其耐蝕,但鋁合金在海洋環(huán)境中發(fā)生摩擦損傷會使其表面膜破壞,影響其腐蝕性,為此進行了表面摩擦損傷對Al合金材料耐海水腐蝕性的影響研究。

6N01鋁合金是日本20世紀80年代在6000系鋁合金基礎上研制發(fā)展起來的輕質高強材料,屬于Al-Mg-Si系鋁合金,它既有相當高的強度、優(yōu)良的成形性能,又有良好的焊接性能和耐腐蝕性能[7-9],但目前國內(nèi)外對6N01鋁合金的腐蝕研究多為焊接接頭腐蝕性能研究,有關其表面磨損狀態(tài)與其腐蝕性之間關系的研究幾乎沒有。

為此,選用6N01鋁合金材料,對三種表面磨損程度(輕微、中度、全部)的6N01鋁合金材料在模擬海水中浸泡500h的腐蝕行為進行了研究。

1. 實驗

1.1 實驗材料

試驗選用6N01鋁合金材料,其主要化學成分見表1。

采用三種表面不同磨損狀態(tài)試樣:運輸中出現(xiàn)磨傷的少缺陷、多缺陷表面,以及將表面采用砂紙完全磨去(稱為磨制處理)的表面,以下分別稱為輕微、中度、全部磨損試樣。

浸泡腐蝕試樣尺寸為50×100×2mm,原樣經(jīng)丙酮清洗后吹干,磨制試樣用60#~800#砂紙打磨、清洗吹干后在干燥箱中靜置24h用分析天平(精度0.1mg)稱量備用。電化學極化曲線測試試樣尺寸為10×10×2mm,在試樣背部點焊引出銅導線,邊部用硅橡膠密封。

表1 6N01鋁合金的化學成分(質量分數(shù),%)

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Al |

| 0.62 | 0.15 | ≤0.01 | 0.18 | 0.36 | 0.17 | ≤0.05 | 0.029 | Bal |

1.2浸泡腐蝕實驗

對輕微、中度、全部磨損試樣進行500h模擬海水浸泡腐蝕試驗,模擬海水溶液為3.5%(質量分數(shù))NaCl溶液。實驗周期分別為72h、144h、300h、500h,每個周期進行宏觀腐蝕形貌觀察,試驗分為三組,每組三個平行試樣。

浸泡500h后,依據(jù)GB/T 16545-1996 國家標準[10],將未腐蝕的空白樣與腐蝕后的試樣同時置于90~100℃的50mLH3PO4 +20gCrO3+1LH2O除銹液中,一段時間后從除銹液中取出試樣,立即用清水沖洗并用酒精擦拭后吹干,稱量;重復上述過程,直至試樣的質量變化小于1mg。在計算質量損失時減去空白樣的質量損失以減小實驗誤差。

采用4XC-II型金相顯微鏡觀察微觀腐蝕形貌。

1.3腐蝕極化曲線測試實驗

采用CHI660E電化學工作站和三電極體系進行腐蝕極化曲線測量,飽和KCl甘汞電極(SCE)為參比電極,Pt電極為輔助電極,電解質溶液為3.5%NaCl模擬海水溶液。先進行開路電位測量,待開路電位穩(wěn)定后,進行極化曲線測量,電位掃描速度為1mV/s,掃描區(qū)間為±400mV(vs OCP)。

2. 試驗結果與分析

2.1 腐蝕形貌觀察

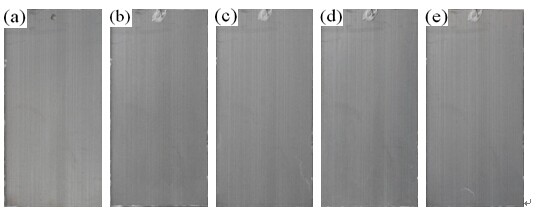

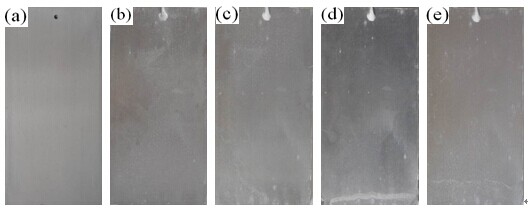

圖1為表面輕微磨損試樣在浸泡0h、72h、144h、300h、500h后的宏觀形貌形貌照片。從圖中可以看出試樣表面完好,幾乎沒有劃痕等明顯缺陷或損傷,隨浸泡時間的延長,試樣表面無明顯的腐蝕產(chǎn)物堆積,但有輕微的黑變產(chǎn)生,表面出現(xiàn)黑變是由于在腐蝕初期生成腐蝕產(chǎn)物薄膜導致的。因此,少缺陷表面具有較好的耐腐蝕能力。

圖1 原樣表面有輕微磨損的試樣浸泡腐蝕前后形貌

(a) 0h, (b) 72h, (c) 144h, (d) 300h, (e) 500h

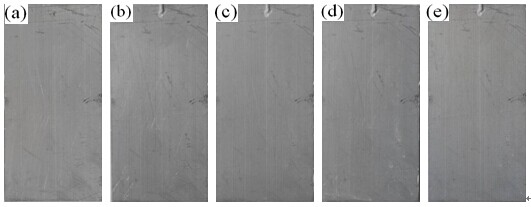

圖2為原樣表面被中度磨損的試樣在浸泡0h、72h、144h、300h、500h后的宏觀形貌照片。從圖中可以看出,試樣表面缺陷有較多的劃痕、凹坑等缺陷,即試樣表面的原產(chǎn)品氧化膜遭到破壞,而腐蝕最先從缺陷處開始發(fā)生,在72h小時后開始出現(xiàn)輕微的黑變現(xiàn)象。隨腐蝕時間的延長,表面出現(xiàn)點蝕坑,隨腐蝕膜增厚腐蝕產(chǎn)物變多時表現(xiàn)為白色,生成白銹。

圖2原樣表面被中度磨損的試樣浸泡腐蝕前后形貌

(a) 0h, (b) 72h, (c) 144h, (d) 300h, (e) 500h

圖3為表面被全部磨損的試樣在浸泡0h、72h、144h、300h、500h后的宏觀形貌形貌照片。從圖中可以看出,僅浸泡72h小時,試樣即全表面產(chǎn)生黑變并有部分白銹,發(fā)生了較為嚴重的腐蝕。這是因為經(jīng)過磨制處理后原試樣表面的氧化膜遭到破壞、耐蝕性差,因此腐蝕較為嚴重,出現(xiàn)了大量的點蝕坑。其腐蝕也是隨時間延長,先出現(xiàn)黑變薄膜,再轉變?yōu)榘卒P。

圖3 表面被全部磨損的試樣浸泡腐蝕前后形貌

(a) 0h, (b) 72h, (c) 144h, (d) 300h, (e) 500h

以上觀察表明,6N01鋁合金在浸泡腐蝕條件下發(fā)生腐蝕基本遵循先產(chǎn)生初期腐蝕的黑變薄膜、再繼續(xù)發(fā)展成白銹的腐蝕過程。

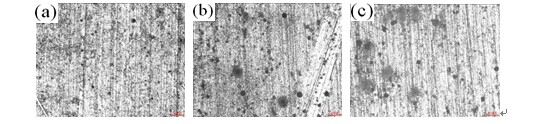

為了進一步對比,采用光學金相顯微鏡對浸泡500h后試樣的微觀腐蝕形貌進行了觀察。圖4為輕微、中度、全部磨損三種試樣浸泡腐蝕500h后的微觀腐蝕形貌。從圖中可以看出,經(jīng)過500h的浸泡腐蝕試驗,試樣表面均發(fā)生了較為嚴重的腐蝕;全部、中度磨損表面試樣的蝕坑密度明顯大于表面輕度磨損試樣;中度磨損試樣點蝕坑的半徑更大,形狀也不規(guī)則,在劃痕缺陷處(圖4b)腐蝕更為嚴重,蝕坑尺寸最大達100μm;全部磨損試樣與中度磨損相比蝕坑密度似乎相差不多,但有些腐蝕坑已相互連接,結合圖3觀察,全部磨損試樣表面已產(chǎn)生了比較厚的白色腐蝕產(chǎn)物膜,傾向于均勻腐蝕,可能影響了蝕坑表觀密度。

圖4 三種磨損試樣浸泡腐蝕500h后微觀形貌(×100)

(a)輕度磨損,(b)中度磨損,(c)全部磨損

總之,試樣表面的磨損會加劇海水腐蝕程度,使其耐蝕性降低。

2.2腐蝕速率

對于均勻腐蝕類型的金屬材料可以用失重法來評價其腐蝕動力學行為。本試驗中,每種表面磨損狀態(tài)選用三個平行試樣,浸泡500h后用化學法去除腐蝕產(chǎn)物并干燥后用分析天平稱重,用試樣單位面積、單位時間的平均失重量來計算其腐蝕速率。

按JB/T7901-1999[11]標準,腐蝕速率計算式:

(1)

(1)

式中:v——腐蝕速率,mm/a;

?W——失重量,g;

A——試樣的總面積,cm2;

T——試驗時間,h;

ρ——材料的密度,kg/m3。

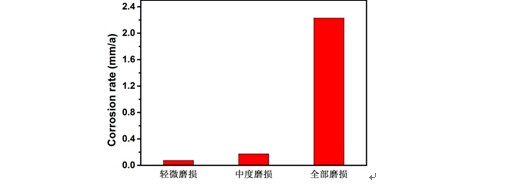

圖5為三種不同表面磨損程度6N01鋁合金材料的腐蝕速率。從圖中可以看出,不同表面磨損程度的6N01鋁合金腐蝕速率的大小滿足下列關系:全部磨損>中度磨損>輕微磨損;浸泡500h后,被全部磨損的試樣表面發(fā)生了嚴重的腐蝕,腐蝕速率為2.2291mm/a,表面被輕微磨損時,腐蝕程度較輕,腐蝕速率最小,僅為0.0744 mm/a,全部磨損表面的腐蝕速率是輕微磨損表面的30倍,遠遠大于輕微磨損試樣表面的腐蝕速率。

圖5三種表面磨損表面6N01鋁合金在模擬海水中浸泡500h的腐蝕速率

2.3腐蝕極化曲線

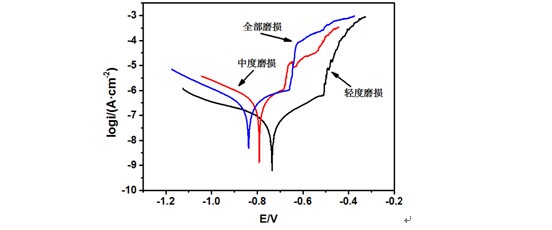

極化曲線是應用最廣泛的腐蝕電化學行為研究方法之一,圖6為不同表面磨損程度的6N01鋁合金在3.5%NaCl溶液體系中的極化曲線。將圖6中的陽極極化曲線和陰極極化曲線的直線部分外延交于一點,該點的橫坐標為腐蝕電流(Icorr),縱坐標為自腐蝕電位(Ecorr),腐蝕電流與電極面積之比即為腐蝕電流密度(jcorr)。由圖可知,輕微磨損體系中的自腐蝕電位最高,為-0.735V,電流密度最低,為0.687×10-7A·cm-2,全部磨損表面體系中的自腐蝕電位最低,為-0.838V,腐蝕電流密度最大,為3.513×10-7A·cm-2。因此輕微磨損表面的耐蝕性較好,表面被全部磨損后的腐蝕電流密度最大,這與失重試驗的結果相符。

圖6不同表面磨損程度的6N01鋁合金在3.5%NaCl溶液體系中的極化曲線

由圖6還可看出,輕微磨損、中度磨損、全部磨損的陽極極化曲線分別在電位-0.65~-0.5V、-0.75~-0.68V、-0.78~-0.67V范圍內(nèi)電流密度雖然變化很小,但電位變化顯著,在此范圍鋁合金表面形成氧化膜并逐漸鈍化,輕微磨損試樣表面的體系的穩(wěn)定電位區(qū)間相對較大。當電位正于該區(qū)域后,均在約1.12×10-6A·cm-2電流密度出現(xiàn)了拐點,電流密度隨電位的升高而迅速增大,氧化膜被擊穿出現(xiàn)小陽極、大陰極而快速活化腐蝕,出現(xiàn)點蝕,此時Cl-可能起了很大的促進作用。

Cl-對點蝕非常敏感,具有誘發(fā)和加重點蝕的作用。在浸泡腐蝕試驗中,試樣表面經(jīng)過全面磨損處理后形成的新鮮氧化膜層較薄、疏松不致密,且不均勻,腐蝕液中的Cl-會在鈍化膜缺陷處吸附,并穿透鈍化膜吸附于基體上,此處的鋁元素由于被活化而迅速溶解,于是鈍化膜被破壞,形成電偶電池結構,在酸性介質的作用下,局部腐蝕電流較大,此時Cl-與溶解的Al3+發(fā)生如下絡合反應:

Al3++ Cl-+ H2O→AlOHCl++ H+

使溶解的酸性進一步加強,腐蝕條件更加惡化,出現(xiàn)嚴重的點蝕,腐蝕程度最為嚴重。

3. 結論

(1)6N01鋁合金在模擬海水浸泡腐蝕條件下發(fā)生腐蝕基本遵循先產(chǎn)生初期腐蝕的黑變薄膜、再繼續(xù)發(fā)展成白銹的腐蝕過程;

(2)500h的模擬海水浸泡試驗表明,6N01鋁合金表面被磨損后,會加速材料的腐蝕,隨磨損程度的增加,腐蝕程度加劇,輕微磨損的試樣表面耐腐蝕較好,表面被全部磨損的試樣的腐蝕最為嚴重,全部部磨損試樣表面已產(chǎn)生了比較厚的白色腐蝕產(chǎn)物膜,點蝕外并產(chǎn)生嚴重的均勻腐蝕,腐蝕速率大小關系為:全部磨損>中度磨損>輕微磨損,全部磨損表面的腐蝕速率為2.2291mm/a,是輕微磨損表面0.0744 mm/a的30倍;

(3)腐蝕極化曲線測試表明,輕微磨損表面體系中的自腐蝕電位最高,電流密度最低,表面被全部磨損的體系中的自腐蝕電位最低,腐蝕電流密度最大,即6N01鋁合金表面磨損程度越輕,原膜層越完整耐蝕性越好,磨損程度越高腐蝕越嚴重;氧化膜可能在約1.12×10-6A·cm-2電流密度被擊穿而發(fā)生快速活化腐蝕,出現(xiàn)點蝕。

4. 參考文獻

[1] 許立坤, 李文軍, 陳光章. 深海腐蝕試驗技術[J]. 海洋科學, 2005, 29(7):1-3.

[2] 李清延. 模擬深海環(huán)境中鉑復合陽極電化學性能研究[D]. 青島科技大學, 2009.

[3] 侯寶榮. 海洋腐蝕環(huán)境理論及其應用[M]. 北京: 科學出版社, 1999.

[4] 茍國慶, 黃楠, 陳輝, 等. 高速列車A7N01S-T5鋁合金焊接接頭鹽霧腐蝕行為分析[J]. 焊接學報, 2011, 32(10): 17-20.

[5] MICEL JACQUES. Corrosion of Aluminum[M]. Alcan Engineered Products. 2004: 299-302.

[6] 丁榮輝, 黎文獻, 路彥軍, 等. 快速凝固AA8009耐熱鋁合金及其焊縫的耐腐蝕性能[J]. 中南大學學報(自然科學版), 2005, 36(5): 32.

[7] 鐘飛, 史耀武, 李曉延, 等. 航空輕質合金及其激光焊接頭鹽霧腐蝕行為研究[J]. 材料工程, 2006, 增刊(1): 161-166.

[8] 王月, 付自來, 張燕陽. 含鈧鋁合金焊接接頭的耐腐蝕性能研究[J]. 材料開發(fā)與應用, 2007, 22(3): 602-644.

[9] WILLAMS D H. 退火的5083鋁合金焊件的應力腐蝕裂紋[J].輕工業(yè)加工技術, 1985, 21(2): 103-108.

[7] 陶勇. 國外高速列車的材料與工藝進展[J]. 國外機車車輛工藝, 1993(1): 1-10.

[8] Marchive D, Faivre P. Medium-strength extrusion alloys in the 6000series[J]. LightMetalAge, 1983(7): 14-18.

[9] Kampmann S, 吳月華.車輛制造中的鋁焊接—鋁制鐵道車輛焊接中的材料選擇[J]. 國外機車車輛工藝, 1999( 6 ): 14-17.

[10] GB/T16545-1996. 金屬與合金的腐蝕—腐蝕試樣上腐蝕產(chǎn)物的清除[S].

[11] JB/T 7901-1999. 金屬材料實驗室均勻腐蝕全浸試驗方法[S].

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414