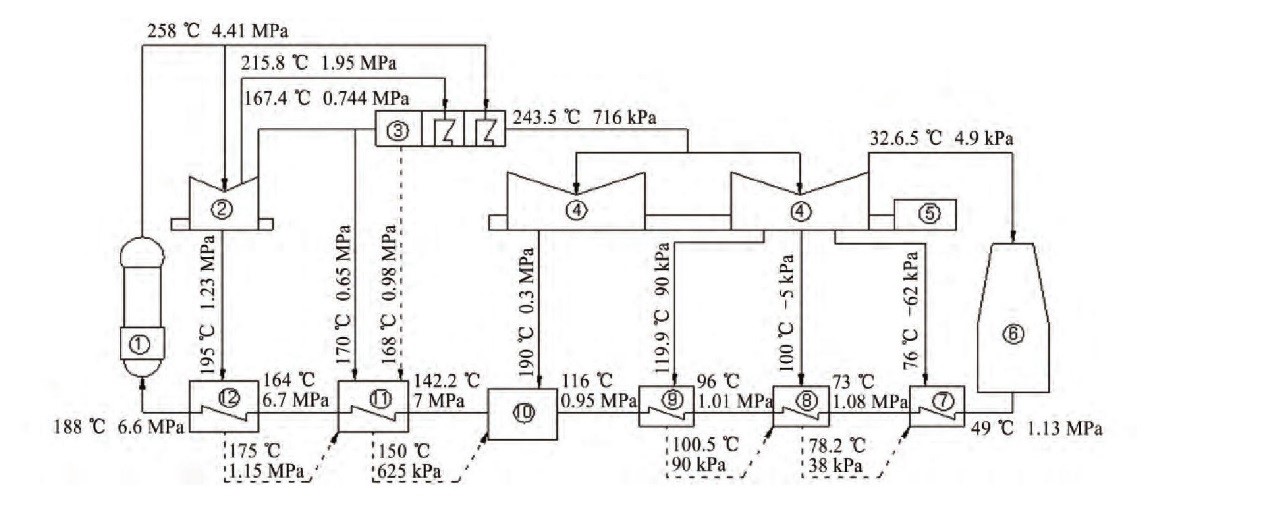

核電廠二回路為封閉的汽水循環(huán)回路,其主要功能為將高溫高壓蒸汽導(dǎo)入汽輪機(jī)做功后冷凝,再將冷凝水逐級(jí)加熱送至蒸汽發(fā)生器二次側(cè)產(chǎn)生蒸汽,并維持這一汽水循環(huán)不斷運(yùn)行。二回路由蒸汽發(fā)生器、汽輪機(jī)、凝汽器、多級(jí)給水加熱器、除氧器、主給水泵等設(shè)備和相應(yīng)的汽水分離再熱、抽氣疏水、蒸汽發(fā)生器排污及其他輔助系統(tǒng)組成。圖1為某核電廠二回路熱平衡簡(jiǎn)圖[1] 。

核電廠二回路管道主要選用低碳鋼管件焊接連接。由于蒸汽發(fā)生器是壓水堆核電廠一回路和二回路的主要壓力邊界,為關(guān)鍵的核安全1級(jí)設(shè)備,其結(jié)構(gòu)復(fù)雜、檢修更換成本高,因此從蒸汽發(fā)生器運(yùn)行的安全性和經(jīng)濟(jì)性角度考慮,二回路水化學(xué)控制主要是創(chuàng)造一個(gè)低腐蝕的還原性條件以保證蒸汽發(fā)生器的使用壽命。一般通過在除鹽水中加入聯(lián)氨等除氧劑除氧,加入嗎啉、氨等堿化劑調(diào)節(jié)pH,將二回路溶解氧質(zhì)量濃度控制在10μg·L-1以下,pH控制在9.6~9.8(25℃),其他有害離子如Cl-質(zhì)量濃度約為1μg·L-1。在此水化學(xué)環(huán)境中,二回路設(shè)備管道的腐蝕速率總體緩慢,給水總鐵含量約為1μg·L-1[1,2] 。

但溶解氧含量低的環(huán)境不利于低碳鋼管線內(nèi)壁形成穩(wěn)定而致密的氧化膜,管線局部位置由流動(dòng)加速腐蝕(FAC)造成的減薄會(huì)比較顯著。此外,由于結(jié)構(gòu)或壓力突變,一些節(jié)流孔板、壓力控制閥、疏水減壓閥等設(shè)備下游會(huì)產(chǎn)生高流速并發(fā)生介質(zhì)的相態(tài)、流態(tài)變化,不僅會(huì)加劇FAC,也可能造成沖蝕(EC)。與FAC相比,EC造成的管壁減薄速率更快,甚至?xí)纬沙R?guī)超聲測(cè)厚難以準(zhǔn)確探查的沖蝕溝槽,管線短時(shí)間內(nèi)即可發(fā)生泄漏。運(yùn)行經(jīng)驗(yàn)表明,FAC和EC是核電廠二回路管道的主要腐蝕降級(jí)形式。

圖1 某核電廠二回路熱平衡簡(jiǎn)圖

(1)蒸汽發(fā)生器;(2)高壓缸;(3)汽水分離再熱器;(4)低壓缸;(5)發(fā)電機(jī);(6)凝汽器;(7)1號(hào)低壓加熱器;(8)2號(hào)低壓加熱器;(9)3號(hào)低壓加熱器;(10)除氧器;11 5號(hào)高壓加熱器;12 6號(hào)高壓加熱器

1986年12月9日,美國(guó)Surry核電站二回路管線破口,造成4人死亡,4人重傷;2004年8月9日,日本Mihama核電站二回路管線破口,造成4人死亡,7人受傷。據(jù)統(tǒng)計(jì),由于對(duì)核電廠二回路管道的腐蝕降級(jí)缺乏認(rèn)識(shí),世界范圍內(nèi)核電廠二回路腐蝕降級(jí)造成的管道破口事件已有上百起,嚴(yán)重影響了核電廠人員安全和機(jī)組安全、可靠、經(jīng)濟(jì)運(yùn)行。因此,對(duì)核電廠二回路管道的腐蝕降級(jí)進(jìn)行有效的監(jiān)督和控制至關(guān)重要。

本工作根據(jù)二回路管道的設(shè)計(jì)、運(yùn)行特點(diǎn),討論了FAC、EC的機(jī)理及影響因素,對(duì)氣液兩相環(huán)境中管線不同程度的腐蝕損傷特征進(jìn)行了分析,研究了相應(yīng)的敏感點(diǎn)識(shí)別方法。

1 二回路管道的FAC和EC

1.1 二回路管道的FAC

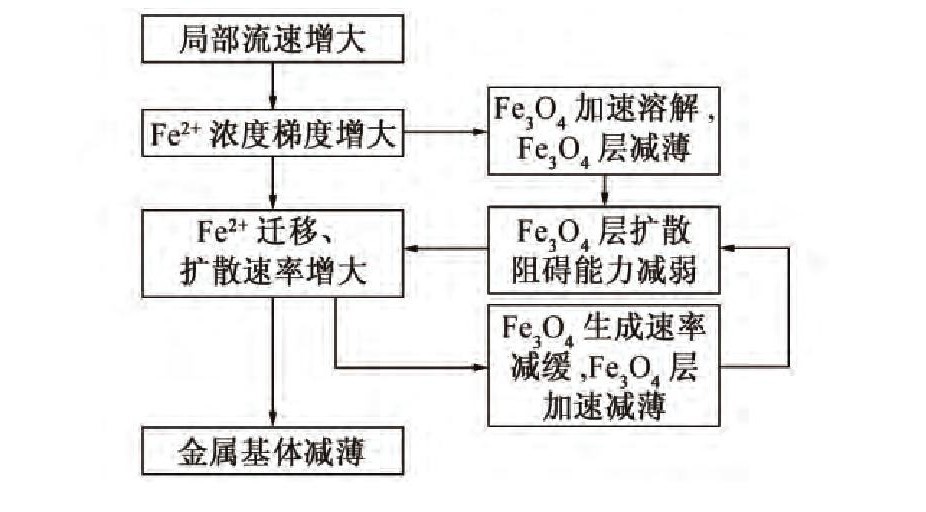

FAC是一種電化學(xué)腐蝕。對(duì)于低碳鋼等合金,溶液中陽(yáng)極溶解和沉積作用會(huì)在金屬基體表面形成一定厚度的Fe3O4氧化膜,這一多孔擴(kuò)散阻礙層能夠降低溶解氧和Fe2+的傳質(zhì)速率;同時(shí),Fe3O4氧化膜也會(huì)在溶液的還原作用下溶解。當(dāng)Fe3O4的生成速率與其溶解速率達(dá)到平衡時(shí),Fe3O4多孔擴(kuò)散阻礙層的厚度保持不變,可防止金屬進(jìn)一步腐蝕。但是,隨著溶液流速逐漸增大,金屬基體及其氧化膜附近的Fe2+濃度梯度隨之增大,氧化膜溶解加速,多孔擴(kuò)散阻礙層減薄,進(jìn)而加快了Fe2+的擴(kuò)散和遷移,使金屬基體不斷腐蝕減薄,見圖2。

圖2 FAC減薄機(jī)理示意圖

考慮氧化膜的穩(wěn)定性和Fe2+的擴(kuò)散性,FAC的影響因素主要為材料、環(huán)境和流體動(dòng)力學(xué)3方面。

合金元素是影響金屬氧化膜穩(wěn)定性和溶解度的內(nèi)因,適當(dāng)增加低碳鋼中的鉻含量可顯著提高其抗FAC能力,合金元素銅、鉬也能緩解FAC。

影響FAC的環(huán)境因素包括溫度、pH、溶解氧含量等。液態(tài)單相流150℃、汽液兩相流180℃時(shí)FAC速率最大;pH控制在9.5以上時(shí),FAC速率隨pH增大急劇減小;溶解氧質(zhì)量濃度低于10μg·L-1時(shí)FAC敏感性大,當(dāng)溶解氧質(zhì)量濃度達(dá)到90μg·L-1時(shí)FAC可忽略不計(jì)。

流體動(dòng)力學(xué)因素主要包含流速、結(jié)構(gòu)、粗糙度等,通過影響Fe2+向主體溶液中擴(kuò)散、遷移的傳質(zhì)速率來起作用。

1.2 二回路管道的EC

EC指高速液滴或者液流沖擊機(jī)械力作用下造成管道內(nèi)壁氧化膜及金屬基體損傷的一種腐蝕形式。由于低碳鋼Fe3O4氧化膜和不銹鋼鈍化膜在高溫液態(tài)單相環(huán)境中具有較高的力學(xué)穩(wěn)定性,因此核電廠二回路管道發(fā)生的EC主要以氣液兩相下的液滴沖擊侵蝕、空泡腐蝕和閃蒸沖刷等損傷形式為主,運(yùn)行經(jīng)驗(yàn)表明二回路管道也存在液態(tài)單相流下的噴射切割損傷。

液滴沖擊侵蝕是指摻雜在氣相中的液相微粒在高速氣流帶動(dòng)下持續(xù)離散地沖擊管道內(nèi)壁,使氧化膜或金屬基體表面接觸應(yīng)力顯著升高而發(fā)生局部磨損,彎頭、三通、孔板、閥門等處的結(jié)構(gòu)或壓力變化往往會(huì)使二回路管道遭受液滴沖擊侵蝕。

空泡腐蝕是指高溫高壓流體的壓力下降至飽和蒸汽壓以下后,液相中形成大量微小汽泡,這些汽泡被帶到下游高壓區(qū)后隨即發(fā)生劇烈爆裂,靠近管壁處的大量汽泡爆裂導(dǎo)致管道內(nèi)壁發(fā)生高頻疲勞損傷。

閃蒸沖蝕是指高溫高壓液態(tài)單相流或氣液兩相流的壓力在突然下降至飽和蒸汽壓以下后,流體中的液相迅速汽化,流體體積急劇膨脹,流體流速驟然加快使管道內(nèi)壁氧化膜或金屬基體受損的一種破壞形式。流體以氣相為主時(shí)閃蒸作用實(shí)際上是加速了液滴沖擊侵蝕,而以液相為主時(shí),閃蒸作用使流體加速在管道內(nèi)壁形成光滑的磨痕。

液態(tài)單相流下的噴射切割損傷是指高溫高壓的液態(tài)單相流在流經(jīng)高壓差小開度閥門后,由于壓力驟降產(chǎn)生小股高速流體對(duì)管道金屬基體的機(jī)械切割損傷,高速液流會(huì)在管道內(nèi)壁沿流向切割出鋒利的溝槽。同時(shí),由于壓力突然下降,也會(huì)伴隨一定程度的液滴沖擊或閃蒸沖蝕。

2 液態(tài)單相介質(zhì)中的FAC損傷特征

以某給水泵暖泵管線節(jié)流孔板下游管線為例,采用體式顯微鏡和掃描電鏡等設(shè)備研究了管道在液態(tài)單相介質(zhì)中的FAC損傷特征。管道運(yùn)行溫度142℃、運(yùn)行壓力7 MPa。管道尺寸為DN20,材料為ASME SA106B,采用電感耦合等離子光譜發(fā)生儀測(cè)定管段母材中鉻的質(zhì)量分?jǐn)?shù)為0.10%。

2.1 液態(tài)單相條件下的腐蝕損傷

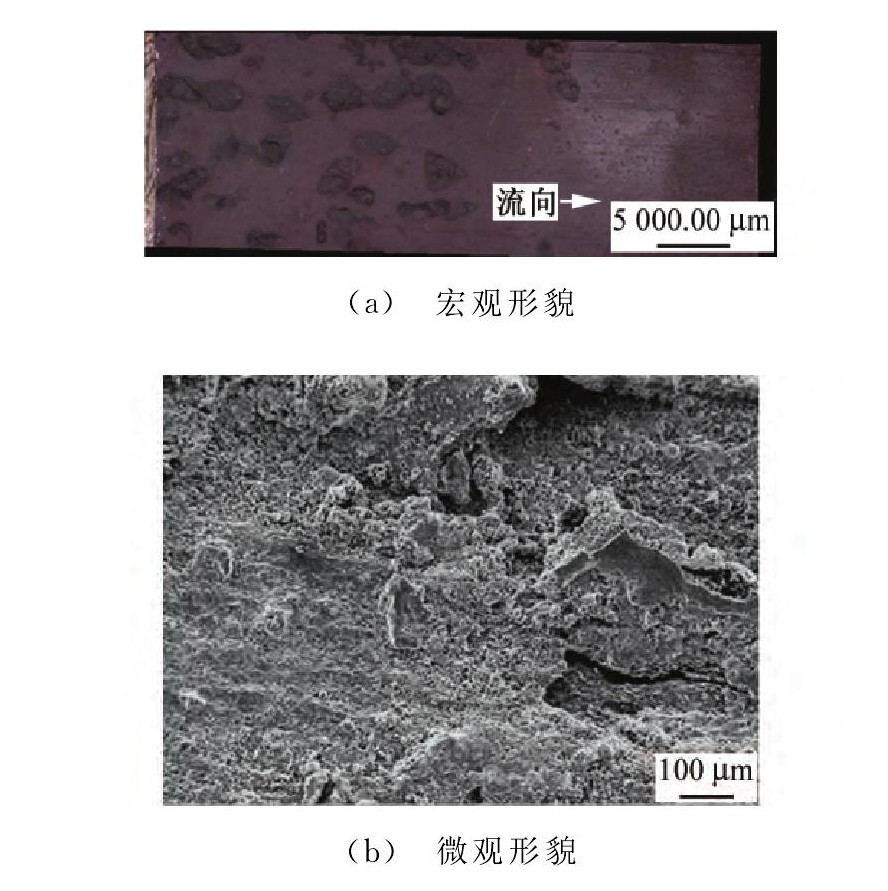

圖3為液態(tài)單相環(huán)境中,未發(fā)生腐蝕損傷和發(fā)生腐蝕損傷的管道內(nèi)壁形貌。兩者均已累計(jì)運(yùn)行10a。由圖3(a)可見,管道內(nèi)壁被均勻平整的氧化膜覆蓋,氧化膜未發(fā)生局部溶解損傷。能譜半定量分析表明氧化膜由氧和鐵組成,其中鐵的原子分?jǐn)?shù)為43%,與Fe3O4中鐵的含量基本吻合。由圖3(b)可見,管道內(nèi)壁局部存在結(jié)疤狀腐蝕產(chǎn)物,個(gè)別位置已存在較淺的腐蝕坑,這些腐蝕坑與液態(tài)單相環(huán)境中特殊工況下氧化膜的局部溶解損傷有關(guān)。

圖3液態(tài)單相條件下管壁有、無局部腐蝕損傷的形貌

2.2 液態(tài)單相條件下的FAC

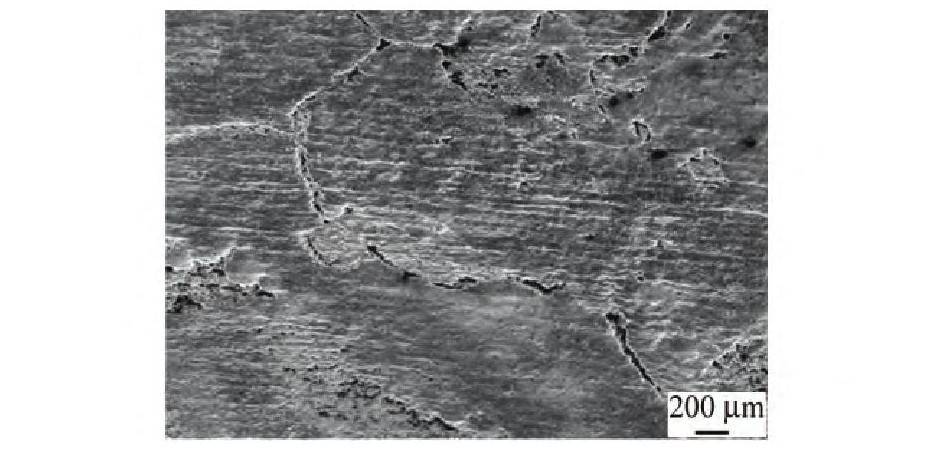

圖4為液態(tài)單相環(huán)境中發(fā)生局部輕微FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行4a,現(xiàn)場(chǎng)超聲波測(cè)厚未發(fā)現(xiàn)明顯減薄。管道內(nèi)壁局部存在寬度較大但深度很淺的條帶狀凹坑,凹坑深度沿流向逐漸減小。觀察發(fā)現(xiàn)這些深度較淺的凹坑已有氧化膜剝落跡象。能譜半定量分析表明凹坑處的鐵含量為62.28%(原子分?jǐn)?shù),下同),明顯高于Fe3O4中43%的鐵含量,這表明表面氧化膜已存在一定程度的損傷。

圖5為液態(tài)單相環(huán)境中發(fā)生輕度FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行8a。現(xiàn)場(chǎng)超聲波測(cè)厚能夠發(fā)現(xiàn)孔板下游管道存在異常減薄,最大減薄速率為0.19mm/a。從壁厚分布情況來看,減薄區(qū)與非減薄區(qū)壁厚平緩過渡,管內(nèi)壁靠近孔板位置存在密集小凹坑,凹坑沿流向逐漸變得大而稀疏。凹坑均呈馬蹄形,觀察凹坑底部可見,氧化膜在流體作用下發(fā)生局部溶解的痕跡。分別對(duì)氧化膜的未溶解區(qū)和溶解區(qū)進(jìn)行能譜分析,發(fā)現(xiàn)溶解區(qū)鐵含量為74.61%,未溶解區(qū)鐵含量為41.87%。

圖4 液態(tài)單相條件下管內(nèi)壁的局部輕微FAC形貌

圖5液態(tài)單相條件下管內(nèi)壁的輕度FAC形貌

圖6為液態(tài)單相環(huán)境中發(fā)生中度FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行4a,根據(jù)超聲測(cè)厚數(shù)據(jù)計(jì)算最大減薄速率為0.22 mm/a。從壁厚分布情況來看,減薄區(qū)與非減薄區(qū)壁厚平緩過渡。宏觀可見管道內(nèi)壁靠近孔板位置布滿了均勻分布的凹坑,凹坑沿流向逐漸變得大而稀疏,見圖6(a)。凹坑呈馬蹄形均勻分布,對(duì)凹坑以及凹坑底部的能譜分析表明,表面主要由鐵和氧組成,其中鐵含量為62.28%,明顯高于Fe3O4中鐵的含量。觀察凹坑底部可見氧化膜在流體作用下發(fā)生局部溶解的痕跡。

圖7為液態(tài)單相環(huán)境中發(fā)生嚴(yán)重FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行10a,現(xiàn)場(chǎng)超聲測(cè)厚發(fā)現(xiàn)孔板下游管道異常減薄,最大減薄速率達(dá)0.3mm/a。從壁厚分布情況來看,減薄區(qū)與非減薄區(qū)壁厚平緩過渡。靠近孔板位置有密集的小凹坑,小凹坑呈蜂窩狀,沿著流體方向凹坑逐漸變得大而稀疏。凹坑底部的氧化膜在流體作用下也呈現(xiàn)出明顯溶解的痕跡。能譜分析表明,凹坑底部氧化膜表面主要由鐵和氧組成,其中鐵含量已達(dá)到66.2%。

圖6液態(tài)單相條件下管內(nèi)壁的中度FAC形貌

圖7 液態(tài)單相條件下的管內(nèi)壁嚴(yán)重FAC形貌

由以上分析可以發(fā)現(xiàn),液態(tài)單相下管道內(nèi)壁氧化膜狀態(tài)受FAC速率影響,FAC速率越大,氧化膜損傷越嚴(yán)重,同時(shí),氧化膜的損傷進(jìn)一步加劇了FAC。對(duì)發(fā)生不同程度FAC損傷的管道內(nèi)壁形貌觀察可以發(fā)現(xiàn),液態(tài)單相下FAC減薄區(qū)與非減薄區(qū)壁厚平緩過渡,管線靠近孔板位置即FAC敏感位置存在密集小凹坑,凹坑沿流向逐漸變得大而稀疏,微觀下凹坑呈馬蹄形均勻分布。這種形貌與液態(tài)單相下管道局部流態(tài)和流場(chǎng)相對(duì)較為穩(wěn)定有關(guān)。

3 氣液兩相介質(zhì)中的FAC損傷特征

核電廠二回路管道氣液兩相流流速較大,流態(tài)復(fù)雜,對(duì)氧化膜的影響強(qiáng)烈,對(duì)氣液兩相流下發(fā)生不同程度腐蝕損傷的低碳鋼管線內(nèi)表面宏微觀特征進(jìn)行了觀察和分析。

管道為主氣門疏水管線節(jié)流孔板下游管段,管道運(yùn)行溫度257.6℃,運(yùn)行壓力4.51MPa。管道尺寸為DN25,材料為ASME A106B,管段母材中鉻的質(zhì)量分?jǐn)?shù)均為0.10%。

3.1 氣液兩相條件下局部腐蝕

圖8為氣液兩相環(huán)境中發(fā)生局部FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行10a。宏觀可見內(nèi)壁有較多結(jié)疤狀腐蝕產(chǎn)物,有明顯的沉積痕跡,能譜顯示結(jié)疤處與基體處成分相近,均為鐵和氧的化合物。可見在氣液兩相流作用下,氧化膜發(fā)生了局部溶解,溶解的氧化膜沒有及時(shí)被主體流體充分帶走,而是逐漸沉積在凹坑表面,形成沿流向分布的結(jié)疤。氣液兩相環(huán)境中,流體的流態(tài)較純液相環(huán)境中的更復(fù)雜,流體中離子的傳質(zhì)速率也更高,氧化膜溶解速率較快,與2.1節(jié)所述的液態(tài)單相下的局部腐蝕損傷相比,形成的結(jié)疤和蝕坑更多,腐蝕損傷也更嚴(yán)重。

圖8氣液兩相條件下局部FAC形貌

3.2 氣水兩相條件下FAC

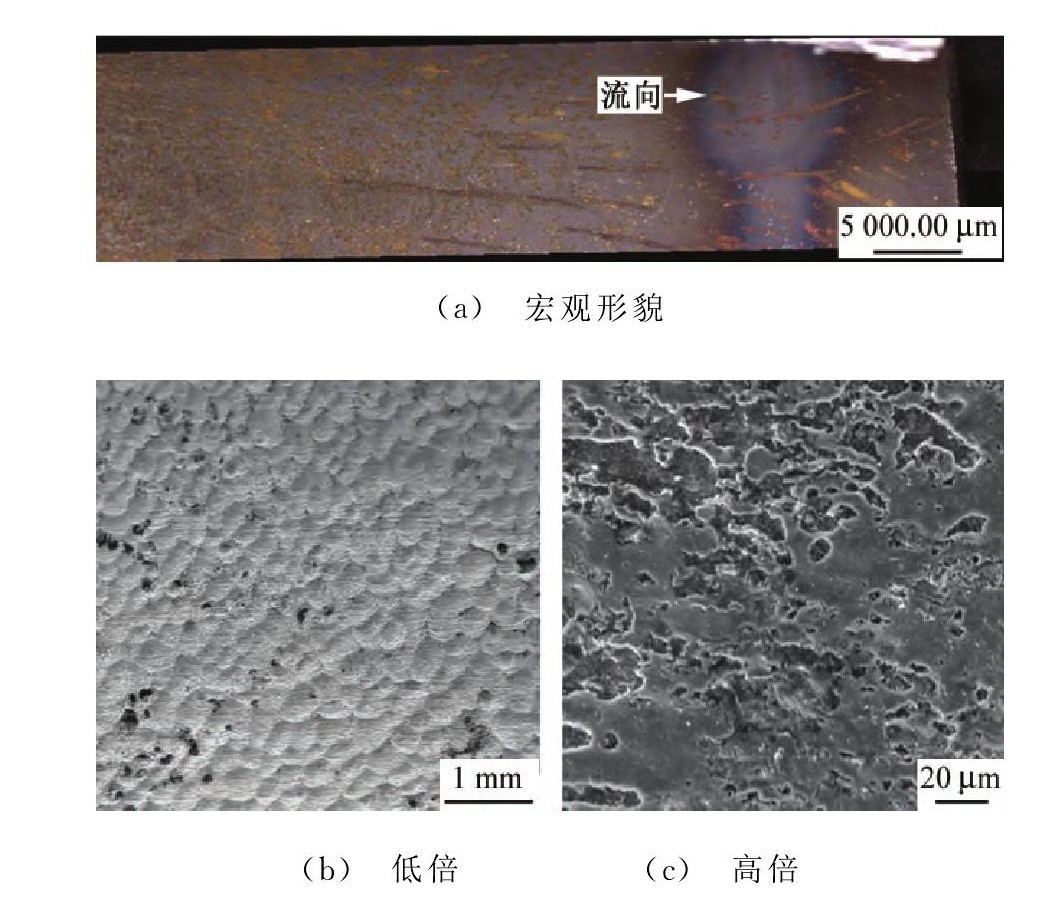

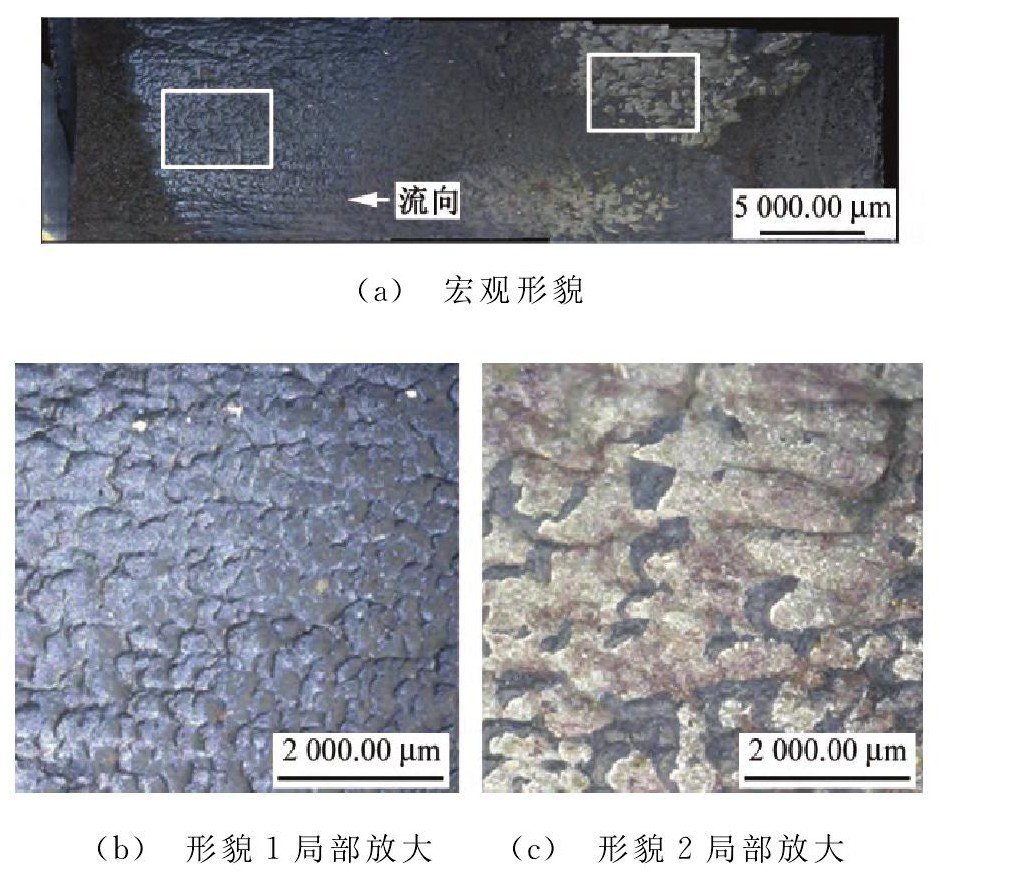

圖9為氣液兩相環(huán)境中發(fā)生中度FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行10a,現(xiàn)場(chǎng)超聲波測(cè)厚能夠發(fā)現(xiàn)孔板下游管道存在異常減薄,最大減薄速率為0.2mm/a。

圖9氣液兩相條件下中度FAC形貌

宏觀上孔板附近區(qū)域減薄嚴(yán)重,減薄位置呈虎皮斑紋花樣,存在強(qiáng)烈的流體湍流影響痕跡;沿流向虎皮斑紋花樣逐漸消失,壁厚減薄量也逐漸減小。這表明流體經(jīng)過孔板后由于壓降發(fā)生了部分氣化,形成氣相為主的氣液兩相,氣液兩相流下FAC劇烈,隨后溫度逐漸下降,流體以液相為主。能譜分析表明,無論氣液兩相區(qū)還是液相區(qū),凹坑底部氧化膜均不完整。

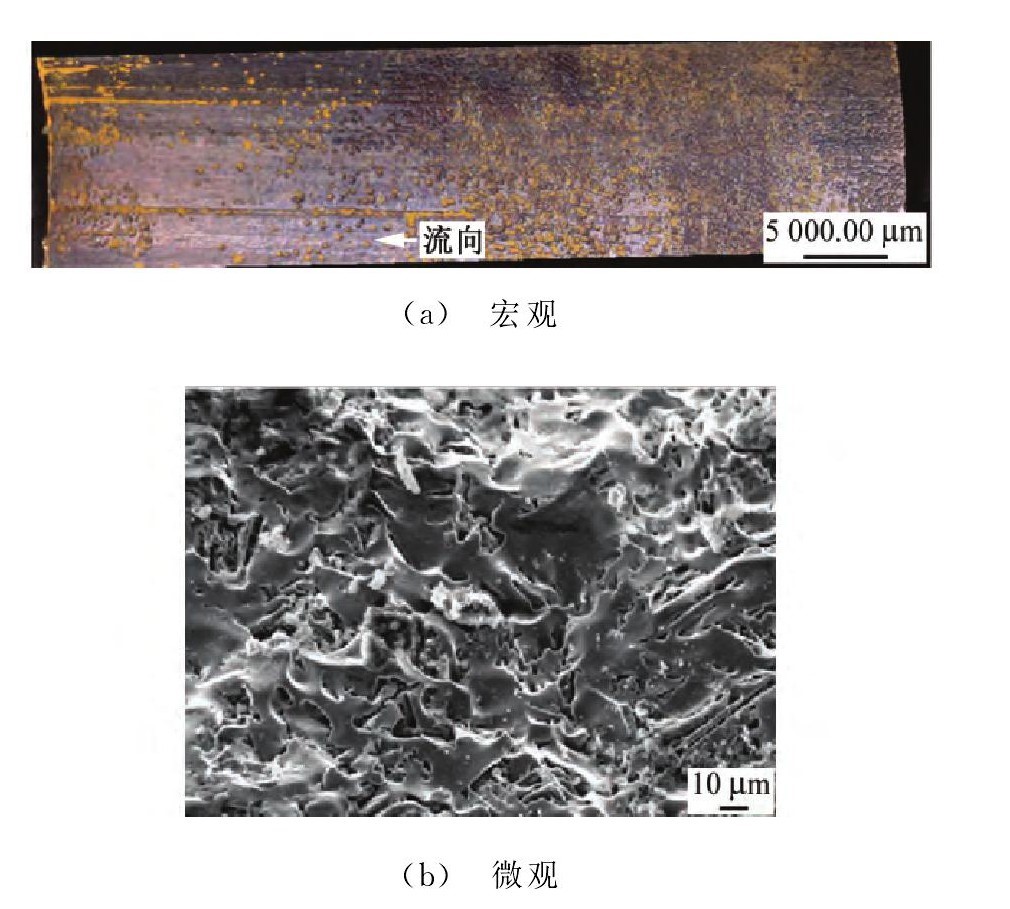

圖10為氣液兩相環(huán)境中發(fā)生嚴(yán)重FAC的管內(nèi)壁形貌。該管道已累計(jì)運(yùn)行8a,最大減薄速率為0.3mm/a。可見靠近孔板處減薄嚴(yán)重,減薄區(qū)與非減薄區(qū)過渡較突然,減薄區(qū)壁厚出現(xiàn)整體損失。

宏觀可見管內(nèi)壁布滿了小凹坑,減薄區(qū)呈現(xiàn)出強(qiáng)烈的流體湍流痕跡。微觀可見減薄區(qū)凹坑呈馬蹄坑狀均勻分布。能譜分析表明,減薄區(qū)表面主要為鐵和氧的氧化膜,氧含量很低。說明此位置形成的Fe3O4氧化膜在氣液兩相環(huán)境中的溶解速率較快,相應(yīng)的FAC減薄速率很高。

由以上分析可以發(fā)現(xiàn),氣液兩相下管道內(nèi)壁氧化膜較液態(tài)單相下?lián)p傷更為嚴(yán)重,FAC速率也更大。由于氣液兩相條件下流體的強(qiáng)烈作用,減薄區(qū)與非減薄區(qū)過渡較突然,減薄區(qū)出現(xiàn)整體的壁厚損失,雖然最大減薄速率與液態(tài)單相下相近,但實(shí)際腐蝕失重卻大很多。

圖10氣液兩相條件下嚴(yán)重的FAC形貌

4 二回路管道EC損傷特征

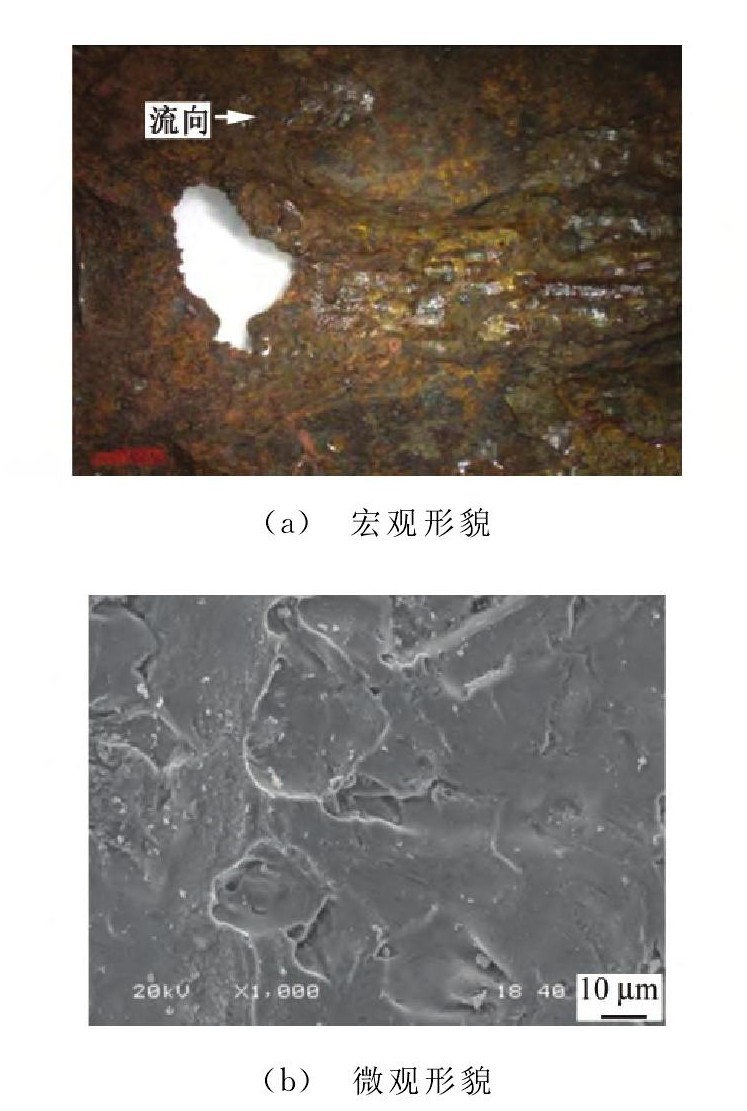

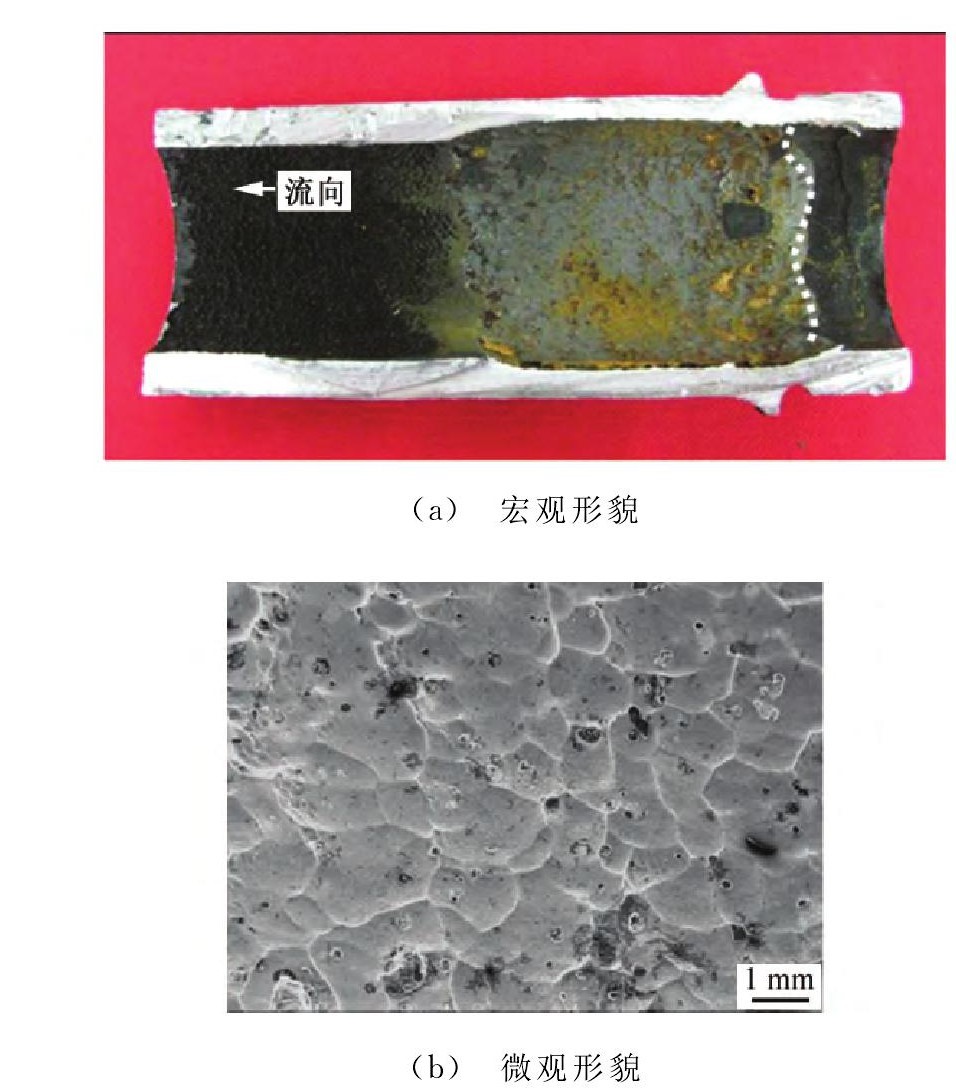

圖11為高壓缸疏水管線節(jié)流孔板下游的ASME SA106B、DN25管道內(nèi)壁在汽液兩相條件下發(fā)生EC的形貌。孔板上游運(yùn)行溫度216℃,運(yùn)行壓力1.95 MPa;孔板下游運(yùn)行溫度167℃,運(yùn)行壓力0.64 MPa。

該管線已累計(jì)運(yùn)行12a,最大減薄速率約0.5mm/a。宏觀上可見孔板下游位置已經(jīng)發(fā)生了腐蝕穿孔,腐蝕減薄形貌呈河流狀和平滑溝槽狀,微觀下呈波紋狀或海灘狀,幾乎未見穩(wěn)定的氧化膜存在,為典型沖刷腐蝕形貌;在腐蝕穿孔位置下游的管道內(nèi)壁也發(fā)現(xiàn)了馬蹄坑狀FAC形貌。

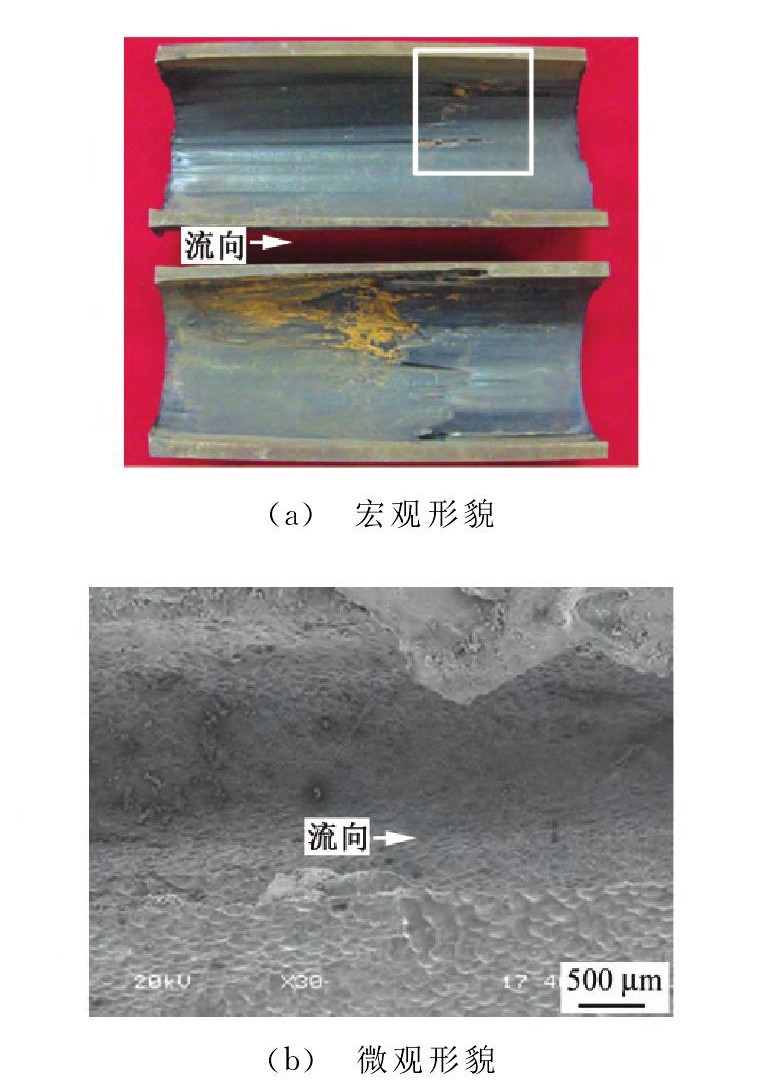

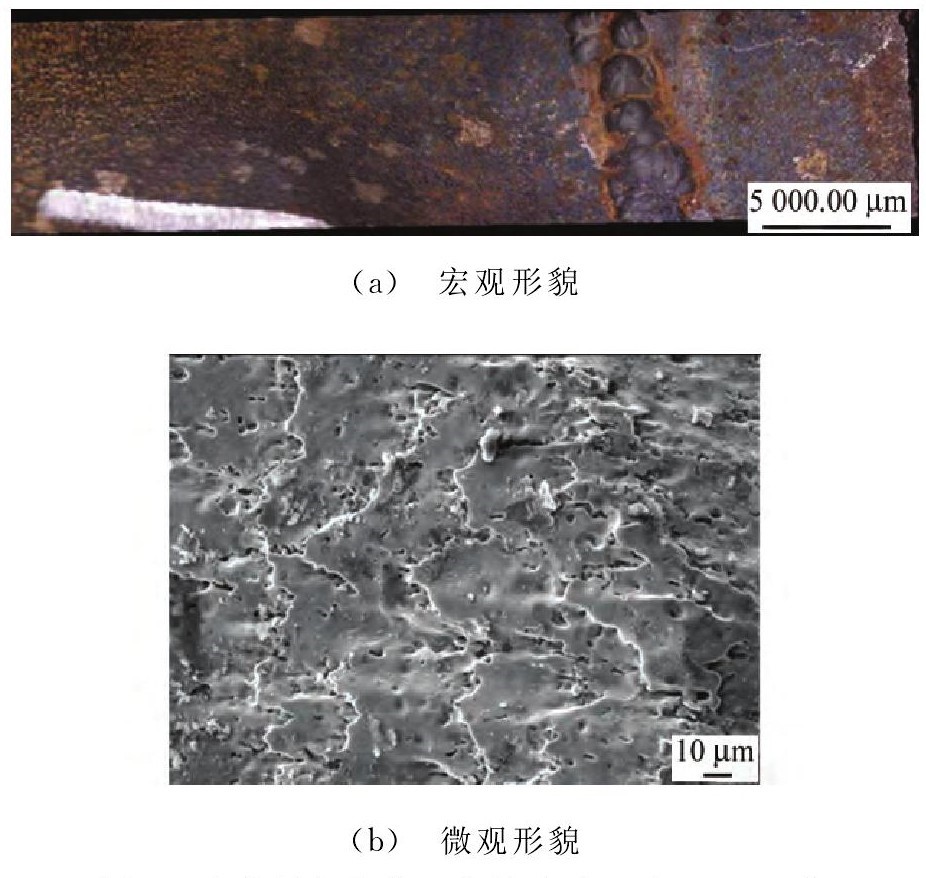

圖12為高壓加熱器疏水閥下游管道內(nèi)壁沖蝕形貌。管線運(yùn)行10a后,現(xiàn)場(chǎng)超聲測(cè)厚發(fā)現(xiàn)管道整體減薄并存在局部嚴(yán)重減薄,嚴(yán)重減薄處壁厚已由5mm減至1.5mm。該疏水閥上游為液態(tài)單相流,運(yùn)行溫度170℃,運(yùn)行壓力1.2 MPa;閥后連接凝汽器,考慮管阻壓降等因素后閥后運(yùn)行壓力約為0.01 MPa。閥門小開度動(dòng)作或小流量?jī)?nèi)漏時(shí)產(chǎn)生高壓噴射流,流速可達(dá)177m/s,直接對(duì)管壁金屬進(jìn)行噴射切割,形成明顯溝槽,高倍下溝槽底部沿流體方向存在線狀沖刷凹坑。同時(shí)高溫高壓水經(jīng)過閥門后發(fā)生閃蒸,加劇流體對(duì)管壁的沖刷,導(dǎo)致管道整體減薄。除噴射切割處形成的溝槽外,其他減薄位置較為光滑,為閃蒸沖刷形貌。

圖11氣液兩相下嚴(yán)重的EC形貌

圖12液態(tài)單相條件下的嚴(yán)重EC形貌

可見,EC的減薄速率明顯大于FAC的,沖刷形貌也與相應(yīng)腐蝕機(jī)理有關(guān),其中高速液流可能會(huì)沖刷出窄而深的溝槽,常規(guī)超聲測(cè)厚手段難以發(fā)現(xiàn)并準(zhǔn)確測(cè)量剩余壁厚,需根據(jù)實(shí)際運(yùn)行工況對(duì)檢查結(jié)果進(jìn)行判斷并保守決策。

5 腐蝕降級(jí)敏感點(diǎn)的識(shí)別

液態(tài)單相中FAC對(duì)壁厚的影響較為溫和,壁厚減薄區(qū)與未減薄區(qū)平緩過渡,管道內(nèi)壁均布蝕坑,蝕坑沿流向逐漸變得大而稀疏,微觀上呈馬蹄坑形貌。汽液兩相中FAC對(duì)壁厚影響較大,減薄區(qū)集中于局部位置或管段,減薄區(qū)壁厚發(fā)生了整體減薄,減薄區(qū)與未減薄區(qū)壁厚過渡較突然。減薄處宏觀呈虎皮斑紋,微觀上呈馬蹄坑形貌。氣液兩相下發(fā)生EC時(shí),壁厚存在較大程度的局部突變,具體形貌與相應(yīng)的沖蝕機(jī)理有關(guān)。高速液流的切割沖蝕則形成鋒利的沖刷溝槽,壁厚局部突變嚴(yán)重。

由于管道定期監(jiān)督的常用方法為均勻布點(diǎn)實(shí)施超聲波壁厚測(cè)量,因此對(duì)FAC造成的壁厚減薄較易識(shí)別,但對(duì)于減薄速率快,而泄漏危害大的EC所造成的局部減薄則容易被漏檢,尤其難以準(zhǔn)確發(fā)現(xiàn)溝槽狀減薄區(qū)。因此,應(yīng)在充分了解腐蝕降級(jí)機(jī)理的前提下,通過材料、工況、壁厚分布、內(nèi)表面宏微觀形貌等特征的分析,明確區(qū)分FAC和EC部件,識(shí)別出二回路的腐蝕降級(jí)敏感點(diǎn),再實(shí)施針對(duì)性的定期檢查和預(yù)防性維修。

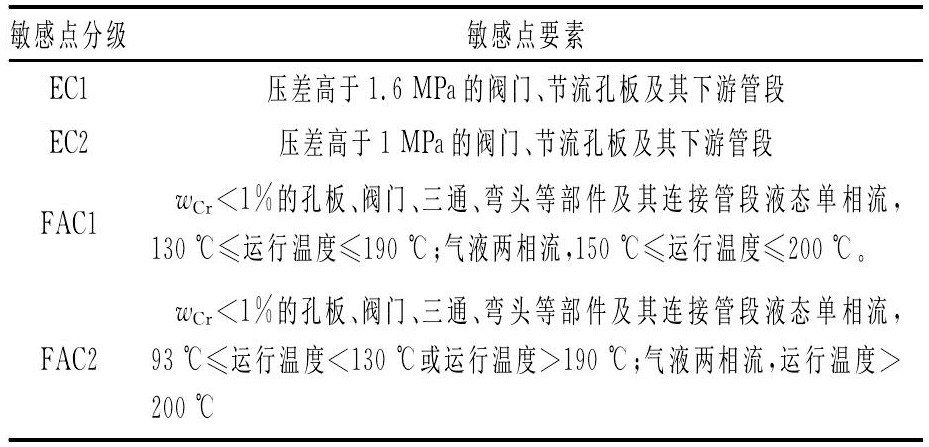

對(duì)核電廠工程實(shí)際而言,二回路水化學(xué)調(diào)控趨于穩(wěn)定后,影響FAC的主要因素僅限于材料、溫度和流場(chǎng)3方面。可根據(jù)管道的材質(zhì)和運(yùn)行溫度篩選出FAC敏感管線,進(jìn)而再根據(jù)流場(chǎng)特征識(shí)別出管線上的FAC敏感點(diǎn)。而EC敏感點(diǎn)的識(shí)別則主要考慮流場(chǎng)特征。具體的敏感點(diǎn)識(shí)別方法可參考表1。為提高后續(xù)的定期檢查和預(yù)防性維修效率,將EC和FAC敏感點(diǎn)按相應(yīng)的影響因素分為敏感和次敏感2個(gè)級(jí)別。針對(duì)不同級(jí)別規(guī)劃相應(yīng)的檢查計(jì)劃,各相鄰級(jí)別的敏感點(diǎn)可根據(jù)實(shí)際的跟蹤檢查情況進(jìn)行適當(dāng)?shù)姆旨?jí)調(diào)整以對(duì)應(yīng)不同的檢查策略。

表1 二回路管道腐蝕降級(jí)敏感點(diǎn)識(shí)別

除實(shí)施二回路管道的定期監(jiān)督外,如果通過實(shí)際運(yùn)行驗(yàn)證能夠確定為管線因FAC發(fā)生降級(jí),可將液態(tài)單相常開管線和預(yù)期壽命小于10a的氣液兩相管線更換為鉻含量高于1%(質(zhì)量分?jǐn)?shù))的合金鋼或不銹鋼管道[7],如常見的P11、P22或304L等,從而徹底消除FAC失效敏感點(diǎn);對(duì)于確定因EC降級(jí)的管線,可考慮引入高表面硬度的材料或表面噴涂高強(qiáng)度合金的方式緩解EC;對(duì)于嚴(yán)重的EC,必要時(shí)需要優(yōu)化系統(tǒng)設(shè)計(jì),降低壓差從而降低局部流速,以緩解EC。但應(yīng)注意,提高表面強(qiáng)度和改善系統(tǒng)設(shè)計(jì)并不能夠徹底消除EC失效敏感點(diǎn)。

6 總結(jié)

FAC和EC是核電廠二回路管道的主要腐蝕降級(jí)形式。其中,二回路管道的FAC主要受材料、溫度和流場(chǎng)等因素影響,而EC主要受流場(chǎng)和流態(tài)的影響;在液態(tài)單相流、氣液兩相流介質(zhì)條件下FAC和EC減薄區(qū)的壁厚分布、宏微觀形貌、氧化膜狀態(tài)等都各不相同,可根據(jù)本文討論確定的腐蝕降級(jí)特征明確區(qū)分各類失效形式,并對(duì)核電廠二回路管道的腐蝕降級(jí)敏感點(diǎn)進(jìn)行有效識(shí)別和分級(jí)管理。在此基礎(chǔ)上,通過開展針對(duì)性的監(jiān)督評(píng)價(jià)、材質(zhì)變更及系統(tǒng)設(shè)計(jì)優(yōu)化,能夠?qū)AC和EC進(jìn)行有效監(jiān)控,從而保障二回路管道在壽期內(nèi)完整可靠。

參考文獻(xiàn):

[1] 趙亮,胡建群,吳志剛,等.核電站二回路管道流動(dòng)加速腐蝕管理探討[M].北京:化學(xué)工業(yè)出版社,2009.

[2] 趙亮,胡建群,吳志剛,等.秦山第三核電廠二回路管道流動(dòng)加速腐蝕管理[M].北京:化學(xué)工業(yè)出版社,2010.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 核電廠, 二回路, 管道, 流動(dòng)加速腐蝕, 沖刷腐蝕

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414