李爭(zhēng)顯 西北有色金屬研究院副總工程師

鈦元素發(fā)現(xiàn)于 1791 年,1908 年挪威和美國(guó)開始用硫酸法生產(chǎn)鈦白,1910 年在試驗(yàn)室中第一次用鈉法制得海綿鈦,1948 年美國(guó)杜邦公司才用鎂法成噸生產(chǎn)海綿鈦,這標(biāo)志著海綿鈦即鈦工業(yè)化生產(chǎn)的開始。我國(guó)的鈦材料,已經(jīng)有了六十多年的發(fā)展。在這六十多年里,中國(guó)鈦研究及鈦工業(yè)取得了非常大的發(fā)展,從鈦材料的發(fā)展就可以看出我國(guó)工業(yè)的發(fā)展脈搏,目前,我國(guó)對(duì)鈦材料的研究已經(jīng)進(jìn)入了自主研發(fā)的階段,鈦合金材料因具有強(qiáng)度高、耐蝕性好、耐熱性高等特點(diǎn)而被廣泛用于各個(gè)領(lǐng)域。我國(guó)鈦合金材料在防腐領(lǐng)域里的研究進(jìn)展如何?未來(lái)將何去何從?帶著一系列的問(wèn)題記者邀請(qǐng)到了西北有色金屬研究院副總工程師,西北有色金屬研究院腐蝕與防護(hù)研究所所長(zhǎng),國(guó)家 XX 稀有金屬科研生產(chǎn)基地表面研制平臺(tái)主任,陜西省稀有金屬表面工程技術(shù)中心主任李爭(zhēng)顯教授做相關(guān)方面的精彩解讀。

記者:鈦合金是 20 世紀(jì) 50 年發(fā)展起來(lái)的一種重要的結(jié)構(gòu)金屬,請(qǐng)您介紹一下我國(guó)自主研發(fā)的鈦合金的研究現(xiàn)狀及發(fā)展情況。

李教授:我國(guó)的鈦工業(yè)起步于 20世紀(jì) 50 年代。1954 年北京有色金屬研究總院開始進(jìn)行海綿鈦的制備工藝研究,1956 年國(guó)家把鈦當(dāng)作戰(zhàn)略金屬列入了發(fā)展規(guī)劃,1958 年在撫順鋁廠實(shí)現(xiàn)了海綿鈦工業(yè)試驗(yàn),成立了中國(guó)第一個(gè)海綿鈦生產(chǎn)車間,同時(shí)在沈陽(yáng)有色金屬加工廠成立了中國(guó)第一個(gè)鈦加工生產(chǎn)試驗(yàn)車間。1965 年建立了遵義鈦廠、寶雞稀有金屬研究所(西北有色金屬研究院)和寶雞有色金屬加工廠開始了鈦材的工業(yè)化生產(chǎn) 。對(duì)于我國(guó)的鈦材料,如果從 1954 年開始研究,開始計(jì)算,經(jīng)歷了 1965 年的工業(yè)規(guī)模生產(chǎn)和 21 世紀(jì)的高速發(fā)展,已經(jīng)有了六十多年的發(fā)展。在這六十多年里,中國(guó)鈦研究及鈦工業(yè)取得了非常大的發(fā)展,到 2016 年我國(guó)鈦錠的年產(chǎn)能達(dá)到 13.5 萬(wàn)噸,已經(jīng)成為名副其實(shí)的世界鈦產(chǎn)量“老大”。

2016 年,世界鈦工業(yè)受全球經(jīng)濟(jì)企穩(wěn)的影響,航空航天、一般工業(yè)、能源和石化等領(lǐng)域的鈦需求逐漸復(fù)蘇。在目前全球鈦市場(chǎng)格局中,美俄以航空航天工業(yè)為主,其產(chǎn)量占到 70% 以上;而日中基本以民用(一般工業(yè)、化工等)為主,其產(chǎn)量占到 50% 以上。俄羅斯鈦加工材需求量在長(zhǎng)期訂單的維持下與上年基本持平(2.9 萬(wàn)噸)。而我國(guó)2016 年鈦錠的生產(chǎn)為 66479t,鈦加工材為 49483t。

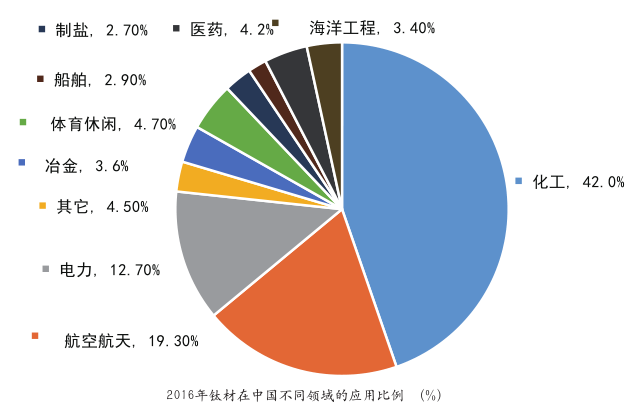

從鈦材料的發(fā)展就可以看出我國(guó)工業(yè)的發(fā)展脈搏,體現(xiàn)了我國(guó)的發(fā)展特點(diǎn)。我國(guó)的鈦工業(yè)從航天工業(yè)起步,發(fā)展得益于石化領(lǐng)域的應(yīng)用,進(jìn)一步提升需要航空和海洋工業(yè)的發(fā)展需求牽引。據(jù)中國(guó)有色金屬工業(yè)協(xié)會(huì)鈦鋯鉿分會(huì)統(tǒng)計(jì),我國(guó)鈦工業(yè) 2016 年在化工領(lǐng)域的鈦用量高達(dá) 42%,而航空航天為 19.3%,占第二位。海洋工程和船舶兩項(xiàng)之和僅為6.3%。因此,發(fā)揮鈦在海洋環(huán)境中優(yōu)良的耐蝕性能,擴(kuò)大鈦在海洋工程及船舶領(lǐng)域中的應(yīng)用,不僅是鈦工業(yè)的需要,更是提升海洋工程及船舶水平的需要。

我國(guó)對(duì)鈦材料的研究已經(jīng)進(jìn)入了自主研發(fā)的階段,從開始仿制到現(xiàn)在的自主研發(fā),主要的支撐點(diǎn)是我國(guó)的鈦材料科研隊(duì)伍和能夠不斷提出新要求的應(yīng)用需求。據(jù)不完全統(tǒng)計(jì),我國(guó)高等學(xué)校中,從事材料專業(yè)的研究團(tuán)隊(duì)幾乎都或多或少都涉及到鈦材料,并且體現(xiàn)出門類齊全的狀態(tài)。合金設(shè)計(jì)、熔煉、加工、表面處理、性能評(píng)價(jià)、應(yīng)用技術(shù)等方方面面均有較龐大的研究隊(duì)伍。可以預(yù)計(jì),在“十三五”期間,我國(guó)鈦產(chǎn)業(yè)會(huì)在自主的道路上,特別是在自主的海洋用鈦合金方面會(huì)取得可喜的成績(jī)。

記者:近幾年,我國(guó)鈦工業(yè)和技術(shù)得到迅猛發(fā)展,請(qǐng)您介紹一下鈦合金在海洋防腐領(lǐng)域里的應(yīng)用情況,以及在海洋環(huán)境下鈦合金表面防護(hù)技術(shù)的研究進(jìn)展。

李教授:鈦及鈦合金具有十分優(yōu)異的綜合性能 , 特別是非常優(yōu)秀的耐海水腐蝕能力,對(duì)提升海工裝備技戰(zhàn)術(shù)性能,提升海洋資源開發(fā)裝備水平有重要意義。自 20 世紀(jì) 80 年代起 , 西方發(fā)達(dá)國(guó)家就已經(jīng)開始在其常規(guī)潛艇、核潛艇、航母、水面艦艇以及深潛器等設(shè)備上使用鈦金屬材料替代 CuNi 合金、不銹鋼以及鎳基合金 , 制造動(dòng)力系統(tǒng) ( 蒸汽發(fā)生器和螺旋槳推進(jìn)器等)、通海管路系統(tǒng)、熱交換器、耐壓殼體、聲吶系統(tǒng)、排煙管道、消防系統(tǒng)、泵閥系統(tǒng)、通信系統(tǒng)等的裝備和部件 , 從而大大地延長(zhǎng)了設(shè)備的使用壽命 , 降低了維護(hù)成本 , 提高了安全性、運(yùn)載能力和機(jī)動(dòng)性能等。

我國(guó)鈦及鈦合金在海洋領(lǐng)域里主要有以下應(yīng)用:

鈦金屬材料在艦船上的應(yīng)用

載人深潛器耐壓殼體:從 2002 年開始 , 我國(guó)用鈦合金 (TC4) 建造“蛟龍”號(hào)載人深潛器 , 該深潛器的耐熱殼體內(nèi)徑尺寸為 2.1m, 深潛器重 22.9t, 最大下潛深度為 7000m, 可探測(cè)世界 99.8%的海域。2012 年 ,“蛟龍”號(hào)試航成功 ,使我國(guó)進(jìn)入了世界深潛器設(shè)計(jì)、制造先進(jìn)國(guó)家行列。

我國(guó)艦船用鈦經(jīng)過(guò)各方面長(zhǎng)期努力 , 已取得長(zhǎng)足進(jìn)步 , 獲得多方面的成果。在動(dòng)力系統(tǒng)、管路系統(tǒng)、傳動(dòng)系統(tǒng)、螺旋槳等部位已經(jīng)應(yīng)用了鈦合金 , 所涉及鈦合金牌號(hào)主要包括 Ti-75、Ti-31、Ti-70、TA5、TC4 等。我國(guó)頒布了國(guó)家標(biāo)準(zhǔn) GB/T3992—2008 《法蘭鈦合金截止閥》, 但與歐美國(guó)家相比 , 鈦合金部件用量仍偏少,目前尚無(wú)全鈦艦船出現(xiàn)。

鈦金屬材料在海水淡化及濱海電站領(lǐng)域的應(yīng)用

沿海電廠是淡化海水的用量大戶。我國(guó)天津大港電廠 1987 年引進(jìn)兩套日產(chǎn)淡水 3000t 的海水淡化裝置。其主要裝置由美國(guó)設(shè)計(jì) , 韓國(guó)制造 , 采用尺寸為 Φ16mm×0.6mm×1840mm 焊接鈦管。山東黃海電廠的低溫多效蒸餾淡化裝置 , 共有 10 個(gè)熱交換器 , 采用 Φ19mm×0.5mm×4220mm 焊接鈦管 2200 支 , 總重 1.25t, 淡化產(chǎn)能為3000t/a。截至 2012 年底 , 我國(guó)投建海水淡化裝置 94 套 , 淡化總產(chǎn)能 67.4 萬(wàn)噸 /a。

為提高電站的運(yùn)轉(zhuǎn)效率和安全性 ,濱海電站需要用全鈦冷凝器代替銅合金冷凝器,濱海電站冷凝器采用無(wú)縫鈦管。從 1983 年開始 , 浙江臺(tái)州電廠、上海金山熱電廠等 9 個(gè)電廠采用 18 臺(tái)鈦合金冷凝器 , 共用鈦管 700t。在新一輪電站建設(shè)高峰期,鈦管需求將達(dá)1000t/a。

核 電 站 也 需 要 焊 接 鈦 管 , 大 約1100MW 需鈦焊接管 150t。我國(guó)計(jì)劃2020 年核電使用比例達(dá)到 4%, 意味著每年要增加3~4座百萬(wàn)千瓦級(jí)核電站,需要大量鈦焊接管,鈦的應(yīng)用潛力巨大。

鈦及鈦合金表面處理技術(shù)研究現(xiàn)狀

鈦雖然具有非常優(yōu)秀的耐海水腐蝕能力,但鈦及鈦合金由于耐磨性較差 ,在作為移動(dòng)零件時(shí) , 常常需要對(duì)其進(jìn)行表面處理 , 提高表面硬度 , 進(jìn)而提高耐磨性。鈦的表面處理方法很多 , 有離子氮化 ( 或等離子滲氮 )、表面沉積氮化鈦、離子注入、表面合金化和表面噴涂陶瓷涂層等。

(1) 耐磨涂層制備技術(shù) 磨損是造成機(jī)械零件失效的主要原因之一 , 約占機(jī)械零件失效的 60%~80%, 對(duì)機(jī)械零件的壽命、可靠性有極大的影響。鈦及鈦合金的耐磨性相對(duì)較差 , 摩擦系數(shù)大 , 易發(fā)生磨損失效。耐磨涂層制備技術(shù)是改善鈦及其合金耐磨性的重要手段 , 目前研究較多的工藝方法有熱噴涂、電鍍與化學(xué)鍍、氣相沉積法、離子注入技術(shù)、滲氮、滲碳、滲硼、微弧氧化法以及復(fù)合型表面處理技術(shù)等。耐磨涂層制備技術(shù)應(yīng)用領(lǐng)域包括螺旋槳、噴水推進(jìn)裝置、海水管路泵閥等 , 用以改善閥桿、傳遞螺紋副、螺紋摩擦副以及螺母、螺柱、螺釘?shù)染o固件的摩擦學(xué)性能。

(2) 耐高溫涂層制備技術(shù) 隨著鈦合金在艦船燃?xì)廨啓C(jī)上的應(yīng)用 , 對(duì)其抗高溫氧化性提出了更高的要求。鈦?zhàn)鳛槿細(xì)廨啓C(jī)葉片等使用時(shí) , 存在抗高溫氧化性能差的問(wèn)題 , 易發(fā)生“氧脆”, 即在高溫空氣中長(zhǎng)期暴露 , 鈦表面會(huì)形成脆性氧化層 , 使鈦合金脆化 , 延伸率降低幅度最大可達(dá) 50%, 而通過(guò)合金成分優(yōu)化設(shè)計(jì)或微觀組織調(diào)控方法很難同時(shí)改善鈦合金的抗氧化性能 , 必須采用表面改性和表面涂層技術(shù)來(lái)加以改善。因此 , 如何通過(guò)合適的表面處理方法 ( 如等離子噴涂法、激光熔覆技術(shù)和離子注入法 ) 制備耐高溫涂層 , 提高鈦合金的抗高溫氧化能力是今后研究的重點(diǎn)。

(3) 高溫耐磨涂層制備技術(shù) 艦船燃?xì)廨啓C(jī)葉片存在高溫條件下的磨損情況 , 由于磨損和高溫的雙重作用 , 加快了部件的損壞速度 , 因此對(duì)高溫磨損機(jī)理進(jìn)行研究 , 設(shè)計(jì)高溫耐磨涂層 , 提高耐高溫磨損能力具有非常重要的意義。陶瓷材料多以離子鍵和共價(jià)鍵結(jié)合 , 化學(xué)鍵能高 , 原子間結(jié)合力強(qiáng) , 使得陶瓷材料具有高熔點(diǎn)、高硬度、高化學(xué)穩(wěn)定性及摩擦系數(shù)小等優(yōu)點(diǎn) , 通過(guò)等離子噴涂和激光熔覆技術(shù)可將陶瓷涂層制備于鈦合金表面 , 使之形成陶瓷 / 鈦合金復(fù)合體。這樣既可充分利用陶瓷材料的耐熱、耐磨、耐腐蝕等性能 , 又兼具鈦合金的強(qiáng)度、韌性和易加工性能。目前制備手段包括等離子噴涂納米陶瓷涂層、冷噴涂納米 TiO 2 涂層、激光噴涂和激光熔覆等。

(4) 減摩涂層制備技術(shù) 針對(duì)船用齒輪、活塞、閥門和鈦制彈簧等部件對(duì)減摩性的需求 , 通過(guò)加入石墨、二硫化鉬、聚四氟乙烯、氧化鉛、氟化物等自潤(rùn)滑材料 , 在兩表面之間形成一層固體潤(rùn)滑膜 , 可減小摩擦系數(shù) , 增加材料的耐磨性。減摩涂層制備手段包括磁控濺射 MoS 2 涂層、等離子噴涂聚四氟乙烯涂層、電沉積工藝制備 (Ni-P)- 石墨復(fù)合涂層技術(shù)等。減摩涂層應(yīng)用領(lǐng)域包括軸承座、齒輪、活塞、閥門、彈簧、艦船門窗、座椅、儀表、傳動(dòng)副 ( 如蝸母壓條、靜壓蝸母螺紋副 ) 等。

(5) 減摩耐磨涂層制備技術(shù) 針對(duì)鈦材料減摩性和耐磨性的實(shí)際需求 , 通過(guò)合適的表面處理技術(shù) , 在鈦及鈦合金表面制備減摩耐磨涂層 , 提高相對(duì)運(yùn)動(dòng)的兩物體即摩擦副的耐磨性和減少運(yùn)動(dòng)時(shí)的摩擦損耗 , 可達(dá)到降低摩擦系數(shù)、減少摩擦和控制磨損的目的。減摩耐磨涂層制備手段包括等離子體碳氮共滲、硫氮共滲、硫氮碳共滲、磁控濺射 Ti/MoS 2 涂層、物理氣相沉積 TiAlN/TiN 復(fù)合涂層、物理氣相沉積 TiN/TiCN 多元多層復(fù)合涂層、陰極弧源沉積類金剛石碳膜、高功率高重復(fù)頻率脈沖準(zhǔn)分子激光制備類金剛石膜等 , 它們是今后鈦及鈦合金減摩耐磨涂層的重要發(fā)展方向。

(6) 絕緣涂層制備技術(shù) 鈦合金雖然具有優(yōu)良的耐腐蝕性能 , 但在海水和海洋大氣腐蝕環(huán)境中 , 當(dāng)鈦合金與異種金屬接觸使用時(shí) , 由于其表面自然形成的氧化鈦膜,使其電極電位較高,從而產(chǎn)生電位差 , 電位較低的異種金屬表面將被腐蝕 , 導(dǎo)致材料腐蝕失效。因此 ,為避免在使用中與鈦合金接觸的由銅、銅合金、鋼制成的管道、管系附件及其他船舶制造零件在海水中的腐蝕 , 必須通過(guò)適當(dāng)?shù)谋砻嫣幚矸椒ㄔ阝伜辖鸨砻嫘纬梢粚咏^緣防腐涂層 , 改善鈦及其他金屬材料的耐腐蝕性能。絕緣防腐涂層的制備手段包括微弧氧化陶瓷絕緣涂層、微弧氧化納米陶瓷涂層、陽(yáng)極氧化絕緣涂層等。

記者:目前在海洋防腐領(lǐng)域中,我國(guó)鈦合金的應(yīng)用與世界先進(jìn)是否存在差距?如何取長(zhǎng)補(bǔ)短?

李教授:鈦材料具有優(yōu)異的耐海水和耐海洋大氣腐蝕的性能,因此,在 20世紀(jì) , 西方發(fā)達(dá)國(guó)家就已經(jīng)開始了鈦材料在海洋工程及海洋裝備上的應(yīng)用,我國(guó)與發(fā)達(dá)國(guó)家相比有著明顯的差距,主要表現(xiàn)在:

在艦船用鈦方面:蘇聯(lián)(俄羅斯)在艦船用鈦合金方面曾一度走在世界前列,開啟了鈦合金材料作為潛艇耐壓殼體使用的先河。1968 年蘇聯(lián)建造了第一艘鈦合金多功能核動(dòng)力潛艇帕帕(Papa),隨后又建造了Alpha級(jí)、共青團(tuán)、塞拉級(jí)、阿庫(kù)拉級(jí)、奧斯卡級(jí)、臺(tái)風(fēng)級(jí)、雅森級(jí)、210 級(jí)核潛艇。2010 年交付海軍的 210級(jí)多用途攻擊核潛艇,最大潛深可高達(dá)6000 米。日本開辟了在水面船舶殼體上使用鈦合金的先河,1985 年,日本東邦鈦金屬公司和騰新造船廠共同制造了一艘名為 “Mariskiten”的競(jìng)技快艇。1997年,日本日生公司制造了“Titanlady”帆船,1998 和 1999 年,日本新日鐵和江藤造船所分別制造了兩艘鈦制漁船。美國(guó)海軍實(shí)驗(yàn)室也非常重視在水面艦艇上使用鈦合金。1991 年發(fā)表的關(guān)于鈦合金在水面艦艇上應(yīng)用的相關(guān)情況表明,當(dāng)時(shí)艦艇的排氣吸氣襯層、垂直發(fā)射系統(tǒng)、組件等已采用鈦合金制造,雷達(dá)接收和發(fā)射結(jié)構(gòu)、噴氣導(dǎo)向裝置、魚雷艙門、進(jìn)貨門、直升機(jī)機(jī)庫(kù)門、甲板室、桅桿、車體裝甲、通風(fēng)管道、拖拽式聲吶陣列電纜、魚叉和 SLQ-32 平臺(tái)、向前堆棧套管和艙壁等計(jì)劃在未來(lái)采用鈦合金制造。俄羅斯、美國(guó)、法國(guó)、日本和中國(guó)均可自行研制載人深潛器用鈦合金耐壓殼體。

我國(guó)艦船用鈦經(jīng)過(guò)各方面長(zhǎng)期努力 , 已取得長(zhǎng)足進(jìn)步 , 獲得多方面的成果。在動(dòng)力系統(tǒng)、管路系統(tǒng)、傳動(dòng)系統(tǒng)、螺旋槳等部位已經(jīng)應(yīng)用了鈦合金 , 所涉及鈦合金牌號(hào)主要包括 Ti-75、Ti-31、Ti-70、TA5、TC4 等。我國(guó)頒布了國(guó)家標(biāo)準(zhǔn) GB/T3992—2008 “法蘭鈦合金截止閥”, 但與歐美國(guó)家相比 , 鈦合金部件用量仍偏少,目前尚無(wú)全鈦艦船出現(xiàn)。

在海洋能源開發(fā)方面:國(guó)外在海上石油天然氣勘探與開發(fā)中,已采用鈦合金制造隔水管、鉆管、錐形應(yīng)力接頭、井下作業(yè)流送管等部件。目前 , 我國(guó)鈦制油氣開采和開發(fā)設(shè)備尚處于研發(fā)階段 , 除鈦制輸油管道外 , 尚無(wú)鈦制設(shè)備應(yīng)用的報(bào)道 , 與國(guó)外差距較為明顯。歐美國(guó)家對(duì)于海洋油氣資源的開采 , 已逐步向深海邁進(jìn) , 目前開采深度已達(dá)3000m, 而我國(guó)仍處于 300m 海深的近海開采階段。要進(jìn)一步開發(fā)海洋油氣資源 , 特別是南海油氣資源 , 就必須發(fā)展鈦制油氣開采設(shè)備 , 這對(duì)于開發(fā)海洋資源 , 發(fā)展海洋經(jīng)濟(jì)意義巨大。

未來(lái)在海水溫差發(fā)電方面,鈦合金將會(huì)大量地使用在海水管路系統(tǒng)、海水循環(huán)泵、閥以及殼體等部件上。日本在這方面已經(jīng)走在世界前列,在 Okinawa建立了海水溫差發(fā)電示范工廠。在濱海建筑和跨海大橋方面,日本已經(jīng)有 8 座橋梁使用了鈦材,我國(guó)目前尚無(wú)有關(guān)濱海建筑或跨海大橋使用鈦材的報(bào)道。

我國(guó)海洋用鈦剛剛起步,具有著后發(fā)的優(yōu)勢(shì),因此,我們需要取長(zhǎng)補(bǔ)短,爭(zhēng)取在較短的時(shí)間內(nèi),縮短與先進(jìn)國(guó)家的差距,使我國(guó)成為一個(gè)鈦材料的海洋強(qiáng)國(guó)。

如何取長(zhǎng)補(bǔ)短呢?

長(zhǎng)處:我國(guó)形成了一個(gè)包含鈦材熔煉、生產(chǎn)、加工和表面處理的完整體系。

可以自行生產(chǎn)各種型號(hào)和形狀的鈦材,不會(huì)受到國(guó)外的限制。同時(shí),低成本制造鈦合金是我國(guó)的一個(gè)明顯的優(yōu)勢(shì),為海洋用鈦合金消除了價(jià)格高的壁壘。

補(bǔ)短:利用我國(guó)在鈦材科研、生產(chǎn)、加工中的優(yōu)勢(shì),針對(duì)國(guó)家重大所需,集中精力,著眼尖端,追趕超越,把我國(guó)從“鈦材大國(guó)”打造成“鈦材強(qiáng)國(guó)”。

記者:您多年從事鈦合金的研究,請(qǐng)您分享一下您帶團(tuán)隊(duì)攻克鈦合金技術(shù)難題的典型案例?

李教授:

在鈦表面防護(hù)技術(shù)科研攻關(guān)方面

鈦在海洋環(huán)境中應(yīng)用,主要存在以下三個(gè)方面的問(wèn)題:1. 鈦的耐磨性差,摩擦?xí)r易產(chǎn)生燒接;2. 鈦的生物相容性好,污損生物易附著在鈦表面;3. 鈦和異種金屬接觸使用時(shí),會(huì)加速異種金屬的腐蝕。我們針對(duì)鈦的這三個(gè)問(wèn)題,進(jìn)行了相應(yīng)的科研攻關(guān)。

鈦表面無(wú)氫滲碳:鈦表面硬化技術(shù)通常有電鍍,滲碳,滲氮,熱噴涂,PVD,CVD 等,其中滲碳工藝提高耐磨性最為顯著,傳統(tǒng)的滲碳工藝中,碳原子是通過(guò)甲烷、乙炔等含氫氣體產(chǎn)生的。氫的存在會(huì)嚴(yán)重危害鈦的性能,使其塑性,韌性及抗拉強(qiáng)度大幅度下降。因此我們開發(fā)了鈦表面無(wú)氫滲碳技術(shù),該技術(shù)在不含氫的條件下,在鈦表面滲入碳元素,使鈦合金表面生成硬度較高的TiC 強(qiáng)化相,大幅提高鈦合金的表面硬度,表面硬度可達(dá) HV > 1000。這種含有 TiC 和 Ti 相的表面不會(huì)發(fā)生電偶腐蝕等現(xiàn)象,而且還可以提升鈦合金在酸性介質(zhì)的耐蝕性能。在這方面有 2 項(xiàng)授權(quán)專利,1 項(xiàng)公開受審。

鈦表面防止海生物附著:鈦和異種金屬接觸時(shí)會(huì)加速對(duì)方的腐蝕,以前都認(rèn)為這是個(gè)有害現(xiàn)象,我們變廢為寶,利用鈦材料和銅材料在海水中發(fā)生電偶腐蝕的現(xiàn)象,使銅材料加速腐蝕,產(chǎn)生大量的銅離子和氧化亞銅,這些銅離子和氧化亞銅擴(kuò)散到相鄰的鈦材料表面,能夠抑制海生物在鈦材料表面的附著。

通過(guò)結(jié)構(gòu)設(shè)計(jì),精確控制銅離子的溶出速率,實(shí)現(xiàn)鈦表面防污的目的。在這方面有 2 項(xiàng)專利公開受審。

鈦表面厚膜氧化:為了解決鈦和異種金屬接觸腐蝕的問(wèn)題,需在鈦合金表面形成一層絕緣防腐涂層 , 改善鈦及其他金屬材料的耐腐蝕性能,最常用的手段是采用微弧氧化技術(shù),但微弧氧化涂層表面分布著放電孔,這些孔中會(huì)聚集海水,降低涂層的絕緣性能。為此,我們開發(fā)了一種鈦的厚膜氧化技術(shù),該陶瓷涂層具有較少的放電孔,在海水中不會(huì)降低其絕緣性能,絕緣電阻高達(dá)3GΩ。

記者:中國(guó)要打造海洋強(qiáng)國(guó),必須靠先進(jìn)的新材料、新技術(shù),請(qǐng)結(jié)合您的科研工作,談?wù)勨伜辖鹪诤Q蠓栏I(lǐng)域未來(lái)發(fā)展將面臨哪些挑戰(zhàn)和機(jī)遇?

李教授:我國(guó)目前鈦材在海洋工程中的實(shí)際使用量太少,主要是前期相關(guān)研究投入較少,缺少相關(guān)的實(shí)驗(yàn)數(shù)據(jù)和工程建設(shè)經(jīng)驗(yàn)。現(xiàn)階段主要是參照海洋中廣泛使用的 CuNi 合金、不銹鋼以及鎳基合金等開展比對(duì)設(shè)計(jì)。通過(guò)近幾年我國(guó)海洋工程的需求發(fā)展及鈦工業(yè)的廣泛宣傳,形成了設(shè)計(jì)渴望、工程期盼,材料摩拳擦掌的好時(shí)機(jī)。因此,鈦材料研究面臨著海洋工程的全面“挑戰(zhàn)”。

當(dāng)然建設(shè)海洋強(qiáng)國(guó),推進(jìn)海洋建設(shè),會(huì)促進(jìn)鈦材在海洋工程領(lǐng)域的應(yīng)用,尤其是在南海等高溫高濕熱地區(qū),一般的金屬材料會(huì)很快被腐蝕,鈦材在相關(guān)地區(qū)的應(yīng)用可以很好解決腐蝕問(wèn)題,這些為鈦材的應(yīng)用提供了廣闊的發(fā)展前景。

后記:

機(jī)遇與挑戰(zhàn)并存,壓力與動(dòng)力同行。鈦材的應(yīng)用已經(jīng)刻不容緩,作為新崛起的第三金屬,在新的歷史時(shí)期,鈦材料肩負(fù)著更多的使命。沒(méi)有創(chuàng)新,就沒(méi)有進(jìn)步 , 就沒(méi)有未來(lái)。在科技的浪潮中,勇于創(chuàng)新,開拓進(jìn)取是每個(gè)科研工作者責(zé)任和義務(wù),加快鈦材的應(yīng)用,提高我國(guó)鈦金屬材料的技術(shù)能力,為我國(guó)的工業(yè)和國(guó)防事業(yè)做出做大貢獻(xiàn)!

● 人物簡(jiǎn)介

李爭(zhēng)顯 博士,教授,博士生導(dǎo)師,西北有色金屬研究院副總工程師,西北有色金屬研究院腐蝕與防護(hù)研究所所長(zhǎng),國(guó)家 XX 稀有金屬科研生產(chǎn)基地表面研制平臺(tái)主任,陜西省稀有金屬表面工程技術(shù)中心主任。

主要從事鈦等稀有金屬表面技術(shù)及涂層材料的研究工作。先后承擔(dān)并完成了國(guó)家科技部、國(guó)防科工局及陜西省等科研項(xiàng)目 43 項(xiàng),獲授權(quán)發(fā)明專利 38 項(xiàng),發(fā)表學(xué)術(shù)論文 235 篇,獲省部級(jí)科技成果獎(jiǎng) 13 項(xiàng)。兼任:中國(guó)真空學(xué)會(huì)常務(wù)理事,中國(guó)腐蝕與防護(hù)學(xué)會(huì)耐蝕金屬專委會(huì)副主任委員、中國(guó)腐蝕與防護(hù)學(xué)會(huì)高溫合金專委會(huì)副主任委員。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 李爭(zhēng)顯, 鈦合金, 金屬表面工程

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414