鈦合金以其密度小、比強(qiáng)度高、耐蝕性好等一系列優(yōu)異的特性,在航空航天、能源、海洋、化工及醫(yī)療等領(lǐng)域得到廣泛應(yīng)用[1] 。但是鈦合金表面性能較差,如硬度低、摩擦系數(shù)高、耐磨性差,限制了其進(jìn)一步的發(fā)展應(yīng)用[2] 。采用表面強(qiáng)化技術(shù),如電子束表面強(qiáng)化、表面擴(kuò)滲和激光表面強(qiáng)化技術(shù),可有效提高鈦合金表面硬度及耐磨性[3-5] 。與其他表面強(qiáng)化技術(shù)相比,激光熔覆技術(shù)具有能量集中、冷速快、畸變小、稀釋率低和可控性好等特點(diǎn),是一種極具前景的鈦合金表面強(qiáng)化技術(shù)[6-8] 。

Li 等[9]利用激光熔化沉積技術(shù)制備出以 TiNi 或 TiNi3 為初生相的 TiNi/TiNi3金屬間化合物耐磨合金,發(fā)現(xiàn)以 TiNi 為初生相的涂層具有更好的抗室溫摩擦磨損性能。Guo 等[10]

研究發(fā)現(xiàn) Ti-Al 金屬間化合物可以改善鈦合金表面的硬度及摩擦磨損性能,并且發(fā)現(xiàn)硬度和耐磨性均存在如下關(guān)系:Ti3Al>TiAl>Al3Ti。馮淑榮人等在 TA15 表面激光熔覆54.51Ti-37.68Ni-7.81B4C 粉 末 混 合物,獲得了以外加未熔 B4C 顆粒及快速凝固“原位”生成硼化鈦和碳化鈦為增強(qiáng)相, 以化合物 TiNi-Ti2Ni 為基體的復(fù)合涂層。劉正道以 Ti、Al 和 N 為粉末混合物,利用激光熔覆技術(shù)獲得高耐磨性的 TiN/Ti3Al 金屬基復(fù)合涂層。

張曉偉等[13]利用激光熔覆技術(shù)以 Ti 和AlN 為粉末混合物原位合成了 TiN/Ti3Al復(fù)合涂層,結(jié)果表明當(dāng) Ti 與 AlN 的摩爾比為 4:1 時(shí)涂層的組織性能及表面硬度最優(yōu)。人們對(duì)鈦合金表面激光熔覆 Ti-Ni、Ti-Al 金屬間化合物為基體的涂層進(jìn)行了大量研究,但是系統(tǒng)研究 Ti-Ni-AlN 成分比例對(duì)涂層微結(jié)構(gòu)及性能影響的工作較少。因此,為優(yōu)化 Ti、Ni 和AlN 成分配比,本文探討了不同成分配比下 TiNi-Ti2Ni、Ti3Al 及 TiN 涂層的形成過程及性能。

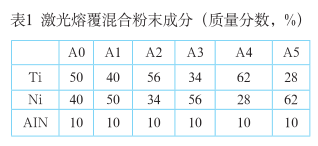

1 實(shí)驗(yàn)材料與方法選

用 TC4 鈦 合 金(30mm(l)×15mm(w)×8mm(t)) 為 基 材,以 300 目、純度為 99.99% 的 Ti,200目、純度為 99.9% 的 Ni 以及 2.0 純度為 99.5% 的 AlN 粉末混合物作為熔覆層合金粉末。將上述粉末按照一定配比(如表 1)混合均勻后,放入真空干燥箱中,在 60℃下干燥 4h 備用。采用預(yù)置法將混合粉末均勻的涂敷在經(jīng)處理的試樣表面(不添加黏結(jié)劑),厚度約為1mm。

在氬氣保護(hù)下, 采用半導(dǎo)體激光器 laserlineLDF 進(jìn)行激光表面熔覆。激光功率為 900W、掃描速度為 6mm/s、光斑直徑為 3mm。

采用工作參數(shù)為 Cu 靶輻射、管電 壓 為 40mV、 管 電 流 為 40mA 的XRD-6000 衍射儀進(jìn)行物相分析。采用CFT- Ⅰ型多功能材料表面性能綜合測(cè)試儀進(jìn)行干滑動(dòng)往復(fù)摩擦磨損,對(duì)副磨球?yàn)橹睆绞?3mm 的 GCr15 鋼球,載荷為 15N、時(shí)長為 60min、轉(zhuǎn)速為 600 r/min、磨痕長度為 5mm。采用掃描電鏡(SeissSupra 55)(自帶能譜儀(EDS))觀察磨損形貌并分析其磨損機(jī)制。

采用機(jī)械拋光方法制備金相試樣,在室溫條件下用通過體積比為1∶4∶5的 HF、HNO3 和 H2O 腐 蝕 液 浸 蝕 5s。

通過光學(xué)金相顯微鏡(ZEISSAxioskop40FL)和掃描電鏡(Seiss Supra 55)(自帶能譜儀(EDS))觀察試樣橫截面微區(qū)形貌; 采用電子探針(EPMA-1600)進(jìn)行微區(qū)成分分析;采用 SCTMC 數(shù)顯維氏硬度計(jì)來測(cè)量維氏硬度,加載載荷為 9.8N,加載時(shí)間 15s。

2 實(shí)驗(yàn)結(jié)果和討論

2.1 物相分析圖

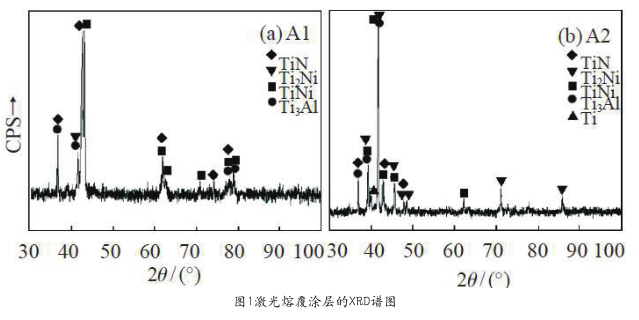

1 為 A1(Ti40Ni50)、A2(Ti56Ni34)的 X 射線衍射譜圖。可看出,A1、A2 的 XRD 譜圖差異較大,并且可代表 Ti、Ni 質(zhì)量百分比小于 1 和大于 1 兩類不同成分。由圖可知,Ti 與 Ni的質(zhì)量比對(duì)熔覆層的物相組成影響不是很大,主要物相均為 TiN、Ti2Ni、TiNi、Ti3Al。

根據(jù)吉布斯自由能改變量腉、各相熔點(diǎn)及 Ti-Ni、Ti-Al 二元相圖可知,當(dāng)混合粉末熔融后,在熔池中會(huì)按順序發(fā)生如下反應(yīng):

Ti+N → TiN (1)Ti+Ni → TiNi (2)3Ti+Al → Ti3Al(3)2Ti+Ni → Ti2Ni(4)由圖 1(a)與(b)對(duì)比可知,當(dāng)Ti 含量遠(yuǎn)大于 Ni 時(shí),會(huì)有多余的 Ti 殘留在熔覆層中,無法與 Ni、Al 反應(yīng)生成金屬間化合物。并且,圖 1(a)中 TiNi的衍射峰較多,而圖 1(b)中 Ti2Ni 的衍射峰較多。

2.2 顯微組織分析

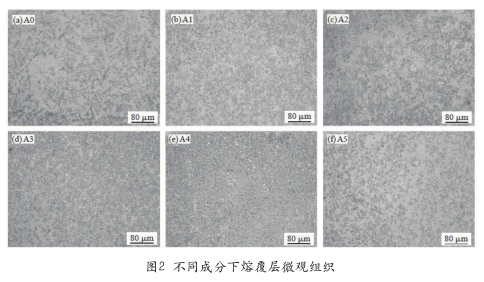

圖2為硬質(zhì)相TiN增強(qiáng)金屬間化合物的熔覆層橫截面組織。可知,全部試樣熔覆層致密均勻、無裂紋。當(dāng)鈦含量較多時(shí),枝晶細(xì)長;當(dāng)鎳含量較多時(shí),枝晶方向性不強(qiáng)。并且組織晶粒隨著鈦的增加先減小后增大, 其中 A1、A2 中枝晶狀或粒狀 TiN 分布均勻,晶粒細(xì)小,但是兩試樣中存在形態(tài)不同,具有代表性。

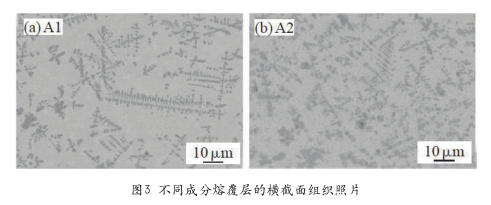

圖 3 為 A1、A2 的背散射電子照片。可知,TiN 以枝晶狀或粒狀均勻的分布在整個(gè)熔覆層,并且 A2 的枝晶較 A1 小且密集。

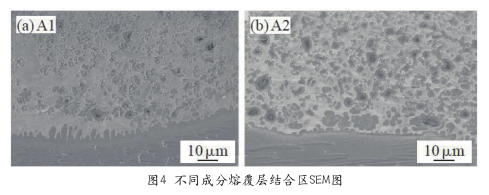

圖 4 為 A1、A2 熔覆層結(jié)合區(qū)的掃描電子照片。

可知,基體是以外延生長方式,以柱狀晶形態(tài)向內(nèi)部生長,生長方向垂直于焊縫邊界。熔覆層與基體有良好的冶金結(jié)合,稀釋率小。

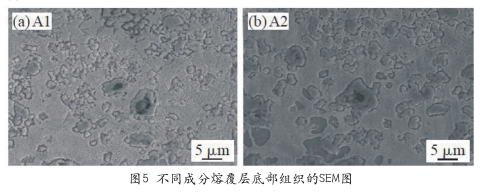

圖 5 為 A1、A2 熔覆層底部的掃描電子照片。結(jié)合 EDS及 EPMA 分析可知,在熔覆層底部,A1、A2 的組織形貌相似,顆粒狀為原位生成的強(qiáng)化相 TiN,中心深灰色部分為未充分溶解的 AlN。AlN 與基體之間有 TiN 過渡,結(jié)合良好。TiN 周圍圍繞著絲帶狀 TiNi,當(dāng) Ti 含量較多時(shí),TiNi 會(huì)以片狀形式出現(xiàn)。Ti2Ni 以十字交叉的片狀形式存在,之間的蜂窩狀組織為Ti3Al。

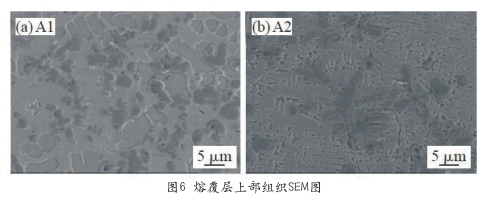

圖 6 為 A1、A2 熔覆層上部的掃描電子照片。結(jié)合 EDS及 EPMA 分析可知, 在熔覆層的上部,A1、A2 具有不同的組織形貌, 各物相的存在狀態(tài)也不同。A1 中基體 TiNi 上均勻分布著片狀 Ti2Ni,而 Ti3Al 以絲帶狀存在于 TiNi 之間。 A2 中基體 TiNi 上均勻分布著枝晶狀的 Ti2Ni,TiN 周圍少量片狀組織為 Ti3Al。熔覆層底部和中心組織出現(xiàn)差異的原因在于 Al、Ti 含量和冷卻速度的不同。由于基體材料的熔融,結(jié)合區(qū)處 Al、Ti 含量增加,為 Ti3Al 的形成提供了動(dòng)力學(xué)條件。而冷卻速度較快時(shí),為 Ti3Al 的形成提供了熱力學(xué)條件。因此在熔覆層底部會(huì)出現(xiàn)大量的蜂窩狀狀 Ti3Al,并且晶粒細(xì)小。而 A1、A2 熔覆層中心組織出現(xiàn)差異的原因則在于 Ti、Ni 含量之比的不同,當(dāng)鈦含量較多時(shí)生成的 Ti2Ni 較多,而鈦含量較少時(shí)生成的 TiNi 較多。

2.3 硬度分析

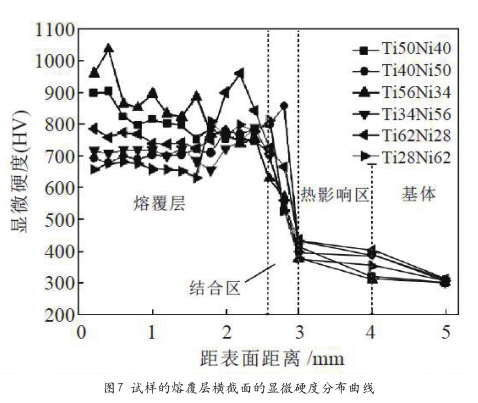

圖 7 為從熔覆層表層到鈦合金基體的顯微硬度分布曲線圖。可知,Ti56Ni34(A2)的硬度由表及里硬度值緩慢降低,表層硬度(1000HV)約為基體的 3 倍。這是因?yàn)槿鄹矊拥慕M織由表及里發(fā)生了較大的變化,如圖 6(b)可知,熔覆層上部以 TiNi 為基體,其上均勻分布著枝晶狀的 Ti2Ni 和 TiN;而如圖 5(b)可知,熔覆層底部 Ti2Ni 以十字交叉的片狀形式存在,之間的蜂窩狀組織為 Ti3Al,并且 AlN 未完全溶解,TiN形成較少。當(dāng) Ti 含量大于 Ni 時(shí),硬度在結(jié)合區(qū)或接近結(jié)合區(qū)時(shí)增加。這是因?yàn)榻咏Y(jié)合區(qū)時(shí),由于基體鈦合金的稀釋,熔池中的鈦含量增加,結(jié)合區(qū) Ti2Ni、TiNi 和 Ti3Al 組織增加,且與 N 結(jié)合生成 TiN 的成核幾率增加,晶粒趨于細(xì)小。

2.4 熔覆層的耐磨性

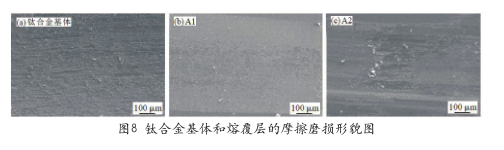

圖 8 為熔覆層的摩擦磨損形貌圖。由圖 8(a)可知,鈦合金基體發(fā)生較大的塑性變形,犁溝深且寬,并且有大量磨屑的堆積,具有磨粒磨損和粘著磨損的特征。在圖 8(b)中由于硬質(zhì)相 TiN、耐磨基體 TiNi 及高硬度金屬間化合物 Ti2Ni和 Ti3Al 的存在,使得熔覆層的耐磨性增加。與基體相比,磨粒較少且體積小,剝落周期較長,為滑動(dòng)接觸疲勞磨損,相同時(shí)間內(nèi),磨損量比鈦合金基體小。另外,伴隨著輕微的磨粒磨損和粘著磨損,剝落的碎屑粒子對(duì)熔覆層表層材料的磨損較鈦合金基體要小。圖 8(c)相比于圖 8(b),可看到明顯的剝落粒子及擦傷,磨粒磨損及粘著磨損較圖 8(b)來說嚴(yán)重,伴隨著接觸疲勞磨損。綜上所述,A1 試樣熔覆層與摩擦副 GCr15 有著大的非相容性,不易脫落;而 A2 試樣的接觸疲勞磨損臨界循環(huán)次數(shù)高于 A1 試樣。

圖 9 為熔覆層的摩擦磨損形貌圖。可看出,表層硬度最高的 A2(Ti56Ni34),摩擦系數(shù)為 0.75,摩擦系數(shù)約為基體的 1/2。而表層硬度為 700HV 的 A1(Ti40Ni50),其摩擦系數(shù)為 0.5,摩擦系數(shù)約為基體的 1/3。結(jié)合圖 8 摩擦磨損掃描電鏡圖可知,在反復(fù)摩擦過程中 A1 試樣熔覆層的表面的粗糙度最小。

通過圖 7 標(biāo)定的磨痕寬度和磨損率的計(jì)算公式給出了關(guān)于基體、試樣 A1、A2 的摩擦磨損數(shù)據(jù),如表 2 所示。可見,試樣 A1 的耐磨性為基體的 9.3 倍左右,A2 試樣的耐磨性為基體的 22.3 倍左右。

3 結(jié)論

(1)Ti 與 Ni 的質(zhì)量百分比的不同對(duì)熔覆層的物相組成影響不是很大,主要物相分別為 TiN、Ti2Ni、TiNi、Ti3Al。

(2)Ti 與 Ni 的質(zhì)量百分比的不同對(duì)熔覆層上部組織形貌影響較大。當(dāng) Ti 含量較多時(shí),Ti2Ni 以枝晶狀大量存在;當(dāng) Ni含量較多時(shí),TiNi 大量存在作為熔覆層基體,而 Ti2Ni 以片狀存在。

(3)Ti、Ni 成分配比的改變對(duì)熔覆層的硬度及耐磨性有很大的影響。當(dāng) Ti、Ni、AlN 的質(zhì)量百分比為 56 ∶ 34 ∶ 10時(shí)綜合性能最優(yōu),組織均勻、無裂紋,熔覆層表層的硬度為1000HV,約為基體的 3 倍。摩擦系數(shù)為基體的 1/2,耐磨性約為基體的 22.3 倍。

(4)復(fù)合涂層高硬度和高耐磨性的原因在于陶瓷強(qiáng)化相TiN、高硬度的金屬間化合物 Ti2Ni 及高耐磨性的金屬間化合物 TiNi、Ti3Al 的存在。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414