摘要

為滿足不斷攀升的兩機(jī)渦輪動(dòng)力系統(tǒng)的快速發(fā)展,表面沖擊強(qiáng)化技術(shù)在渦輪轉(zhuǎn)子用高溫合金表面強(qiáng)化的應(yīng)用及相應(yīng)機(jī)制的研究受到了廣泛關(guān)注。然而,高溫合金表面硬化層在高溫服役環(huán)境下的回復(fù)、再結(jié)晶行為難以避免,由此引起的表面強(qiáng)韌化、抗疲勞效果的退化,成為制約表面沖擊強(qiáng)化技術(shù)在先進(jìn)高溫合金關(guān)鍵部件深入應(yīng)用的瓶頸。本文總結(jié)了近年來鎳基高溫合金表面沖擊強(qiáng)化機(jī)制及應(yīng)用研究進(jìn)展,分析了表面沖擊強(qiáng)化對(duì)鎳基高溫合金表面強(qiáng)韌性及抗疲勞的作用規(guī)律,探究了高溫合金表面沖擊硬化層在高溫及長(zhǎng)期時(shí)效過程中的顯微組織、微結(jié)構(gòu)演化及其對(duì)高溫穩(wěn)定性的作用機(jī)理。以期為發(fā)展鎳基高溫合金表面沖擊強(qiáng)化、提高兩機(jī)渦輪轉(zhuǎn)子疲勞抗力提供基礎(chǔ)。

關(guān)鍵詞: 鎳基高溫合金; 表面強(qiáng)化處理; 抗疲勞制造; 硬化層; 組織和性能高溫穩(wěn)定性

高溫合金具有優(yōu)異的高溫強(qiáng)韌性、良好的抗氧化和抗熱腐蝕性能、顯著的抗蠕變與抗疲勞性能以及優(yōu)良的組織結(jié)構(gòu)高溫穩(wěn)定性,被廣泛應(yīng)用于航空航天、石油化工等領(lǐng)域關(guān)鍵熱端部件的制造[1~4]。其中渦輪動(dòng)力系統(tǒng)關(guān)鍵熱端部件(渦輪盤、渦輪葉片等)被譽(yù)為渦輪發(fā)動(dòng)機(jī)的心臟,需長(zhǎng)時(shí)間在高溫、熱腐蝕環(huán)境服役。因此,提高渦輪轉(zhuǎn)子關(guān)鍵熱端部件用高溫合金的高溫性能,始終是渦輪動(dòng)力系統(tǒng)能效躍升、服役安全的核心保障[5,6]。隨著高端航空發(fā)動(dòng)機(jī)、重型燃?xì)廨啓C(jī)研制技術(shù)的飛速發(fā)展,高品質(zhì)渦輪轉(zhuǎn)子用高溫合金,更需在長(zhǎng)期高溫、疲勞環(huán)境下面臨“高溫強(qiáng)韌化”和“性能穩(wěn)定性”的雙重考驗(yàn)[7]。而強(qiáng)韌化設(shè)計(jì)與微結(jié)構(gòu)熱力學(xué)往往相互制約[8~10],成為先進(jìn)渦輪系統(tǒng)研發(fā)的瓶頸之一[11]。

近年來,高能噴丸(shot peening,SP)、表面高速機(jī)械擠壓(high-speed surface extrusion,HSE)、超聲表面滾壓(ultrasonic surface rolling process,USRP)和激光沖擊(laser shocking processing,LSP)等表面沖擊強(qiáng)化技術(shù)在兩機(jī)渦輪轉(zhuǎn)子抗疲勞制造領(lǐng)域的應(yīng)用研究廣泛深入地展開,顯現(xiàn)出積極的效果和廣闊的前景[12~14]。表面沖擊強(qiáng)化通過在金屬表層引入可觀的塑性變形和殘余壓應(yīng)力,誘導(dǎo)高密度位錯(cuò)、孿晶等表面微結(jié)構(gòu)的改變[15~17],從而獲得具有顯著綜合強(qiáng)化效果的梯度硬化層,有望成為高強(qiáng)金屬材料有效的表面抗疲勞制造技術(shù)[16~21]。

然而,表面沖擊強(qiáng)化在金屬表面獲得的高殘余壓應(yīng)力硬化層[15],仍以垂直表面向內(nèi)的沖擊形變強(qiáng)化為主[12,15,17]。硬化層在劇烈塑性變形(severe plastic deformation,SPD)時(shí)產(chǎn)生的高密度位錯(cuò)、晶格畸變和亞穩(wěn)界面,使表層獲得可觀殘余壓應(yīng)力、顯著強(qiáng)化效果的同時(shí),也在表面引入了缺陷密度梯度分布的微結(jié)構(gòu)亞穩(wěn)層[18]。而對(duì)高溫合金而言,600℃甚至以上的高溫條件下,硬化層中的亞穩(wěn)微結(jié)構(gòu)易發(fā)生回復(fù)和退化,導(dǎo)致殘余壓應(yīng)力的松弛甚至消失。這直接影響高溫合金表面沖擊硬化層高溫強(qiáng)化作用的穩(wěn)定性,也一直是制約表面強(qiáng)化技術(shù)在高溫合金渦輪轉(zhuǎn)子表面強(qiáng)韌化、抗疲勞制造中深入應(yīng)用的瓶頸性問題[12,13],長(zhǎng)期受到設(shè)計(jì)、制造和研究者的廣泛密切關(guān)注。

迄今為止,關(guān)于高溫合金表面沖擊強(qiáng)化的諸多實(shí)際應(yīng)用和研究報(bào)道中,表面硬化層高密度亞結(jié)構(gòu)的回復(fù)推遲、殘余壓應(yīng)力可保留的機(jī)理尚不明確。本文歸納了鎳基高溫合金表面沖擊強(qiáng)化技術(shù)及應(yīng)用的研究進(jìn)展,在分析不同表面沖擊強(qiáng)化技術(shù)提升鎳基高溫合金表面強(qiáng)韌性及抗疲勞作用規(guī)律的基礎(chǔ)上,結(jié)合近年來本課題組的研究結(jié)果,探究了高溫合金表面硬化層在高溫下的顯微組織、微結(jié)構(gòu)演化機(jī)理。分析高溫下維持表面強(qiáng)化作用的關(guān)鍵機(jī)制,展望鎳基高溫合金新型表面沖擊強(qiáng)化技術(shù)和抗疲勞調(diào)控機(jī)制的未來發(fā)展方向,以期為具有更高承溫能力的鎳基高溫合金關(guān)鍵渦輪轉(zhuǎn)子強(qiáng)韌化與抗疲勞制造提供思路和參考。

1 高溫合金的表面噴丸處理及噴丸強(qiáng)化

渦輪動(dòng)力系統(tǒng)的高溫合金關(guān)鍵熱端部件,裝機(jī)前需經(jīng)多道次復(fù)雜機(jī)械加工,構(gòu)件表面完整性易被破壞,表面粗糙度增大。加之機(jī)械加工難以避免在表層引起殘余拉應(yīng)力等,從而劣化了高溫合金的高溫疲勞性能[22]。尤其對(duì)于渦輪轉(zhuǎn)子,其在長(zhǎng)期服役過程中的高溫抗疲勞性能,更是動(dòng)力系統(tǒng)服役安全的關(guān)鍵[23,24]。因此,諸多金屬材料的表面強(qiáng)化技術(shù)在高溫合金轉(zhuǎn)子構(gòu)件的抗疲勞制造領(lǐng)域倍受關(guān)注[23~25]。表面噴丸處理,作為便于實(shí)施、低成本和沖擊能量輸入可準(zhǔn)確調(diào)控的表面處理技術(shù),較早被用于高溫合金的表面強(qiáng)化[26,27]。噴丸處理采用硬質(zhì)鋼丸、鑄鐵丸、陶瓷丸等轟擊工件表面,在表層引入殘余壓應(yīng)力,可有效抵消機(jī)械加工的表面殘余拉應(yīng)力,提高材料的抗疲勞能力[28~31]。噴丸處理對(duì)高溫合金構(gòu)件的影響主要有:硬化層殘余應(yīng)力分布狀態(tài)、表面形態(tài)和疲勞裂紋萌生阻力等[13,28]。

1.1 高溫合金噴丸處理后的表面應(yīng)力狀態(tài)及分布

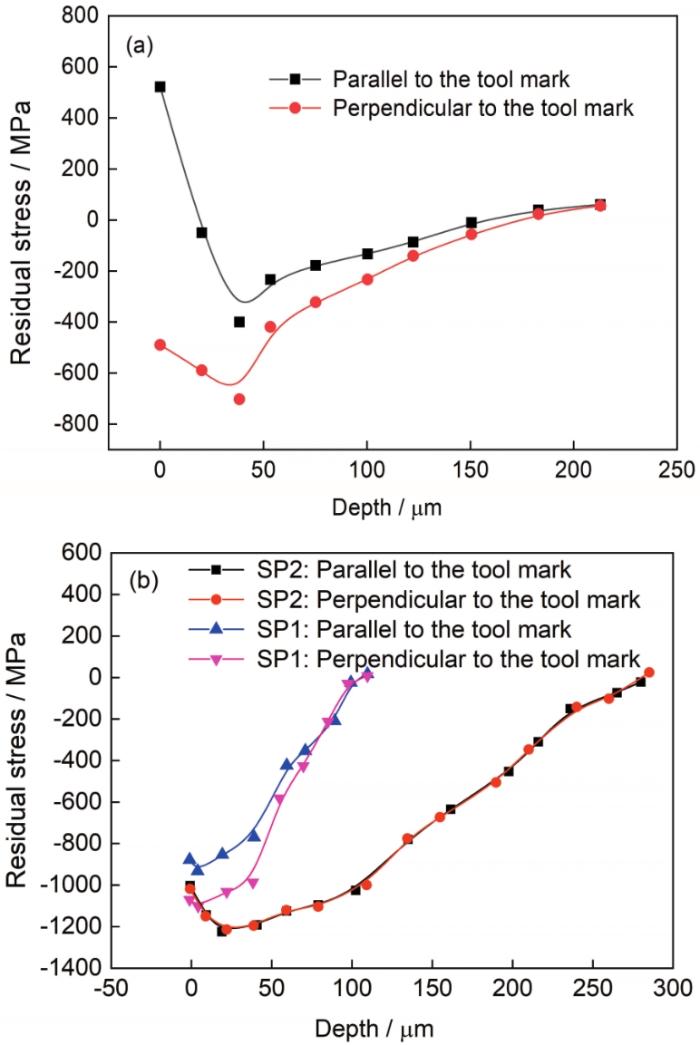

高溫合金表面噴丸強(qiáng)化的研究[29~31]表明,噴丸處理可明顯改變機(jī)械加工的殘留表面拉應(yīng)力,在合金表面引入了較為理想的殘余壓應(yīng)力層,這對(duì)高溫疲勞抗力要求很高的高溫合金渦輪轉(zhuǎn)子,無疑具有高的實(shí)用價(jià)值。鐘麗瓊等[28]的研究發(fā)現(xiàn),對(duì)FGH97合金進(jìn)行陶瓷彈丸90°噴射4 min處理后,次表層(距表面幾十微米)處獲得了較高的殘余壓應(yīng)力,應(yīng)力場(chǎng)深度可達(dá)280 μm左右。Wang等[30]對(duì)FGH96合金進(jìn)行了車削、陶瓷噴丸和復(fù)合噴丸(高強(qiáng)鑄鐵彈丸和低強(qiáng)陶瓷彈丸)殘余壓應(yīng)力場(chǎng)的對(duì)比研究,發(fā)現(xiàn)噴丸處理明顯增加了表層殘余壓應(yīng)力,并且應(yīng)力最高值、深度均隨噴丸強(qiáng)度的增加而增大(圖1[30])。在鑄造高溫合金、變形高溫合金的相關(guān)研究中也獲得了相似的效果。K4169鑄造高溫合金噴丸處理后表面殘余壓應(yīng)力由258 MPa增加至1079 MPa,進(jìn)而顯著提高了合金的疲勞壽命[32]。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鎳基高溫合金, 表面強(qiáng)化處理, 抗疲勞制造, 硬化層, 組織和性能高溫穩(wěn)定性

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414