摘要

采用電弧噴涂技術(shù)在EH36鋼表面制備了5083鋁合金涂層和Zn15Al涂層,結(jié)合掃描電子顯微鏡 (SEM)、X射線衍射儀 (XRD)、電化學(xué)測試和腐蝕失重等方法對比研究了兩種涂層在中性鹽霧環(huán)境下的耐蝕性能。結(jié)果表明,隨著腐蝕的進(jìn)行,兩種涂層的腐蝕速率均逐漸下降,且5083Al合金涂層的腐蝕速率明顯低于Zn15Al涂層。形貌觀察結(jié)果表明,5083鋁合金涂層的腐蝕產(chǎn)物呈致密塊狀,Cl-無明顯滲入;而Zn15Al涂層的腐蝕產(chǎn)物呈疏松的細(xì)針狀,鹽霧腐蝕10 d后有Cl-沉積在腐蝕產(chǎn)物層中并逐漸滲入至涂層基體。5083鋁合金涂層的腐蝕產(chǎn)物主要為Al(OH)3,Zn15Al涂層腐蝕產(chǎn)物主要由Zn(OH)2和Zn5(OH)8Cl2·H2O組成。結(jié)合溶度積常數(shù)Ksp和過飽和度的理論計(jì)算,Al(OH)3沉積所需Al3+濃度更低、沉積速度更快,因此5083鋁合金涂層更傾向于形成致密的腐蝕產(chǎn)物層。這一結(jié)果與電化學(xué)阻抗譜 (EIS) 測試結(jié)果相吻合,隨腐蝕時(shí)間延長,兩種涂層的極化電阻逐漸增大,且5083鋁合金涂層的極化電阻高于Zn15Al涂層,說明腐蝕產(chǎn)物致密性是影響兩種涂層耐蝕性能的主要原因。

關(guān)鍵詞: 電弧噴涂 ; 5083Al涂層 ; Zn15Al涂層 ; 鹽霧腐蝕性能

本文引用格式

肖文濤, 劉靜, 彭晶晶, 張弦, 吳開明. 兩種電弧噴涂涂層在中性鹽霧環(huán)境下的耐蝕性能對比研究. 中國腐蝕與防護(hù)學(xué)報(bào)[J], 2023, 43(5): 1003-1014 DOI:10.11902/1005.4537.2022.284

XIAO Wentao, LIU Jing, PENG Jingjing, ZHANG Xian, WU Kaiming. Corrosion Resistance of Two Arc Spraying Coatings on EH36 Steel in Neutral Salt Spray Environment. Journal of Chinese Society for Corrosion and Protection[J], 2023, 43(5): 1003-1014 DOI:10.11902/1005.4537.2022.284

腐蝕是現(xiàn)代海洋工業(yè)普遍關(guān)注的主要問題之一,它影響著海洋材料的使用可靠性,造成了巨大的經(jīng)濟(jì)損失。研究表明,金屬材料構(gòu)件的腐蝕通常都發(fā)生在表面或從表面開始,因此對金屬構(gòu)件采取表面改性措施如熱噴涂等,不但能夠提高金屬構(gòu)件的服役壽命,還能減少金屬材料的消耗[1,2]。目前熱噴涂按噴涂方法主要分為線材火焰噴涂、粉末火焰噴涂、爆炸噴涂、超音速火焰噴涂、等離子噴涂和電弧噴涂等。其中,電弧噴涂金屬涂層,如Al、Zn、鋁鋅合金涂層,由于低成本、高效益和顯著的防腐性能,被廣泛用于海洋防腐環(huán)境中。涂層既可以作為阻擋侵蝕的屏障,也可以為基材提供陰極保護(hù)[3~7]。

電弧噴涂是將金屬或合金絲制成熔化電極,由電動(dòng)機(jī)驅(qū)動(dòng),在噴槍口相交產(chǎn)生短路而引發(fā)電弧、熔化,借助壓縮空氣霧化成顆粒并高速噴向經(jīng)過預(yù)處理的工件表面,形成涂層[8~11]。與其他涂層工藝相比,金屬與鋼基材的粘合具有高親和力,但由于熔化的金屬液滴在基底上擴(kuò)散速度較快,并且撞擊到基體表面過程中可能發(fā)生飛散現(xiàn)象,其冷卻后不均勻沉積在基底上,在熱應(yīng)力的作用下使得涂層中仍存在氣孔和裂紋等缺陷[12~15]。

Zn是熱噴涂防腐技術(shù)領(lǐng)域中應(yīng)用最早且最多的涂層材料。Zn涂層對鋼鐵基體的腐蝕防護(hù)作用主要體現(xiàn)在以下幾個(gè)方面:物理屏蔽、犧牲陽極作用和腐蝕產(chǎn)物堵塞[16]。英國鋼鐵研究協(xié)會(huì)BISRA在1940年對采用熱噴涂、電鍍及熱浸等工藝制備的Zn涂層進(jìn)行了長達(dá)12年的暴露測試[17],包含了農(nóng)村,沿海和工業(yè)區(qū)以及海洋浸沒等多種測試環(huán)境,測試發(fā)現(xiàn)Zn涂層隨著時(shí)間的延長其腐蝕速率變化不大。Al涂層與Zn涂層相比最顯著的區(qū)別是Al涂層的腐蝕產(chǎn)物難溶于水,因此Al涂層對鋼鐵基體的防護(hù)壽命比Zn涂層長得多。美國在1964年對熱噴涂鋅鋁涂層耐腐蝕性能研究進(jìn)行了暴露實(shí)驗(yàn)[18],結(jié)果表明在酸性環(huán)境中,純Al涂層相比于純Zn涂層而言具有更優(yōu)越的腐蝕防護(hù)性能。鋅鋁涂層同時(shí)具有純Zn和純Al涂層的性能優(yōu)點(diǎn),又能彌補(bǔ)二者各自的缺點(diǎn)。日本在1986年對熱噴涂的Zn、Al、Zn15Al涂層進(jìn)行海洋腐蝕測試[19],結(jié)果表明7 a后Zn涂層在海洋浸沒部分出現(xiàn)降解,而Al和Zn-Al涂層依舊表現(xiàn)出極好的耐腐蝕性能,18 a后大多數(shù)厚度為175 μm的Al和Zn-Al涂層仍保持其出色的腐蝕防護(hù)性能,涂層富Zn相的選擇性腐蝕以及氫氧化鋁的生成是其具有良好耐腐蝕性的主要原因,且Al含量占15%~22%時(shí),涂層耐蝕性能最好[20]。

此外,犧牲陽極金屬如Mg的加入可能會(huì)對電弧噴涂涂層具有更好的耐蝕性能,然而,似乎少有利用這些金屬[21~23]來定量評(píng)價(jià)電弧噴涂涂層的電化學(xué)性能。5083鋁合金作為高鎂合金的代表,其優(yōu)良的耐蝕性能使其廣泛應(yīng)用于船舶、交通運(yùn)輸和海洋平臺(tái)等環(huán)境中。

因此,本文首先在船用EH36鋼板上電弧噴涂5083鋁合金涂層和Zn15Al涂層,然后對比研究兩種涂層在模擬海洋大氣下的耐蝕性能,分析其腐蝕機(jī)理,為海洋環(huán)境下鋼結(jié)構(gòu)的涂層防護(hù)提供理論指導(dǎo)。

1 實(shí)驗(yàn)方法

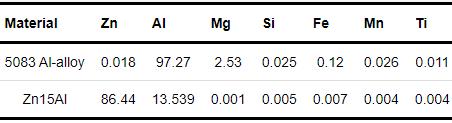

基材選用EH36鋼板,噴涂材料選用5083鋁合金絲和Zn15Al合金絲,直徑均為Φ2 mm,其具體成分如表1所示。噴涂前先對試樣進(jìn)行噴砂處理,然后采用KZ-600型電弧噴涂機(jī)進(jìn)行電弧噴涂,涂層厚度約為200 μm,不做封孔處理。5083鋁合金的噴涂電壓為34 V,工作電流為140~160 A,空氣壓力0.6 MPa,噴涂距離150 mm;Zn15Al的噴涂電壓為34 V,工作電流為100~120 A,空氣壓力0.6 MPa,噴涂距離150 mm。噴涂完畢后將樣品線切割成尺寸為50 mm×50 mm×5 mm的試樣,并用酒精除油、去離子水清洗、吹干后放入干燥皿中備用。

表1 絲材化學(xué)成分 (mass fraction / %)

利用THV-1MD型維氏硬度儀對涂層的表面硬度進(jìn)行測量,測試過程按照GB/T 9790-2021的方法進(jìn)行[24],將相對兩面頂角為136°的正四棱錐體壓頭以0.3 kgf壓入被測表面,試驗(yàn)力保持30 s后卸除,通過微調(diào)目鏡直至看清試樣表面的壓痕,然后測量壓痕對角線的長度,把對角線的長度帶入下式即可得到顯微硬度值,取10個(gè)點(diǎn)的平均值。

(1)

式中,HV為維氏硬度 (kgf/mm2),F(xiàn)為施加到試樣上的力 (kgf),d為壓痕長度 (mm)。

按照GB/T8642-2002[25]中的方法,采用ETM105D型電子萬能試驗(yàn)機(jī)對涂層的結(jié)合強(qiáng)度進(jìn)行測試。圓柱狀試樣直徑為25 mm,將試樣沒有涂層的一面進(jìn)行噴砂處理,用E7膠將涂層面和非涂層面粘在直徑相等的不銹鋼圓柱上,100 ℃下固化3 h后進(jìn)行拉伸測試,拉伸速率為1.8 mm/min。每種樣品分別測試3組有效數(shù)據(jù)取平均值。

采用BX-51M型金相顯微鏡觀察涂層的表面形貌,并利用Photoshop軟件的灰度法 (孔隙顏色識(shí)別) 對涂層孔隙率進(jìn)行測量:首先將截面掃描電鏡 (SEM) 圖片導(dǎo)入Photoshop軟件,在圖片上選取一個(gè)區(qū)域,由于孔隙和其他區(qū)域具有不同的灰度值,因此將孔隙的像素除以選中區(qū)域的像素就得到了孔隙率,每種涂層取3次測量的平均值。采用中性鹽霧實(shí)驗(yàn)?zāi)M海洋大氣環(huán)境。按照GB/T10125-2021[26]開展實(shí)驗(yàn),NaCl濃度5% (質(zhì)量分?jǐn)?shù)),溫度 (35±1) ℃,pH范圍為6.5~7.2。鹽霧實(shí)驗(yàn)時(shí)間2400 h,在不同時(shí)間節(jié)點(diǎn)將兩種涂層試樣取出后,用去離子水沖洗干凈、吹干,然后采用各種分析測試方法對樣品的腐蝕行為進(jìn)行表征分析。采用數(shù)碼相機(jī)拍照記錄兩種涂層的宏觀腐蝕形貌。利用Apreo S Hivac場發(fā)射SEM對兩種涂層的表面及截面微觀腐蝕形貌進(jìn)行觀察及能譜分析。利用Xpert PRO MPD型X射線衍射儀 (XRD) 分析腐蝕產(chǎn)物成分,XRD的工作管電壓為40 kV,工作電流為40 mA,采用Cu Kα靶輻射,掃描方式為掠入射,對XRD測試數(shù)據(jù)用Jade6.5軟件進(jìn)行分析擬合。為便于試樣表面腐蝕產(chǎn)物分析及截面試樣腐蝕形貌觀察,用于SEM微觀形貌觀察及XRD物相分析的試樣均拋光后再開展鹽霧實(shí)驗(yàn)。

腐蝕失重速率的測定按照J(rèn)BT7901-1999[27]開展。首先采用精密天平 (精度0.1 mg) 準(zhǔn)確稱量樣品重量,然后分別在鹽霧腐蝕實(shí)驗(yàn)第1、2、5、10、20和30 d將樣品取出,按照GB/T16545-2015[28]規(guī)定去除腐蝕產(chǎn)物,清洗吹干后再次稱量樣品重量,腐蝕速率按如下公式計(jì)算[27]:

(2)

式中,R為腐蝕速率 (mm/a),M和M1分別表示試樣腐蝕前后的質(zhì)量 (g),S為試樣的表面積 (cm2),T為試樣的腐蝕時(shí)間 (h),D為試樣密度 (kg/m3),為保證數(shù)據(jù)可靠性,每個(gè)時(shí)間節(jié)點(diǎn)3個(gè)重復(fù)樣品取平均值。

采用Zennium E4電化學(xué)工作站對鹽霧腐蝕實(shí)驗(yàn)后樣品進(jìn)行電化學(xué)阻抗譜 (EIS) 測試。測試時(shí)間節(jié)點(diǎn)與失重實(shí)驗(yàn)相同,測試頻率范圍為105~10-2 Hz,激勵(lì)信號(hào)交流正弦波幅值為10 mV,測試結(jié)果用ZsimpWin3.3軟件擬合。

2 實(shí)驗(yàn)結(jié)果

2.1 兩種涂層的物理性能

表2為5083鋁合金涂層和Zn15Al涂層的涂層厚度、顯微硬度、結(jié)合強(qiáng)度和孔隙率等物理性能參數(shù)。一般來說,電弧噴涂涂層的孔隙率低于5%時(shí)涂層質(zhì)量較好[29],因此兩種涂層均能對基體金屬起到較好的保護(hù)作用。涂層厚度與結(jié)合強(qiáng)度亦能反應(yīng)出涂層對基體的保護(hù)性能,5083鋁合金涂層的厚度和結(jié)合強(qiáng)度略高于Zn15Al涂層,而孔隙率略低于Zn15Al涂層,表明5083鋁合金涂層具有更優(yōu)異的耐蝕性能。同時(shí),5083鋁合金涂層的顯微硬度高于Zn15Al涂層,表明5083鋁合金涂層具有較高的耐磨損性能。

表2 5083鋁合金和Zn15Al涂層物理性能

2.2 兩種涂層在中性鹽霧環(huán)境下的腐蝕速率

中性鹽霧環(huán)境下兩種涂層的失重速率如圖1所示,可以看出,5083鋁合金涂層的腐蝕速率顯著低于Zn15Al涂層,說明前者對基體金屬的保護(hù)能力較好。腐蝕初期,兩種涂層的腐蝕速率均較高,隨著腐蝕時(shí)間的延長,兩種涂層的腐蝕速率逐漸下降直至平穩(wěn),表明腐蝕后期由于腐蝕產(chǎn)物覆蓋在涂層表面,從而堵塞了涂層的孔隙,對金屬起到保護(hù)作用,使得腐蝕速率減緩。5083鋁合金的穩(wěn)態(tài)腐蝕速率為0.210 mm/a,Zn15Al涂層的穩(wěn)態(tài)腐蝕速率為1.362 mm/a。

圖1 中性鹽霧環(huán)境下兩種涂層的腐蝕速率

2.3 兩種涂層的腐蝕形貌

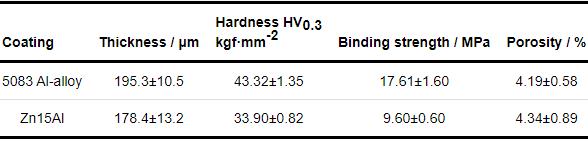

圖2為5083鋁合金涂層和Zn15Al涂層在中性鹽霧環(huán)境下的表面宏觀腐蝕形貌。5083鋁合金涂層腐蝕初期表現(xiàn)出明顯的局部腐蝕特征,腐蝕2 d時(shí)涂層表面形成了大面積白色的腐蝕產(chǎn)物,但覆蓋不均勻;隨著腐蝕時(shí)間的延長,樣品表面腐蝕產(chǎn)物越來越多,30 d時(shí)腐蝕產(chǎn)物已經(jīng)覆蓋了涂層大部分表面,至100 d時(shí)涂層已基本被腐蝕產(chǎn)物所覆蓋。對于Zn15Al涂層,其腐蝕表現(xiàn)為均勻腐蝕,涂層表面均勻的覆蓋有白色腐蝕產(chǎn)物;隨腐蝕時(shí)間延長,腐蝕產(chǎn)物增厚,30和100 d時(shí)涂層表面呈現(xiàn)致密、完整的腐蝕產(chǎn)物層。

圖2 5083鋁合金和Zn15Al涂層在中性鹽霧環(huán)境下的表面宏觀腐蝕形貌

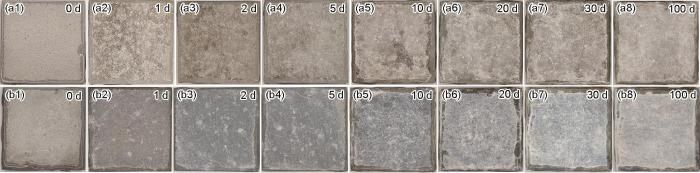

圖3分別是5083鋁合金涂層和Zn15Al涂層在中性鹽霧環(huán)境下表面微觀腐蝕形貌。5083鋁合金涂層的腐蝕產(chǎn)物較為致密,隨著腐蝕時(shí)間的延長,腐蝕產(chǎn)物之間緊密連接形成塊狀。腐蝕至100 d時(shí),腐蝕產(chǎn)物已經(jīng)變得十分致密,在內(nèi)應(yīng)力作用下形成龜裂狀的腐蝕形貌。EDS分析可知,腐蝕產(chǎn)物中以O(shè)、Al和Mg為主,并摻雜有2.15% Cl,腐蝕性Cl可能沉積在腐蝕產(chǎn)物層表面,其是否滲透擴(kuò)散至涂層中將在后續(xù)截面形貌中具體說明。Zn15Al涂層的腐蝕產(chǎn)物形貌與5083鋁合金涂層明顯不同,腐蝕產(chǎn)物主要呈細(xì)針狀和細(xì)小腐蝕顆粒,沒有形成大塊完整致密的腐蝕產(chǎn)物層。EDS分析可知,腐蝕產(chǎn)物中Zn成分占主導(dǎo),同時(shí)含有O、Al及少量Cl,Cl可能沉積在腐蝕產(chǎn)物層中亦可能滲入涂層基體中,待后續(xù)通過截面形貌進(jìn)一步分析。

圖3 中性鹽霧環(huán)境下5083鋁合金和Zn15Al涂層表面微觀腐蝕形貌

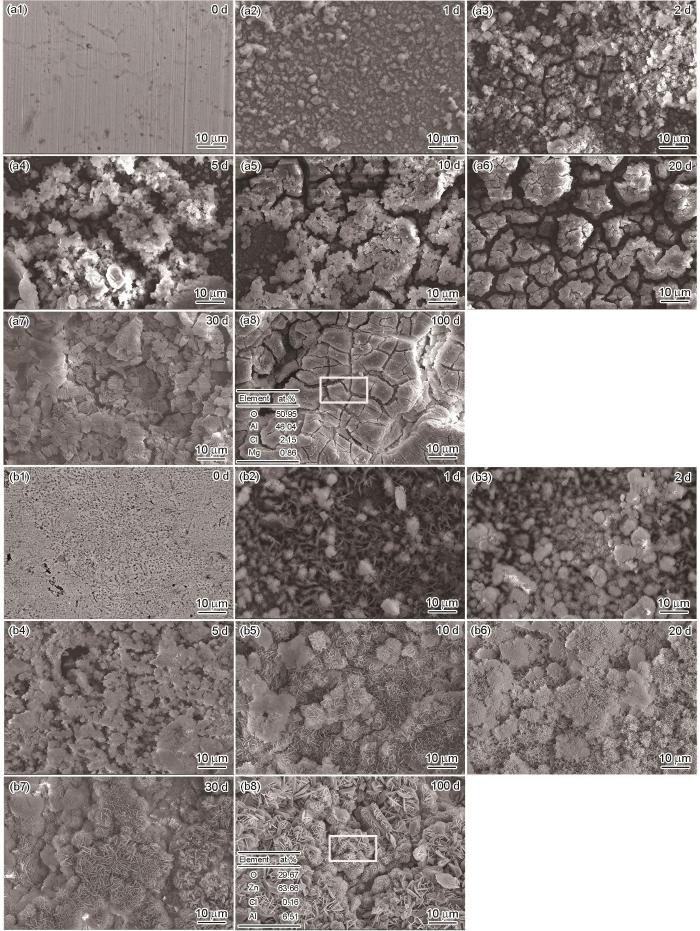

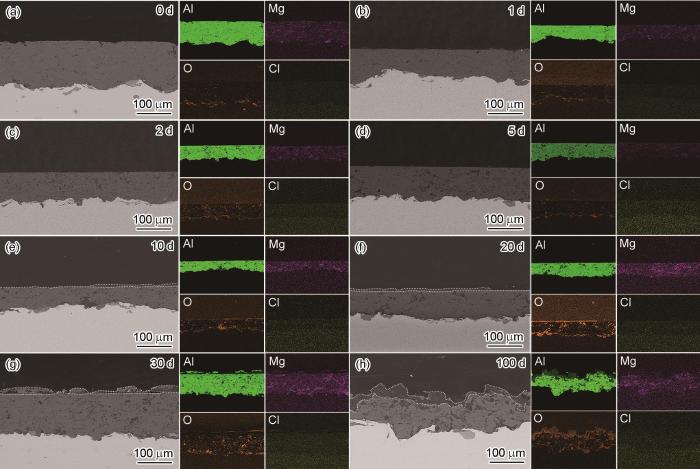

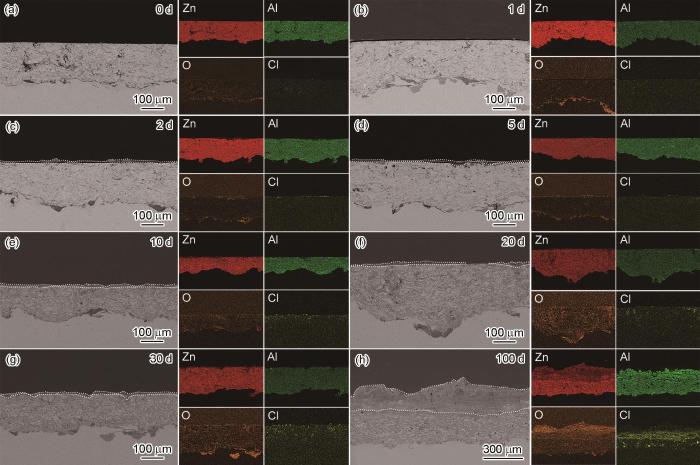

5083鋁合金涂層和Zn15Al涂層在中性鹽霧環(huán)境下截面微觀腐蝕形貌如圖4和5所示。為便于觀察區(qū)分涂層與腐蝕產(chǎn)物層,截面試樣在鹽霧腐蝕實(shí)驗(yàn)前先對表面進(jìn)行拋光處理。如圖3所示,5083鋁合金涂層在腐蝕前5 d腐蝕產(chǎn)物較薄,較難觀察到;隨腐蝕時(shí)間延長,略有腐蝕產(chǎn)物生成但未完全覆蓋在涂層表面;腐蝕時(shí)間延長至100 d時(shí),腐蝕產(chǎn)物層平均厚度最厚達(dá)到41 μm,且分布仍不均勻。同時(shí),從截面掃描EDS結(jié)果中可以看出,腐蝕至100 d時(shí)Cl仍未滲入進(jìn)涂層中。圖5中,Zn15Al涂層的腐蝕產(chǎn)物在腐蝕初期第2 d便少量成形,隨著腐蝕時(shí)間延長,腐蝕產(chǎn)物逐漸增厚,呈現(xiàn)絮狀腐蝕產(chǎn)物的特征;腐蝕100 d時(shí),腐蝕產(chǎn)物層厚度約為223 μm,整體均勻的覆蓋在涂層表面。結(jié)合EDS能譜分析,10 d時(shí)Zn15Al涂層的腐蝕產(chǎn)物層中即有Cl的滲入,100 d時(shí)Cl通過腐蝕產(chǎn)物層大量滲入至涂層基體中,表明Zn15Al涂層的致密性欠佳,其中,孔洞為Cl滲入提供擴(kuò)散通道,加速了涂層基體的腐蝕。

圖4 中性鹽霧環(huán)境下5083鋁合金涂層截面微觀腐蝕形貌

圖5 中性鹽霧環(huán)境下Zn15Al涂層截面形貌

兩種涂層在中性鹽霧環(huán)境下的腐蝕產(chǎn)物厚度如表3所示。Zn15Al涂層的腐蝕產(chǎn)物層厚度大于5083Al合金涂層的腐蝕產(chǎn)物層厚度,說明Zn15Al涂層的腐蝕速率快于5083Al合金涂層。并且,Zn15Al涂層中Cl的滲入進(jìn)一步證明了涂層的致密性欠佳,Zn15Al腐蝕產(chǎn)物層表現(xiàn)出厚度大但不致密的特征,因此該腐蝕產(chǎn)物層對涂層基體的保護(hù)作用較弱,表現(xiàn)出較高的腐蝕速率。

表3 中性鹽霧環(huán)境下腐蝕產(chǎn)物層厚度

2.4 腐蝕產(chǎn)物成分

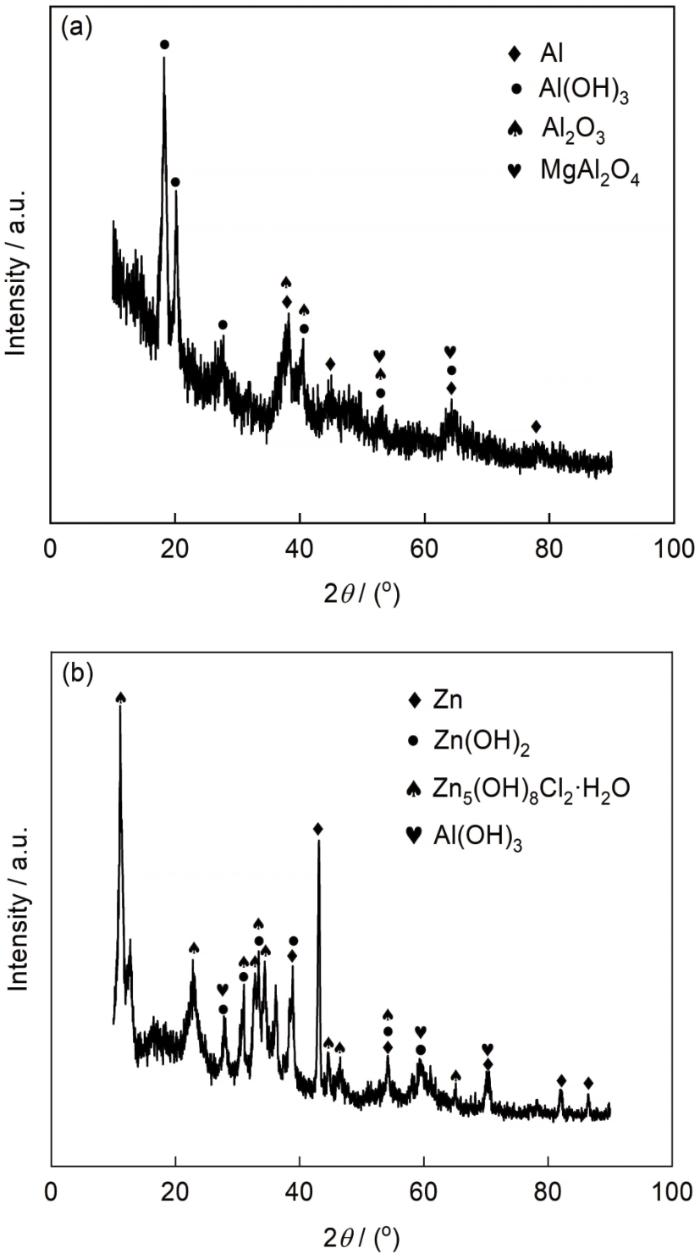

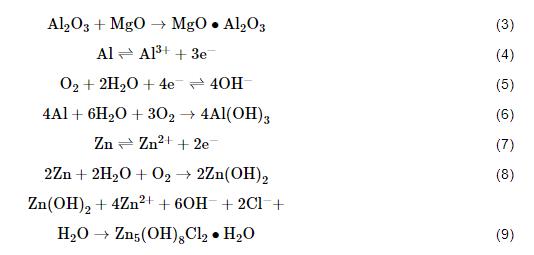

對5083鋁合金涂層和Zn15Al涂層進(jìn)行腐蝕產(chǎn)物成分分析,兩種涂層經(jīng)鹽霧腐蝕100 d后的XRD如圖6所示。5083鋁合金腐蝕產(chǎn)物層中主要由Al單質(zhì)、尖晶石結(jié)構(gòu)的MgAl2O4和腐蝕產(chǎn)物Al(OH)3、Al2O3組成。MgAl2O4是鋁合金在熔煉過程中由Al2O3和MgO高溫?zé)Y(jié)而成的,其結(jié)構(gòu)致密,化學(xué)穩(wěn)定性好,反應(yīng)式如 式 (3) 所示[30,31]。大氣環(huán)境下Al發(fā)生腐蝕的電化學(xué)反應(yīng)如 式 (4) 和 (5) 所示,總反應(yīng)如 式 (6) 所示[32],Al2O3為Al(OH)3脫水產(chǎn)物,兩者均不易溶解,性能較穩(wěn)定。Zn15Al涂層的腐蝕產(chǎn)物主要由Zn(OH)2和Zn5(OH)8Cl2·H2O組成,亦有少量的Al(OH)3生成。在腐蝕過程Zn發(fā)生溶解,與OH-結(jié)合生成Zn(OH)2,對應(yīng)陽極、陰極的電化學(xué)反應(yīng)如 式 (7) 和 (5) 所示,總反應(yīng)如 式 (8) 所示,當(dāng)Cl-侵入涂層時(shí)將會(huì)生成鋅的堿式氯化鹽Zn5(OH)8Cl2·H2O,反應(yīng)如 式 (9) 所示[33]。這種以部分離子取代原有腐蝕產(chǎn)物結(jié)構(gòu)中的空位從而形成新的腐蝕產(chǎn)物的過程,使得這些堿式復(fù)鹽疏松、易溶[34,35]。

圖6 中性鹽霧環(huán)境下腐蝕100 d后兩種涂層的XRD譜

2.5 電化學(xué)阻抗譜

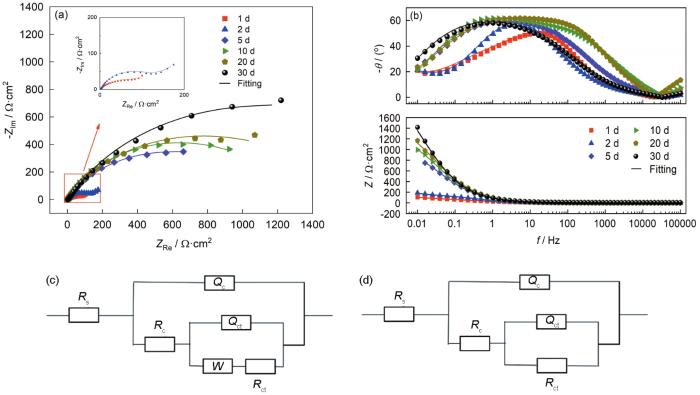

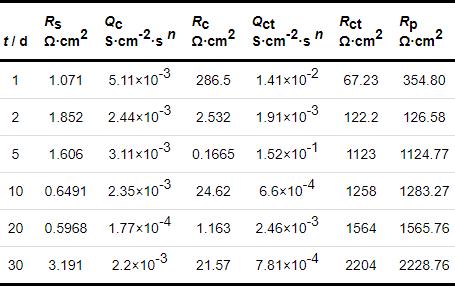

5083Al合金涂層和Zn15Al涂層經(jīng)鹽霧腐蝕實(shí)驗(yàn)后,將其浸沒于3.5% NaCl溶液中進(jìn)行EIS測試,結(jié)果如圖7和8所示。根據(jù)阻抗譜的特征,將5083鋁合金涂層的腐蝕分兩個(gè)階段。腐蝕初期 (1~2 d),Nyquist圖在低頻段表現(xiàn)為45°斜線,說明存在擴(kuò)散行為,這是由于涂層表面存在孔隙,腐蝕介質(zhì)向涂層內(nèi)部擴(kuò)散所致。隨腐蝕時(shí)間延長 (5~30 d),Nyquist圖中低頻擴(kuò)散現(xiàn)象消失,這是因?yàn)楦g產(chǎn)物逐漸堵塞了孔隙,不再有腐蝕介質(zhì)的擴(kuò)散。并且,從圖7b的Bode圖中可以看出,相位角峰不對稱且明顯寬化,表現(xiàn)出兩個(gè)時(shí)間常數(shù)的特征。因此,采用如下圖7c和d的等效電路圖分別擬合上述兩個(gè)階段的電化學(xué)阻抗譜,其中Rs表示溶液電阻,Rc表示涂層電阻,Rct表示電荷轉(zhuǎn)移電阻,Rp為極化電阻,為Rs、Rc、Rct之和,代表了體系的總阻抗大小,Qc和Qct為相位角元件,擬合結(jié)果如表4所示。

圖7 5083鋁合金涂層電化學(xué)阻抗譜及等效電路

圖8 Zn15Al涂層電化學(xué)阻抗譜及擬合電路

表4 5083鋁合金涂層EIS擬合結(jié)果

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414