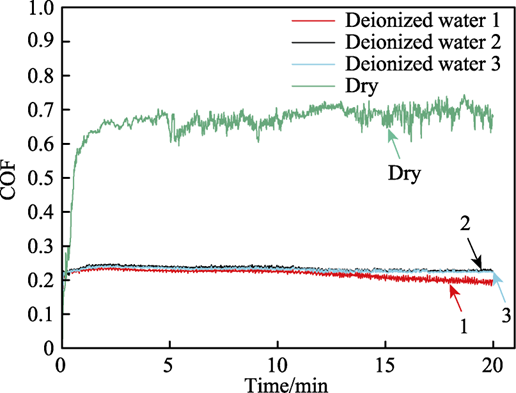

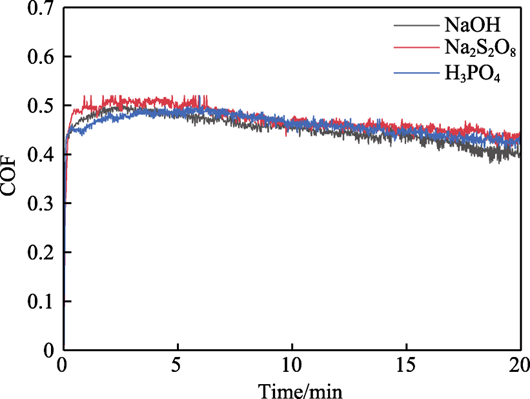

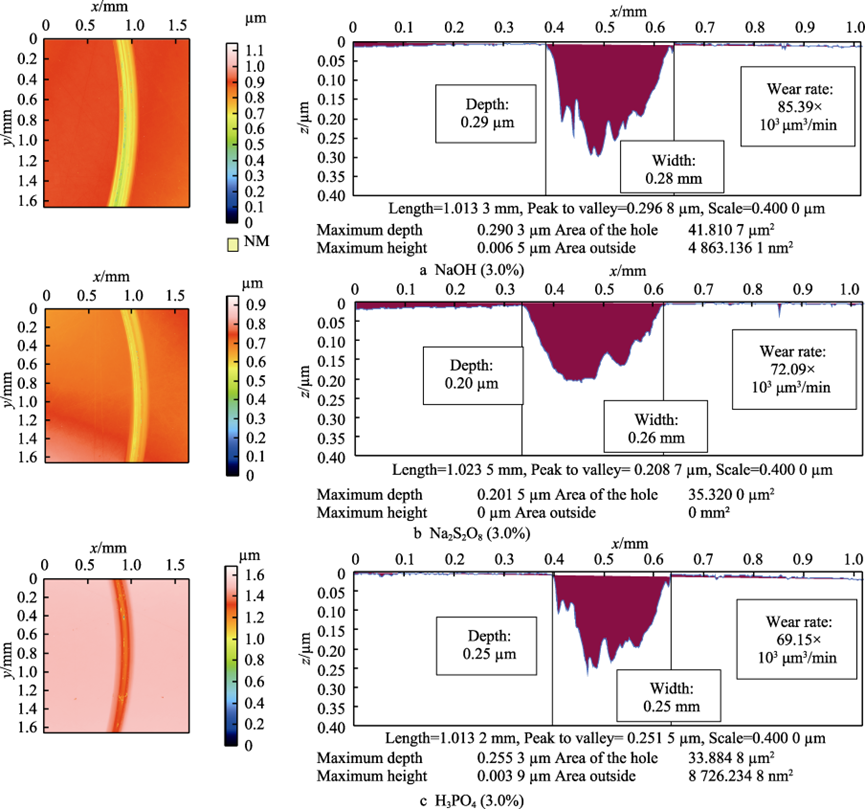

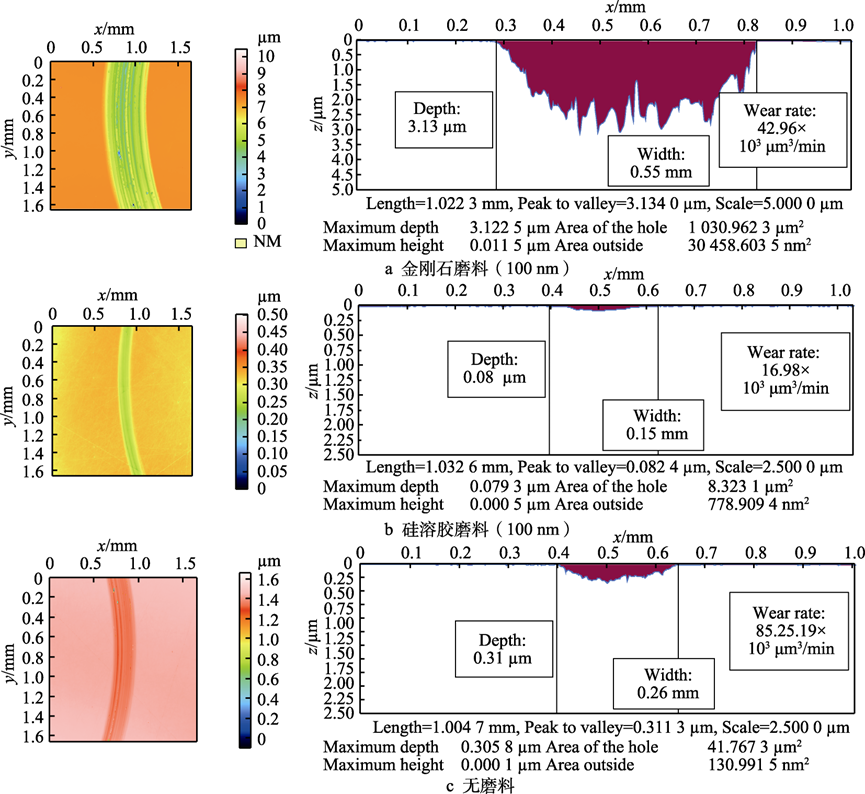

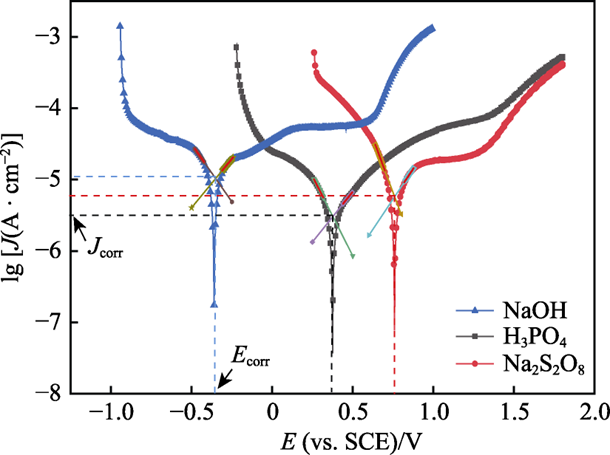

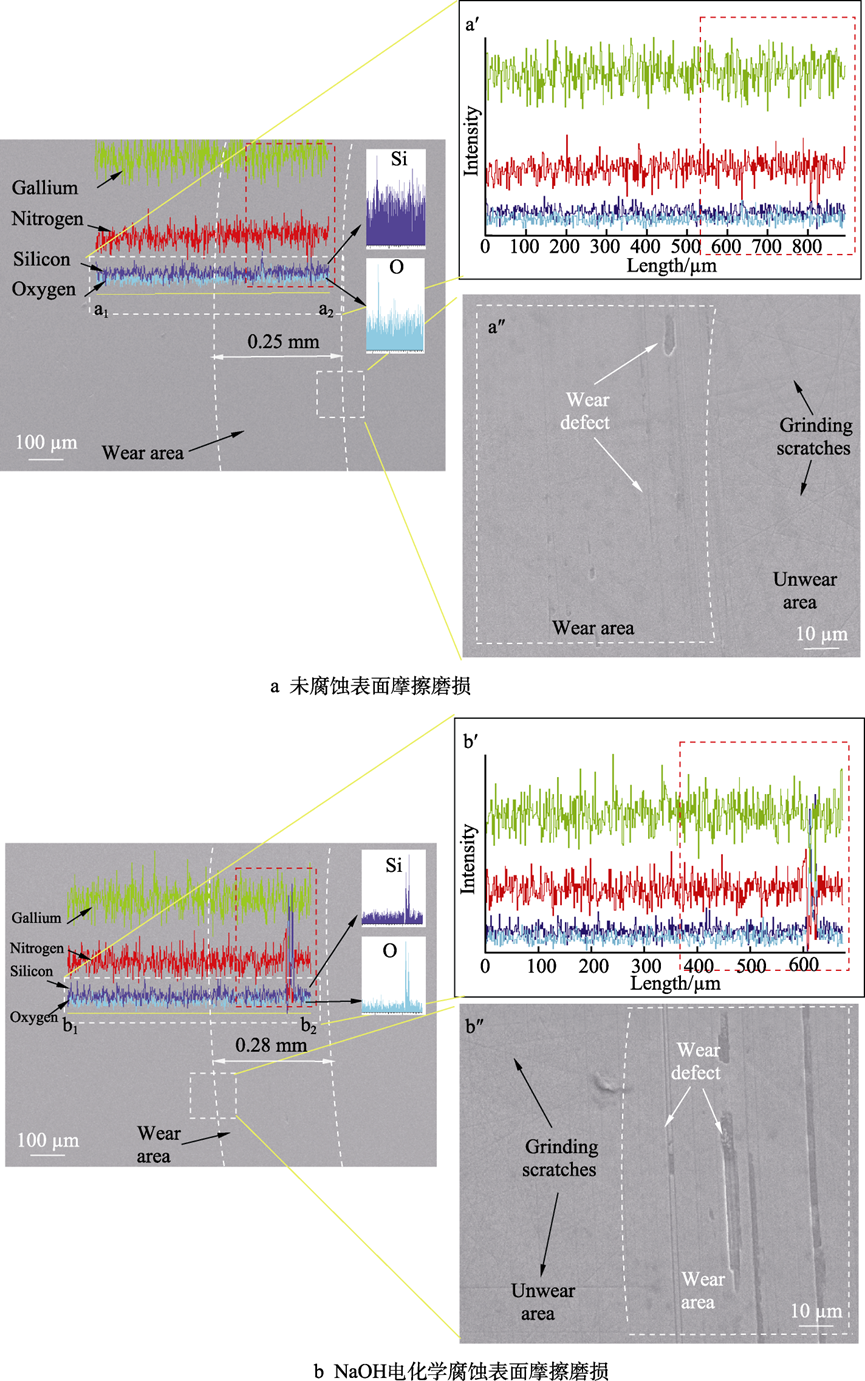

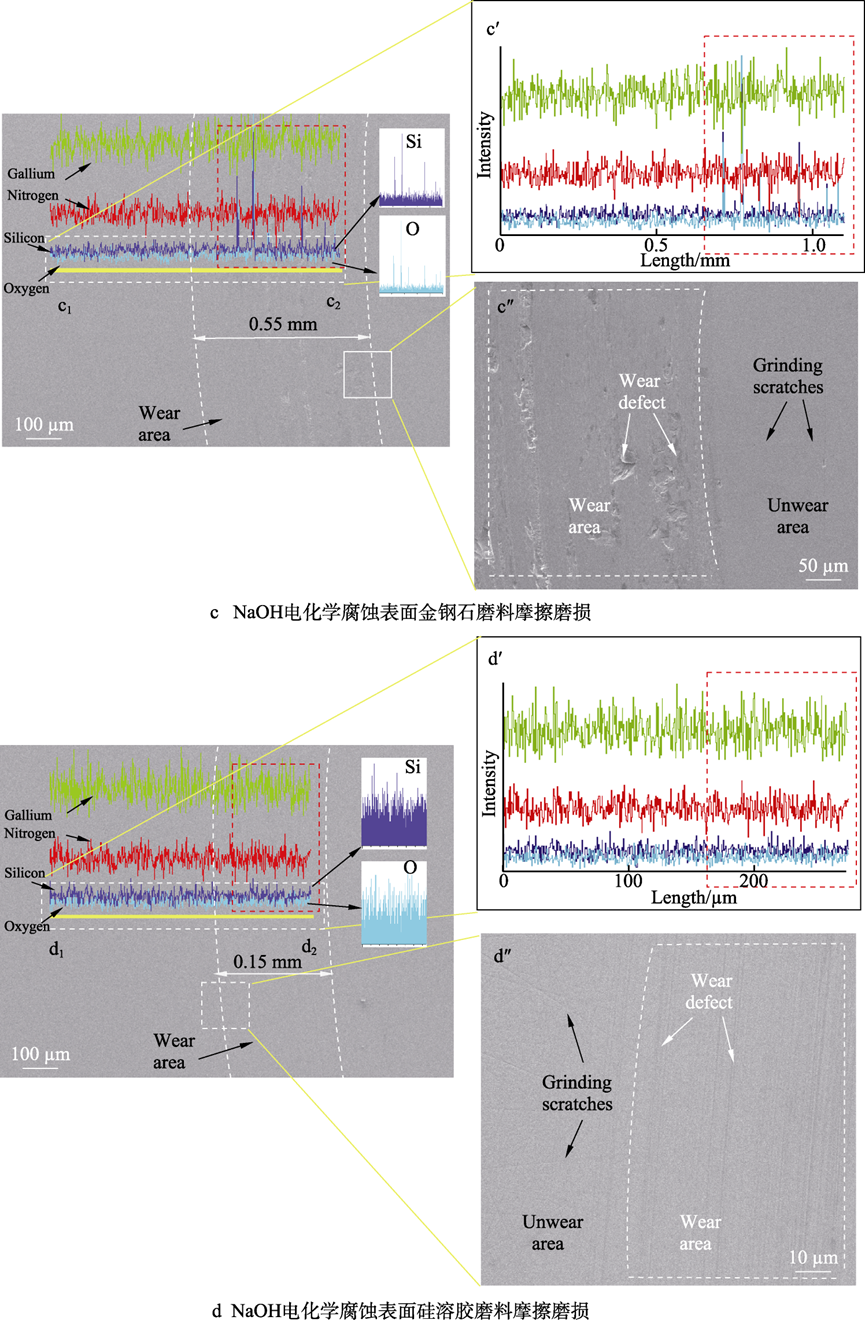

關(guān)鍵詞:GaN晶片;電化學(xué);腐蝕;摩擦磨損;摩擦因數(shù);微觀形貌 不同介質(zhì)環(huán)境下GaN晶片摩擦因數(shù)曲線 不同電解質(zhì)溶液電化學(xué)腐蝕GaN晶片的摩擦因數(shù)曲線 不同電解質(zhì)溶液電化學(xué)腐蝕摩擦磨損溝槽截面圖 不同電位下電化學(xué)腐蝕GaN晶面摩擦因數(shù)曲線 不同磨料對(duì)腐蝕面摩擦磨損溝槽截面圖 不同電解質(zhì)溶液的極化曲線 不同GaN晶片表面摩擦磨損區(qū)域形貌分析 不同腐蝕電位的電化學(xué)腐蝕磨損痕SEM形貌 通過GaN晶片的摩擦磨損實(shí)驗(yàn),研究了不同介質(zhì)環(huán)境下GaN晶片表面磨損的摩擦因數(shù)及磨痕形貌,進(jìn)一步研究了電化學(xué)作用下不同電解質(zhì)溶液電化學(xué)腐蝕、不同腐蝕電位電化學(xué)腐蝕GaN晶片表面的摩擦磨損特性,最后探討了磨料的引入對(duì)GaN晶片表面摩擦磨損特性的影響,得出以下結(jié)論。 1)在摩擦磨損過程中,介質(zhì)環(huán)境對(duì)表面摩擦的影響較大。在干摩擦環(huán)境時(shí)摩擦因數(shù)約為0.6,且摩擦因數(shù)曲線波動(dòng)較大。在去離子水介質(zhì)環(huán)境下,摩擦因數(shù)約為0.2,摩擦因數(shù)曲線相對(duì)平穩(wěn),說明在摩擦過程中水介質(zhì)起到了潤(rùn)滑作用。 2)GaN晶片經(jīng)電化學(xué)腐蝕后,其摩擦因數(shù)比未腐蝕晶片的摩擦因數(shù)大。不同電解質(zhì)電化學(xué)腐蝕GaN晶片的摩擦因數(shù)曲線相互交叉,NaOH溶液電化學(xué)腐蝕表面磨痕溝槽的深度、寬度、磨損率最大,其次為Na2S2O8電化學(xué)腐蝕表面,最后為H3PO4電化學(xué)腐蝕表面。在GaN晶片表面磨痕區(qū)域,材料破損缺陷存在明顯差異,NaOH溶液電化學(xué)腐蝕表面的材料脆性破損缺陷區(qū)域最大,Na2S2O8溶液和H3PO4溶液電化學(xué)腐蝕表面材料脆性破損缺陷區(qū)域較小。由電化學(xué)腐蝕極化曲線塔菲爾外推法得到的腐蝕速率實(shí)驗(yàn)結(jié)果表明,在電化學(xué)過程中GaN晶片的腐蝕速率依次為NaOH>Na2S2O8>H3PO4。NaOH溶液電化學(xué)腐蝕面的磨損程度最大,說明電化學(xué)腐蝕作用有效提高了表面摩擦磨損率。 3)隨著電化學(xué)腐蝕電位的增大,GaN晶片腐蝕表面摩擦因數(shù)呈逐漸增大趨勢(shì),摩擦表面磨痕溝槽尺寸、磨損率逐漸變大。通過觀察摩擦痕表面微觀結(jié)構(gòu)發(fā)現(xiàn),腐蝕電位越高,磨痕區(qū)域內(nèi)材料破損缺陷越多,材料脆性斷裂去除的形式越強(qiáng)。說明腐蝕電位越高,表面電化學(xué)腐蝕作用越強(qiáng),在摩擦過程中磨痕表面材料脆性斷裂形式越明顯。 4)磨料對(duì)電化學(xué)腐蝕表面摩擦實(shí)驗(yàn)的影響差異較大。硬質(zhì)金剛石磨料能極大地增加磨損區(qū)域磨痕尺寸和磨損率,在磨損區(qū)域材料破損缺陷增多,磨損缺陷材料去除主要為脆性斷裂形式。在軟質(zhì)球形硅溶膠磨料的表面磨痕區(qū)域未見明顯破損缺陷,在其表面可見塑性域去除痕,軟質(zhì)硅溶膠磨料能有效減少電化學(xué)腐蝕表面摩擦磨損材料的去除缺陷。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414