樹脂基纖維增強復合材料廣泛應用于現代飛機結構中,這些復合材料結構件在服役過程中經常受到熱損傷,如雷擊、意外起火、武器尾煙烘烤等。 飛機樹脂基復合材料的熱損傷是一個發展的過程。早期階段的熱損傷,也稱初始熱損傷,是指在溫度較低、時間較短的情況下造成的損傷。此時,材料的外表面幾乎沒有可察覺的變化,但其力學性能卻可下降80%,因此初始熱損傷的隱蔽性強、危害性大。 針對飛機樹脂基復合材料的熱損傷檢測,葉亮、任小珍研究了碳纖維增強復合材料在電熱作用下的損傷機制。樊茂華研究了復合材料層壓板在火災環境下的熱響應。韓耀璋等研究了玻璃纖維增強環氧樹脂基復合材料熱老化性能的影響。東巳宙研究了高溫環境下復合材料層合板與蜂窩板的力學性能。郭小弟等針對玻璃纖維增強復合材料提出了基于太赫茲光譜的檢測方法。某公司推出了一種基于紅外光譜分析的檢測設備。雖然相關的研究成果比較多,但與工程實踐的需求還存在一些差距,比如:基于熱-彈原理的檢測方法還停留在實驗室原理研究階段,沒有成熟的檢測設備;基于太赫茲光譜的檢測方法只能適應玻璃纖維增強復合材料,且只能檢測內部已經產生明顯機械損傷的情況;基于紅外光譜分析的檢測方法主要反映材料樹脂基體官能團的變化,與材料力學性能的變化不完全同步。 針對飛機樹脂基熱損傷檢測的迫切需求和現有研究成果的局限性,侯日立等研究人員采用熱損傷試驗、力學性能測試、掃描電鏡(SEM)分析、孔隙率檢測、硬度測試等方法,研究了飛機樹脂基復合材料在熱作用下的性能退化規律,分析了初始熱損傷的產生機制,提出了一種基于硬度測試的初始熱損傷檢測方法。

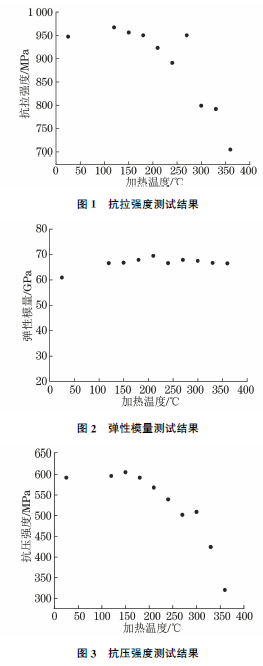

1 熱作用下的材料力學性能退化規律 以飛機結構中常用的樹脂基碳纖維增強復合材料為研究對象,根據飛機復合材料結構的典型受力環境,開展了不同條件熱損傷后的拉伸試驗和壓縮試驗。 材料的鋪層方式為 [45,0,-45,90,0,45]s,在120,150,180,210,240,270,300,330,360℃下各加熱1h,0°拉伸試驗采用ASTM D3039—2017 《聚合物基復合材料拉伸性能的標準試驗方法》標準,0°壓縮試驗采用ASTM D6641—2016《使用組合加載壓縮(CLC)測試夾具的聚合物基復合材料的壓縮性能標準測試方法》標準。試驗結果如圖1~4所示。 由圖1~4可知:隨著加熱溫度的升高,材料的抗拉強度和抗壓強度是不斷下降的,即材料在高溫下發生了力學性能的退化。 值得注意的是,材料的力學性能隨加熱溫度的變化是非單調的,呈先上升、后下降、再上升、再下降的變化規律。其規律主要表現在以下幾個方面:①在材料的固化溫度(200℃)以下,溫度對材料性能的影響比較輕微,基本可以忽略;②在材料的玻璃化轉變溫度(255℃)附近,材料的強度有一個上升的反常變化;③加熱溫度對材料彈性模量的影響較小,雖然有波動,但基本不影響使用性能。

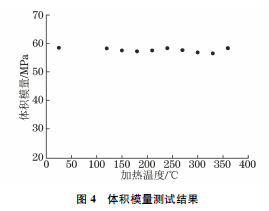

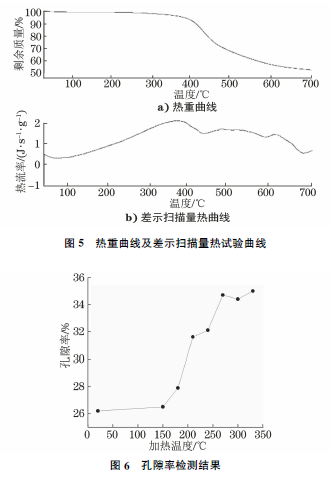

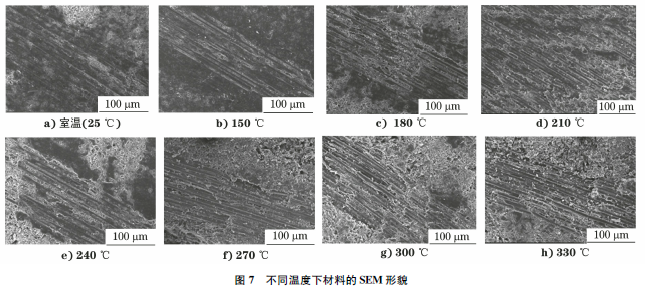

2 材料初始熱損傷機制分析 為了進一步分析材料的初始熱損傷機制,對未經加熱處理的材料進行熱重-差示掃描量熱法試驗,對不同加熱條件下的材料開展了孔隙率檢測和掃描電鏡分析,結果如圖5~7所示。 從圖5可以看出:試樣第一個吸熱峰在350℃左右,同時伴隨有失重的現象,說明此時基體材料發生了表面側鏈、側基的碎片斷裂與逸出。 從圖6可以看出:隨著加熱溫度的升高,材料孔隙率呈增加趨勢。溫度小于150℃時的變化比較平緩,主要是材料中的水分逸出造成的;溫度在150~250℃時材料的孔隙率變化比較顯著,主要是基體材料中小分子組分逸出和熱應力導致的裂紋造成的;在溫度大于250℃時,孔隙率有一個小的下降,可能與“后固化”作用有關。 從圖7可以看出:未經熱作用的原試樣,即室溫下,其樹脂是緊緊覆蓋在纖維表面的,沒有特別明顯的界面;隨著溫度的升高,樹脂體系的表面開始出現氣孔,并且隨著溫度的升高,逐漸出現纖維與基體之間的貫穿性分離和纖維斷裂現象。 綜合上述試驗和材料力學性能測試結果,飛機樹脂基復合材料的初始熱損傷機制如下所述。 材料的受熱溫度在原結構材料的固化溫度(200℃)以下時,力學性能的變化是以下3種作用的結果:一是加熱過程中,材料內部的水分逸出,原本由水分引發的溶脹、塑化作用減弱,導致力學性能指標上升;二是水分和基體殘留小分子逸出時,在材料中產生孔隙,導致力學性能下降;三是纖維、基體熱膨脹系數不匹配導致纖維/基體界面產生微裂紋,進而導致材料整體力學性能下降。當受熱溫度小于120℃時,材料性能主要受水分逸出,溶脹、塑化作用減弱主導,表現為強度輕微上升;當受熱溫度為120~150℃時,材料性能主要受基體小分子逸出、產生孔隙所主導,表現為強度下降,但變化幅度較小,對承載能力不構成威脅;當受熱溫度大于150℃時,除了基體小分子逸出外,熱應力導致的微裂紋也開始起主導作用,導致材料中孔隙率明顯上升,力學性能明顯下降。這也是該種材料的最高服役溫度規定為150℃的原因。 材料的受熱溫度在原結構材料的固化溫度(200℃)與玻璃化轉變溫度(260℃)之間時,熱應力產生的微裂紋、界面分離是主導材料性能的主要因素,表現為孔隙率急劇上升,強度明顯下降,下降約15%左右。 材料的受熱溫度在原結構材料的玻璃化轉變溫度(260℃)附近時,材料力學性能出現一個反常的上升。在該溫度區域,基體材料中未完全反應的小分子鏈繼續發生交聯反應,對基體材料有一定的“治愈”效果。 材料的受熱溫度大于原結構材料的玻璃化轉變溫度后,材料力學性能開始急劇單調下降。此時,主導材料力學性能變化的因素為:熱應力導致的裂紋乃至纖維斷裂;基體高分子材料的裂解。

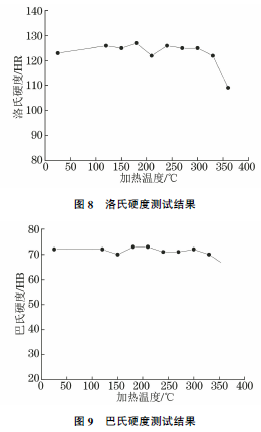

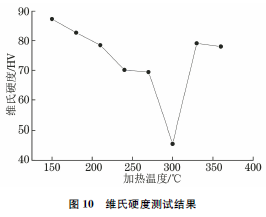

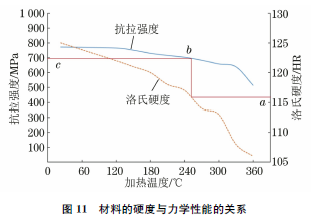

3 材料初始熱損傷的檢測方法 3.1 人工缺陷試塊的制作 研究人員制作了一批含不同程度熱損傷的人工缺陷試塊。從上述力學性能試驗中可以看出:樹脂基復合材料的熱損傷程度隨熱損傷溫度和熱損傷時間的變化而變化。為了便于與強度測試結果相對應,人工缺陷試塊的制作選定120,150,180,210,240,270,300,330,360℃等9個溫度點,加熱時間為1h。 3.2 基于硬度測試的熱損傷檢測 熱損傷檢測的目的是了解材料力學性能的衰減程度以及損傷的波及范圍,以便為后續的損傷評估與修理提供依據,但力學性能參數需要由專門的試驗確定,難以現場原位實施。從復合材料初始熱損傷的機制看,對材料力學性能退化起主導因素的是基體,以及基體和纖維界面力學性能的退化。材料的硬度反映的是材料抵抗塑性變形的能力,因此可用硬度測試法檢測材料熱損傷的可能性,而且可應用于飛機金屬結構熱損傷檢測中。 研究人員利用含不同程度熱損傷的人工缺陷試塊,開展了基于洛氏、巴氏硬度測試和基于納米壓痕的維氏硬度測試。其中,洛氏硬度按照標準GB/T 3398.2—1988 《塑料洛氏硬度試驗方法》實施,巴氏硬度按照GB/T 3854—2017 《增強塑料巴柯爾硬度試驗方法》標準實施,試驗結果如圖8,9所示。采用納米壓痕儀進行維氏硬度測量,按壓式壓頭直徑為20nm,測試結果如圖10所示。 從上述幾種硬度測試的結果看,隨著加熱溫度的變化,材料的3種硬度都有明顯變化,且與前面介紹的材料力學性能同步。因此從原理上看,3種硬度測試方法可以用來檢測材料的熱損傷。從檢測的精度看,基于納米壓痕的維氏硬度對加熱溫度的變化最敏感,這主要是因為該方法測量的是顯微硬度,作用力小,反映的是基體以及基體與纖維界面的性能,正好與復合材料的初始熱損傷機制符合。對于巴氏硬度和洛氏硬度,由于材料變形的范圍較寬,測量結果受纖維的干擾比較大。從檢測的可操作性看,巴氏硬度測試是單面的,可在現場原位實施。洛氏硬度測試雖然也有可在現場原位實施的便攜式設備,但由于需要雙面加載,檢測范圍受設備尺寸限制。納米壓痕檢測雖然很靈敏,但目前尚不能實施原位檢測。 在現有設備條件下,可以采用洛氏或巴氏硬度測試的方法來檢測樹脂基復合材料的初始熱損傷。在利用該方法實施檢測時,應首先通過試驗,分別制作材料力學性能與加熱溫度、硬度與加熱溫度的關系曲線,將該兩種曲線放在同一個坐標系中(見圖11),便建立了材料力學性能與硬度的關系。實際檢測時,只需要進行硬度測試,并獲得硬度(圖11中a點的值),即可反推材料的力學性能(圖11中c點的值)。結合相應修理手冊中的評估標準,即可確定損傷的程度。需要特別注意的是:材料的硬度隨加熱溫度的變化規律為非單調變化,因此檢測時應從燒傷的區域開始,第一個臨界點即為損傷的邊界點。

4 結語 對飛機樹脂基復合材料熱損傷的機制進行了初步探討,提出的基于硬度測試的方法操作簡單,并能得到檢測參數與材料力學性能之間的對應關系,具有較好的應用前景。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414