7xxx系鋁合金(Al-Zn-Mg-Cu系)因其比強(qiáng)度高、成形性好等優(yōu)點(diǎn),作為結(jié)構(gòu)材料廣泛應(yīng)用于航空航天及車輛工程領(lǐng)域[1,2]。但是,該系合金容易發(fā)生應(yīng)力腐蝕開裂(SCC),不僅降低了其服役壽命,也限制了其應(yīng)用。為了降低該系合金的SCC敏感性,人們進(jìn)行了大量的研究,發(fā)現(xiàn)元素含量和比例[3,4]、再結(jié)晶程度[5,6]、熱處理制度[7,8]等都對(duì)SCC敏感性有重要影響。7xxx系鋁合金是可熱處理強(qiáng)化合金,淬火是決定其最終性能的一個(gè)關(guān)鍵工序。淬火速率對(duì)該系合金SCC敏感性影響很大。

Yuan等[9]通過評(píng)價(jià)裂紋擴(kuò)展速率發(fā)現(xiàn)7xxx系鋁合金的SCC敏感性在淬火速率8~150℃/s區(qū)間內(nèi)隨著淬火速率的減小而降低。Xie等[7]采用分級(jí)淬火的方法發(fā)現(xiàn)淬火速率越小,7097鋁合金的SCC敏感性越低,認(rèn)為隨著淬火速率減小,晶界附近的無沉淀析出帶(PFZ)增寬,晶界析出相(GBP)中Cu含量的增加,均會(huì)降低裂紋擴(kuò)展速率。Jiang等[10]對(duì)比了7046鋁合金在空氣淬火(1.4℃/s)與水淬火(80℃/s)條件下的SCC敏感因子,發(fā)現(xiàn)隨淬火速率減小SCC敏感性增高,認(rèn)為這是隨淬火速率減小晶界PFZ增寬后更容易被溶解造成的。Chen等[11]通過對(duì)比伸長率的損失發(fā)現(xiàn)7085鋁合金的SCC敏感性在淬火速率1~150℃/s區(qū)間內(nèi)隨淬火速率減小先降低再升高,認(rèn)為淬火速率大于50℃/s時(shí),GBP的尺寸和間距增大降低了SCC敏感性;而淬火速率小于50℃/s后,GBP中Cu含量的降低提高了SCC敏感性。Xiao等[12]通過評(píng)價(jià)強(qiáng)度的損失發(fā)現(xiàn)過時(shí)效態(tài)7xxx鋁合金的SCC敏感性在淬火速率5~130℃/s區(qū)間內(nèi)隨淬火速率減小先降低再升高,而峰時(shí)效態(tài)合金的SCC敏感性隨淬火速率的減小而降低,認(rèn)為GBP的面積分?jǐn)?shù)起了決定性作用,GBP面積分?jǐn)?shù)小于22.3%時(shí)SCC敏感性隨淬火速率減小而降低,高于22.3%后則隨淬火速率減小而升高。

SCC對(duì)材料強(qiáng)度、伸長率、服役壽命等都有影響,通過單一的性能損失難以反映SCC對(duì)材料整體性能的影響。上述研究均采用不同介質(zhì)進(jìn)行淬火,只能獲得離散變化的淬火速率。而實(shí)際工業(yè)生產(chǎn)的淬火過程中,厚截面材料表層到心部的淬火速率是連續(xù)減小的。淬火速率不僅改變GBP的化學(xué)成分、尺寸、相間距、數(shù)量,還會(huì)改變PFZ的寬度[9,13],進(jìn)而對(duì)SCC敏感性造成有利或不利的影響。通過微觀組織的單一特征變化不能全面地解釋淬火速率對(duì)SCC敏感性的影響機(jī)理。

本工作以7136鋁合金為對(duì)象,通過浸入式末端淬火的方法獲得大范圍連續(xù)變化的淬火速率,結(jié)合慢應(yīng)變速率拉伸(SSRT)實(shí)驗(yàn)中獲得的強(qiáng)度、伸長率和斷裂時(shí)間等數(shù)據(jù)綜合研究淬火速率對(duì)該合金SCC敏感性的影響規(guī)律,并探討微觀組織特征對(duì)SCC的影響機(jī)理。這可以深化人們對(duì)7xxx系鋁合金SCC敏感性的理解,為調(diào)控材料性能提供參考。

1 實(shí)驗(yàn)方法

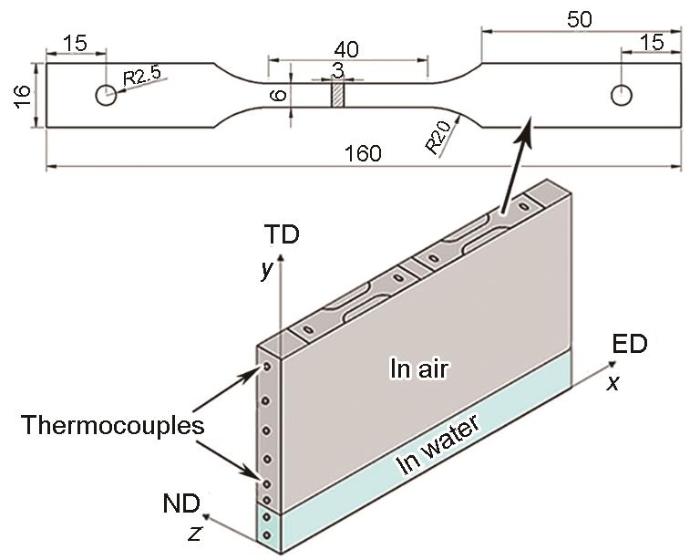

實(shí)驗(yàn)材料為16 mm厚的7136鋁合金擠壓板材,實(shí)測(cè)化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為Al-9.10Zn-2.18Mg-2.07Cu-0.13Zr,Fe < 0.08,Si < 0.05。為準(zhǔn)確表述實(shí)驗(yàn)過程及試樣位置,建立三維坐標(biāo)系,定義板材的擠壓方向(ED)為x軸,橫向(TD)為y軸,法向(ND)為z軸。從板材上沿ED切取長度和寬度分別為360和170 mm的試樣置于SX-4-10型箱式電阻爐中進(jìn)行雙級(jí)固溶,制度為450℃、1 h + 470℃、0.5 h。固溶后在2 s內(nèi)將試樣轉(zhuǎn)移至室溫(約25℃)水槽中進(jìn)行浸入式末端淬火,TD垂直于水面,試樣浸入水中深度為25 mm,其余部分位于空氣中。圖1為浸入式末端淬火示意圖,圖中藍(lán)色表示水中的部分,灰色表示空氣中的部分。在試樣TD-ND面z = 8 mm處沿y軸的不同位置鉆出8個(gè)直徑為1.5 mm、深度為10 mm的小孔預(yù)埋熱電偶。使用QT-6-K高精度測(cè)溫儀采集末端淬火過程中的時(shí)間-溫度曲線,數(shù)據(jù)采集頻率為20 Hz。待試樣完全冷卻至室溫后,立即在SX2-9-12TP箱式電阻爐中進(jìn)行120℃、24 h的人工時(shí)效。

圖1 末端淬火示意圖及慢應(yīng)變速率拉伸試樣尺寸

按照HB 7235-95標(biāo)準(zhǔn)在YYF-100型慢應(yīng)變速率應(yīng)力腐蝕試驗(yàn)機(jī)上執(zhí)行SSRT實(shí)驗(yàn)。在板材ND-ED面沿y軸連續(xù)切取厚度為3 mm的試樣,具體尺寸見圖1。取試樣中心位置所對(duì)應(yīng)的y軸淬火速率作為名義淬火速率。每組平行樣為3個(gè),應(yīng)變速率為1 × 10-6 s-1,腐蝕介質(zhì)為3.5%NaCl (質(zhì)量分?jǐn)?shù))溶液,惰性介質(zhì)為硅油。通過試驗(yàn)機(jī)自帶的加熱裝置將介質(zhì)溫度控制在(50 ± 2)℃。實(shí)驗(yàn)結(jié)束后,分析不同試樣的應(yīng)力-應(yīng)變曲線、斷裂時(shí)間等數(shù)據(jù)。

使用EVO MA10掃描電子顯微鏡(SEM,加速電壓20 kV)觀察試樣的斷口形貌,再在斷口處取樣,觀察和分析斷裂位置附近(ED-TD面)的腐蝕裂紋特征,并統(tǒng)計(jì)腐蝕裂紋數(shù)量,測(cè)量最大腐蝕深度。在板材不同位置切取試樣觀察第二相特征,并使用X-MaxN能譜分析儀(EDS)對(duì)第二相粒子進(jìn)行成分分析。電子背散射衍射(EBSD)分析在配有EBSD探頭的EVO MA10 SEM上進(jìn)行。試樣經(jīng)過機(jī)械拋光后進(jìn)行電解拋光,電解電壓為15 V,時(shí)間約為10 s,拋光液為10%HClO4 + 90%C2H5OH (體積分?jǐn)?shù))的混合溶液。使用HKL Channel 5軟件處理EBSD數(shù)據(jù)。使用Titan G2 60-300掃描透射電子顯微鏡(STEM)在高角環(huán)形暗場像(HAADF)模式下觀察微觀組織特征,重點(diǎn)觀察晶界(GB)和亞晶界(SGB)上析出相等特征,使用Super-X型EDS檢測(cè)GBP的化學(xué)成分,束斑尺寸為2 nm,加速電壓300 kV。STEM樣品預(yù)磨至80 μm厚后,使用沖孔器沖成直徑為3 mm的圓片后進(jìn)行雙噴減薄,雙噴液為20%HNO3 + 80%CH3OH (體積分?jǐn)?shù)),使用液氮將溫度控制在-20℃以下。

2 實(shí)驗(yàn)結(jié)果

2.1 時(shí)間-溫度曲線與淬火速率

圖2a為7136鋁合金試樣不同位置的時(shí)間-溫度曲線。可見,溫度下降率隨y值增大而減小,y = 10 mm處溫度下降率最大,y = 100、120和150 mm處的冷卻曲線形狀基本相同。研究[14]發(fā)現(xiàn),7xxx系鋁合金的淬火敏感區(qū)間約為210~420℃。依據(jù)試樣的時(shí)間-溫度曲線計(jì)算不同位置在該溫度區(qū)間的平均淬火速率,如圖2b所示。在y = 0~60 mm范圍內(nèi),淬火速率隨y值增大迅速減小,從y = 10 mm時(shí)的384.0℃/s減小到y(tǒng) = 60 mm的5.3℃/s。y > 60 mm后淬火速率緩慢減小,并穩(wěn)定在約1.8℃/s。

圖2 7136鋁合金試樣不同位置的時(shí)間-溫度曲線與平均淬火速率

2.2 SSRT實(shí)驗(yàn)結(jié)果

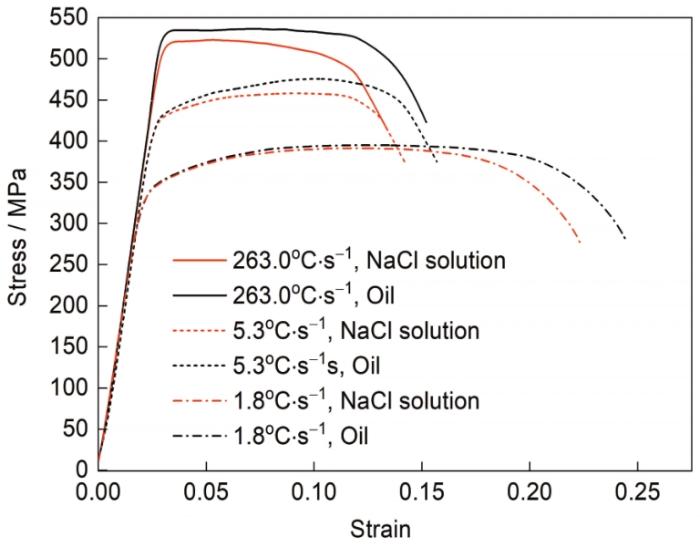

實(shí)驗(yàn)結(jié)果表明,7136鋁合金試樣的強(qiáng)度隨著淬火速率的減小而降低,伸長率則升高。作為代表給出淬火速率為263.0、5.3和1.8℃/s時(shí)7136鋁合金試樣的應(yīng)力-應(yīng)變曲線,如圖3所示。淬火速率為263.0℃/s試樣的強(qiáng)度最高,硅油和NaCl溶液中的強(qiáng)度分別約為537.0和523.1 MPa,而伸長率最低,分別約為15.1%和13.4%。淬火速率為5.3℃/s試樣的強(qiáng)度和伸長率居中,硅油和NaCl溶液中強(qiáng)度分別為478.2和458.3 MPa,伸長率分別為15.7%和14.2%。淬火速率為1.8℃/s試樣的強(qiáng)度最低,而伸長率最高,硅油和NaCl溶液中的強(qiáng)度分別為395.0和391.5 MPa,伸長率分別為24.5%和22.3%。

圖3 淬火速率為263.0、5.3和1.8℃/s時(shí)7136鋁合金試樣的應(yīng)力-應(yīng)變曲線

由此可知,試樣在硅油中的拉伸性能均高于NaCl溶液中,為評(píng)價(jià)各性能的損失情況,引入性能下降率KN,計(jì)算公式如下:

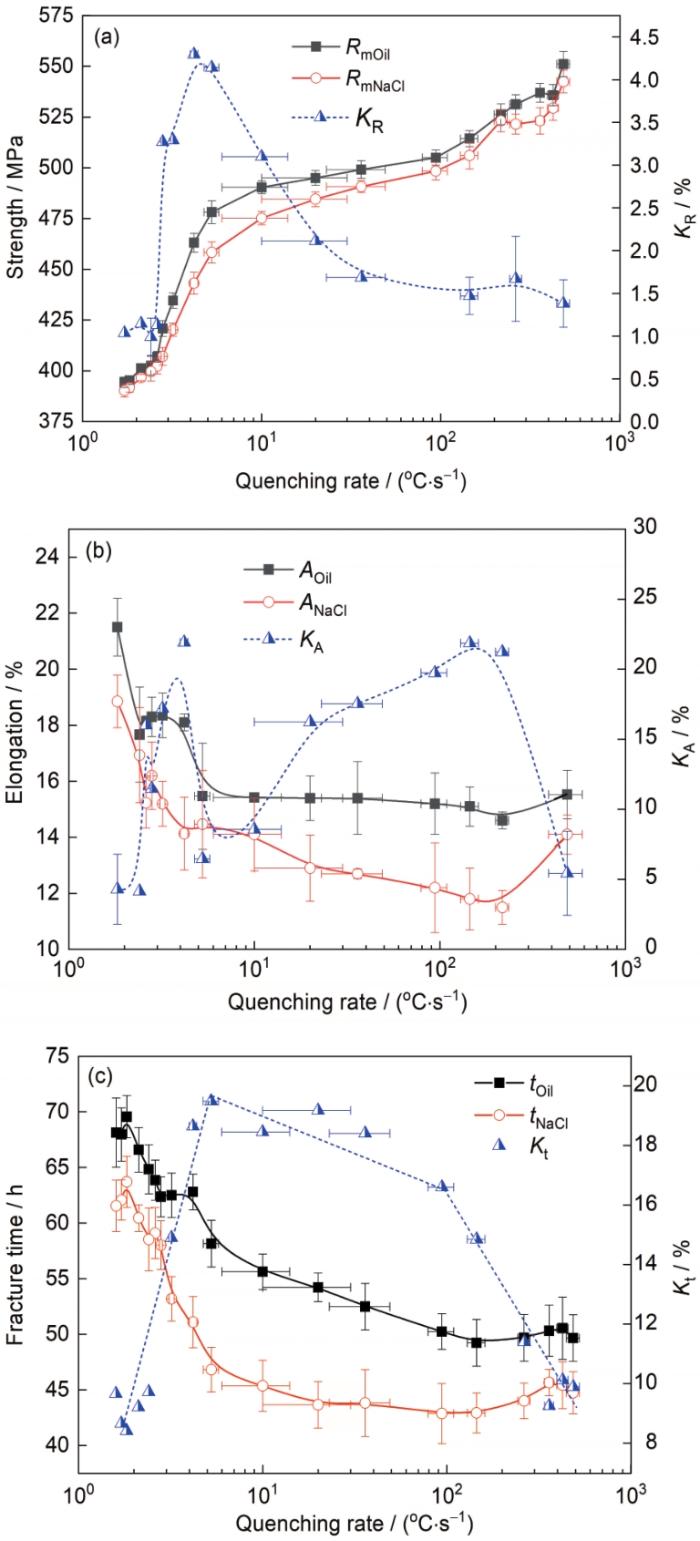

式中,NOil為試樣在硅油中的性能,NNaCl為試樣在NaCl溶液中的性能。分別用KR、KA和Kt表示強(qiáng)度(Rm)、伸長率(A)和斷裂時(shí)間(t)的下降率,結(jié)果如圖4,圖中還給出了不同淬火速率下7136鋁合金試樣的強(qiáng)度、伸長率和斷裂時(shí)間。由圖4a可見,淬火速率大于5.3℃/s時(shí),隨淬火速率減小強(qiáng)度緩慢降低,淬火速率小于5.3℃/s后強(qiáng)度迅速降低。KR在淬火速率大于20℃/s時(shí)隨淬火速率減小緩慢升高,淬火速率小于20℃/s之后迅速地升高,在淬火速率約為5.3℃/s時(shí)有最高值4.3%,然后迅速降低,淬火速率約為1.8℃/s后基本穩(wěn)定在1.0%左右。

圖4 不同淬火速率下7136鋁合金試樣的強(qiáng)度、伸長率及斷裂時(shí)間及相應(yīng)的下降率(KR、KA、Kt)

由圖4b可知,硅油中的試樣伸長率在淬火速率大于5.3℃/s時(shí)基本不變,淬火速率小于5.3℃/s后迅速增高。NaCl溶液中試樣的伸長率在淬火速率大于5.3℃/s時(shí)隨淬火速率的減小先出現(xiàn)明顯降低再逐漸升高,淬火速率小于5.3℃/s后迅速升高。KA隨淬火速率減小呈“M”狀變化。

由圖4c可知,淬火速率大于100℃/s時(shí),硅油中試樣的斷裂時(shí)間變化不大,之后隨淬火速率減小逐漸升高,最終穩(wěn)定在68 h左右;NaCl溶液中試樣的斷裂時(shí)間在淬火速率大于100℃/s時(shí)隨淬火速率減小緩慢降低,淬火速率在20~100℃/s時(shí)斷裂時(shí)間幾乎不變,之后迅速升高并穩(wěn)定在63 h左右。Kt隨淬火速率的減小迅速增加到16.6%,之后緩慢增大,在淬火速率為5.3℃/s時(shí)達(dá)到峰值(19.5%)后迅速降低。

可見,KR、KA和Kt表現(xiàn)出的規(guī)律并不一致,說明采用單一的性能損失很難準(zhǔn)確地評(píng)價(jià)材料的SCC敏感性。為綜合評(píng)估材料SCC的敏感性,引入SCC敏感指數(shù)(ISSRT),計(jì)算公式如下[4]:

式中,RmNaCl為NaCl溶液中的斷裂強(qiáng)度(MPa),RmOil為硅油中的斷裂強(qiáng)度(MPa),ANaCl為NaCl溶液中的伸長率(%),AOil為硅油中的伸長率(%)。ISSRT越大表示SCC敏感性越高。

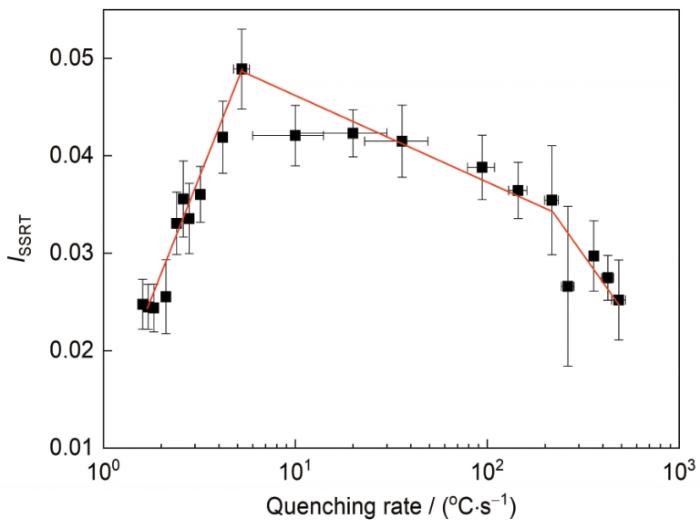

圖5給出不同淬火速率下7136鋁合金試樣的ISSRT。隨著淬火速率的減小,ISSRT呈先升高再降低的趨勢(shì),淬火速率為5.3℃/s時(shí)的 最高(0.049),淬火速率為263.0和1.8℃/s時(shí)的ISSRT分別為0.027和0.024。根據(jù)以上實(shí)驗(yàn)結(jié)果,可以確定試樣的SCC敏感性隨淬火速率減小先升高后降低,且淬火速率為5.3℃/s時(shí)最高。

圖5 不同淬火速率下7136鋁合金試樣的應(yīng)力腐蝕敏感指數(shù)(ISSRT)

2.3 斷口SEM像

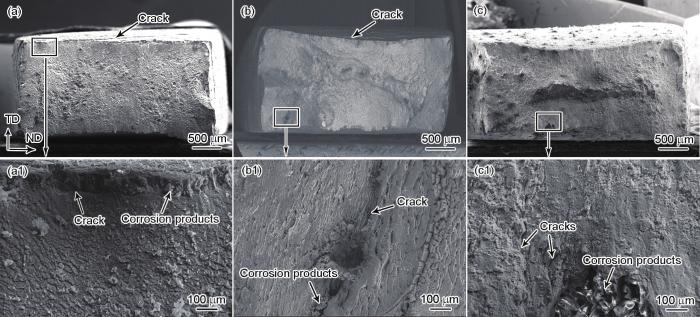

圖6為NaCl溶液中不同淬火速率7136鋁合金試樣斷口形貌的SEM像。淬火速率為263.0℃/s試樣的斷口表層有較窄的腐蝕裂紋,存在少量的腐蝕產(chǎn)物,斷口以穿晶斷裂為主,如圖6a和a1所示。淬火速率為5.3℃/s試樣的斷口出現(xiàn)較寬的腐蝕裂紋,裂紋已擴(kuò)展到試樣內(nèi)部較深的區(qū)域,如圖6b所示。觀察圖6b1發(fā)現(xiàn),斷口表面存在大量的泥漿狀腐蝕產(chǎn)物,以沿晶斷裂為主。淬火速率為1.8℃/s的試樣表面存在大量腐蝕裂紋,裂紋內(nèi)塞積有顆粒狀腐蝕產(chǎn)物,如圖6c所示。觀察圖6c1發(fā)現(xiàn)有較細(xì)的裂紋從腐蝕產(chǎn)物附近延伸到試樣內(nèi)部,斷口以沿晶斷裂為主。

圖6 在NaCl溶液中的不同淬火速率下7136鋁合金試樣斷口形貌的SEM像

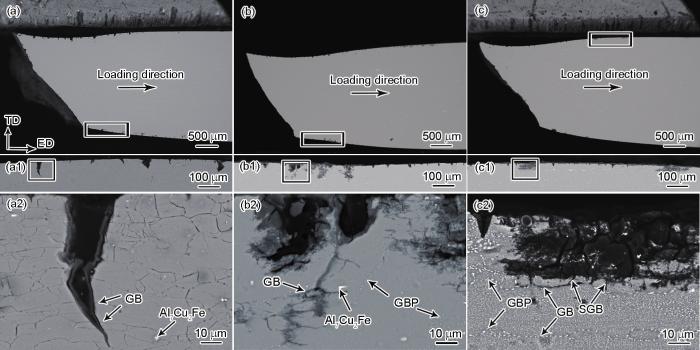

為更好地分析試樣的斷裂行為,圖7給出NaCl溶液中不同淬火速率下7136鋁合金試樣斷口附近(ED-TD面)的SEM像。淬火速率為263.0℃/s試樣的表層存在一些腐蝕裂紋,密度約為12 mm-1;裂紋比較尖銳,最大深度約為71.0 μm,如圖7a1所示。將試樣用Graff Sargent試劑(1 mL HF + 16 mL HNO3 + 3 g CrO3 + 83 mL H2O)腐蝕后,可以觀察到裂紋主要是穿過晶粒向試樣內(nèi)部擴(kuò)展,如圖7a2所示;晶粒內(nèi)存在一些白色初生相,EDS分析顯示其成分(原子分?jǐn)?shù),下同)為:(76.15~85.68)%Al、(2.87~7.90)%Fe、(5.31~13.26)%Cu和少量Zn元素,應(yīng)該為Al7Cu2Fe相[15,16]。

圖7 在NaCl溶液中不同淬火速率下7136鋁合金試樣斷口附近的SEM像

淬火速率為5.3℃/s試樣腐蝕裂紋數(shù)量明顯增加,約為19 mm-1,最大深度約為78.9 μm,如圖7b1所示。從圖7b2可以觀察到該裂紋很寬,其前部沿晶界擴(kuò)展到試樣內(nèi)部;晶界和晶內(nèi)均分布有白色淬火相,EDS分析顯示其成分為:(65.90~92.35)%Al、(2.43~6.52)%Mg、(5.31~8.58)%Zn和(1.25~2.71)%Cu,應(yīng)該為η (Mg(ZnCu)2)相[15]。

淬火速率為1.8℃/s試樣表面的腐蝕裂紋數(shù)量達(dá)到29 mm-1,但是最大深度明顯減小,約為43.9 μm,如圖7c1所示。仔細(xì)觀察圖7c2發(fā)現(xiàn)裂紋主要沿晶界和亞晶界擴(kuò)展,路徑很曲折。晶內(nèi)和晶界上的淬火相尺寸明顯比圖7b2更大,數(shù)量也更多。

綜合以上結(jié)果可知,隨淬火速率減小,腐蝕裂紋的最大深度先增大后減小,腐蝕裂紋的數(shù)量逐漸增多。

2.4 微觀組織

2.4.1 EBSD像

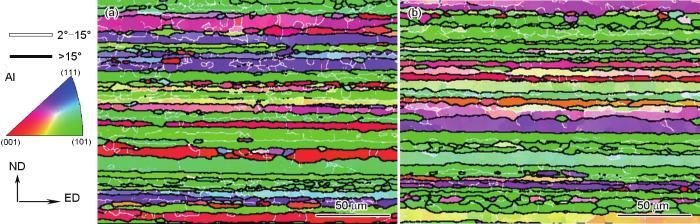

實(shí)驗(yàn)結(jié)果表明淬火速率對(duì)晶粒組織基本無影響,作為代表,圖8給出淬火速率為263.0和1.8℃/s試樣的EBSD像。黑色線代表角度大于15°的晶界,通常稱為晶界,白色線代表角度為2°~15°的晶界,一般稱為亞晶界[17]。2種試樣晶粒組織差異很小,主要為被拉長的未再結(jié)晶晶粒,其中有許多亞晶,還有少量細(xì)小的再結(jié)晶晶粒。淬火速率為263.0℃/s試樣的再結(jié)晶分?jǐn)?shù)約為(38.3 ± 3.9)%。淬火速率為1.8℃/s試樣的再結(jié)晶分?jǐn)?shù)約為(37.1 ± 4.5)%,2者非常接近。

圖8 不同淬火速率7136鋁合金試樣縱截面晶粒取向分布圖

2.4.2 SEM像

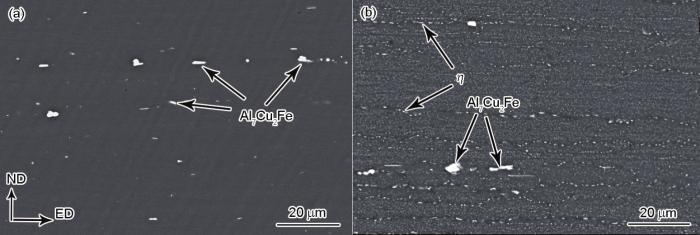

圖9a給出淬火速率為263℃/s 7136鋁合金試樣的SEM像。可以觀察到大量尺寸為1.6~9.1 μm的白色第二相沿ED方向呈鏈狀分布,EDS分析其成分為(75.22~86.32)%Al、(3.11~7.70)%Fe、(5.61~15.81)%Cu和少量Zn元素,應(yīng)該為Al7Cu2Fe相。這些相形成于熔鑄過程,在擠壓等變形過程中會(huì)破碎。固溶時(shí),它們?nèi)菀滓鹌渲車Я0l(fā)生再結(jié)晶[18]。在腐蝕環(huán)境中,它們通常充當(dāng)陰極引起電偶腐蝕[16,19]。淬火速率為1.8℃/s試樣的SEM像如圖9b所示。除Al7Cu2Fe相以外,晶界和晶內(nèi)均出現(xiàn)大量η淬火相。晶界上的η相襯托出晶粒形貌。在晶界附近可以觀察到明顯的PFZ。

圖9 不同淬火速率7136鋁合金試樣的SEM像

2.4.3 STEM-HAADF像

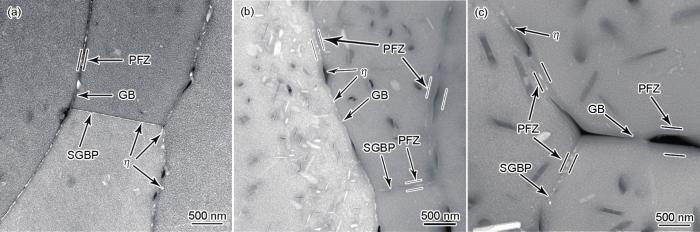

圖10為不同淬火速率7136鋁合金試樣的STEM-HAADF像。淬火速率為263.0℃/s試樣晶粒內(nèi)未發(fā)現(xiàn)淬火相,如圖10a所示。晶界上分布有η相,長度為(64.0 ± 22.9) nm,相間距為(60.0 ± 8.5) nm。晶界附近可見寬度比較均勻的PFZ,寬度為(55.7 ± 11.2) nm。亞晶界上的析出相(SGBP)分布更連續(xù),尺寸更小,長度為(34.0 ± 12.9) nm,其附近的PFZ也更窄,寬度僅為(45.1 ± 8.0) nm。

圖10 不同淬火速率7136鋁合金試樣的STEM-HAADF像

淬火速率減小至5.3℃/s時(shí),試樣的晶內(nèi)和晶界上都出現(xiàn)了大量的淬火相,如圖10b所示。一些淬火相在雙噴時(shí)脫落,形成黑色的孔洞。淬火速率減小,試樣在高溫下的時(shí)間更長,有利于溶質(zhì)原子擴(kuò)散,因而在晶界、亞晶界及Al3Zr粒子等界面能高的地方形成粗大的η相[20]。因此GBP的尺寸差異很大,尺寸大的長度為(453.8 ± 130.3) nm,尺寸小的為(57.4 ± 22.0) nm,與淬火速率為263℃/s試樣中的相當(dāng)。晶界附近的PFZ寬度差別也更大,寬的達(dá)(223.0 ± 49.2) nm,窄的僅為(125.9 ± 10.7) nm,平均約174.5 nm。SGBP尺寸增加至(101.5 ± 34.7) nm,分布較連續(xù),亞晶界附近的PFZ寬度為(70.6 ± 12.7) nm。

淬火速率繼續(xù)減小至1.8℃/s時(shí),晶界和亞晶界上的淬火相進(jìn)一步長大,附近的PFZ明顯更寬,如圖10c所示。尺寸大的GBP可達(dá)1000 nm,尺寸小的GBP長度增加至80.0 nm左右,晶界附近的PFZ寬度為(303.0 ± 35.0) nm。SGBP的長度為(101.5 ± 34.7) nm,其附近的PFZ寬度為(139.0 ± 7.7) nm,一部分已經(jīng)超過淬火速率為5.3℃/s試樣中部分晶界PFZ的寬度。

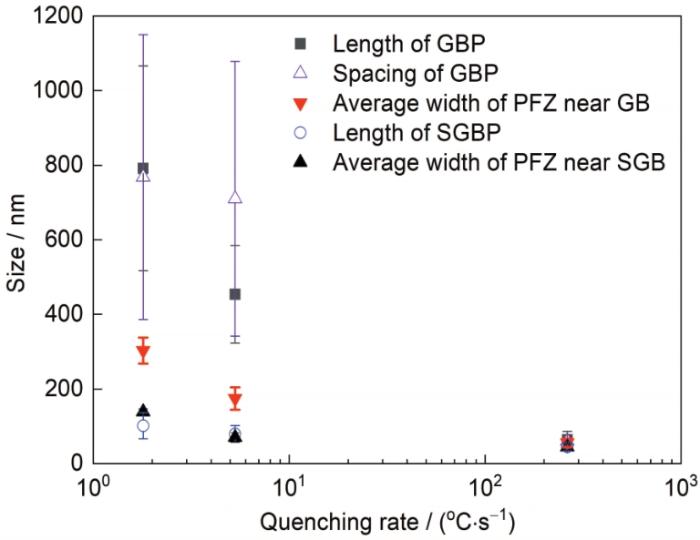

綜合圖7b2和c2、圖9以及圖10的觀察,發(fā)現(xiàn)淬火相的尺寸和數(shù)量隨著淬火速率的減小而增加。這些淬火相幾乎沒有強(qiáng)化作用,且消耗了大量的溶質(zhì)原子,減少了時(shí)效后η'強(qiáng)化相的數(shù)量,降低了試樣的強(qiáng)度(圖4a)。由于PFZ內(nèi)沒有強(qiáng)化相,因此寬度增加后,也降低了試樣的強(qiáng)度[12]。因此,如圖4a所示,拉伸強(qiáng)度隨淬火速率減小而降低。統(tǒng)計(jì)晶界及亞晶界析出相形貌特征參數(shù)如圖11所示。可見,GBP尺寸、相間距及PFZ寬度均隨淬火速率減小而增加,在其他7xxx合金中發(fā)現(xiàn)了相似的規(guī)律。這是因?yàn)榇慊鹚俾蕼p小后,更多的溶質(zhì)原子擴(kuò)散到晶界和亞晶界上,時(shí)效后形成尺寸和相間距更大的GBP,同時(shí)導(dǎo)致了PFZ寬度的增加[7,21]。

圖11 不同淬火速率7136鋁合金試樣晶界和亞晶界上析出相的特征參數(shù)

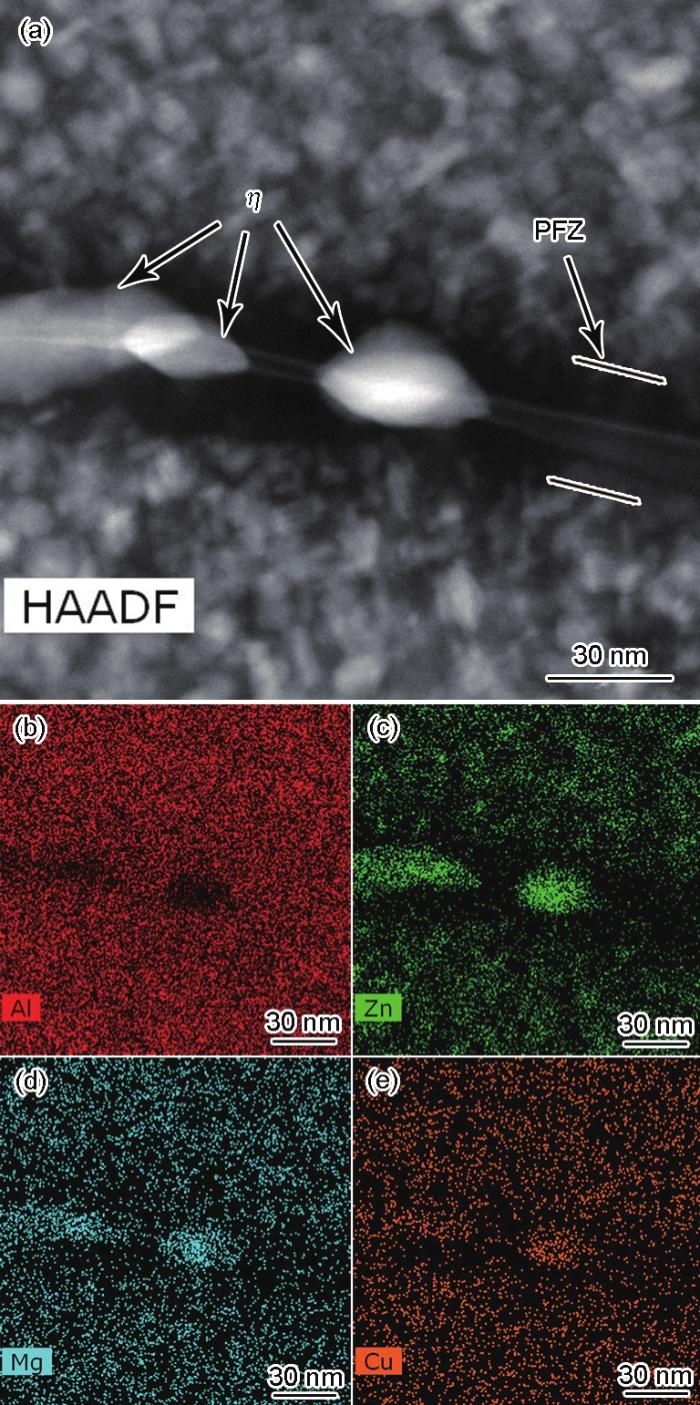

此外,還通過STEM-EDS分析了不同淬火速率7136鋁合金試樣GBP中的化學(xué)成分,作為代表給出淬火速率為263.0℃/s試樣的STEM-HAADF像和EDS面掃描圖,如圖12所示。從圖12a可見,晶界上有3個(gè)明亮的η相,晶界附近有明顯的PFZ。由圖12b~e可知,η相中Zn、Mg、Cu元素含量高,而PFZ中Zn、Mg和Cu元素含量低。

圖12 淬火速率為263.0℃/s時(shí)7136鋁合金試樣晶界處的STEM-HAADF像和EDS面掃描圖

在不同淬火速率7136鋁合金試樣中統(tǒng)計(jì)了大量GBP中Zn、Mg、Cu元素含量,如圖13所示。隨著淬火速率的減小,GBP中Zn、Mg、Cu元素的含量均呈增加的趨勢(shì),但是3種元素的增加率不同。淬火速率從263.0℃/s減小至5.3℃/s時(shí),Zn、Mg和Cu元素含量的增加率分別為44.9%、47.8%和28.9%;當(dāng)淬火速率從5.3℃/s減小至1.8℃/s時(shí),它們的增加率分別為11.0%、9.8%和88.4%。淬火速率大于5.3℃/s時(shí),Zn、Mg元素的增加率明顯高于Cu元素,而淬火速率小于5.3℃/s后Cu元素的增加率比Zn、Mg元素的更高。

圖13 不同淬火速率7136鋁合金試樣晶界析出相中Zn、Mg、Cu元素的含量

慢速淬火時(shí),Zn、Mg和Cu原子傾向擴(kuò)散至晶界,在一些位置上形成了η相,而且使得晶界處這些元素濃度高于基體;淬火速率越小,晶界附近這些元素的濃度越高。Zn、Mg原子的擴(kuò)散速率比Cu原子更快[22],淬火速率大于5.3℃/s時(shí),GBP中Zn、Mg元素的增加率高于Cu元素。隨著淬火速率繼續(xù)減小,GBP中Zn、Mg原子接近飽和,它們的增加率隨之降低。而擴(kuò)散速率較慢的Cu原子在慢速淬火過程以及后續(xù)的時(shí)效過程中可以不斷進(jìn)入到GBP里[3]。另外,在淬火或者時(shí)效過程中Cu原子可以置換GBP中部分Zn原子[23],從而引起Cu元素含量繼續(xù)增加。

3 分析討論

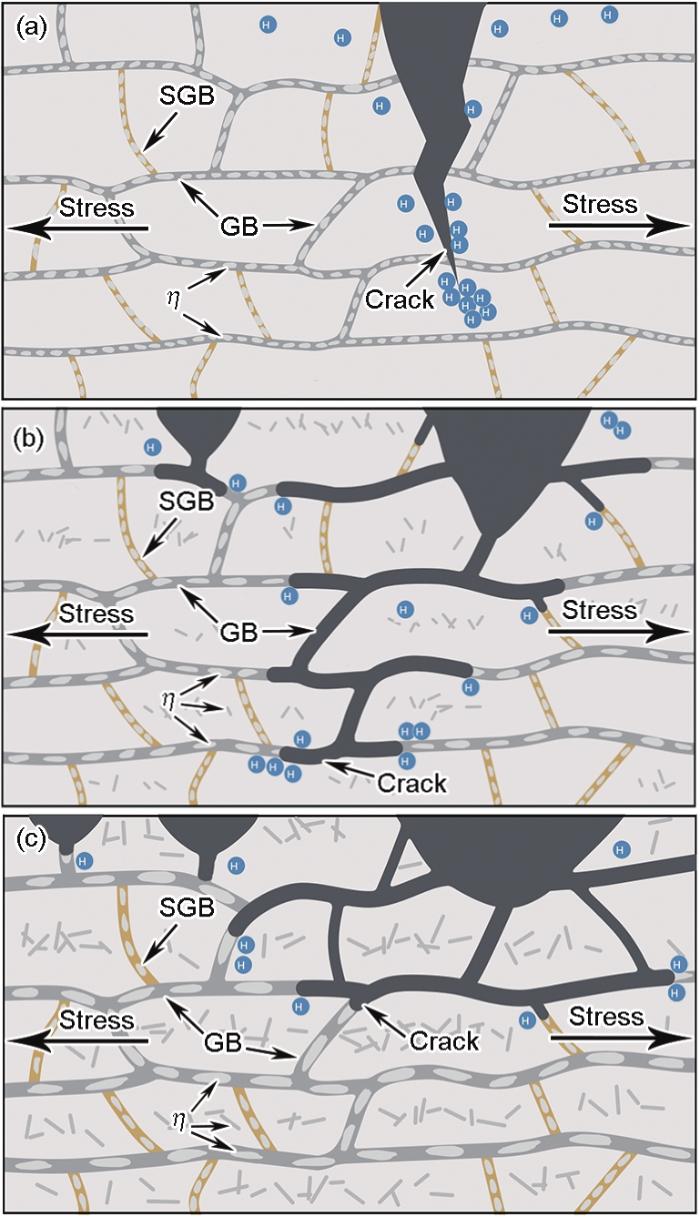

根據(jù)SSRT結(jié)果可以確定7136鋁合金的SCC敏感性隨淬火速率減小先升高再降低,這不同于以往的一些研究結(jié)果[10~12]。淬火速率對(duì)晶界及亞晶界析出相的化學(xué)成分和晶界形貌特征的影響很復(fù)雜,需要綜合考慮其對(duì)SCC敏感性的影響。基于實(shí)驗(yàn)結(jié)果繪制了不同淬火速率時(shí)7136鋁合金SCC裂紋擴(kuò)展示意圖,如圖14所示。

圖14 不同淬火速率下7136鋁合金應(yīng)力腐蝕開裂裂紋擴(kuò)展示意圖

淬火速率為263.0℃/s時(shí),試樣晶內(nèi)、晶界和亞晶界沒有淬火相出現(xiàn),晶界和亞晶界附近的PFZ很窄。NaCl溶液中試樣的斷口處未觀察到晶界和亞晶界被明顯腐蝕的特征,說明此時(shí)沒有沿晶界和亞晶界發(fā)生陽極溶解。試樣表面的Al7Cu2Fe相等引起其周圍基體發(fā)生腐蝕并形成腐蝕坑[10,16],在外加應(yīng)力的作用下,腐蝕坑底部形成應(yīng)力集中,進(jìn)而引發(fā)SCC裂紋的萌生[24~26]。腐蝕過程中產(chǎn)生的H會(huì)擴(kuò)散到基體中,并沿著位錯(cuò)運(yùn)動(dòng)到裂紋尖端,降低了晶格結(jié)合力,導(dǎo)致SCC裂紋不斷擴(kuò)展[24]。擴(kuò)展過程中,因?yàn)榫Ы绾蛠喚Ы绺浇M窄的PFZ抑制了陽極溶解通道的形成[13,27],裂紋選擇在晶內(nèi)不斷擴(kuò)展,如圖14a所示。此時(shí)SCC以氫脆為主,裂紋主要穿晶擴(kuò)展,強(qiáng)度、伸長率和斷裂時(shí)間的損失不大,試樣的SCC敏感性并不高。

淬火速率減小至約5.3℃/s時(shí),淬火相的數(shù)量明顯增多,尺寸增大,GBP的相間距有所增大,晶界附近的PFZ寬度比淬火速率為263.0℃/s時(shí)明顯增加,亞晶界附近的PFZ寬度增加很小(圖11)。淬火相是H不可逆的陷阱,可以捕獲試樣中的H并使之以氣體的形式排放出去,因而減緩了氫脆[28,29]。然而,淬火相的腐蝕電位比基體和Al7Cu2Fe相更負(fù),因而試樣表面的淬火相在腐蝕溶液中會(huì)充當(dāng)陽極優(yōu)先被溶解[27],形成腐蝕裂紋源。GBP中Zn、Mg元素含量比淬火速率為263.0℃/s時(shí)大幅增加,引起GBP與基體和Al7Cu2Fe相的電勢(shì)差增大[15,30],這促進(jìn)了腐蝕裂紋擴(kuò)展。晶界附近的PFZ寬度增加有利于裂紋的形成和擴(kuò)展[10],因而晶界成為快速腐蝕通道,但多數(shù)亞晶界對(duì)微裂紋的產(chǎn)生和擴(kuò)展還有較強(qiáng)的抑制作用。此時(shí)腐蝕裂紋在氫脆和陽極溶解共同作用下沿晶界迅速擴(kuò)展到試樣內(nèi)部更深的地方,導(dǎo)致更大的腐蝕深度,如圖14b所示。因而試樣強(qiáng)度和斷裂時(shí)間等的損失更大,試樣的SCC敏感性很高。

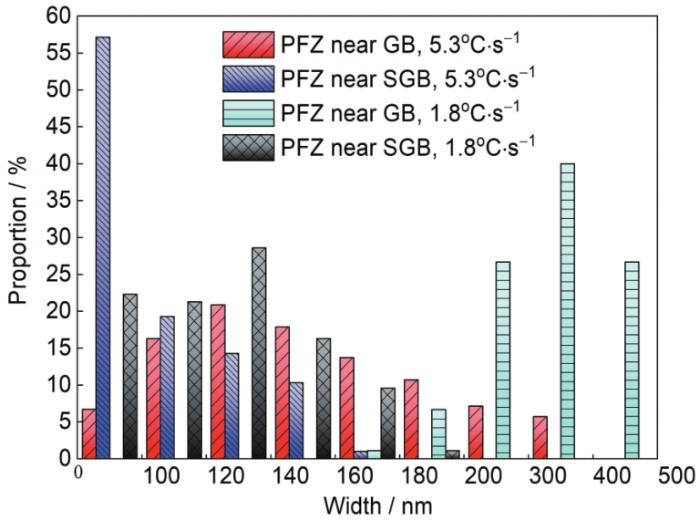

淬火速率減小至約1.8℃/s時(shí),淬火相的數(shù)量和尺寸、晶界和亞晶界附近的PFZ寬度都很大,如圖11所示。淬火相增多可以捕獲更多的H,因而氫脆進(jìn)一步被削弱。試樣表面更多的淬火相被溶解并在外力作用下形成裂紋源,裂紋數(shù)量比淬火速率為263.0和5.3℃/s時(shí)分別增加了141.7%和52.6%,這大幅緩解了應(yīng)力集中。GBP中Cu元素大量的增加也可有效抑制SCC裂紋擴(kuò)展[7,8,24,31,32]。圖15是淬火速率為5.3和1.8℃/s時(shí)板材的晶界和亞晶界PFZ寬度分布情況。可見,淬火速率為5.3℃/s時(shí),約80%的晶界PFZ寬度在100~200 nm,而淬火速率為1.8℃/s時(shí)有約75%的亞晶界PFZ在這個(gè)寬度范圍內(nèi),即淬火速率為1.8℃/s時(shí)許多亞晶界PFZ寬度已經(jīng)超過了淬火速率為5.3℃/s試樣中晶界PFZ的寬度。更寬的PFZ導(dǎo)致陽極溶解通道更容易形成,這就增加了沿晶界和亞晶界裂紋的數(shù)量(圖14c),因而主裂紋被鈍化。微裂紋的產(chǎn)生既釋放了應(yīng)力又延緩了裂紋擴(kuò)展的速率。Tanguy等[25]也發(fā)現(xiàn)腐蝕裂紋增多可以降低SCC的擴(kuò)展速率。因此,淬火速率為1.8℃/s時(shí)試樣各項(xiàng)性能的損失都很小,試樣的SCC敏感性反而降低。

圖15 淬火速率為5.3和1.8℃/s時(shí)7136鋁合金試樣中不同無沉淀析出帶寬度的晶界和亞晶界的比例

4 結(jié)論

(1) 7136鋁合金應(yīng)力腐蝕開裂敏感性隨著淬火速率的減小先升高再降低,淬火速率約為5.3℃/s時(shí)的應(yīng)力腐蝕開裂敏感性最高。

(2) 隨著淬火速率的減小,晶界析出相增大,相間距增大,PFZ增寬。晶界析出相中Zn、Mg和Cu元素含量隨淬火速率減小而增加。淬火速率大于5.3℃/s時(shí),晶界析出相中Zn、Mg元素的含量迅速增加,Cu元素含量緩慢增加;淬火速率小于5.3℃/s后,Zn、Mg元素含量增速降低,而Cu元素含量迅速增加。

(3) 淬火速率減小,晶界和亞晶界附近的PFZ寬化,能夠充當(dāng)腐蝕裂紋擴(kuò)展路徑,應(yīng)力腐蝕裂紋擴(kuò)展方式從以穿晶擴(kuò)展為主轉(zhuǎn)變?yōu)檠鼐Ы绾蛠喚Ы鐢U(kuò)展。

參考文獻(xiàn)

1 Deng Y L, Zhang X M. Development of aluminium and aluminium alloy [J]. Chin. J. Nonferrous Met., 2019, 29: 2115

1 鄧運(yùn)來, 張新明. 鋁及鋁合金材料進(jìn)展 [J]. 中國有色金屬學(xué)報(bào), 2019, 29: 2115

2 Rometsch P A, Zhang Y, Knight S. Heat treatment of 7xxx series aluminium alloys—Some recent developments [J]. Trans. Nonferrous Met. Soc. China, 2014, 24: 2003

doi: 10.1016/S1003-6326(14)63306-9

3 Knight S P, Pohl K, Holroyd N J H, et al. Some effects of alloy composition on stress corrosion cracking in Al-Zn-Mg-Cu alloys [J]. Corros. Sci., 2015, 98: 50

doi: 10.1016/j.corsci.2015.05.016

4 Chen S Y, Li J Y, Hu G Y, et al. Effect of Zn/Mg ratios on SCC, electrochemical corrosion properties and microstructure of Al-Zn-Mg alloy [J]. J. Alloys Compd., 2018, 757: 259

doi: 10.1016/j.jallcom.2018.05.063

5 Liu L, Jia Y Y, Jiang J T, et al. The effect of Cu and Sc on the localized corrosion resistance of Al-Zn-Mg-X alloys [J]. J. Alloys Compd., 2019, 799: 1

doi: 10.1016/j.jallcom.2019.05.189

6 Yu M Y, Zhang Y A, Li X W, et al. Effect of recrystallization on plasticity, fracture toughness and stress corrosion cracking of a high-alloying Al-Zn-Mg-Cu alloy [J]. Mater. Lett., 2020, 275: 128074

doi: 10.1016/j.matlet.2020.128074

7 Xie P, Chen S Y, Chen K H, et al. Enhancing the stress corrosion cracking resistance of a low-Cu containing Al-Zn-Mg-Cu aluminum alloy by step-quench and aging heat treatment [J]. Corros. Sci., 2019, 161: 108184

doi: 10.1016/j.corsci.2019.108184

8 Chen J F, Zhang X F, Zou L C, et al. Effect of precipitate state on the stress corrosion behavior of 7050 aluminum alloy [J]. Mater. Charact., 2016, 114: 1

doi: 10.1016/j.matchar.2016.01.022

9 Yuan D L, Chen K H, Chen S Y, et al. Enhancing stress corrosion cracking resistance of low Cu-containing Al-Zn-Mg-Cu alloys by slow quench rate [J]. Mater. Des., 2019, 164: 107558

doi: 10.1016/j.matdes.2018.107558

10 Jiang F Q, Huang J W, Jiang Y G, et al. Effects of quenching rate and over-aging on microstructures, mechanical properties and corrosion resistance of an Al-Zn-Mg (7046A) alloy [J]. J. Alloys Compd., 2021, 854: 157272

doi: 10.1016/j.jallcom.2020.157272

11 Chen S Y, Chen K H, Peng G S, et al. Effect of quenching rate on microstructure and stress corrosion cracking of 7085 aluminum alloy [J]. Trans. Nonferrous Met. Soc. China, 2012, 22: 47

doi: 10.1016/S1003-6326(11)61138-2

12 Xiao Q F, Xu Y M, Huang J W, et al. Effects of quenching agents, two-step aging and microalloying on tensile properties and stress corrosion cracking of Al-Zn-Mg-Cu alloys [J]. J. Mater. Res. Technol., 2020, 9: 10198

doi: 10.1016/j.jmrt.2020.07.014

13 Liu S D, Chen B, Li C B, et al. Mechanism of low exfoliation corrosion resistance due to slow quenching in high strength aluminium alloy [J]. Corros. Sci., 2015, 91: 203

doi: 10.1016/j.corsci.2014.11.024

14 Liu S D, Zhong Q M, Zhang Y, et al. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams [J]. Mater. Des., 2010, 31: 3116

doi: 10.1016/j.matdes.2009.12.038

15 Ma Z M, Liu J, Yang Z S, et al. Effect of cooling rate and grain structure on the exfoliation corrosion susceptibility of AA 7136 alloy [J]. Mater. Charact., 2020, 168: 110533

doi: 10.1016/j.matchar.2020.110533

16 Sun Y W, Pan Q L, Sun Y Q, et al. Localized corrosion behavior associated with Al7Cu2Fe intermetallic in Al-Zn-Mg-Cu-Zr alloy [J]. J. Alloys Compd., 2019, 783: 329

doi: 10.1016/j.jallcom.2018.12.151

17 Fang H C, Chao H, Chen K H. Effect of recrystallization on intergranular fracture and corrosion of Al-Zn-Mg-Cu-Zr alloy [J]. J. Alloys Compd., 2015, 622: 166

doi: 10.1016/j.jallcom.2014.10.044

18 Liao Y G, Han X Q, Zeng M X, et al. Influence of Cu on microstructure and tensile properties of 7xxx series aluminum alloy [J]. Mater. Des., 2015, 66: 581

doi: 10.1016/j.matdes.2014.05.003

19 Chemin A, Marques D, Bisanha L, et al. Influence of Al7Cu2Fe intermetallic particles on the localized corrosion of high strength aluminum alloys [J]. Mater. Des., 2014, 53: 118

doi: 10.1016/j.matdes.2013.07.003

20 Godard D, Archambault P, Aeby-Gautier E, et al. Precipitation sequences during quenching of the AA 7010 alloy [J]. Acta Mater., 2002, 50: 2319

doi: 10.1016/S1359-6454(02)00063-0

21 Chen J S, Li X W, Xiong B Q, et al. Quench sensitivity of novel Al-Zn-Mg-Cu alloys containing different Cu contents [J]. Rare Met., 2020, 39: 1395

doi: 10.1007/s12598-017-0981-y

22 Du Y, Chang Y A, Huang B Y, et al. Diffusion coefficients of some solutes in fcc and liquid Al: Critical evaluation and correlation [J]. Mater. Sci. Eng., 2003, A363: 140

23 Garner A, Euesden R, Yao Y C, et al. Multiscale analysis of grain boundary microstructure in high strength 7xxx Al alloys [J]. Acta Mater., 2021, 202: 190

doi: 10.1016/j.actamat.2020.10.021

24 Song R G, Dietzel W, Zhang B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy [J]. Acta Mater., 2004, 52: 4727

doi: 10.1016/j.actamat.2004.06.023

25 Tanguy D, Bayle B, Dif R, et al. Hydrogen effects during IGSCC of pure Al-5Mg alloy in NaCl media [J]. Corros. Sci., 2002, 44: 1163

doi: 10.1016/S0010-938X(01)00140-8

26 Magnin T, Chambreuil A, Bayle B. The corrosion-enhanced plasticity model for stress corrosion cracking in ductile fcc alloys [J]. Acta Mater., 1996, 44: 1457

doi: 10.1016/1359-6454(95)00301-0

27 Song F X, Zhang X M, Liu S D, et al. The effect of quench rate and overageing temper on the corrosion behaviour of AA7050 [J]. Corros. Sci., 2014, 78: 276

doi: 10.1016/j.corsci.2013.10.010

28 Christodoulou L, Flower H M. Hydrogen embrittlement and trapping in Al-6%-Zn-3%-Mg [J]. Acta Metall., 1980, 28: 481

doi: 10.1016/0001-6160(80)90138-8

29 Tsai T C, Chuang T H. Role of grain size on the stress corrosion cracking of 7475 aluminum alloys [J]. Mater. Sci. Eng., 1997, A225: 135

30 Wang L, Dong C F, Zhang D W, et al. Effect of alloying elements on initial corrosion behavior of aluminum alloy in Bangkok, Thailand [J]. Acta Metall. Sin., 2020, 56: 119

30 王 力, 董超芳, 張達(dá)威 等. 合金元素對(duì)鋁合金在泰國曼谷地區(qū)初期腐蝕行為的影響 [J]. 金屬學(xué)報(bào), 2020, 56: 119

31 Sarkar B, Marek M, Starke E A. The effect of copper content and heat treatment on the stress corrosion characteristics of Al-6Zn-2Mg-XCu alloys [J]. Metall. Trans., 1981, 12A: 1939

32 Rao A C U, Vasu V, Govindaraju M, et al. Stress corrosion cracking behaviour of 7xxx aluminum alloys: A literature review [J]. Trans. Nonferrous Met. Soc. China, 2016, 26: 1447

doi: 10.1016/S1003-6326(16)64220-6

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鋁合金, 應(yīng)力腐蝕開裂, 淬火速率, 微觀組織

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414