鋁及鋁合金是目前應(yīng)用最廣泛、加工技術(shù)最成熟的有色金屬材料。因其具有密度小,強(qiáng)度高及導(dǎo)電、導(dǎo)熱性能好等優(yōu)點(diǎn),在航空航天、電子、建筑及交通等諸多領(lǐng)域應(yīng)用廣泛。

常用的鋁合金表面處理技術(shù)有陽極氧化和化學(xué)氧化等。化學(xué)氧化可以提高鋁合金的耐蝕性及漆膜結(jié)合力,在涂漆前處理和復(fù)雜鋁合金零件表面處理中占有重要地位。目前,航空鋁合金化學(xué)氧化普遍采用鉻酸鹽鈍化工藝,該技術(shù)已經(jīng)十分穩(wěn)定成熟。但該工藝中采用的六價(jià)鉻是劇毒材料,在美國環(huán)境保護(hù)局(EPA)最危險(xiǎn)材料表中排名第17位,對人體和環(huán)境具有極大的有害性。歐盟環(huán)保條例(日落計(jì)劃)規(guī)定,自2017年9月21日起,交往歐盟的產(chǎn)品不能再含有六價(jià)鉻(允許有4年的緩沖期)。因此,研發(fā)無六價(jià)鉻的鋁合金化學(xué)氧化工藝勢在必行。以下就無六價(jià)鉻化學(xué)氧化工藝的國內(nèi)外發(fā)展?fàn)顩r和未來趨勢進(jìn)行綜述。

01 鋯鹽體系化學(xué)氧化

鋯鹽體系化學(xué)氧化廣泛用于鋁合金表面處理。在化學(xué)氧化成膜過程中,首先發(fā)生的是鋁的蝕刻反應(yīng),如下式(1)所示;然后,氟鋯酸鹽水解反應(yīng)生成化學(xué)轉(zhuǎn)化膜,如下式(2)~(4)所示。

2Al+6H+→2Al3++3H2 (1)

2Al3++ZrF62-+3H2O→ZrO(OH)2↓+2AlF3+4H+ (2)

4Al3++3ZrF62-+3H2O→3ZrOF2↓+4AlF3+6H+ (3)

2Al(OH)3+ZrF62-→(AlO2OH)2ZrF2↓+2F-+2HF (4)

周琦等用鋯酸鹽處理LY12鋁合金,獲得了厚度適中、耐蝕性較好且結(jié)合力較佳的化學(xué)氧化膜。

王嬌等發(fā)現(xiàn),2024-T3鋁合金表面存在CuAl2等金屬間化合物,所以鋯酸鹽化學(xué)氧化膜易產(chǎn)生裂紋,導(dǎo)致耐蝕性下降,他們用氟鋯酸鉀和偏釩酸鈉對2024-T3鋁合金進(jìn)行化學(xué)氧化,得到了致密、無裂紋的釩鋯復(fù)合轉(zhuǎn)化膜。

SHIDA等采用鋯鹽以及1,12-十二烷基二磷酸在1100鋁合金上制備了磷-鋯鹽系化學(xué)轉(zhuǎn)化膜,在鹽霧試驗(yàn)中,該化學(xué)轉(zhuǎn)化膜有效地保護(hù)了鋁基材,顯著提高了其耐蝕性。

02 鉬酸鹽化學(xué)氧化

鉬和鉻為同副族元素,在化學(xué)性質(zhì)上十分相似。但鉬酸鹽毒性較低并且可以和其他物質(zhì)協(xié)同作用,有希望替代六價(jià)鉻成為無鉻化學(xué)氧化膜。

徐臨超等采用鉬酸鹽和氟硼酸鹽、乙酸鈷在一定條件下得到了黑色化學(xué)氧化膜,其膜層的耐蝕性甚至優(yōu)于鉻酸氧化膜。

LIANG等采用鉬酸鹽溶液處理AA8021鋁箔樣品,通過掃描電子顯微鏡、X射線能譜儀和X射線光電子能譜研究了鉬酸鹽轉(zhuǎn)化涂層的微觀結(jié)構(gòu)和組成。結(jié)果發(fā)現(xiàn),鉬酸鹽轉(zhuǎn)化涂層主要由MoO3,(MoO3)x(P2O5)y和Al2(MoO4)3組成。此外,他們通過電化學(xué)阻抗譜和電化學(xué)極化曲線評估了氧化處理過的鋁箔的耐蝕性。結(jié)果表明,所有具有鉬酸鹽轉(zhuǎn)化涂層的鋁箔比裸鋁箔具有更好的耐蝕性,而且處理溫度為40 ℃時(shí),鋁箔表現(xiàn)出最佳的耐蝕性。

03 鈦系化學(xué)氧化

鈦的性質(zhì)與鉻也十分相近,在空氣中與氧氣有較強(qiáng)的親和力,在一定條件下可形成氧化膜,具有一定的耐蝕性。

XIA等采用H2TiF6溶液對鋰電池中的復(fù)合鋁箔進(jìn)行化學(xué)氧化處理,并且通過掃描電子顯微鏡、X射線能譜儀、X射線光電子能譜、原子力顯微鏡等表征其組成、生長過程和最終形態(tài),再通過鹽霧試驗(yàn)測試其耐腐蝕性能。結(jié)果表明:H2TiF6溶液處理得到的轉(zhuǎn)化膜層是一種多組分膜層,主要由金屬氧化物(TiO2和Al2O3)和金屬氟化物(AlF3)組成。鹽霧試驗(yàn)結(jié)果表明,經(jīng)過鈦系化學(xué)氧化處理的鋁箔比未經(jīng)處理和經(jīng)過堿清洗的鋁箔具有更好的耐蝕性。盡管未經(jīng)處理的鋁箔和經(jīng)堿清潔的鋁箔由于加工而存在彎折,但這些鋁箔都顯示出較光滑的表面,而經(jīng)過H2TiF6處理的鋁箔表面除了彎折造成的褶皺之外,還存在許多針狀結(jié)構(gòu),導(dǎo)致其表面更粗糙。因此,鈦系化學(xué)氧化是一種有效提高鋰離子電池組件中鋁/聚合物復(fù)合膜耐蝕性和剝離強(qiáng)度的方法。

LIU等采用鈦/鋯鹽和氨基三亞甲基磷酸對7A52鋁合金進(jìn)行化學(xué)氧化,得到了表面粗糙度較大、耐蝕性較好的無鉻化學(xué)轉(zhuǎn)化膜,并且基體和環(huán)氧底漆之間的黏結(jié)強(qiáng)度從未氧化時(shí)的7.97 MPa增加到16.23 MPa,結(jié)合力得到顯著提高。在未經(jīng)氧化處理的鋁合金表面觀察到一些微小的白色斑點(diǎn)及一些凹坑,白色斑點(diǎn)為金屬間顆粒,凹坑的出現(xiàn)與鋁局部溶解引起的金屬間顆粒剝落有關(guān)。經(jīng)過化學(xué)氧化處理后,鋁合金表面形成均勻而致密的轉(zhuǎn)化膜,轉(zhuǎn)化膜層主要由形狀不規(guī)則的顆粒組成。這些顆粒的平均直徑在3 μm以下,每個(gè)顆粒與其周圍的顆粒緊密結(jié)合。這種結(jié)構(gòu)的形成可能歸因于合金元素的電化學(xué)或催化作用。此外,轉(zhuǎn)化膜上還有一些細(xì)小的裂紋,這是由干燥脫水過程中產(chǎn)生的相互應(yīng)力引起。顆粒的隆起和凹陷有利于增大鋁合金表面粗糙度,提高鋁合金與漆膜間的結(jié)合力。

ZUO等使用單寧酸作為鈦/鋯鹽化學(xué)轉(zhuǎn)化液中的促進(jìn)劑在6063鋁合金表面制備了新型化學(xué)轉(zhuǎn)化膜,并使用電化學(xué)測試研究轉(zhuǎn)化膜在3.5% NaCl溶液中的腐蝕行為。結(jié)果表明:與傳統(tǒng)的Ti-Zr處理(TZ)轉(zhuǎn)化膜相比,改性的Ti-Zr基轉(zhuǎn)化膜(MTZ)顯示出更光滑和更密集的形態(tài);MTZ膜是一種多組分化學(xué)轉(zhuǎn)化膜,其主要由金屬氧化物(TiO2,ZrO2,V2O5,Al2O3),氟化物(AlF3和ZrF4)和金屬有機(jī)配合物組成;與TZ膜相比,MTZ膜具有更好的耐腐蝕性能。

04 鋰鹽化學(xué)氧化

20世紀(jì)90年代,研究人員發(fā)現(xiàn)利用堿性鋰鹽溶液可以制備鋰-鋁轉(zhuǎn)化膜,對鋁基材進(jìn)行保護(hù)。

鄭輔養(yǎng)等用鋰鹽代替鉻酸鹽對鋁合金進(jìn)行化學(xué)氧化處理。結(jié)果發(fā)現(xiàn):鋰離子有利于鋁在堿性碳酸鹽溶液中的鈍化,成膜離子在鋁基體表面共沉積形成鋰鹽轉(zhuǎn)化膜,其實(shí)質(zhì)是由Al3+、Li+、OH-和CO32-等離子組成的復(fù)合鹽。在3.5% NaCl溶液中的浸泡腐蝕試驗(yàn)結(jié)果表明,堿性鋰鹽溶液化學(xué)氧化處理可明顯提高基體的耐蝕性。

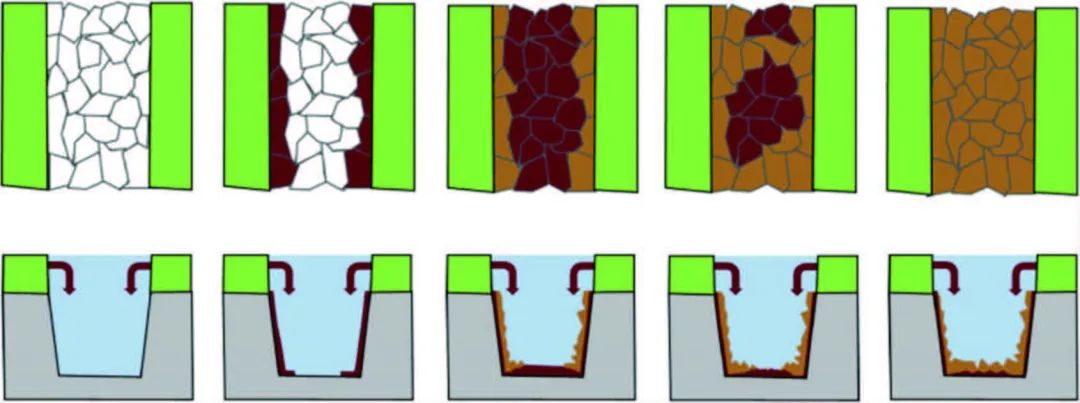

MARCOEN等采用鋰鹽作為2024-T3鋁合金有機(jī)底漆涂料的腐蝕抑制劑,使用人工劃線對鋁合金表面進(jìn)行破壞,并將其暴露在中性鹽霧中,然后通過飛行時(shí)間二次離子質(zhì)譜分析(ToF-SIMS)研究該保護(hù)層的組成和生長規(guī)律,并分析了鋰基保護(hù)層的形成機(jī)理。ToF-SIMS成像技術(shù)成功監(jiān)測到人工1 mm劃線區(qū)域浸出鋰鹽的橫向擴(kuò)散:當(dāng)劃線區(qū)暴露在中性鹽霧中時(shí),鋰鹽浸出,進(jìn)入涂層缺陷中,誘導(dǎo)2024-T3鋁合金基體上含鋰水合氧化鋁表面層(假勃姆石層)的生長。隨著在中性鹽霧中暴露時(shí)間的延長,缺陷中的鋰鹽含量以及局部pH增加,表面層開始通過鋁的陽極溶解發(fā)生部分降解,與此同時(shí),Al-Li層狀雙氫氧化物層開始生長并最終覆蓋在2024-T3鋁合金表面,對其起到保護(hù)作用。基于ToF-SIMS獲得的結(jié)果,他們將鋰基保護(hù)層的形成分為5個(gè)階段,如圖1所示。

圖1 保護(hù)層生長階段示意圖

階段Ⅰ:

劃線區(qū)首先暴露于中性鹽霧中,水性電解質(zhì)引起鋰鹽從有機(jī)涂層浸入劃線區(qū),鋰鹽浸出導(dǎo)致劃線區(qū)pH增加至堿性,在氯化物存在的情況下引起鋁的陽極溶解。

階段Ⅱ:

鄰近有機(jī)涂層的保護(hù)層開始形成,金屬表面附近的局部pH為9~10,這種堿性條件導(dǎo)致假勃姆石層的形成,并且其中摻入了少量鋰后,鋰-假勃姆石層(L-PB)開始形成。

階段Ⅲ:

隨著鋰鹽進(jìn)一步浸入劃線區(qū),L-PB層向劃線區(qū)的中心橫向生長,此過程相對較快。當(dāng)鋰鹽含量超過有機(jī)涂層附近的某個(gè)閾值后,層狀雙氫氧化物(LDH層)開始形成。

階段Ⅳ:

在中性鹽霧中暴露較長時(shí)間后,劃線區(qū)中心鋰離子含量增加,這使得LDH層也可以在劃片的中心生長。

階段Ⅴ:

圓柱狀的LDH層在表面橫向生長,以犧牲下面的L-PB阻擋層為代價(jià),直到劃痕完全被LDH層覆蓋。

05 稀土金屬化學(xué)氧化

鋁合金稀土金屬化學(xué)氧化膜的制備在很早就開始研究。

WANG等采用氨基酸和稀土作為AA5052鋁合金的化學(xué)氧化劑。結(jié)果發(fā)現(xiàn):在AA5052鋁合金表面上形成了L-半胱氨酸和硝酸鈰的復(fù)合轉(zhuǎn)化膜,通過電化學(xué)測試發(fā)現(xiàn)有機(jī)稀土復(fù)合轉(zhuǎn)化膜可以減少陽極極化,抑制析氫,提高陽極利用率,有效阻止了AA5052鋁合金在NaOH溶液中的自腐蝕,顯著提高了堿性鋁-空氣電池的使用壽命。

VALDEZ等采用氯化鈰或硝酸鈰作為主鹽,以H2O2為輔助物質(zhì),在6061-T6鋁合金上制備了鈰基轉(zhuǎn)化膜層。結(jié)果發(fā)現(xiàn):在H2O2和CeCl3·7H2O的體系中化學(xué)氧化10分鐘即可得到致密性好、孔隙率較低、耐蝕性較好的化學(xué)轉(zhuǎn)化膜層,H2O2在生產(chǎn)中具有重要作用,其羥基離子可以催化鈰氫氧化物/氧化物的沉積。

YU等在LY12鋁合金表面制備了雙層含鈰轉(zhuǎn)化膜,并通過電化學(xué)阻抗譜檢測轉(zhuǎn)化膜層的耐蝕性。結(jié)果表明:該膜層降低了腐蝕的驅(qū)動力,增強(qiáng)了鋁合金的耐蝕性。膜層由不同尺寸的球形顆粒層組成,并且逐漸生長、覆蓋鋁合金表面,該膜層是無定形膜層,主要由氧化鈰(Ⅲ和Ⅳ)和氫氧化鈰(Ⅲ和Ⅳ)組成。

06 高錳酸鹽體系化學(xué)氧化

鋁合金在高錳酸鹽溶液中經(jīng)適當(dāng)處理可形成具有一定耐腐蝕能力的轉(zhuǎn)化膜。

KULINICH等在含有KMnO4和Na2B4O7的化學(xué)轉(zhuǎn)化液中制備了2024-T3鋁合金高錳酸鹽轉(zhuǎn)化膜,研究了時(shí)間和溫度對高錳酸鹽轉(zhuǎn)化膜的生長影響。結(jié)果發(fā)現(xiàn):室溫下浸泡1~5分鐘時(shí),僅在第二相金屬間化合物之間形成MnO2沉積物,但浸泡5~10分鐘后,膜層開始在鋁基體表面上發(fā)展,然后緩慢形成,并在約15分鐘后停止。提高溫度會使膜層的沉積速度加快,例如68 ℃時(shí),約3分鐘后反應(yīng)就已停止了。

YOGANANDAN等使用含有Mn/Mo的堿性化學(xué)氧化液,在2024鋁合金(2024包鋁和非包鋁)上制備了高錳酸鹽的轉(zhuǎn)化膜(PCC)。結(jié)果發(fā)現(xiàn):轉(zhuǎn)化膜層在2024包鋁和非包鋁表面的形態(tài)分別表現(xiàn)為光滑和泥裂,非包鋁上轉(zhuǎn)化膜的過快沉積可能是導(dǎo)致其開裂的原因。兩個(gè)膜層表面上均存在MnxOy(Mn3O4和Mn2O3),MnO2,KMnO4,MoOx(MoO2,MoO3)以及多鉬酸鹽的化合物,但非包鋁上轉(zhuǎn)化膜中含有更多的Mn(質(zhì)量分?jǐn)?shù)5%~6%)和Mo(質(zhì)量分?jǐn)?shù)0.3%)。此外,包鋁樣品比非包鋁樣品具有更好的耐腐蝕性能。

07 三價(jià)鉻體系化學(xué)氧化

近年來,三價(jià)鉻化學(xué)轉(zhuǎn)化膜已被用作六價(jià)鉻鹽化學(xué)轉(zhuǎn)化膜的替代品。三價(jià)鉻轉(zhuǎn)化膜是由納米顆粒組成的致密層,其具有兩層結(jié)構(gòu),外層為鋯-鉻混合氧化物,內(nèi)層為氧化鋁或氟氧化物。三價(jià)鉻化學(xué)轉(zhuǎn)化膜厚度一般為40~120 nm,比不含鉻的鋯基化學(xué)轉(zhuǎn)化膜厚得多,該膜層通過充當(dāng)保護(hù)性阻擋層來抑制鋁合金表面的氧化還原反應(yīng),從而給2024-T3鋁合金提供腐蝕保護(hù)。

VIROULAUD等通過X射線光電子能譜(XPS)、飛行時(shí)間二次離子質(zhì)譜(ToF-SIMS)研究了表面預(yù)處理(脫脂和酸洗)對純鋁和2024-T3鋁合金上三價(jià)鉻化學(xué)轉(zhuǎn)化膜的影響。結(jié)果發(fā)現(xiàn):脫脂預(yù)處理降低了兩種基材上的氧化物厚度,使銅在2024-T3鋁合金表面富集,在Al-Cu金屬間化合物頂部形成更多銅聚集物顆粒。酸洗預(yù)處理也大大降低了原生氧化物厚度,使純鋁和2024鋁合金表面產(chǎn)生氟化鋁,鋁合金表面與金屬銅同質(zhì)富集。拋光或脫脂后鋁合金表面形成的三價(jià)鉻轉(zhuǎn)化膜厚度為50~80 nm,添加酸洗預(yù)處理后形成的三價(jià)鉻轉(zhuǎn)化膜更厚(厚度為100 nm)且不連續(xù),說明酸洗預(yù)處理會導(dǎo)致膜層生長過快,鋁氧氟化物的存在會導(dǎo)致鋁合金表面形成更易于開裂的三價(jià)鉻轉(zhuǎn)化膜。

CHEN等發(fā)現(xiàn)化學(xué)氧化液中硫酸鉻的含量變化對三價(jià)鉻轉(zhuǎn)化膜的微觀結(jié)構(gòu)和耐蝕性有很大影響。含有鉻氧化物或氫氧化物的膜層比沒有鉻氧化物的膜層具有更薄和更致密的結(jié)構(gòu)。當(dāng)硫酸鉻濃度為0.01 mol/L時(shí),鋁基體發(fā)生均勻腐蝕,三價(jià)鉻轉(zhuǎn)化膜表現(xiàn)出最優(yōu)異的耐蝕性。

此外,研究發(fā)現(xiàn)在0.01 mol/L Cr(III)溶液中氧化處理5分鐘得到的轉(zhuǎn)化膜是光滑和連續(xù)的,但是當(dāng)氧化時(shí)間延長至10分鐘時(shí),膜層表面會產(chǎn)生許多明顯的裂縫。所以CHEN等還研究了化學(xué)氧化時(shí)間對5052鋁合金上Cr(III)轉(zhuǎn)化膜形成的影響。SEM和TEM分析結(jié)果表明:膜層生長時(shí)間主要為30~300秒,在浸泡時(shí)間300秒內(nèi)形成的膜層具有均勻的結(jié)構(gòu),當(dāng)浸泡時(shí)間延長到600秒時(shí),膜層表面會產(chǎn)生許多明顯的裂縫。因?yàn)樵谀愚D(zhuǎn)化期間,溶解和沉積反應(yīng)同時(shí)進(jìn)行,溶解反應(yīng)連續(xù)進(jìn)行,但是沉積反應(yīng)速率逐漸減慢,所以在膜層上產(chǎn)生大量裂縫。

單一的三價(jià)鉻化學(xué)轉(zhuǎn)化膜難以達(dá)到六價(jià)鉻化學(xué)轉(zhuǎn)化膜的耐蝕性,一般要在其氧化液中加入Ti、Zr等金屬形成性能更好的復(fù)合膜。

YU等通過使用硫酸鉻和硫酸氧鈦(IV)在6063鋁合金上制備三價(jià)鉻-鈦(Cr(III)-Ti)化學(xué)轉(zhuǎn)化膜,以改善其耐蝕性,并使用偏振曲線和電化學(xué)阻抗譜(EIS)研究不同硫酸氧鈦含量下形成的Cr(III)-Ti基轉(zhuǎn)化膜的電化學(xué)特性。極化曲線結(jié)果表明:在2.5~4.5 g/L的硫酸氧鈦(IV)溶液中形成的Cr(III)-Ti基轉(zhuǎn)化膜比不含鈦的三價(jià)鉻化學(xué)轉(zhuǎn)化膜和鋁合金具有更好的耐蝕性。

STOICA等采用含有過氧化氫和鑭鹽的后處理液對沉積在2024-T3鋁合金上的三價(jià)鉻轉(zhuǎn)化膜(TCP)進(jìn)行處理。飛行時(shí)間二次離子質(zhì)譜和輝光放電-光發(fā)射光譜深度剖面顯示,后處理時(shí)間對TCP的厚度及其雙層結(jié)構(gòu)沒有影響,轉(zhuǎn)化膜由富含鋯和氧化鉻的外層和富含氧化鋁和氟氧化物的內(nèi)層組成。深度分析表明:鑭主要存在于TCP轉(zhuǎn)化膜的外部,其含量隨著后處理時(shí)間的延長而增加。電化學(xué)阻抗測試結(jié)果表明,延長后處理時(shí)間,能夠提高TCP轉(zhuǎn)化膜的耐蝕性。

08 結(jié)束語

鋁合金化學(xué)氧化發(fā)展至今,各種無六價(jià)鉻化學(xué)氧化技術(shù)已經(jīng)取得了長足的發(fā)展。有些轉(zhuǎn)化膜如稀土金屬轉(zhuǎn)化膜、Ti-Zr基轉(zhuǎn)化膜的耐蝕性甚至接近于六價(jià)鉻化學(xué)轉(zhuǎn)化膜的耐蝕性。但由于化學(xué)氧化液的成本過高、化學(xué)氧化工藝復(fù)雜而且成膜效率較低,這些技術(shù)還難以應(yīng)用于實(shí)際生產(chǎn)。

三價(jià)鉻轉(zhuǎn)化膜更環(huán)保,其耐蝕性不弱于六價(jià)鉻轉(zhuǎn)化膜的耐蝕性,所以三價(jià)鉻化學(xué)氧化被認(rèn)為是最有希望替代六價(jià)鉻化學(xué)氧化的環(huán)保型化學(xué)氧化工藝。目前,世界各國都在積極開展以三價(jià)鉻為體系的化學(xué)轉(zhuǎn)化液。美國海軍部門已研發(fā)出多代三價(jià)鉻化學(xué)轉(zhuǎn)化液,其氧化工藝已相當(dāng)成熟,在中性鹽霧試驗(yàn)中,三價(jià)鉻轉(zhuǎn)化膜最長可以堅(jiān)持336小時(shí)以上。長期以來,我國在無六價(jià)鉻化學(xué)氧化方面一直受制于人,因此開發(fā)耐蝕性優(yōu)異的環(huán)保鋁合金化學(xué)氧化工藝成為我國表面處理工作者急需解決的問題。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414