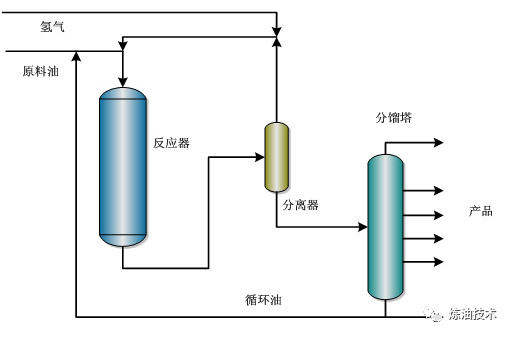

采用單個反應(yīng)器裝填單個或組合加氫裂化催化劑,讓重質(zhì)蠟油原料與氫氣在反應(yīng)器中發(fā)生脫硫、脫氮、芳烴飽和和加氫裂化等反應(yīng),再將反應(yīng)產(chǎn)物分餾得到各種優(yōu)質(zhì)產(chǎn)品。

FMN

技術(shù)全稱:最大量生產(chǎn)催化重整原料的加氫裂化技術(shù)

目標(biāo)產(chǎn)品:高芳潛的催化重整原料,部分高辛烷值汽油調(diào)合組分

技術(shù)特點:

1、采用一段串聯(lián)、大于177 C的餾分全循環(huán)的工藝流程。

2、對原料油適應(yīng)性強,可以加工VGO或VGO與CGO、DAO混合原料油

3、催化劑的活性、穩(wěn)定性好,第一周期使用壽命大于48個月,可再生使用,總壽命大于108個月。

生產(chǎn)工藝:

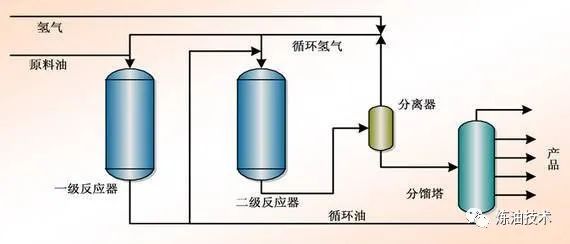

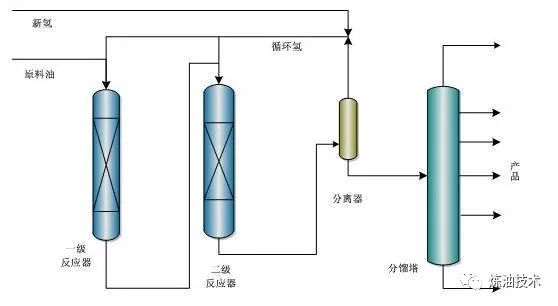

FMN技術(shù)采用兩臺反應(yīng)器,分別加入加氫預(yù)處理催化劑和加氫裂化催化劑,兩臺反應(yīng)器直接串聯(lián)。原料油與氫氣首先進入加氫處理反應(yīng)器,發(fā)生加氫脫硫、加氫脫氮、烯烴和芳烴加氫飽和反應(yīng),然后進入加氫裂化反應(yīng)器,發(fā)生加氫裂化反應(yīng),反應(yīng)產(chǎn)物經(jīng)分餾得到各種優(yōu)質(zhì)產(chǎn)品,但分餾塔底油全部循環(huán),以使石腦油產(chǎn)率達最大。

FMD1

技術(shù)全稱:單段串聯(lián)多產(chǎn)中間餾分油加氫裂化技術(shù)

目標(biāo)產(chǎn)品:中間餾分油,部分石腦油和/或加氫裂化尾油

技術(shù)特點:

1、對原料適應(yīng)性強,可以加工VGO或VGO與CGO、DAO的混合油。

2、包括單程一次通過、加氫裂化尾油部分循環(huán)和全循環(huán)三種操作模式,生產(chǎn)方案靈活。

3、化學(xué)氫耗相對較低,液體產(chǎn)品收率高,中間餾分油收率高。

4、產(chǎn)品質(zhì)量好,可以生產(chǎn)低硫、高十六烷值的清潔柴油、煙點高的航煤、高芳潛石腦油和BMCI值低的蒸汽裂解制乙烯原料。

5、催化劑的活性、穩(wěn)定性好,起始反應(yīng)溫度低,運轉(zhuǎn)周期長。第一周期使用壽命大于36-48個月,可再生使用,總壽命大于90個月。

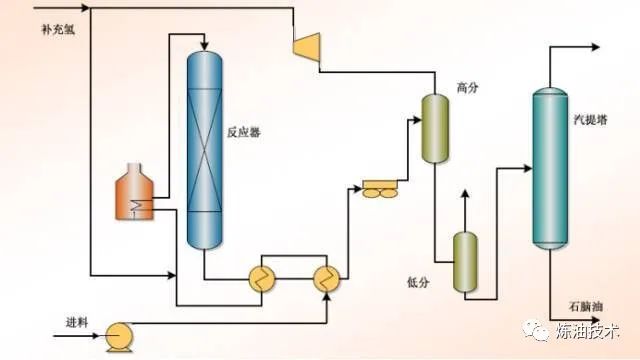

生產(chǎn)工藝:

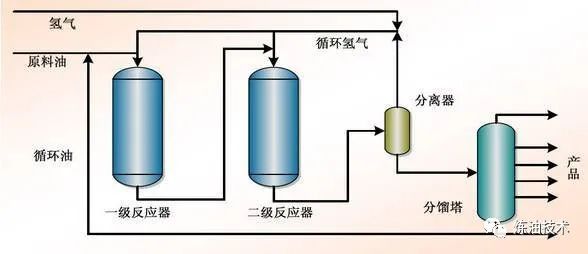

采用加氫處理和加氫裂化兩臺反應(yīng)器,兩臺反應(yīng)器直接串聯(lián)。加氫處理反應(yīng)器裝填加氫脫氮性能強的預(yù)處理催化劑,裂化反應(yīng)器選用裂化活性高、中間餾分油選擇性好的加氫裂化催化劑。原料油與氫氣依次通過處理和裂化反應(yīng)器,發(fā)生脫硫、脫氮、芳烴飽和和加氫裂化等反應(yīng),再經(jīng)分餾得到各種產(chǎn)品。

FMD2

技術(shù)全稱:多產(chǎn)中間餾分油兩段加氫裂化技術(shù)

目標(biāo)產(chǎn)品:低硫低芳烴中間餾分油,兼產(chǎn)部分石腦油

技術(shù)特點:

1、原料適應(yīng)性強,可以加工VGO或VGO與CGO、DAO的混合油。

2、產(chǎn)品質(zhì)量好,可以生產(chǎn)低硫、高十六烷值的清潔柴油,煙點高的航煤及高芳潛石腦油。

3、生產(chǎn)方案靈活、操作彈性大。

4、液體產(chǎn)品收率高,中間餾分油收率高,化學(xué)氫耗低。

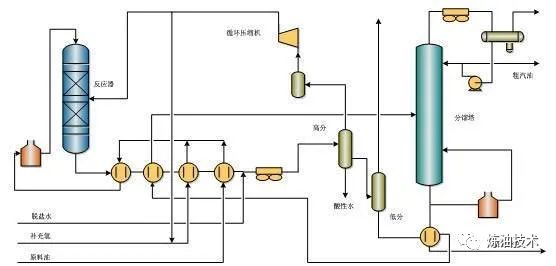

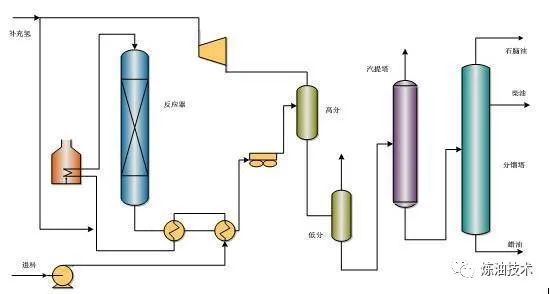

生產(chǎn)工藝:采用兩段法工藝流程。新鮮原料油與氫氣在第一段催化劑上發(fā)生脫硫、脫氮、芳烴飽和和加氫裂化反應(yīng),加氫裂化循環(huán)油(尾油)與氫氣在第二段催化劑上發(fā)生加氫裂化反應(yīng),第一段和第二段共用一套補充新氫和循環(huán)氫系統(tǒng),加氫裂化生成油共用一套產(chǎn)品分餾系統(tǒng)。

FMC1

技術(shù)全稱:多產(chǎn)化工原料的加氫裂化技術(shù)

目標(biāo)產(chǎn)品:化工原料,兼產(chǎn)少量優(yōu)質(zhì)中間餾分油

技術(shù)特點:

1、采用一段串聯(lián)一次通過的工藝流程,生產(chǎn)方案靈活、操作彈性大。

2、原料油適應(yīng)性強。

3、產(chǎn)品收率高,質(zhì)量好,重石腦油可以直接作為催化重整原料,液化氣、輕石腦油、尾油都是優(yōu)質(zhì)的蒸汽裂解制乙烯原料。

4、催化劑的活性、穩(wěn)定性好,第一周期使用壽命大于36-48個月,可再生使用,總壽命大于108個月。

生產(chǎn)工藝:

采用兩臺反應(yīng)器,分別加入加氫預(yù)處理催化劑和加氫裂化催化劑,兩臺反應(yīng)器直接串聯(lián)。原料油與氫氣首先進入加氫處理反應(yīng)器進行加氫脫硫、加氫脫氮、烯烴和芳烴加氫飽和反應(yīng),然后進入加氫裂化反應(yīng)器進行加氫裂化反應(yīng),再經(jīng)分餾得到各種優(yōu)質(zhì)產(chǎn)品。

FMC2

技術(shù)全稱:多產(chǎn)優(yōu)質(zhì)化工原料的兩段加氫裂化技術(shù)

技術(shù)特點:

1、原料油適應(yīng)性強。

2、產(chǎn)品選擇性高、質(zhì)量好。

3、生產(chǎn)方案靈活、操作彈性大。

4、催化劑的活性、穩(wěn)定性好。第一周期使用壽命大于36個月,可再生使用,總壽命大于108個月。

生產(chǎn)工藝:

用兩段法操作,第一段選用一段串聯(lián)加氫裂化技術(shù),加氫精制反應(yīng)器裝填加氫性能好的加氫裂化預(yù)處理催化劑,裂化反應(yīng)器裝填破環(huán)能力強的加氫裂化催化劑;第二段反應(yīng)器裝置破環(huán)能力強的加氫裂化催化劑。

第一段的裂化反應(yīng)器和第二段反應(yīng)器可使用同一牌號的加氫裂化催化劑,也可以使用不同牌號的裂化催化劑。第一段處理新鮮原料油,第一段生成的中間餾分油進入第二段進行加氫裂化,最大限度生產(chǎn)優(yōu)質(zhì)化工原料。第一段和第二段共用一套補充新氫和循環(huán)氫系統(tǒng),加氫裂化生成油共用一套產(chǎn)品分餾系統(tǒng)。

FHC

技術(shù)全稱:靈活生產(chǎn)中間餾分油和化工原料的加氫裂化技術(shù)

技術(shù)特點:

1、生產(chǎn)方案靈活、操作彈性大,通過更換催化劑類型、或適當(dāng)改變裝置操作條件、或改變裝置的操作模式,就可以顯著改變產(chǎn)品分布,實現(xiàn)最大量生產(chǎn)優(yōu)質(zhì)產(chǎn)品。

2、對原料油適應(yīng)性強。

3、液體產(chǎn)品收率高,化學(xué)氫耗低,產(chǎn)品質(zhì)量好。

4、催化劑的活性、穩(wěn)定性好,第一周期使用壽命大于36-48個月,可再生使用,總壽命大于108個月。

生產(chǎn)工藝:

FHC技術(shù)采用一段串聯(lián)加工流程,加氫處理反應(yīng)器選用加氫脫氮性能強的預(yù)處理催化劑,加氫裂化反應(yīng)器選用開環(huán)能力強的加氫裂化催化劑。原料油與氫氣首先進入加氫處理反應(yīng)器,發(fā)生脫硫、脫氮和芳烴飽和等反應(yīng),然后進入裂化反應(yīng)器,發(fā)生加氫裂化反應(yīng),得到各種優(yōu)質(zhì)產(chǎn)品。該技術(shù)包括單程一次通過、全循環(huán)和部分循環(huán)三種操作流程。

FDC

技術(shù)全稱:單段兩劑多產(chǎn)中間餾分油加氫裂化技術(shù)

目標(biāo)產(chǎn)品:優(yōu)質(zhì)航煤、優(yōu)質(zhì)柴油、高芳潛石腦油和低凝潤滑油基礎(chǔ)油

技術(shù)特點:

1、可以優(yōu)化兩種主催化劑的裝填比例,使加氫裂化裝置的反應(yīng)溫度、主要產(chǎn)品質(zhì)量和催化劑總費用之間得到合理優(yōu)化。

2、原料油適應(yīng)性強。

3、該技術(shù)包括一次通過、加氫裂化尾油部分循環(huán)或全循環(huán)等三種操作模式,生產(chǎn)方案靈活、操作彈性大。

4、液體產(chǎn)品收率高、中間餾分油收率高、產(chǎn)品質(zhì)量好,可以生產(chǎn)優(yōu)質(zhì)航煤、優(yōu)質(zhì)柴油、高芳潛石腦油和低凝潤滑油基礎(chǔ)油;催化劑活性、穩(wěn)定性好,第一周期使用壽命大于24-36個月,可再生使用,總壽命大于72個月。

生產(chǎn)工藝:

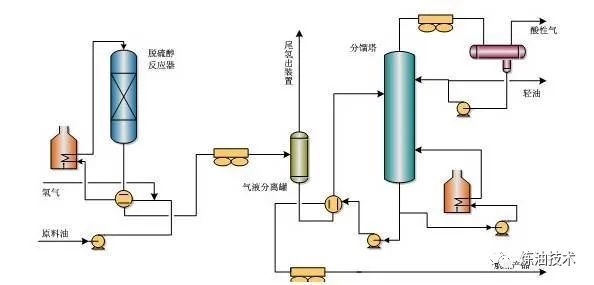

FDC技術(shù)是針對多產(chǎn)清潔柴油需要而開發(fā)的一種加氫裂化新技術(shù)。該技術(shù)采用單個反應(yīng)器,裝填加氫處理和加氫裂化兩種主催化劑。原料油與氫氣首先與反應(yīng)器中的加氫預(yù)處理催化劑接觸,發(fā)生加氫脫硫、加氫脫氮、烯烴和芳烴加氫飽和反應(yīng),再與加氫裂化催化劑接觸,發(fā)生加氫裂化反應(yīng),反應(yīng)產(chǎn)物經(jīng)分餾得到各種優(yōu)質(zhì)產(chǎn)品。

RMC

技術(shù)全稱:中壓加氫裂化技術(shù)

目標(biāo)產(chǎn)品:優(yōu)質(zhì)的石腦油、柴油和尾油

技術(shù)特點:

1、用來轉(zhuǎn)化重質(zhì)蠟油原料。

2、采用單段串聯(lián),一次通過工藝流程,可在相對較低的氫分壓下操作,與常規(guī)高壓加氫裂化相比,投資及操作成本較低。

3、加氫處理催化劑具有高脫氮活性和芳烴飽和性能,不但活性高,且具有好的抗氮性能和裂化選擇性。

4、具有良好的原料適應(yīng)性。

5、產(chǎn)品性質(zhì)優(yōu)良,石腦油芳烴潛含量高,是優(yōu)質(zhì)重整裝置原料,柴油硫含量低、十六烷值高,可作清潔柴油組分。

6、產(chǎn)品尾油富含鏈烷烴,可作乙烯原料。

7、產(chǎn)品方案靈活,通過調(diào)整工藝條件和分餾方案,可大幅度改變產(chǎn)品分布。

生產(chǎn)工藝:

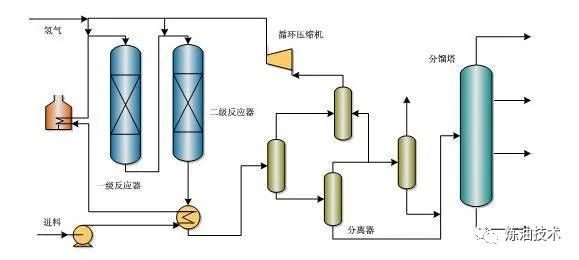

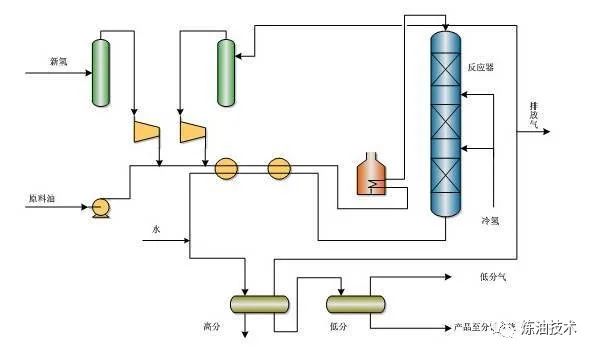

工藝流程主要包括反應(yīng)和分餾兩部分。減壓蠟油原料經(jīng)加熱后進入第一反應(yīng)器,發(fā)生加氫脫硫、脫氮、芳烴飽和等反應(yīng),之后一反流出物直接進入第二反應(yīng)器,進一步發(fā)生脫硫、脫氮、芳烴飽和反應(yīng),以及開環(huán)、裂化及異構(gòu)化反應(yīng)。反應(yīng)產(chǎn)物經(jīng)氣液分離,分出富氫氣體,液體產(chǎn)物再經(jīng)分餾,得到不同產(chǎn)品。

催化裂化(FCC) MGG/ARGG

技術(shù)全稱:多產(chǎn)液化氣及高辛烷值汽油催化裂化技術(shù)

目標(biāo)產(chǎn)品:辛烷值高的優(yōu)質(zhì)抗爆性汽油,兼產(chǎn)含有較多烯烴的液化石油氣。

技術(shù)特點:

1、原料廣泛,可以加工常規(guī)FCC的各種重質(zhì)原料。

2、 油氣兼顧。產(chǎn)物分布和產(chǎn)品性質(zhì)兼有催化裂化正常裂化區(qū)(低干氣和焦炭產(chǎn)率,汽油安定性好)與過裂化區(qū)(高液化氣產(chǎn)率,液化氣的高烯烴度和高辛烷值汽油)的共同優(yōu)點。汽油RONC(辛烷值,抗爆指標(biāo)) 92-94,誘導(dǎo)期500-1000分鐘。

3、采用活性高、水熱穩(wěn)定性好、重油轉(zhuǎn)化能力突出、抗重金屬污染強、烯烴選擇性好的RMG、RAG系列催化劑。

4、 該技術(shù)可在已有催化裂化裝置上,利用提升管反應(yīng)器來實施。

5、 可改變工藝條件和操作方式,靈活調(diào)整產(chǎn)品結(jié)構(gòu)。

6、ARGG工藝是在MGG工藝的基礎(chǔ)上發(fā)展而來的。

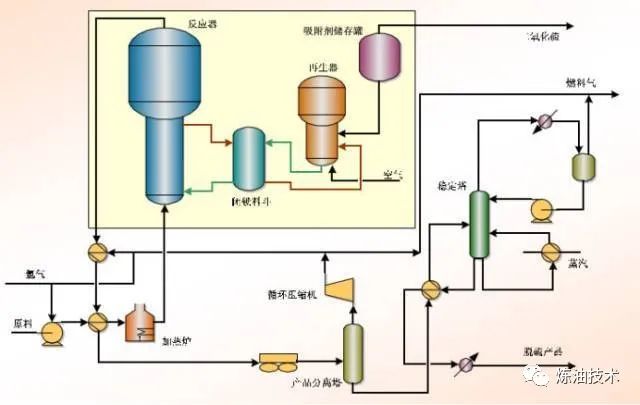

生產(chǎn)工藝:其工藝流程與常規(guī)FCC工藝基本相似,原料油經(jīng)蒸汽霧化后送入提升管反應(yīng)器,與熱的再生催化劑接觸,發(fā)生催化裂解反應(yīng)。反應(yīng)產(chǎn)物經(jīng)分餾/吸收,實現(xiàn)分離/回收。待催化劑汽提后,將沉積的焦炭送入再生器中,用空氣燒焦再生。熱的再生催化劑以適宜的循環(huán)速率返回反應(yīng)器循環(huán)使用,并提供反應(yīng)所需熱量,實現(xiàn)反應(yīng)-再生系統(tǒng)熱平衡操作。

MG

技術(shù)全稱:多產(chǎn)液化氣及柴油催化裂化技術(shù)

技術(shù)特點:

1、使用分段進料,選擇性裂化技術(shù)和控制汽油裂化技術(shù),在提升管反應(yīng)器中形成多個反應(yīng)刻度不同的區(qū)域。原料可按輕重、裂化性能和反應(yīng)深度的不同,在不同區(qū)域進行反應(yīng)。

2、可多產(chǎn)液化氣、丙烯和柴油,降低催化汽油的烯烴和硫含量,提高辛烷值。

3、具有高度的操作靈活性和產(chǎn)品靈活性,可選擇不同生產(chǎn)方案,靈活調(diào)整產(chǎn)品結(jié)構(gòu),且調(diào)整時間短,一般在8-24小時內(nèi)產(chǎn)品收率即有很大變化。

4、該技術(shù)可在稍加改造后的催化裂化裝置上實施。

生產(chǎn)工藝:自再生器來的高溫再生催化劑進入提升管反應(yīng)器底部,用預(yù)提升介質(zhì)提升,并與汽油噴嘴噴出的汽油接觸反應(yīng)。反應(yīng)后的油氣和催化劑進入重質(zhì)油反應(yīng)區(qū),與餾分重、難裂化的重質(zhì)油接觸反應(yīng)。反應(yīng)后的油氣和催化劑進入輕質(zhì)油反應(yīng)區(qū),與餾分輕、易裂化的輕質(zhì)油接觸反應(yīng)。反應(yīng)后的油氣和催化劑進入反應(yīng)深度控制區(qū),通過注入污水或粗汽油等介質(zhì)控制整個提升管反應(yīng)器的轉(zhuǎn)化深度。反應(yīng)產(chǎn)物經(jīng)分餾/吸收系統(tǒng),實現(xiàn)分離/回收。具有與ARGG相同的反應(yīng)-再生系統(tǒng)熱平衡。

MIP

技術(shù)全稱:多產(chǎn)異構(gòu)烷烴催化裂化技術(shù)

技術(shù)特點:

1、采用串聯(lián)提升管反應(yīng)器系統(tǒng),該系統(tǒng)包含裂化和轉(zhuǎn)化(異構(gòu)化,氫轉(zhuǎn)移,烷基化)兩個反應(yīng)區(qū)。

2、用相對較低反應(yīng)溫度/較長反應(yīng)時間的反應(yīng)模式,替代常規(guī)FCC高溫/短反應(yīng)時間的操作模式。

3、增加輕質(zhì)產(chǎn)品中的異構(gòu)烷烴含量,降低汽油中的烯烴含量至35v%以下。

生產(chǎn)工藝:其工藝流程與常規(guī)FCC基本相似。

MIO

技術(shù)全稱:多產(chǎn)異構(gòu)烯烴催化裂化技術(shù)

目標(biāo)產(chǎn)品:異構(gòu)烯烴(異丁烯、異戊烯)和高辛烷值汽油

技術(shù)特點:

1、使用配套的、有專利權(quán)的催化劑RFC和特定的工藝條件。

2、RON為93的汽油產(chǎn)率可達到40.8 wt%,穩(wěn)定性好。

3、所產(chǎn)柴油經(jīng)加氫后可作柴油組分。

4、裝置能耗比常規(guī)FCC略高。

VRFCC

技術(shù)全稱:石蠟基減壓渣油的催化裂化技術(shù)

技術(shù)特點:

1、采用的DVR催化劑含有特定大孔的基質(zhì)以及特定孔梯度和酸梯度的復(fù)合分子篩組元,這種結(jié)構(gòu)和組成是針對渣油大分子的擴散-傳質(zhì)而專門設(shè)計的,與“高溫瞬時熱擊”裂化反應(yīng)方式相結(jié)合,可以強化重油轉(zhuǎn)化、降低膠質(zhì)和芳烴生焦率。

2、采用結(jié)構(gòu)獨特的抗滑落提升管反應(yīng)器,可降低生焦率、避免噴嘴區(qū)、沉降器和油氣管線結(jié)焦。提升管直徑沿高度有特定變化,可避免催化劑滑落和二次反應(yīng)。

3、采用多點進料技術(shù),并采用混合溫度控制技術(shù)和急冷技術(shù),可獲得適宜的反應(yīng)溫度。

4、應(yīng)用單段逆流的富氧再生技術(shù),可有效地利用現(xiàn)有設(shè)備、避免主體設(shè)備的改動、彌補燒焦空氣的不足。該技術(shù)使高碳含量的催化劑首先與低氧含量的主風(fēng)接觸,有效地避免了催化劑過熱、減少催化劑失活。

5、特殊設(shè)計的氧氣混合器可以控制主風(fēng)中的氧含量在適宜的范圍內(nèi)。

6、為了避免油氣在沉降器中停留時間過長而加劇非選擇性的熱裂化反應(yīng)、緩解沉降系統(tǒng)結(jié)焦、提高產(chǎn)品質(zhì)量,在提升管出口采用了全封閉的旋流快分系統(tǒng)(VQS)。VQS的優(yōu)點包括:氣固分離效率高,從快分頭到旋分器的停留時間短,系統(tǒng)具有極高的操作彈性和靈活性,并可以在壓力波動下運行。此系統(tǒng)不僅能有效地分離催化劑和油氣,而且還能最大限度防止油氣進入沉降器,避免過熱和二次反應(yīng),降低干氣和焦炭產(chǎn)率,提高輕質(zhì)油收率。

7、使用了超細高效霧化噴嘴,可以得到更小的油滴直徑,實現(xiàn)原料的良好氣化和反應(yīng),有利于催化劑傳熱,降低焦炭產(chǎn)率和提高輕質(zhì)油收率。

8、采用帶噴嘴的高效汽提擋板的多段高效汽提技術(shù),強化汽提效果,汽提效率可接近100% 。同時改進了汽提段催化劑的停留時間分布,可減少催化劑的死區(qū)和高滑動區(qū),使汽提段內(nèi)的氣固接觸處在最佳狀態(tài),焦炭中的氫含量明顯降低,大大降低汽提蒸汽用量。

DCC

技術(shù)全稱:深度催化裂化技術(shù)

目標(biāo)產(chǎn)品:丙烯、異構(gòu)烯烴

技術(shù)特點:

1、裝置的反應(yīng)系統(tǒng)有提升管加流化床(DCC-I型,最大量丙烯操作模式)或提升管(DCC-Ⅱ,最大量異構(gòu)烯烴操作模式)兩種型式,可以加工多種重質(zhì)原料,并特別適宜加工石蠟基原料,丙烯產(chǎn)率可達20 wt%。

2、所產(chǎn)汽油可作高辛烷值汽油組分,中餾分油可作燃料油組分。

3、使用配套的、有專利權(quán)的催化劑,反應(yīng)溫度高于常規(guī)FCC,但遠低于蒸汽裂解。

4、操作靈活,可通過改變操作參數(shù)轉(zhuǎn)變DCC運行模式。

5、該工藝過程雖有大量氣體產(chǎn)物,但仍可采用分餾/吸收系統(tǒng),實現(xiàn)產(chǎn)品的分離,回收,而不需用蒸汽裂解制乙烯工藝中所使用的深冷分離。

6、烯烴產(chǎn)品中的雜質(zhì)含量低,不需要加氫精制。

生產(chǎn)工藝:突破了常規(guī)催化裂化(FCC)的工藝限制,丙烯產(chǎn)率為常規(guī)FCC的3-5倍。其工藝流程與FCC基本相似,包括反應(yīng)-再生系統(tǒng)、分餾系統(tǒng)以及吸收穩(wěn)定系統(tǒng)。原料油經(jīng)蒸汽霧化后送入提升管加流化床(DCC-I型)或提升管(DCC-Ⅱ)反應(yīng)器中,與熱的再生催化劑接觸,發(fā)生催化裂解反應(yīng)。反應(yīng)產(chǎn)物經(jīng)分餾/吸收系統(tǒng),實現(xiàn)分離、回收。沉積了焦炭的待生催化劑經(jīng)蒸汽汽提后送入再生器中,用空氣燒焦再生。熱的再生催化劑以適宜的循環(huán)速率返回反應(yīng)器循環(huán)使用,并提供反應(yīng)所需熱量,實現(xiàn)反應(yīng)-再生系統(tǒng)熱平衡操作。

CGP

技術(shù)全稱:生產(chǎn)清潔汽油并多產(chǎn)丙烯催化裂化技術(shù)

目標(biāo)產(chǎn)品:產(chǎn)烯烴含量小于20v%的高辛烷值汽油,以及化工原料丙烯

技術(shù)特點:

1、原料包括減壓瓦斯油(VGO)、減壓渣油(VTB)、脫瀝青油(DAO)等。

2、采用含有兩個不同反應(yīng)區(qū)的串聯(lián)變徑提升管反應(yīng)器系統(tǒng)。第一反應(yīng)區(qū)的作用主要是強化單分子反應(yīng),有利于原料大分子烷烴發(fā)生單分子裂化。第二反應(yīng)區(qū)的作用主要是強化原料大分子烷烴的雙分子反應(yīng),在雙分子裂化反應(yīng)和雙分子氫轉(zhuǎn)移反應(yīng)的協(xié)同作用下,汽油中的烯烴轉(zhuǎn)化為異構(gòu)烷烴和丙烯,從而顯著降低汽油中的烯烴含量。

3、采用一種梯度酸強度和梯度孔分布的多功能催化劑。該催化劑中的一種活性組元具有比常規(guī)活性組元更強的酸強度,并有專門設(shè)計的適宜孔徑。同時該催化劑采用了新型基質(zhì)和功能組分優(yōu)化集合技術(shù),使其酸強度、酸量和容炭能力等適應(yīng)單分子和雙分子反應(yīng)的需要。

4、在第一反應(yīng)區(qū)底部采用新型預(yù)提升結(jié)構(gòu),可改善催化劑與原料油接觸前的流動狀態(tài),實現(xiàn)更均勻接觸,從而減少熱裂化副反應(yīng),強化單分子裂化反應(yīng)。在第一反應(yīng)區(qū)和第二反應(yīng)區(qū)之間采用具有專利權(quán)的異型低壓分布板,以提高第二反應(yīng)區(qū)的催化劑藏量和催化劑濃度,從而強化雙分子反應(yīng)。

5、采用具有新型結(jié)構(gòu)的高效汽提段,可顯著提高汽提段催化劑密度,從而提高汽提效果,有利于第二反應(yīng)區(qū)的雙分子反應(yīng)。

生產(chǎn)工藝:熱原料油與熱再生催化劑在提升管底部接觸,然后進入第一反應(yīng)區(qū),在高溫下油劑實現(xiàn)短時間接觸并反應(yīng)后,進入第二反應(yīng)區(qū),在較低溫度、較長油氣停留時間和較低重時空速下油氣繼續(xù)反應(yīng),反應(yīng)后的物流進入粗旋,分離油氣和催化劑,油氣進入后部分離系統(tǒng)。待生催化劑經(jīng)汽提后,部分補回第二反應(yīng)區(qū)、部分進行再生,再生后的催化劑返回提升管底部。

FDFCC-Ⅲ

技術(shù)全稱:靈活多效催化裂化工藝技術(shù)

目標(biāo)產(chǎn)品:清潔汽油燃料

技術(shù)特點:

1、原料適應(yīng)性強,產(chǎn)品結(jié)構(gòu)調(diào)整靈活,高附加值產(chǎn)品產(chǎn)率高,汽油產(chǎn)品質(zhì)量好,SOX排放低。

2、催化汽油烯烴含量可降至18%以下。

3、催化汽油S含量降低45%以上,RON和MON分別提高2個單位以上。

4、煙氣中SOX排放量降低50%以上。

5、烯產(chǎn)率可達到10%(w)以上,同時干氣產(chǎn)率在3.0%(w)左右,液化氣中丙烯含量在37%(w)以上。

生產(chǎn)工藝:該技術(shù)突破傳統(tǒng)催化裂化工藝,將單提升管改為雙提升管,并通過增加汽油沉降器和副分餾塔等設(shè)備,將汽油待生催化劑引入原料油提升管催化劑預(yù)提升混合器,實現(xiàn)“低溫接觸、大劑油比”的高效催化,從而大幅度降低汽油硫含量和烯烴含量,提高汽油辛烷值,同時增產(chǎn)丙烯、液化氣等附加值較高的產(chǎn)品,有利于生產(chǎn)組織和產(chǎn)品結(jié)構(gòu)的調(diào)整優(yōu)化。

催化精制 RHSS

技術(shù)全稱:低壓航煤加氫技術(shù)

技術(shù)特點:

1、加工各種直餾航煤餾分,使其深度脫除硫醇、降低酸值、改善顏色和氣味,所得產(chǎn)品符合噴氣燃料規(guī)格。

2、采用配套的脫硫醇催化劑,工藝條件緩和,氫耗低。

3、可有效地脫降硫醇、降低酸值、改善顏色和氣味,而所得產(chǎn)品油基本保持了原料油原有的性能優(yōu)點,符合噴氣燃料規(guī)格。

4、 催化劑活性高、穩(wěn)定性好,第一周期使用壽命大于36個月,可再生使用,總壽命大于108個月。

生產(chǎn)工藝:

該技術(shù)的工藝流程包括反應(yīng)和汽提兩部分。原料油經(jīng)換熱、加熱后,進入固定床反應(yīng)器,發(fā)生加氫脫硫醇、脫酸及脫色等反應(yīng),反應(yīng)產(chǎn)物經(jīng)分出氣體產(chǎn)物后,液體產(chǎn)物經(jīng)汽提,得到合格噴氣燃料。

UDS

技術(shù)全稱:柴油超深度加氫脫硫技術(shù)

技術(shù)特點:

1、柴油超深度加氫脫硫技術(shù)用于加工各種柴油餾分原料,包括直餾柴油、催化柴油以及焦化柴油等,目標(biāo)產(chǎn)品為硫含量極低的清潔柴油組分。

2、使用有專利權(quán)的催化劑,該催化劑的加氫脫硫和脫氮活性很高,選擇性好,可在較高空速、較低溫度下操作,氣體產(chǎn)率低,柴油收率高。

3、當(dāng)原料柴油硫含量1.0 wt%-2.0 wt%時,產(chǎn)品柴油的硫含量小于50 μg/g或小于10 μg/g,十六烷值較原料高3-8個單位。

4、裝置投資和操作費用低,單位產(chǎn)品的公用工程消耗、原料消耗與常規(guī)柴油加氫處理裝置相當(dāng)。

生產(chǎn)工藝:

該技術(shù)的工藝流程包括反應(yīng)和分餾兩部分。原料油經(jīng)換熱、加熱后,進入固定床反應(yīng)器中,發(fā)生加氫脫硫、脫氮及烯烴飽和反應(yīng),反應(yīng)產(chǎn)物經(jīng)分出氣體產(chǎn)物后,液體產(chǎn)物經(jīng)分餾,可得清潔柴油組分。

LCO

技術(shù)全稱:最大限度提高柴油十六烷值技術(shù)

技術(shù)特點:

1、采用專用催化劑和單段一次通過工藝流程,使劣質(zhì)柴油發(fā)生深度加氫脫硫、脫氮、芳烴飽和以及選擇性開環(huán)等反應(yīng),從而達到降低密度、提高十六烷值,并保持高柴油收率的目標(biāo)。

2、可深度加氫脫硫、脫氮、顯著提高柴油十六烷值,柴油收率高,對原料的適應(yīng)性強,適用于加工催化柴油及催柴與直柴混合油。

3、加氫處理和加氫裂化催化劑可以裝在同一反應(yīng)器內(nèi),也可以分別裝在兩個串聯(lián)的反應(yīng)器內(nèi),非常靈活。

4、催化劑的活性高、穩(wěn)定性好。第一運轉(zhuǎn)周期壽命大于24個月,可再生使用,總壽命大于72個月。

生產(chǎn)工藝:

該技術(shù)的工藝流程主要包括反應(yīng)和分餾兩部分。原料油經(jīng)換熱、加熱后,進入加氫處理反應(yīng)器(段)中,發(fā)生加氫脫硫、脫氮及烯烴飽和反應(yīng),然后進入裝有專用加氫改質(zhì)催化劑的反應(yīng)器(段),發(fā)生二環(huán)及以上芳烴的加氫開環(huán)反應(yīng),反應(yīng)產(chǎn)物經(jīng)分餾系統(tǒng)切割為石腦油和柴油產(chǎn)品。

FHI

技術(shù)全稱:柴油加氫改質(zhì)異構(gòu)降凝技術(shù)

技術(shù)特點:

1、原料是各種柴油餾分。

2、在FHI工藝過程中除了發(fā)生深度加氫脫硫、脫氮、脫芳和選擇性開環(huán)等反應(yīng)外,還發(fā)生正構(gòu)烷烴等高凝點組分的異構(gòu)化反應(yīng),以及較重餾分的加氫裂化反應(yīng),因而可顯著降低柴油產(chǎn)品的硫、氮和芳烴(尤其是多環(huán)芳烴)含量,大幅度降低凝固點,降低密度和95%餾出溫度(T95),提高十六烷值。

3、采用單個反應(yīng)器或兩個反應(yīng)器直接串聯(lián)的一次通過工藝流程。

4、所用的加氫處理催化劑具有高的脫氮、脫芳烴活性,所用的加氫裂化催化劑具有高的正構(gòu)烷烴異構(gòu)化性能及環(huán)烷烴選擇開環(huán)性能。兩種催化劑的穩(wěn)定性都很好,第一運轉(zhuǎn)周期不小于36個月,可再生使用,總壽命不小于108個月。

生產(chǎn)工藝:

該技術(shù)的工藝流程主要包括反應(yīng)和分餾兩部分。原料和氫氣受熱后進入第一反應(yīng)器(段),主要發(fā)生加氫脫硫、脫氮、芳烴飽和等反應(yīng)。一反流出物直接進入第二反應(yīng)器(段),主要發(fā)生正構(gòu)烷烴異構(gòu)化、環(huán)烷烴開環(huán)等反應(yīng)。反應(yīng)產(chǎn)物經(jīng)分出氣體產(chǎn)物后,液體產(chǎn)物再經(jīng)分餾,得到不同產(chǎn)品(主要是優(yōu)質(zhì)低凝柴油)。

MHUG

技術(shù)全稱:中壓加氫改質(zhì)技術(shù)

目標(biāo)產(chǎn)品:清潔柴油組分、低雜質(zhì)高芳潛石腦油和優(yōu)質(zhì)尾油。

技術(shù)特點:

1、中壓加氫改質(zhì)技術(shù)(MHUG)的原料是劣質(zhì)柴油,特別是重油催化裂化(RFCC)柴油,或劣質(zhì)柴油摻入輕蠟油的混合油。

2、操作壓力相對較低,化學(xué)氫耗低,裝置投資、操作費用和能耗相對較低。

3、在工藝流程上,可采用一段串聯(lián)一次通過方式或采用尾油循環(huán)方式,生產(chǎn)方案靈活、操作彈性大,用戶可以根據(jù)需要選擇最大量生產(chǎn)重整料、最大量生產(chǎn)柴油、最大量生產(chǎn)尾油以及兼產(chǎn)航煤等不同的方案。

4、采用具有專利權(quán)的加氫處理催化劑和加氫裂化催化劑復(fù)合體系,催化劑的活性高、穩(wěn)定性好,第一周期使用壽命大于24-36個月,可再生使用,總壽命大于72個月。

生產(chǎn)工藝:

中壓加氫改質(zhì)技術(shù)(MHUG)的原料是劣質(zhì)柴油,特別是重油催化裂化(RFCC)柴油,或劣質(zhì)柴油摻入輕蠟油的混合油,產(chǎn)品是清潔柴油組分、低雜質(zhì)高芳潛石腦油和優(yōu)質(zhì)尾油。該技術(shù)的工藝流程主要包括反應(yīng)和分餾部分。原料經(jīng)加熱后,先進入加氫處理反應(yīng)器(段)發(fā)生加氫脫硫、加氫脫氮、烯烴及芳烴加氫飽和等反應(yīng),而后進入加氫裂化反應(yīng)器(段)發(fā)生加氫改質(zhì)反應(yīng)。反應(yīng)產(chǎn)物經(jīng)分出氣體后,液體產(chǎn)物再經(jīng)分餾,得到不同產(chǎn)品。所得產(chǎn)品柴油的硫含量低、十六烷值高,所得石腦油可作催化重整原料,所得尾油的BMCI值低,可作為乙烯原料。

高空速重整原料預(yù)加氫技術(shù)

技術(shù)目標(biāo):在高空速及其他較緩和的工藝條件下,成功地加工高雜質(zhì)含量的原料,并實現(xiàn)長周期運行。

技術(shù)特點:

1、用于深度脫除原料石腦油中的硫、氮,氧、氯化物和烯烴等雜質(zhì)。在反應(yīng)過程中,S、N、O、Cl分別被轉(zhuǎn)化為H2S、NH3、H2O、HCl等氣體產(chǎn)物,而被脫除。烯烴則被加氫飽和為相應(yīng)的烷烴,留在生成油中。

2、使用配套的、有專利權(quán)的催化劑,其活性高、穩(wěn)定性好,第一周期運行時間超過48個月,可再生使用,總壽命超過108個月。

3、可加工高硫(達2500 wppm)、高氮含量的直餾石腦油或摻入二次加工石腦油的混合料,產(chǎn)品石腦油的S、N含量均低于0.5 wppm。

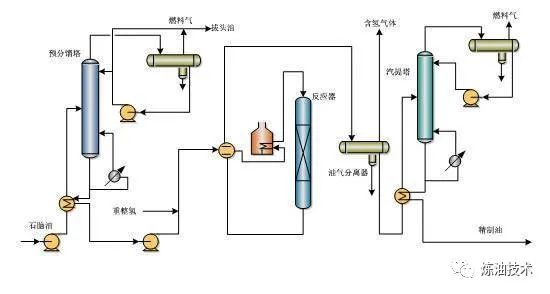

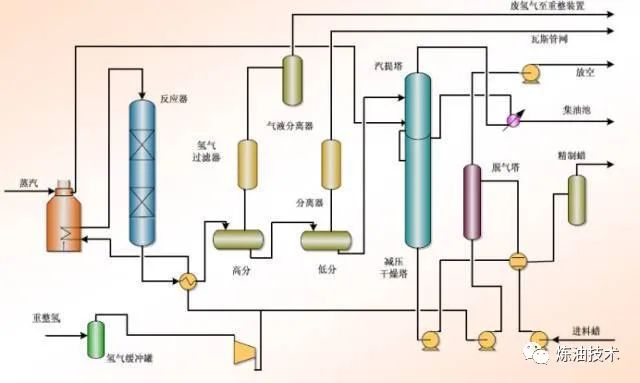

生產(chǎn)工藝:

該技術(shù)的工藝流程包括預(yù)分餾、反應(yīng)和汽提三部分。原料油經(jīng)預(yù)分餾除去較輕組分后,經(jīng)加熱,進入固定床反應(yīng)器,發(fā)生加氫脫硫、脫氮等反應(yīng)。反應(yīng)產(chǎn)物分出氣體后,液體產(chǎn)物經(jīng)汽提,得到精制石腦油。

催化裂化汽油選擇性加氫脫硫技術(shù)

技術(shù)目標(biāo):選擇性地脫除原料中的硫,而盡量避免汽油中的烯烴飽和,減少辛烷值損失,產(chǎn)品是低硫清潔汽油。

技術(shù)特點:

1、該技術(shù)用于加工高硫高烯烴含量的催化裂化(FCC)汽油。該技術(shù)的總脫硫率為85-90%,產(chǎn)品汽油硫含量小于50-300 wppm,RON損失不大于2個單位,產(chǎn)品汽油收率接近100 wt%。

2、對原料的適應(yīng)性強,可加工硫含量100-2000 wppm、烯烴含量15-50 v%的催化裂化汽油原料。

3、在FCC汽油重餾分的加氫脫硫中,采用專有的、脫硫選擇性優(yōu)異的催化劑,操作費用低。

生產(chǎn)工藝:

根據(jù)產(chǎn)品目標(biāo)和原料性質(zhì)的不同,將催化裂化汽油分餾為所需的輕、重兩個餾分;輕餾分(LCN)采用常規(guī)的堿抽提精制脫除硫醇;重餾分(HCN)進行選擇性加氫脫硫,此時要求烯烴加氫飽和盡量少,辛烷值損失達最小;脫硫后的重餾分與抽提硫醇后的輕汽油混合得產(chǎn)品汽油,或脫硫后的HCN與未經(jīng)處理的LCN混合,再經(jīng)脫硫醇而得到產(chǎn)品汽油。

焦化石腦油加氫技術(shù)

技術(shù)特點:

1、焦化石腦油加氫技術(shù)用于脫除原料油中的硫、氮、氧化合物、烯烴和二烯烴、極少量污染金屬和細小固體顆粒物等雜質(zhì)。

2、所得產(chǎn)品石腦油可作重整預(yù)加氫、化肥或乙烯原料。

3、采用高性能的組合催化劑體系及多種措施,可確保裝置長周期運轉(zhuǎn)。

4、催化劑的活性高、穩(wěn)定性好,第一運轉(zhuǎn)周期壽命不小于24個月,可再生使用,總壽命不小于72個月。

生產(chǎn)工藝:

該加氫技術(shù)的工藝流程包括反應(yīng)和汽提兩部分。原料油(焦化石腦油)經(jīng)換熱、加熱后,進入固定床反應(yīng)器,發(fā)生脫除雜質(zhì)的各種反應(yīng),反應(yīng)產(chǎn)物經(jīng)分出氣體后,液體產(chǎn)物經(jīng)汽提塔汽提,得到產(chǎn)品石腦油。

焦化全餾分油加氫處理工藝技術(shù)

技術(shù)特點:

1、焦化全餾分油加氫處理技術(shù)用于脫除原料油中的硫、氮、氧化合物、烯烴和二烯烴、極少量污染金屬和細小固體顆粒物等雜質(zhì)。

2、所得產(chǎn)品石腦油可作蒸汽裂解制乙烯的原料,柴油作為低硫柴油調(diào)和組分,蠟油作為加氫裂化或催化裂化原料。

3、以焦化生成油全餾分(包括石腦油、柴油和蠟油)為加氫裝置進料,可避免焦化生成油分餾過程,從而降低生產(chǎn)成本。

4、加氫產(chǎn)品質(zhì)量優(yōu),石腦油可作乙烯原料,柴油可作低硫柴油調(diào)和組分,蠟油可作加氫裂化或催化裂化原料。

5、使用有專利權(quán)的催化劑FH-98或RS-1000(組成為W-Mo-Ni/Al2O3),其活性高、穩(wěn)定性好,第一運轉(zhuǎn)周期壽命不小于36個月,可再生使用,總壽命不小于108個月。

生產(chǎn)工藝:

該技術(shù)的工藝流程包括反應(yīng)和分餾兩部分。原料油(焦化全餾分油)經(jīng)換熱、加熱后,進入固定床反應(yīng)器中,發(fā)生加氫脫除雜質(zhì)的各種反應(yīng),反應(yīng)產(chǎn)物經(jīng)分出氣體產(chǎn)物后,液體產(chǎn)物經(jīng)汽提、分餾,得到產(chǎn)品石腦油、柴油和蠟油。

催化原料加氫預(yù)處理技術(shù)

技術(shù)特點:

1、原料包括減壓瓦斯油(VGO)、焦化瓦斯油(CGO)、脫瀝青油(DAO)等。其主要產(chǎn)物(加氫VGO)作為催化裂化(FCC)原料。

2、顯著降低原料的硫、氮含量,改善所得產(chǎn)品作為FCC原料時的可裂化性,降低FCC產(chǎn)品尤其是FCC汽油產(chǎn)品的硫含量。

3、確保預(yù)加氫裝置長周期運行。針對原料油殘?zhí)俊⒔饘俸蜑r青質(zhì)含量的不同,采用特定的保護劑/脫金屬脫硫劑/加氫處理催化劑級配組合方案,同時所采用的有專利權(quán)的主體催化劑具有很高的HDS、HDN、HDA活性,因而既可達到很高的脫硫率,又可確保長周期運行。

4、針對不同原料和產(chǎn)品方案,采用優(yōu)化的工藝參數(shù),使加氫處理/FCC聯(lián)合裝置的效益最大化。

5、原料油適應(yīng)性強,可加工各種劣質(zhì)蠟油原料如高硫VGO、深拔重質(zhì)VGO以及CGO和DAO等。

生產(chǎn)工藝:

該技術(shù)的工藝流程主要包括反應(yīng)和分餾兩部分。原料和氫氣受熱后進入固定床反應(yīng)器,發(fā)生加氫脫硫(HDS)、加氫脫氮(HDN)、芳烴飽和(HDA)等反應(yīng)。反應(yīng)產(chǎn)物經(jīng)氣/液分離系統(tǒng),分出氣體產(chǎn)物后,液體產(chǎn)物再經(jīng)分餾,得到不同產(chǎn)品。

渣油固定床加氫處理技術(shù)

目標(biāo)產(chǎn)品:雜質(zhì)含量顯著降低的加氫渣油,可作催化裂化(FCC)原料

技術(shù)特點:

1、原料是含硫或高硫原油的減壓渣油(VR)或常壓渣油(AR)。

2、采用專有的復(fù)合催化劑體系及級配技術(shù)裝填,裝置運行周期可達2年。

3、原料油適應(yīng)性廣,可加工金屬(Ni+V)含量小于150 wppm,殘?zhí)浚–CR)含量小于20 wt%的各種含硫原油和高硫原油的減壓渣油或常壓渣油,所得加氫渣油可作FCC裝置進料,從而實現(xiàn)與FCC裝置的組合。

4、所得柴油硫含量低,凝固點低,十六烷值高。

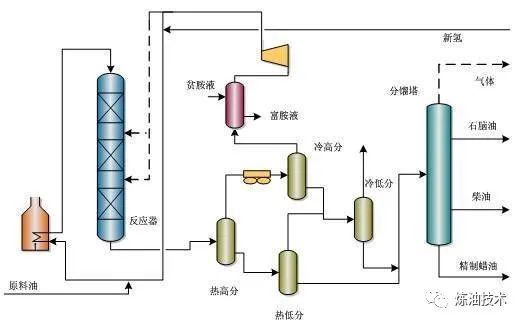

生產(chǎn)工藝:

工藝流程主要包括反應(yīng)和分餾兩部分。原料油與氫混合物受熱后,依次進入串連的多個固定床加氫反應(yīng)器,后置反應(yīng)器的溫度用加入的冷氫控制。反應(yīng)產(chǎn)物經(jīng)氣/液分離系統(tǒng)分出氣體產(chǎn)物后,液體產(chǎn)物再經(jīng)分餾得到不同產(chǎn)品,如石腦油、柴油和FCC原料(分餾塔底油)。反應(yīng)器系列可以是2-3個,這要根據(jù)裝置的能力確定。每個反應(yīng)器系列可設(shè)置2-5臺反應(yīng)器。各個反應(yīng)器系列可獨立運行。進料泵、氣/液分離和分餾系統(tǒng)為各系列共用設(shè)施。

石蠟及微晶蠟加氫處理技術(shù)

技術(shù)特點:

1、以石蠟及微晶蠟為原料,經(jīng)加氫處理脫除硫、氮及稠環(huán)芳烴等雜質(zhì)后,所得產(chǎn)品蠟的顏色、氣味、安定性、紫外吸收度均有顯著改善,可滿足食品蠟、食品包裝蠟或高品質(zhì)地蠟等的規(guī)格要求。

2、使用加氫活性高、酸性低的專用催化劑。采用兩個反應(yīng)器串聯(lián)操作,反應(yīng)器之間設(shè)換熱器及短路副線。原料為石蠟時第一反應(yīng)器的流出物料不經(jīng)過換熱器,當(dāng)原料為微晶蠟時,一反流出物則須通過換熱器,從而擴大了裝置對不同原料的適應(yīng)性。

3、產(chǎn)品蠟的顏色、氣味、安定性得到改善,而含油量不升高。所得石蠟產(chǎn)品符合食品蠟規(guī)格。加氫處理過程中無輕組分生成,目標(biāo)產(chǎn)品收率大于99%。

生產(chǎn)工藝:

其工藝流程主要包括反應(yīng)和汽提/干燥兩部分。脫氣后的原料蠟與氫氣受熱后進入反應(yīng)器,發(fā)生加氫脫硫、脫氮、脫稠環(huán)芳烴等反應(yīng)。反應(yīng)產(chǎn)物經(jīng)分出氣體產(chǎn)物后,液體產(chǎn)物經(jīng)氣提和干燥,得到產(chǎn)品蠟。

其他

延遲焦化技術(shù)

目標(biāo)產(chǎn)品:輕質(zhì)油品,并同時副產(chǎn)氣體和焦炭

技術(shù)特點:

1、延遲焦化是以劣質(zhì)原油渣油、瀝青和污油為原料。

2、可生產(chǎn)優(yōu)質(zhì)石油焦產(chǎn)品(針狀焦生產(chǎn)技術(shù))。

3、雙面輻射、多點注汽(或注水)、在線清焦、雙向燒焦等技術(shù),使焦化加熱爐的連續(xù)運行周期達3年,節(jié)能約5%。

4、焦炭塔的給汽、給水、冷焦、水力除焦及油氣預(yù)熱操作自動化和安全聯(lián)鎖設(shè)計技術(shù),不僅降低勞動強度,保證安全操作,而且縮短焦炭塔的生焦時間(16-18小時)。

5、焦炭塔頂?shù)淖⒓崩溆汀⒆⑾輨┖臀塾臀勰嗷責(zé)捈夹g(shù),提供合適的注入位置、注入量和相關(guān)的保護措施,防止焦炭塔起泡把焦粉帶入分餾塔。

6、焦炭塔在大吹汽和小給水時,油氣進入放空塔,該塔采用塔式油水分段吸收冷凝冷卻的密閉回收技術(shù),不僅回收污油污水,減少環(huán)境污染,而且還可提煉全廠的含水污油;焦炭塔的無堵焦閥油氣預(yù)熱工藝技術(shù),改變了焦炭塔的油氣預(yù)熱流程,使焦炭塔由于油氣預(yù)熱引起的變形得到改善,從而可縮短油氣的預(yù)熱時間。

7、焦炭塔設(shè)備改進(塔頂橢圓封頭代替球形封頭,增加焦炭塔的有效容積;裙座與殼體連接過渡段的鍛件結(jié)構(gòu)代替堆焊結(jié)構(gòu),延長其疲勞壽命;合金鋼和復(fù)合板代替碳鋼,提高其耐腐蝕強度)。

8、焦化分餾塔高效塔內(nèi)件,提高分離精度和操作彈性,減少焦粉攜帶。

9、焦化分餾塔循環(huán)油上循環(huán)洗滌和下噴淋洗滌技術(shù),減少蠟油等產(chǎn)品中焦粉的攜帶,改善下游加工裝置的原料狀況,同時可實現(xiàn)分餾塔的低循環(huán)比操作及循環(huán)比的靈活調(diào)節(jié)。

10、冷焦水和切焦水的分流密閉處理、循環(huán)使用技術(shù),減少環(huán)境污染,實現(xiàn)冷焦水的全部回用。

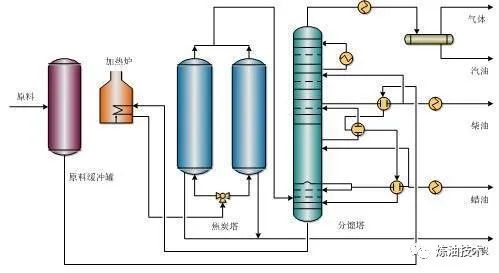

生產(chǎn)工藝:

裝置主要包括加熱部分、焦化塔,分餾及氣體回收部分。

碳三餾分液相選擇加氫除丙炔、丙二烯技術(shù)

技術(shù)特點:

1、碳三液相加氫技術(shù)包括工藝和催化劑,其中,工藝是中國石化北京化工研究院和美國Lummus公司共同開發(fā)的,BC-L-83催化劑是北京化工研究院開發(fā)的。該技術(shù)用于脫除乙烯生產(chǎn)裝置中碳三餾分中的丙炔和丙二烯(MAPD)。采用單段絕熱滴流床反應(yīng)器,工藝技術(shù)先進,與國外廣泛使用的雙段床液相加氫工藝相比,具有設(shè)備少,投資低,操作方便等優(yōu)點。

2、催化劑具有高活性、高選擇性和良好的穩(wěn)定性,聚合物生成量少、液體空速高、催化劑用量少、運行能耗低。該技術(shù)能有效將乙烯裝置碳三餾分中丙炔和丙二烯脫除至要求指標(biāo),并使產(chǎn)品丙烯收率略有提高。

3、該技術(shù)適用于各類乙烯裝置,可生產(chǎn)化學(xué)級或聚合級丙烯。

生產(chǎn)工藝:從脫丙烷塔頂采出的碳三餾分,經(jīng)配入適量氫氣后,從頂部進入碳三液相加氫反應(yīng)器,反應(yīng)器出口物料通過汽液平衡罐進行分離,一部分液相,根據(jù)工藝需要可返回到反應(yīng)器入口與新鮮碳三餾分混合,起到稀釋新鮮碳三原料中MAPD濃度的作用,其余液相作為加氫后合格產(chǎn)品,輸送到下游裝置。

S Zorb(TM) SRT

技術(shù)全稱:S Zorb(TM) 脫硫技術(shù)

技術(shù)特點:

1、S ZorbTM 脫硫技術(shù)最初由菲利普石油公司,現(xiàn)在的康菲公司開發(fā)并實施商業(yè)化。中國石化于2007年7月整體收購了該技術(shù)。該技術(shù)主要用于除去來自FCC全餾分石腦油中的硫,可將進料硫含量從2000 μg/g降至產(chǎn)品硫含量小于10 μg/g,脫硫過程一步完成,且產(chǎn)品收率高,汽油辛烷值損失少。

2、與常規(guī)加氫脫硫技術(shù)(HDS)相比,其顯著特點為:辛烷值損失小(尤其是在直接將進料硫含量從小于1000 μg/g一步降至小于10 μg/g時)。

3、對于所有形態(tài)的硫,S ZorbTM 吸附劑選擇性好,脫硫活性高。氫耗低,新氫純度要求低,重整氫可直接作為氫源。

4、能耗低,不需將催化汽油輕、重組分分離,可全餾分處理。液收高,一般體積收率超過99.7 %。

生產(chǎn)工藝:

該技術(shù)主要用于除去來自FCC全餾分石腦油中的硫,可將進料硫含量從2000 μg/g降至產(chǎn)品硫含量小于10 μg/g,脫硫過程一步完成,且產(chǎn)品收率高,汽油辛烷值損失少。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

相關(guān)文章