航空齒輪是發(fā)動(dòng)機(jī)中重要的傳動(dòng)元件,它的質(zhì)量和性能?chē)?yán)重影響發(fā)動(dòng)機(jī)的使用壽命。齒輪性能是由材料的熱處理和機(jī)械加工共同決定的,齒輪熱處理是一項(xiàng)復(fù)雜的金相組織不斷發(fā)生變化的過(guò)程,熱處理的淬火溫度、回火次數(shù)等對(duì)齒輪性能有著至關(guān)重要的影響,故以12Cr2Ni4A材料的航空齒輪為研究對(duì)象,基于deform有限元軟件分析熱處理參數(shù)對(duì)航空齒輪性能的影響規(guī)律,優(yōu)化航空齒輪的熱處理工藝,最后基于理論分析進(jìn)行熱處理試驗(yàn),得到在滿足使用要求的條件下,當(dāng)淬火溫度為800℃、回火2次時(shí)齒輪材料的各項(xiàng)性能達(dá)到最佳,驗(yàn)證了熱處理分析的正確性,優(yōu)化了齒面殘余應(yīng)力分布與微觀組織分布,降低了磨削裂紋的發(fā)生幾率。

01

引言

齒輪工作時(shí)轉(zhuǎn)速高、傳遞功率大,承受著交變和沖擊載荷,齒和齒之間互相嚙合而產(chǎn)生齒面接觸應(yīng)力、齒根彎曲應(yīng)力。對(duì)齒輪一般有以下幾方面的要求:齒型面有足夠的強(qiáng)度、抗磨損性能、硬度、接觸疲勞性能、高的耐磨性以及良好的綜合力學(xué)性能。上述要求通過(guò)熱處理來(lái)實(shí)現(xiàn),12Cr2Ni4A材料熱處理的主要工藝,如表1所示。滲碳前的工藝可以改善零件的性能,滲碳是提高工件表面層含碳量的常用手段,滲碳后材料表層的硬度和耐磨性大幅提高,而芯部的韌性不受影響。深冷處理可以獲得穩(wěn)定的組織,提高材料的使用性能。

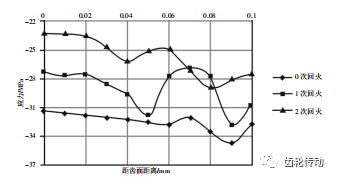

表1 12Cr2Ni4A材料熱處理主要工藝

理想中的齒輪金相組織應(yīng)為細(xì)針狀馬氏體、少量奧氏體與粒狀碳化物的組合,在熱處理時(shí)要避免發(fā)生碳化物的偏析。這是因?yàn)樘蓟锏钠隹墒过X輪形成裂紋源,使材料橫向和縱向力學(xué)性能差異增大,影響齒輪的工作性能。此外,要嚴(yán)格控制齒輪淬火后的殘余奧氏體含量,使其維持在一個(gè)合理的水平,因?yàn)閵W氏體屬于不穩(wěn)定的金相組織,齒輪在工作過(guò)程中,殘余奧氏體會(huì)逐漸產(chǎn)生相變,轉(zhuǎn)變?yōu)轳R氏體或其他組織。奧氏體與其他金相組織的體積密度不同會(huì)引發(fā)齒輪微觀尺寸上的變化,齒輪體積的變化則會(huì)引起材料內(nèi)部殘余應(yīng)力也隨之發(fā)生變化,從而影響齒輪的壽命。文獻(xiàn)以deform為研究工具,分析了均勻傳熱系數(shù)對(duì)SCr420H材料的齒輪應(yīng)變分布的影響,能夠?qū)μ紝雍蛻?yīng)變進(jìn)行預(yù)測(cè),文獻(xiàn)通過(guò)deform有限元模擬熱處理過(guò)程分析得到了減少工件和模具變形的鍛造工藝,文獻(xiàn)通過(guò)有限元分析了溫度、應(yīng)力等對(duì)材料組織的影響,文獻(xiàn)通過(guò)試驗(yàn)分析了回火次數(shù)及溫度等參數(shù)對(duì)不同材料的性能的影響,指出回火溫度與次數(shù)對(duì)SKD61鋼組織的影響規(guī)律,指出回火是導(dǎo)致材料高延展性的重要因素,文獻(xiàn)研究了淬火溫度對(duì)齒面硬度的影響規(guī)律,文獻(xiàn)通過(guò)實(shí)驗(yàn)研究了不同的熱處理對(duì)納米結(jié)構(gòu)氧化物彌散強(qiáng)化鋼和42CrMoS4鋼的晶粒尺寸的影響。他們雖然研究了熱處理參數(shù)對(duì)各種鋼材料性能的影響,但是并未涉及到齒面殘余應(yīng)力分布和微觀組織分布,也并沒(méi)有研究熱處理工藝對(duì)磨削過(guò)程的影響,因此以12Cr2Ni4A材料的航空齒輪為研究對(duì)象,擬對(duì)航空齒輪的熱處理工藝進(jìn)行系統(tǒng)分析,研究淬火、回火工藝對(duì)齒面硬度、殘余應(yīng)力以及組織結(jié)構(gòu)的影響規(guī)律,優(yōu)化熱處理工藝,提高齒輪的使用性能。

02

淬火工藝對(duì)齒輪性能的影響

12Cr2Ni4A材料的淬火溫度在(780~840℃范圍內(nèi),利用DE-FORM-3D建立了不同淬火溫度下的齒輪熱處理仿真模型,在其余工藝不變的前提下,研究淬火溫度對(duì)齒面殘余應(yīng)力和硬度的影響規(guī)律。

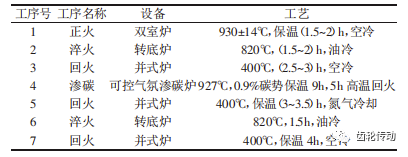

在齒面隨機(jī)選擇若干組點(diǎn),取其殘余應(yīng)力的平均值作為研究對(duì)象。不同淬火溫度下殘余應(yīng)力沿齒厚方向的變化情況,如圖1所示。隨著淬火溫度的升高,殘余壓應(yīng)力有逐漸下降的趨勢(shì),到達(dá)820℃之后,變化趨于平緩。原因在于,隨著淬火溫度不斷升高,齒輪中的熱應(yīng)力不斷增加,由于熱應(yīng)力會(huì)導(dǎo)致材料表面產(chǎn)生拉應(yīng)力,因此隨著淬火溫度的不斷提高,材料表面的殘余壓應(yīng)力逐漸下降。當(dāng)淬火溫度繼續(xù)升高,材料的相變應(yīng)力隨之增加,與熱應(yīng)力發(fā)生中和,使得材料表面的殘余應(yīng)力趨于平穩(wěn)。

圖1 淬火溫度對(duì)硬度和殘余應(yīng)力的影響

在齒面上隨機(jī)選擇若干組點(diǎn),取其硬度的平均值作為研究對(duì)象。圖 1 顯示了不同淬火溫度下齒輪硬度沿齒厚方向的變化情況。隨著淬火溫度的升高,齒輪的硬度不斷增加,在 820℃時(shí)表面硬度達(dá)到了最大值 HRC 62.1,隨后齒面硬度變化趨于平穩(wěn)。原因在于,隨著淬火溫度的升高,材料內(nèi)部合金元素的碳化物逐漸溶解,碳在奧氏體中的均勻度也慢慢提高。淬火后,馬氏體中碳的飽和度也不斷增大,因此隨著淬火溫度的不斷升高齒輪的硬度不斷增大,此后隨著馬氏體中碳的逐漸飽和,齒面硬度的變化也趨于平緩。

03

回火工藝對(duì)齒輪性能的影響

回火工藝主要是消除或減小殘余應(yīng)力,使材料組織細(xì)化,提高材料使用性能。回火后的組織以回火馬氏體為主,硬度較淬火馬氏體稍小。回火工藝中,相比于回火時(shí)間,回火次數(shù)、回火溫度對(duì)于材料組織性能的影響更明顯。文中建立了不同回火工藝下的齒輪熱處理仿真模型,研究回火工藝對(duì)齒面硬度和組織性能的影響。

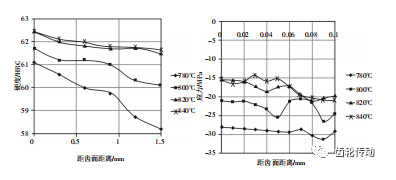

固定其余工藝不變,12Cr2Ni4A材料在不同回火溫度下的齒面硬度變化分布,如圖2所示。隨著回火溫度的提高,齒面硬度有所上升,在 400℃時(shí)齒面硬度達(dá)到最大值 HRC 61.1。隨著回火溫度繼續(xù)提高,齒面硬度有所下降,550℃時(shí),齒面硬度下降到為 HRC 54.3。出現(xiàn)上述現(xiàn)象的原因在于:隨著溫度上升,組織中馬氏體分解,但此時(shí)殘余奧氏體向下貝氏體轉(zhuǎn)變,而下貝氏體的硬度要高于殘余奧氏體,材料硬度反而有所上升;當(dāng)溫度超過(guò) 400℃時(shí),馬氏體分解的速度大于下貝氏體生成的速度,材料的硬度明顯下降。

圖2 回火溫度對(duì)于硬度的影響

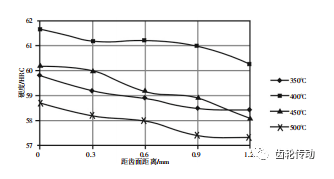

選擇原有熱處理工藝,研究回火次數(shù)對(duì)齒面殘余應(yīng)力的影響規(guī)律。12Cr2Ni4A材料在不同回火次數(shù)下的齒面殘余應(yīng)力曲線,如圖3所示。隨著回火次數(shù)的增加,材料結(jié)構(gòu)變形逐漸恢復(fù),齒面殘余壓應(yīng)力有所下降,齒輪內(nèi)部的殘余應(yīng)力得到了有效釋放,說(shuō)明材料組織結(jié)構(gòu)的穩(wěn)定性得到增強(qiáng),對(duì)于提高齒輪的力學(xué)性能有一定的幫助。

圖3 回火次數(shù)對(duì)于殘余應(yīng)力的影響

04

熱處理工藝優(yōu)化試驗(yàn)

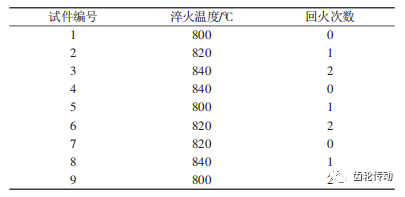

試驗(yàn)方案與設(shè)備:從淬火溫度對(duì)齒面硬度、回火次數(shù)對(duì)材料金相組織的影響規(guī)律出發(fā),建立熱處理優(yōu)化方案的驗(yàn)證試驗(yàn)。結(jié)合仿真分析與生產(chǎn)經(jīng)驗(yàn),設(shè)置3個(gè)淬火溫度,分別為800℃、820℃和840℃,回火次數(shù)設(shè)置為 0、1、2次,其余熱處理工藝參數(shù)維持不變,試驗(yàn)方案, 如表2所示。

表2 試驗(yàn)方案設(shè)計(jì)

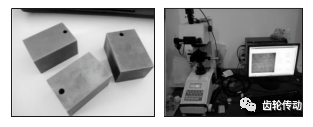

工件材料選擇 12Cr2Ni4A,尺寸為60mm(長(zhǎng))×40mm(寬)× 30mm(高)。熱處理試驗(yàn)是在石家莊科鑫齒輪加工廠進(jìn)行的。部分樣件和硬度檢測(cè)裝置,如圖4所示。

圖4 熱處理試驗(yàn)樣件和硬度檢測(cè)裝置

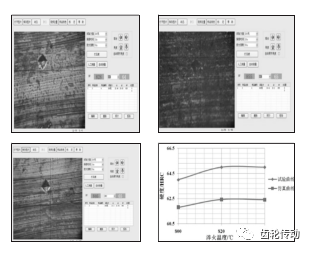

試驗(yàn)結(jié)果分析:淬火溫度對(duì)試件表面硬度的影響: 取試件 5、2、8(淬火溫度分別為 800℃、820℃、840℃,回火次數(shù)均為1次)進(jìn)行顯微硬度的檢測(cè),每個(gè)試件表面測(cè)量3個(gè)點(diǎn),取其硬度的平均值作為該試件表面的硬度值,測(cè)量結(jié)果分別,如圖5所示。

圖5 試件5、試件2、試件8表面硬度及淬火溫度與表面硬度間的關(guān)系

從圖6可以看到,隨著淬火溫度的提高,試件表面的顯微硬 度呈逐漸上升的趨勢(shì),試驗(yàn)結(jié)果與仿真分析得到的結(jié)果是一致的。試驗(yàn)樣件的表面硬度值要高于對(duì)應(yīng)淬火溫度下的仿真數(shù)據(jù),最大相對(duì)誤差為 5.6%。

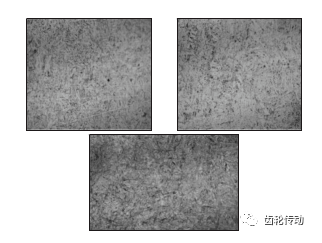

圖6 試件1、試件5、試件9的金相組織

回火次數(shù)對(duì)金相組織的影響:對(duì)試件 1、5、9(回火次數(shù)分別為 0、1、2 次,淬火溫度 800℃)進(jìn)行金相組織檢測(cè)。首先對(duì)試件進(jìn)行線切割處理,再依次進(jìn)行研磨、拋光、化學(xué)腐蝕,完成金相樣件的制備。

在金相顯微鏡下對(duì)試件進(jìn)行組織觀測(cè),如圖6(×100)所示。

隨著回火次數(shù)的增加,材料組織的均勻度逐漸提高,組織更加細(xì)化。具體來(lái)講:0次回火的材料組織為板狀馬氏體+殘余奧氏體+顆粒狀碳化物,1次、2次回火的組織為針狀馬氏體+少量殘余奧氏體+顆粒狀碳化物。2次回火后的組織分布更加均勻,馬氏體細(xì)化程度更高。板條狀馬氏體的組織性能較差,降低了材料的力學(xué)性能,在工件的磨削過(guò)程中,很容易產(chǎn)生磨削裂紋。而針狀馬氏體組織性能良好,均勻分布的針狀馬氏體可以很好地提升材料的力學(xué)性能,從而有效防止磨削裂紋的發(fā)生。

05

結(jié)論

(1)淬火溫度由原有的 820℃降至 800℃,回火后,材料表面的殘余壓應(yīng)力由15.5MPa提高至21MPa,齒面硬度由HRC 65下降至HRC 64。在硬度滿足使用要求的前提下,提高齒面殘余壓應(yīng)力,可有效預(yù)防磨削裂紋的產(chǎn)生;

(2)回火溫度與回火時(shí)間保持不變,回火次數(shù)在原有1次的基礎(chǔ)上增加到2次,2次回火后,齒面殘余壓應(yīng)力略有下降,但回火后材料的組織分布更加均勻,材料的力學(xué)性能得到加強(qiáng),提高材料的抗疲勞能力。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8148

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6486