可重復(fù)使用高超聲速飛行器在臨近空間飛行及再入過(guò)程中,由氣動(dòng)加熱造成的溫度環(huán)境極其惡劣,導(dǎo)致表面溫度特別高,對(duì)飛行器的熱防護(hù)系統(tǒng)(Thermal Protection System,TPS)提出了苛刻的要求[1-4]。剛性陶瓷纖維隔熱瓦由于其優(yōu)異的隔熱性能、極低的表觀熱導(dǎo)系數(shù)、質(zhì)輕、抗沖刷和良好的維形能力,以及高溫下具有較好的力學(xué)性能等特點(diǎn),成為目前航天飛行器表面大面積熱防護(hù)最主要的材料之一[5-6]。經(jīng)過(guò)多年的改進(jìn),先后發(fā)展出LI(Lockheed Insulation)、FRCI(Fibrous Refractory Composite Insulation)、AETB(Alumina Enhanced Thermal Barrier)和BRI(Boeing Reusable Insulation)等一系列不同牌號(hào)類(lèi)別的陶瓷隔熱瓦[7-9]。

陶瓷瓦是應(yīng)用于飛行器迎風(fēng)面的大面積防熱結(jié)構(gòu)材料,主要服役溫度區(qū)間為650~1250 ℃的中溫區(qū)[10]。為了避免隔熱瓦被高速氣流沖刷破壞并降低傳入瓦內(nèi)的熱量,通常在其表面涂覆具有良好抗氧化能力、高輻射系數(shù)且能在較大溫度變化范圍內(nèi)保持良好的抗熱震性的致密涂層。具有高輻射系數(shù)的涂層可將熱量通過(guò)輻射的形式散發(fā)到周?chē)h(huán)境之中,消耗大量氣動(dòng)熱,從而高效地減少傳入隔熱瓦內(nèi)的熱量,達(dá)到理想的隔熱效果。涂層材料的主要成分為3%~5%B2O3、75%~90%SiO2以及 1%~3%SiB4等,通過(guò)大氣噴涂的方法可在隔熱瓦表面噴涂制得抗熱震性好且可重復(fù)使用的復(fù)合涂層。可重復(fù)使用飛行器最大的特點(diǎn)是“多次重復(fù)使用”,這與涂層的抗熱震性能關(guān)系密切,而影響陶瓷隔熱瓦表面涂層材料抗熱震性能的主要因素為涂層和基體間熱膨脹系數(shù)的不匹配和涂層結(jié)構(gòu)。由于航天飛行器所處的苛刻溫度環(huán)境,涂層和隔熱瓦的主要成分都選取SiO2,而這也最大限度地緩解了涂層與基體之間熱膨脹不匹配的問(wèn)題。因此,涂層結(jié)構(gòu)是調(diào)節(jié)涂層抗熱震性的關(guān)鍵因素。美國(guó) NASA曾公開(kāi)一種應(yīng)用于隔熱瓦表面的致密單層涂層(Reaction Cured Glass,RCG)[11],它被成功地應(yīng)用于LI-900和LI-2200等第一代隔熱瓦表面,但是由于RCG涂層單層結(jié)構(gòu)的特性,使涂層和基體的結(jié)合界面強(qiáng)度較弱,因而其抗熱震性也較差。之后在 RCG基礎(chǔ)上,NASA又研制出另一種具有多孔過(guò)渡層的雙層涂層(Toughened Unipiece Fibrous Insulation,TUFI)[12],與RCG單層結(jié)構(gòu)涂層不同,TUFI在制備過(guò)程中,涂層粉料浸滲到了基體隔熱瓦中,在涂層和基體的結(jié)合界面處形成鑲嵌結(jié)構(gòu)的過(guò)渡層,極大地增加了涂層和基體之間的界面結(jié)合強(qiáng)度,提高了涂層的抗熱震性和抗沖擊性。實(shí)際上,多孔過(guò)渡層是在涂層/隔熱瓦體系的縱向上形成的由表及里密度遞減的梯度結(jié)構(gòu),因此過(guò)渡層在增強(qiáng)涂層和基體結(jié)合強(qiáng)度的同時(shí),還在一定程度上保持了基體多孔性的特點(diǎn),故過(guò)渡層還通過(guò)所存在的孔隙梯度,緩解了基體與涂層之間熱膨脹系數(shù)的差異,減緩了基體與致密表面層之間因熱膨脹不匹配所產(chǎn)生的應(yīng)力。而后,TUFI在 FRCI及 AETB上的成功應(yīng)用,也證實(shí)其性能優(yōu)異。

在超高速飛行器的一次次服役飛行中,涂層也要經(jīng)歷多次溫升劇烈、高熱通量的溫度環(huán)境,其微觀組織和成分都可能發(fā)生變化[13]。由于超高速飛行器特殊的服役環(huán)境,對(duì)熱防護(hù)系統(tǒng)的首要要求就是可靠,而涂層服役期間組織演變所引起的性能變化甚至退化,則為熱防護(hù)系統(tǒng)可靠性增添了不穩(wěn)定因素,因此有必要對(duì)涂層在其服役極限溫度下的組織演變情況進(jìn)行研究。

本文試圖采用高溫?zé)岜┞兜姆绞絹?lái)模擬涂層服役期間特殊的溫度環(huán)境,研究涂層在高溫環(huán)境下的組織演變、成分變化及其可能的失效形式。

1 實(shí)驗(yàn)

涂覆涂層的隔熱瓦試樣尺寸為 50 mm×50 mm×50 mm,隔熱瓦基體原料為石英纖維和氧化鋁纖維,涂層的成分為石英粉(SiO2)、硼硅玻璃粉(SiO2·B2O3)、SiB4和MoSi2。以無(wú)水乙醇為溶劑,將涂層原料粉末球磨24 h后,通過(guò)噴涂的方法將涂層涂覆于隔熱瓦表面,噴涂過(guò)程中噴槍壓力為4個(gè)大氣壓,在150 ℃下烘干后,于1250 ℃的空氣氛圍中燒制成復(fù)合涂層。

熱暴露實(shí)驗(yàn)在 KBF1600-Ⅳ箱式爐(南京南大儀器廠)中實(shí)施,試驗(yàn)溫度為1250 ℃和1300 ℃。實(shí)驗(yàn)過(guò)程:將爐溫升至設(shè)定溫度后放入試樣,待爐溫回升后計(jì)時(shí)10 min,而后取出試樣,冷卻至室溫,此為一個(gè)熱暴露周期。熱暴露實(shí)驗(yàn)應(yīng)最大限度地還原涂層服役溫度環(huán)境的特點(diǎn)——溫升劇烈、熱通量高。

采用荷蘭FEI Quanta 200 FEG掃描電子顯微鏡(Scanning Electron Microscopy,SEM)表征熱暴露之后涂層的微觀形貌。采用荷蘭PW4400 X射線衍射儀(X-Ray Diffraction,XRD)表征熱暴露之后涂層的物相組成。工作條件:波長(zhǎng)0.154 06 nm的Cu-Kα射線,工作電壓40 kV,工作電流40 mA,掃描步長(zhǎng)0.05°。

2 結(jié)果及分析

2.1 熱暴露對(duì)涂層微觀形貌的影響

2.1.1 熱暴露前微觀結(jié)構(gòu)

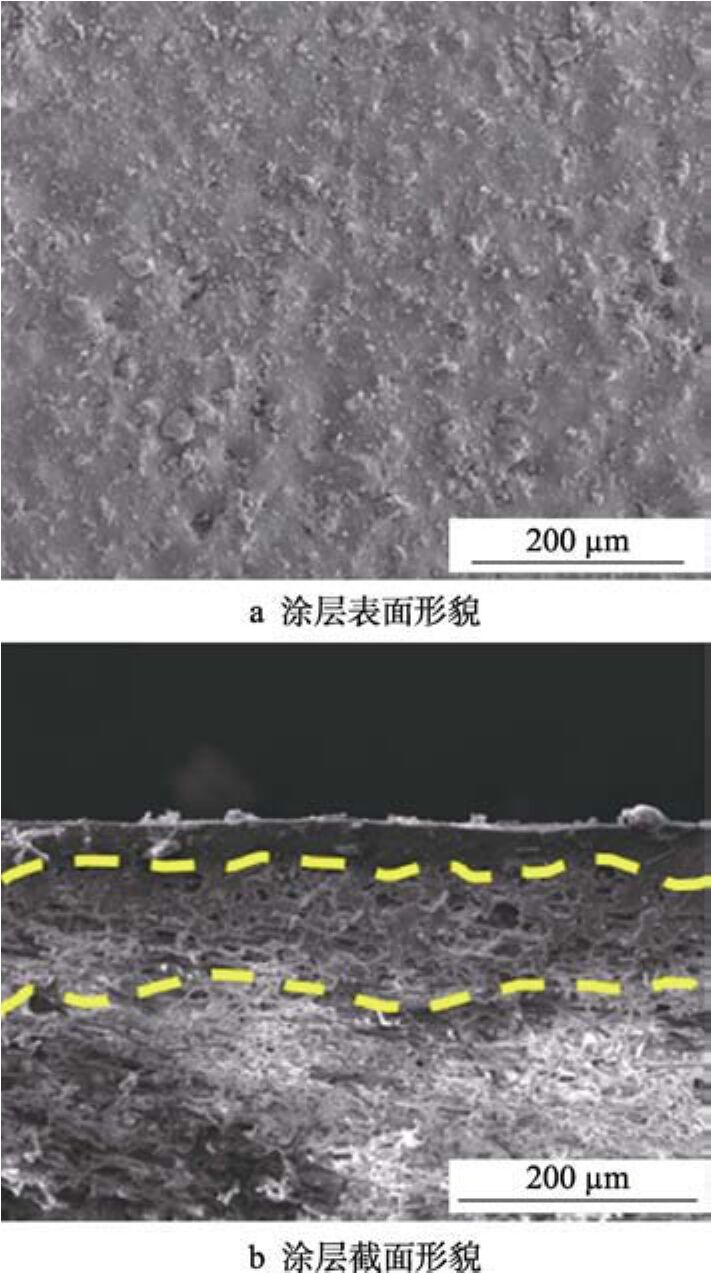

圖1 熱暴露之前涂層形貌

Fig.1 Morphology of coating before thermal exposure:(a) surface morphology of coating;(b) cross-section morphology of coating

圖1為硼硅玻璃涂層未經(jīng)熱暴露時(shí)的微觀形貌,由圖1a可見(jiàn),涂層表面致密、均勻、無(wú)裂紋,但表面不平整且存在凹凸起伏,主要是由于在燒結(jié)過(guò)程中,一些難熔物質(zhì)(如MoSi2等)阻礙了涂層熔體的鋪展。此外,也可以觀察到涂層熔體對(duì)其中輻射劑成分(MoSi2、SiB4)產(chǎn)生了較為完整的包裹。由圖1b可見(jiàn),涂層截面結(jié)構(gòu)為三段式雙層涂層結(jié)構(gòu),最上層為致密表面層,中間為多孔結(jié)構(gòu)過(guò)渡層,最下層為網(wǎng)狀纖維多孔隔熱瓦基體,表面層和過(guò)渡層厚度之和約為 200 μm。其中,多孔過(guò)渡層是由表面涂層滲入到隔熱瓦纖維骨架上后燒結(jié)形成,過(guò)渡層與纖維骨架結(jié)合良好,提高了涂層與基體之間的結(jié)合強(qiáng)度。

涂層與剛性隔熱瓦基體熱膨脹系數(shù)的匹配性,直接關(guān)系到涂層在制備和服役過(guò)程中微裂紋形成與開(kāi)裂,因此要盡可能地使涂層的熱膨脹系數(shù)接近基體。在升溫過(guò)程中,當(dāng)基體的熱膨脹系數(shù)小于涂層的熱膨脹系數(shù)時(shí),基體受到拉應(yīng)力,涂層受到壓應(yīng)力,涂層不容易開(kāi)裂;當(dāng)基體的熱膨脹系數(shù)大于涂層的膨脹系數(shù)時(shí),基體受到壓應(yīng)力,涂層受到拉應(yīng)力,在此過(guò)程中涂層容易開(kāi)裂。在降溫過(guò)程中,當(dāng)基體的熱膨脹系數(shù)小于涂層的熱膨脹系數(shù)時(shí),基體受到壓應(yīng)力,涂層受到拉應(yīng)力,涂層容易開(kāi)裂;當(dāng)基體的熱膨脹系數(shù)大于涂層的膨脹系數(shù)時(shí),基體受到拉應(yīng)力,涂層受到壓應(yīng)力,在此過(guò)程中涂層不容易開(kāi)裂。因此,只有當(dāng)涂層和基體的熱膨脹系數(shù)相差較小時(shí),不論在升溫還是降溫過(guò)程中,產(chǎn)生的熱應(yīng)力越小,涂層的抗熱震性能就越好。而中間過(guò)渡層對(duì)于涂層/基體結(jié)構(gòu)至關(guān)重要,其極大地緩解了表面層和基體之間熱膨脹不匹配的問(wèn)題,提高了涂層的抗熱震性能,是涂層可多次重復(fù)使用的關(guān)鍵。

2.1.2 熱暴露后涂層表面形貌

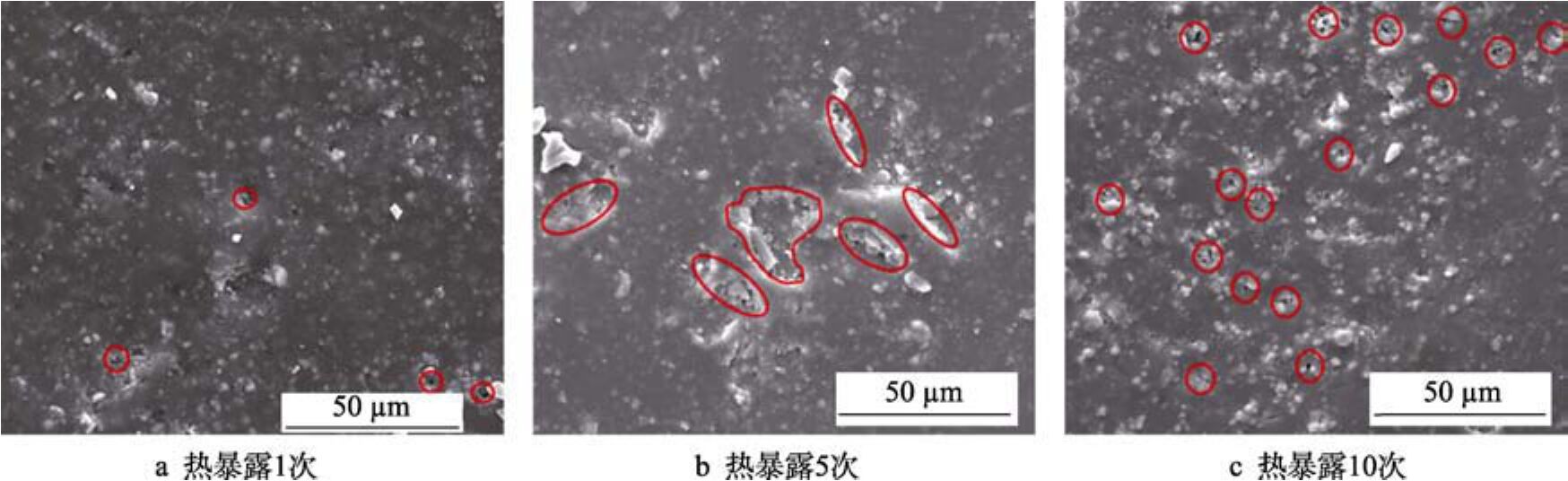

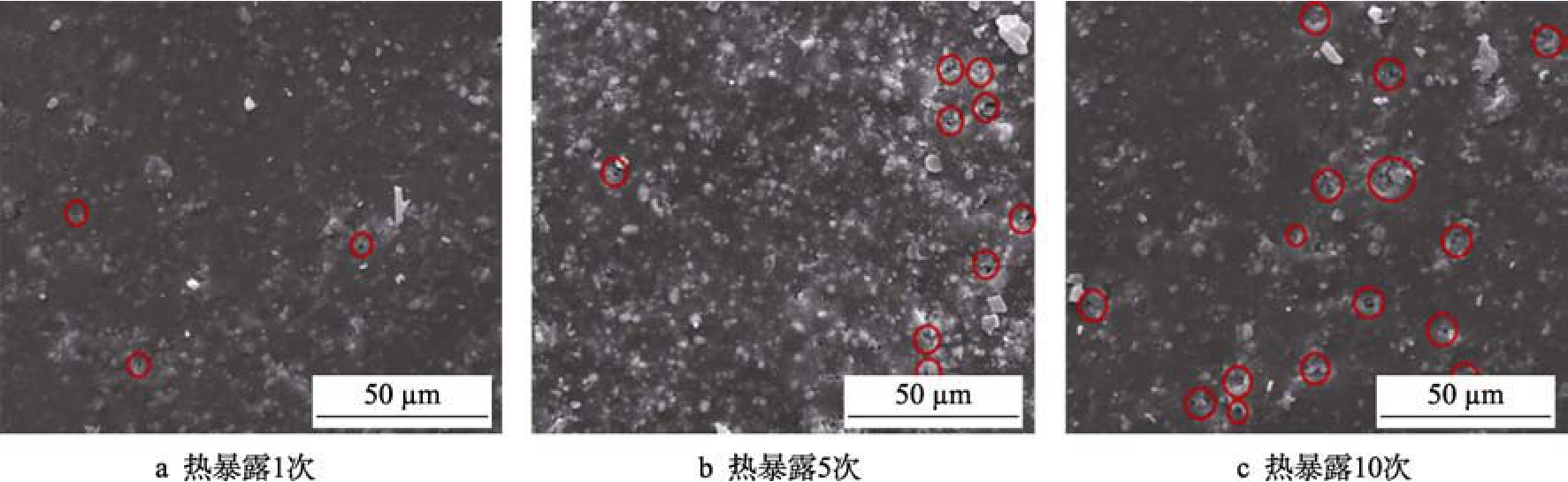

圖2為涂層在1250 ℃熱暴露之后的表面形貌,圖3為涂層在1300 ℃熱暴露之后的表面形貌。由圖2和圖3觀察可以發(fā)現(xiàn),在1250 ℃和1300 ℃下熱暴露之后,涂層宏觀上仍舊保持完整,無(wú)斷裂、剝落或裂紋現(xiàn)象出現(xiàn)。但是,涂層熱暴露之后,其表面出現(xiàn)不同數(shù)量的微孔,且微孔數(shù)量隨熱暴露次數(shù)的增加而增多。從圖2a、2b可見(jiàn),1250 ℃下熱暴露1次和5次后,涂層表面有少量微孔或凹坑出現(xiàn),且微孔深度較淺;從圖2c可見(jiàn),熱暴露10次后,涂層表面微孔數(shù)量明顯增多且微孔深度較之前更深。由圖3觀察發(fā)現(xiàn),1300 ℃下熱暴露 5次后就出現(xiàn)眾多深度較深的微孔,且熱暴露10次后,出現(xiàn)的微孔有逐漸擴(kuò)大連接在一起的趨勢(shì)。此外,從圖2和圖3可以發(fā)現(xiàn),熱暴露之后,微孔基本上都出現(xiàn)于輻射劑顆粒團(tuán)聚的區(qū)域。

圖2 1250 ℃熱暴露之后涂層表面形貌

Fig.2 Surface morphology of coating after thermal exposure at 1250 ℃: (a) thermal exposure for 1 time;(b) thermal exposure for 5 times; (c) thermal exposure for 10 times

圖3 1300 ℃熱暴露之后涂層表面形貌

Fig.3 Surface morphology of coating after thermal exposure at 1300 ℃: (a) thermal exposure for 1 time;(b) thermal exposure for 5 times; (c) thermal exposure for 10 times

2.1.3 熱暴露后涂層截面形貌

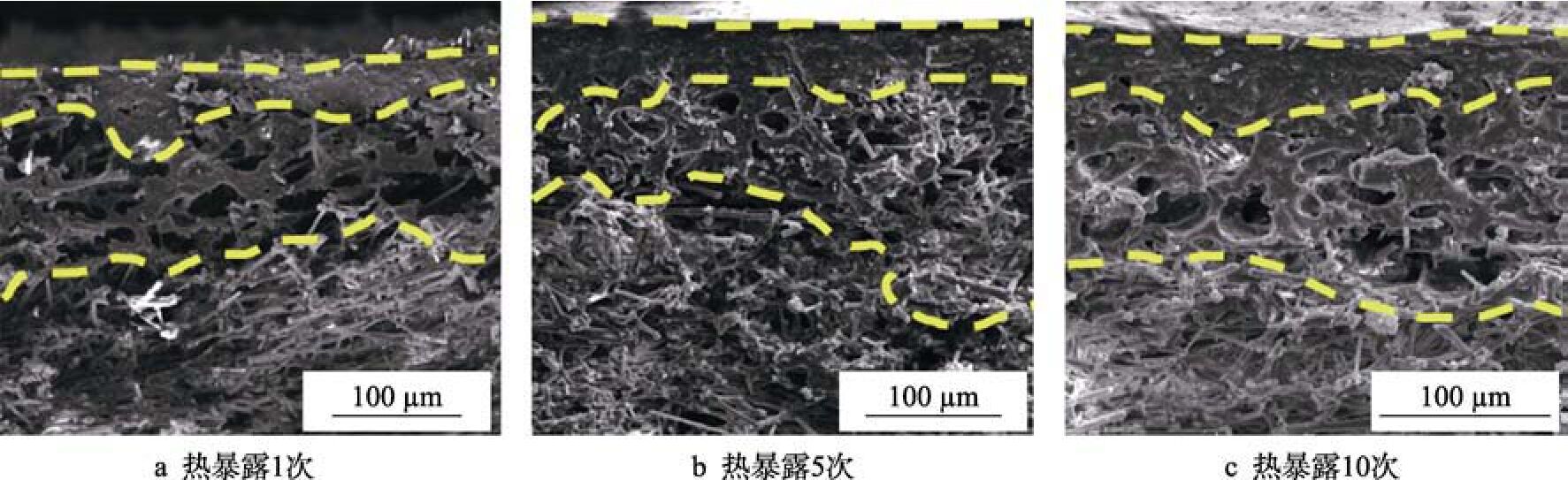

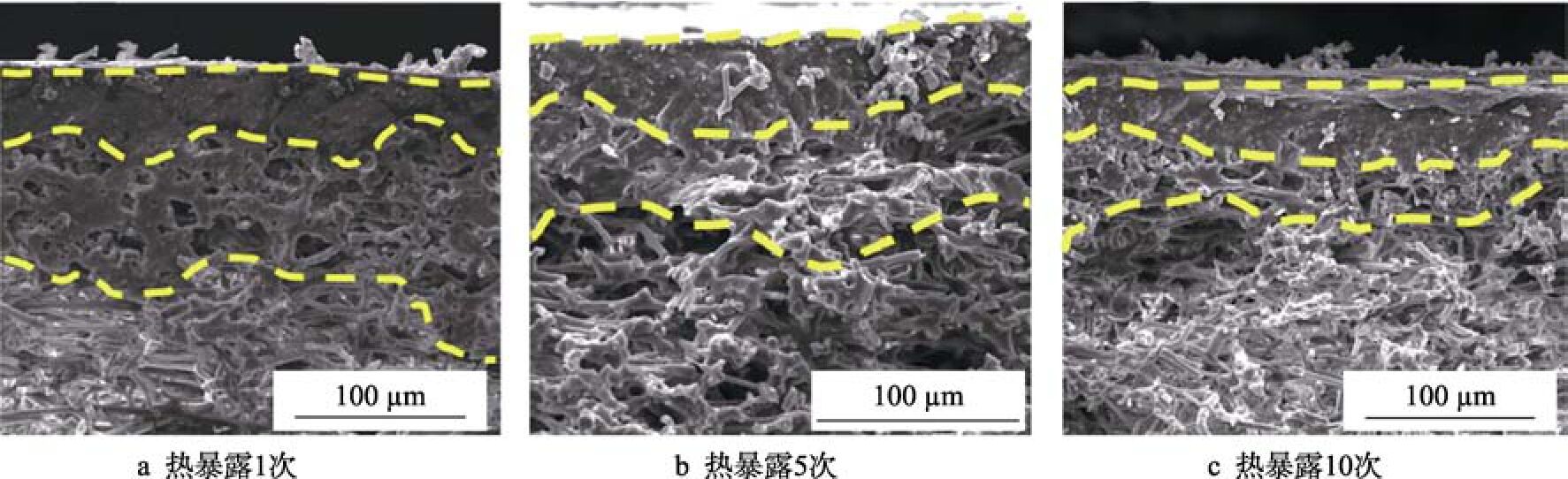

圖4為涂層在1250 ℃下熱暴露之后的截面形貌。由圖4可見(jiàn),1250 ℃下熱暴露后,涂層縱向結(jié)構(gòu)仍然為完整的三段式雙層涂層結(jié)構(gòu),過(guò)渡層與表面涂層和基體的結(jié)合仍舊緊密,過(guò)渡層可繼續(xù)緩解表面與基體之間的熱膨脹差異。仔細(xì)對(duì)比圖4a、b、c微觀結(jié)構(gòu)可發(fā)現(xiàn),隨著涂層熱暴露次數(shù)的增多,中間過(guò)渡層的網(wǎng)狀結(jié)構(gòu)有逐漸燒結(jié)變密的趨勢(shì),但是并不會(huì)明顯影響過(guò)渡層的作用。過(guò)渡層在熱暴露10次后,相比于熱暴露1次,其孔隙分布不均勻且有多孔隙燒結(jié)后連接的跡象,但整體上過(guò)渡層結(jié)構(gòu)仍舊完整,并未遭到破壞。

圖4 1250 ℃熱暴露之后涂層截面形貌

Fig.4 Cross-section morphology of coating after thermal exposure at 1250 ℃:(a) thermal exposure for 1 time; (b) thermal exposure for 5 times; (c) thermal exposure for 10 times

圖5為涂層在1300 ℃下熱暴露之后的截面形貌。由圖5a可見(jiàn),涂層在1300 ℃下熱暴露1次后,微觀結(jié)構(gòu)并無(wú)明顯變化,過(guò)渡層和表面層與基體的結(jié)合良好。從圖5b、c觀察發(fā)現(xiàn),在1300 ℃下熱暴露5次和10次后,中間過(guò)渡層出現(xiàn)了燒結(jié)分層現(xiàn)象。可從熱暴露10次后涂層截面形貌(圖5c)中明顯觀察到,中間過(guò)渡層靠近表面層的一側(cè)在多次熱暴露以后出現(xiàn)燒結(jié)變致密的現(xiàn)象,并逐漸地與致密表面層燒結(jié)在一起,而過(guò)渡層靠近基體一側(cè)逐漸和基體燒結(jié)在一起,過(guò)渡層結(jié)構(gòu)遭到破壞。涂層由三段式雙層涂層結(jié)構(gòu)演變?yōu)橹旅軉螌油扛餐繉咏Y(jié)構(gòu),不能再為涂層/基體體系的熱膨脹失配問(wèn)題提供緩解作用,其抗熱震性能將明顯下降。雖然熱暴露10次后,涂層仍與基體結(jié)合在一起,但考慮到涂層所服役的溫度環(huán)境,中間過(guò)渡層的破壞勢(shì)必將會(huì)導(dǎo)致表面涂層在使用過(guò)程中產(chǎn)生裂紋或脫落而失效。

圖5 1300 ℃熱暴露之后涂層截面形貌

Fig.5 Cross-section morphology of coating after thermal exposure at 1300 ℃: (a) thermal exposure for 1 time;(b) thermal exposure for 5 times; (c) thermal exposure for 10 times

2.2 熱暴露對(duì)涂層物相的影響

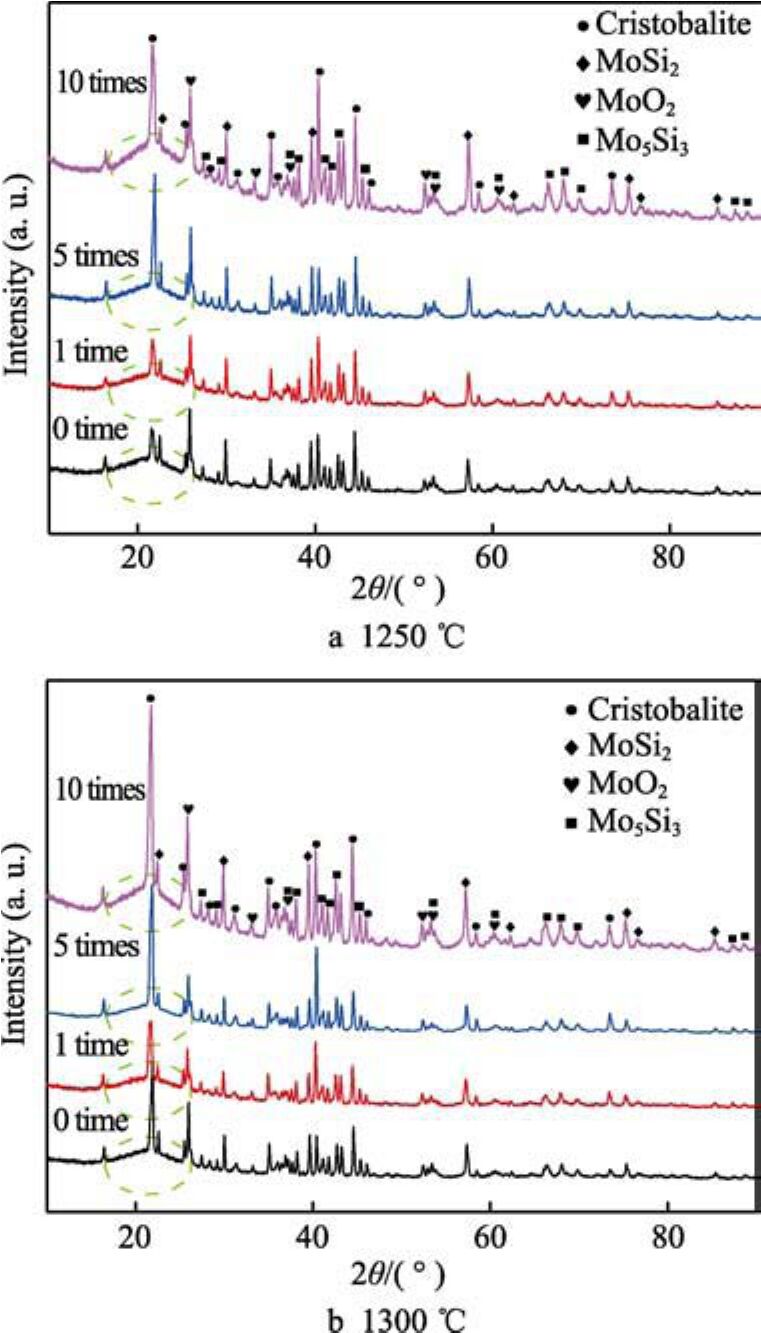

圖6 涂層X(jué)RD圖譜

Fig.6 XRD patterns of coating surfaces

圖6為涂層熱暴露之后的物相分析圖譜,其中0次為燒結(jié)之前試樣。由圖6可得,整體上來(lái)說(shuō),涂層熱暴露之后沒(méi)有新相產(chǎn)生,可看到 15°~25°范圍內(nèi)有玻璃相對(duì)應(yīng)的特征“饅頭峰”,并伴有方石英相、MoO2相、Mo5Si3相和原輻射劑成分MoSi2相,即涂層熱暴露前后均為以玻璃相為主的多相復(fù)合涂層。由于輻射劑成分MoSi2相在高溫下發(fā)生了熱氧化,導(dǎo)致涂層中生成了MoO2相和Mo5Si3相,具體反應(yīng)過(guò)程如反應(yīng)方程(1)和(2)所示。而物相分析未檢測(cè)到 SiB4的原因在于,玻璃相對(duì) SiB4顆粒具有包裹作用以及其發(fā)生了熱氧化反應(yīng)(如反應(yīng)方程(3)所示)。此外,觀察圖6后發(fā)現(xiàn),在1250 ℃和1300 ℃下熱暴露之后,涂層均有不同程度的析晶現(xiàn)象,析出相為方石英相,且隨著熱暴露次數(shù)的增加,析出方石英相的含量也逐漸增多,主要原因是熱暴露過(guò)程中涂層內(nèi)原有晶核的長(zhǎng)大。在方石英質(zhì)量分?jǐn)?shù)少于5%時(shí),涂層仍可安全服役,但是隨著方石英含量增多后,將會(huì)影響涂層高溫下的性能。從高溫降溫至低溫過(guò)程中,在267 ℃左右方石英會(huì)發(fā)生由β相向α相的二級(jí)相變,該過(guò)程會(huì)伴隨有約 2.8%的體積效應(yīng)[14],這將會(huì)加劇涂層與基體之間熱膨脹系數(shù)不匹配問(wèn)題。因此,若涂層中方石英含量過(guò)大,將會(huì)降低涂層的高溫使用性能和尺寸穩(wěn)定性。

2.3 涂層表面微孔產(chǎn)生機(jī)理

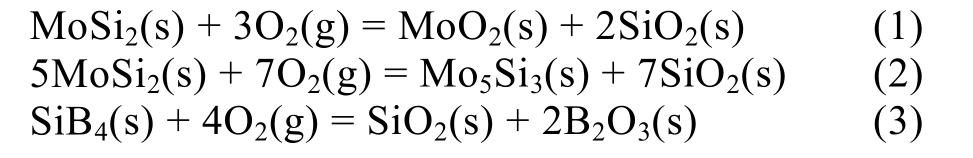

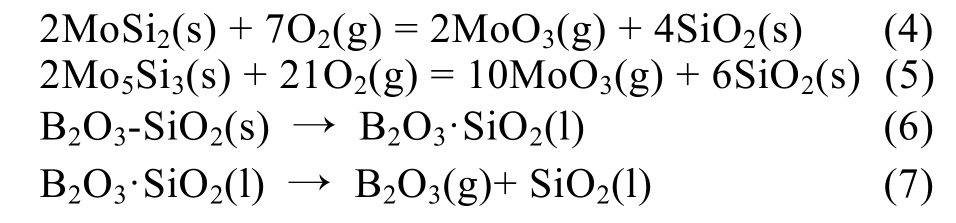

結(jié)合涂層的形貌表征結(jié)果(圖1a)和物相表征結(jié)果(圖6)可知,表面涂層是以硼硅玻璃相為主體且伴以輻射劑成分 MoSi2相及其熱氧化產(chǎn)物的多相復(fù)合涂層材料,在涂層制備燒結(jié)過(guò)程中,硼硅玻璃相受熱軟化熔融擴(kuò)展而將輻射劑顆粒包裹起來(lái),避免了輻射劑顆粒(MoSi2、SiB4)在高溫環(huán)境中與氧氣的直接接觸,起到保護(hù)輻射劑顆粒的作用。

涂層熱暴露之后表面出現(xiàn)大量深度不一的微孔,而且微孔多聚集出現(xiàn)在輻射劑顆粒所在區(qū)域,結(jié)合涂層物相分析結(jié)果(圖6)可得,微孔由涂層中輻射劑顆粒MoSi2、SiB4熱氧化所致,主要是由于MoSi2的高溫?zé)嵫趸浞磻?yīng)方程如上述方程(1)—(3)所示。但是,MoSi2的密度為 6.24 g/cm3,其熱氧化生成物Mo5Si3和MoO2的密度分別為8.42 g/cm3和6.47 g/cm3,均與 MoSi2相接近,且兩者均為高熔點(diǎn)難熔物質(zhì),其中Mo5Si3熔點(diǎn)高達(dá)2160 ℃。因此,若僅發(fā)生上述反應(yīng),是不會(huì)產(chǎn)生大量微孔的,故必定有反應(yīng)(4)和(5)發(fā)生。此過(guò)程中由于 MnO3的熔點(diǎn)為795 ℃,高溫?zé)岜┞稐l件下MoSi2熱氧化后所生成的MnO3直接以氣態(tài)的形式揮發(fā)逸出涂層表面(未被檢測(cè)到),從而留下熱氧化微孔。此外,涂層中硼玻璃相的軟化熔融溫度范圍為325~450 ℃,熱暴露過(guò)程中必定會(huì)發(fā)生如反應(yīng)方程(6)和(7)所示的反應(yīng)。

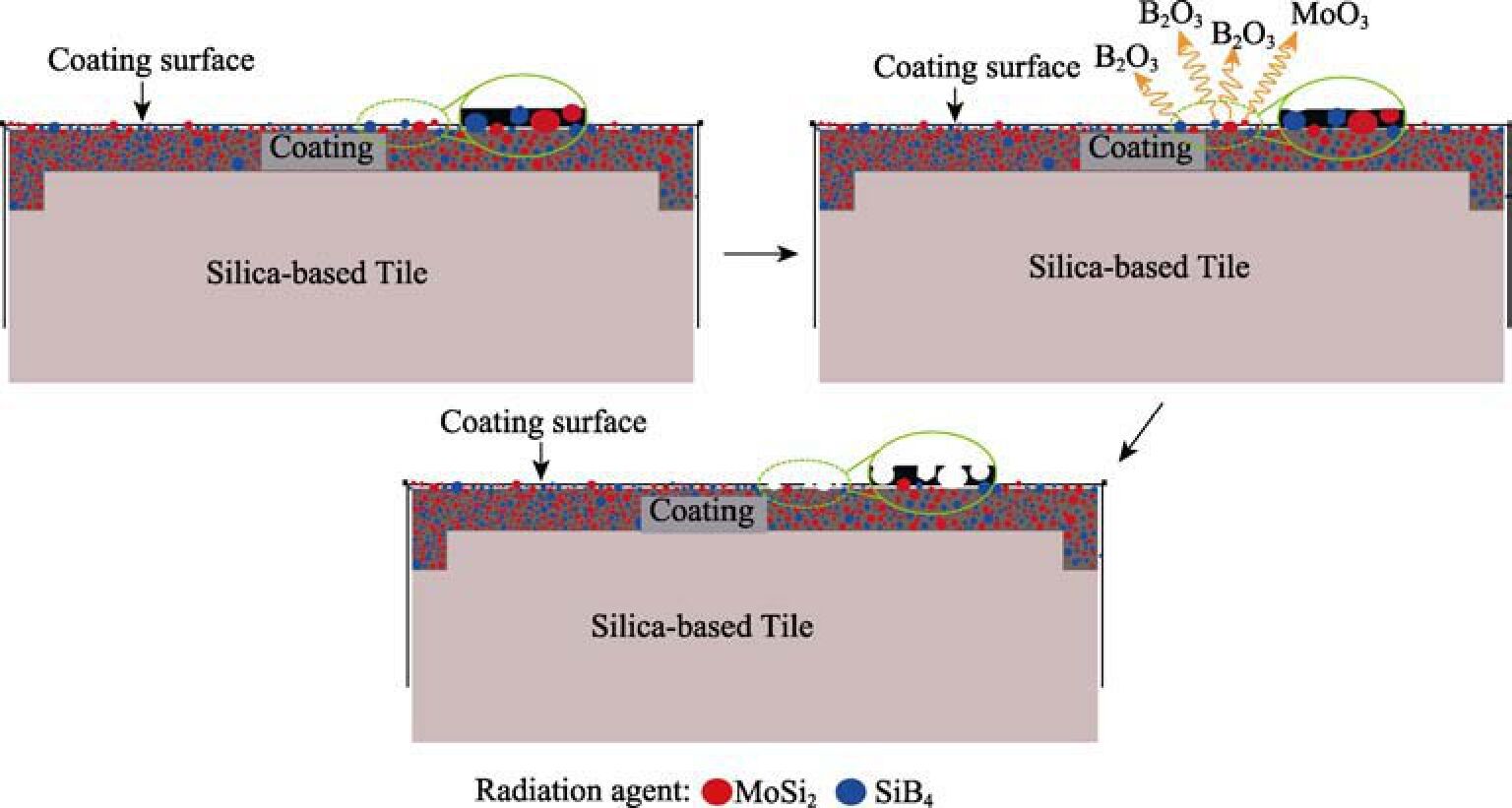

通過(guò)以上分析可以推斷,涂層表面熱氧化微孔產(chǎn)生的具體過(guò)程有:(1)涂層燒結(jié)后,由于硼硅玻璃相對(duì)輻射劑顆粒的包裹不完整,導(dǎo)致輻射劑顆粒直接暴露于高溫?zé)嵫醐h(huán)境中并發(fā)生熱氧化反應(yīng),生成MoO2、MoO3和 Mo5Si3,其中氣態(tài) MoO3直接逸出涂層表面并留下氧化微孔,而部分 Mo5Si3則發(fā)生二次反應(yīng)又生成氣態(tài)MoO3,加劇了微孔的產(chǎn)生;(2)涂層燒結(jié)后,由于硼硅玻璃相對(duì)輻射劑顆粒的包裹厚度較薄,熱暴露時(shí),玻璃主相中硼玻璃相發(fā)生反應(yīng)(6)和(7)而揮發(fā)。涂層體系中SiO2是三維“網(wǎng)絡(luò)成形體”結(jié)構(gòu),熱暴露過(guò)程中,硼玻璃的揮發(fā)因玻璃相中 Si—O—B結(jié)合鍵的破壞所致,該過(guò)程增大了主體玻璃相中氧原子空缺位和懸鍵的比例,這意味著[SiO4]n玻璃網(wǎng)絡(luò)結(jié)構(gòu)完整度的下降,玻璃相中島狀分子間結(jié)合也變得疏松,而 SiO2玻璃分子受熱后的運(yùn)動(dòng)難度降低,宏觀表現(xiàn)為玻璃相在受熱軟化熔融后更易流動(dòng)。高溫下硼玻璃揮發(fā)導(dǎo)致輻射劑顆粒直接裸露在熱氧環(huán)境中,進(jìn)而發(fā)生了與過(guò)程一相似的熱氧化反應(yīng),在涂層表面生成微孔。涂層表面氧化微孔形成示意圖如圖7所示。

圖7 涂層表面氧化微孔生成示意圖

Fig.7 Schematic diagram of oxidized micro-pores generation on coating surface

涂層表面部分輻射劑顆粒(MoSi2、SiB4)的熱氧化使得涂層中輻射劑的含量降低,導(dǎo)致涂層總的發(fā)射率略微下降,但整體上并不會(huì)影響涂層高溫下的輻射性能[15]。而熱氧化產(chǎn)生的微孔,破壞了表面涂層的完整性,使其抗沖刷性能下降,后期易在涂層表面形成氧通道,從而影響隔熱瓦基體的性能。

3 結(jié)論

1)在1300 ℃下熱暴露,涂層中間過(guò)渡層發(fā)生燒結(jié)分層現(xiàn)象,多孔結(jié)構(gòu)的過(guò)渡層遭到破壞,涂層由雙層結(jié)構(gòu)逐漸變?yōu)閱螌咏Y(jié)構(gòu),其抗熱震性能下降。涂層可在1250 ℃下安全使用,而在1300 ℃下,其抗熱震性會(huì)隨著使用次數(shù)的增加而逐漸下降。

2)硼硅玻璃涂層在 1250 ℃和 1300 ℃下熱暴露后,均發(fā)生方石英析晶現(xiàn)象,且晶體析出量隨熱暴露次數(shù)的增加而增多。方石英析出量過(guò)大,將會(huì)加劇涂層與基體之間熱膨脹不匹配問(wèn)題,而且涂層高溫尺寸的穩(wěn)定性也將會(huì)下降。

3)硼硅玻璃涂層經(jīng)熱暴露后,涂層中輻射劑顆粒(MoSi2、SiB4)發(fā)生熱氧化反應(yīng),使得涂層表面生成微孔,且微孔數(shù)量隨著熱暴露次數(shù)的增加而增多。微孔破壞了涂層的致密性,導(dǎo)致涂層抗沖刷能力降低而更易脫落。

參考文獻(xiàn):

[1]許紅英, 侯丹, 陳杰, 等。 美空軍發(fā)射 X-37B飛行器簡(jiǎn)析[J]. 中國(guó)航天, 2010(6): 21-25.XU Hong-ying, HOU Dan, CHEN Jie, et al. Brief analysis of X-37B launched by aircraft US air force[J]. Erospace China, 2010(6): 21-25.

[2]魯芹, 姜貴慶, 羅曉光, 等。 X-37B 空天飛行器輕質(zhì)非燒蝕熱防護(hù)新技術(shù)[J]. 現(xiàn)代防御技術(shù), 2012, 40(1):26-30.LU Qin, JIANG Gui-qing, LUO Xiao-guang, et al. Lightweight and non-ablation new TPS for X-37B aerospace vehicle[J]. Modern defence technology, 2012, 40(1):26-30.

[3]李虹琳, 陳杰。 X-37B輕質(zhì)低成本可重復(fù)使用防熱系統(tǒng)簡(jiǎn)析[J]. 戰(zhàn)術(shù)導(dǎo)彈技術(shù), 2013(4): 13-16.LI Hong-lin, CHEN Jie. Analysis of X-37B lightweight low-cost reusable thermal protection system[J]. Tactical missile technology, 2013(4): 13-16.

[4]周志勇, 馬彬, 張萃, 等。 X-37B 軌道試驗(yàn)飛行器可重復(fù)使用熱防護(hù)系統(tǒng)綜述[J]. 航天器工程, 2016, 25(4):95-101.ZHOU Zhi-yong, MA Bin, ZHANG Cui, et al. Reusable thermal protection system for orbital test vehicle X-37B[J]. Spacecraft engineering, 2016, 25(4): 95-101.

[5]武勇斌, 赫曉東, 李軍。 陶瓷隔熱瓦表面 SiO2-B2O3-MoSi2-SiB4涂層的制備與性能研究[J]. 航天制造技術(shù),2012(5): 10-13.WU Yong-bin, HE Xiao-dong, LI Jun. Preparation and properties of SiO2-B2O3-MoSi2-SiB4 coating for ceramic insulation tile[J]. Aerospace manufacturing technology,2012(5): 10-13.

[6]魯芹, 胡龍飛, 羅曉光, 等。 高超聲速飛行器陶瓷復(fù)合材料與熱結(jié)構(gòu)技術(shù)研究進(jìn)展[J]. 硅酸鹽學(xué)報(bào), 2013,41(2): 251-260.LU Qin, HU Long-fei, LUO Xiao-guang, et al. Development of ceramic composite and hot structure for hypersonic vehicle[J]. Journal of the Chinese ceramic society,2013, 41(2): 251-260.

[7]葉紅, 王志瑾。 高超聲速飛行器熱防護(hù)結(jié)構(gòu)參數(shù)優(yōu)化及對(duì)比分析[J]. 航天器環(huán)境工程, 2013, 30(5): 516-521.YE Hong, WANG Zhi-jin. The optimization and comparison of thermal protection structures for hypersonic aircraft[J]. Spacecraft environment engineering, 2013,30(5): 516-521.

[8]王康太, 馮堅(jiān), 姜勇剛, 等。 陶瓷纖維剛性隔熱瓦研究進(jìn)展[J]. 材料導(dǎo)報(bào), 2011, 25(23): 35-39.WANG Kang-tai, FENG Jian, JIANG Yong-gang, et al.Development of ceramic fiber rigid insulation tiles[J].Materials review, 2011, 25(23): 35-39.

[9]MILOS F S, SQUIRE T H. Thermostructural analysis of X-34 wing leading-edge tile thermal protection system[J].Journal of spacecraft & rockets, 2015, 36(36): 189-198.

[10]楊杰, 隋學(xué)葉, 劉瑞祥, 等。 航天飛機(jī)及高超飛行器用剛性隔熱材料研究進(jìn)展[J]. 現(xiàn)代技術(shù)陶瓷, 2015, 36(3):25-29.YANG Jie, SUI Xue-ye, LIU Rui-xiang, et al. The research development of rigid insulation materials for the space shuttle and hypersonic aircraft[J]. Advanced ceramic, 2015, 36(3): 25-29.

[11]GOLDSTEIN H E, LEISER D B, KATVALA V W. Reaction cured glass and glass coatings: US, 4093771[P].1978-10-05.

[12]LEISER D B, SMITH M, CHURCHWARD R A, et al.Toughened uni-piece fibrous insulation: U. S., 5079082[P].1992-09-28.

[13]楊膠溪, 王志成, 王欣, 等。 激光熔覆 MoSi2復(fù)合涂層組織演變與性能研究[J]. 中國(guó)激光, 2013(12): 58-64.YANG Jiao-xi, WANG Zhi-cheng, WANG Xin, et al. Microstructure and properties of laser cladding MoSi2 composite coating[J]. Chinese journal of laser, 2013(12):58-64.

[14]徐常明, 王士維, 黃校先, 等。 方石英的析晶與無(wú)定形化[J]. 無(wú)機(jī)材料學(xué)報(bào), 2007, 22(4): 577-582.XU Chang-ming, WANG Shi-wei, HUANG Xiao-xian, et al. Crystallization and amorphization of cristobalite[J].Journal of inorganic materials, 2007, 22(4): 577-582.

[15]TAO X, XU X J, GUO L L, et al. MoSi2-borosilicate glass coating on fibrous ceramics prepared by in-situ reaction method for infrared radiation[J]. Materials & design,2016, 103: 144-151.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8107

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6456