01序言

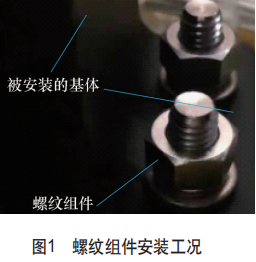

某不銹鋼螺紋組件在現(xiàn)場裝配時組件的螺母與螺栓咬死,無法擰動。因安裝空間限制(見圖1),

操作人員采用套筒與長接桿配合,利用棘輪扳手單向往復(fù)扳擰,長接桿帶動套筒(見圖2)

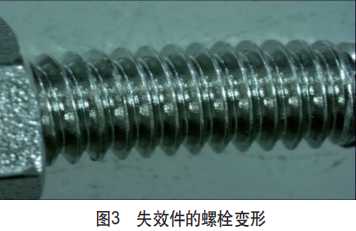

懸空擰入螺母。咬死現(xiàn)象均發(fā)生在螺母距離螺栓尾部端面第5扣螺紋處,咬死的螺栓出現(xiàn)明顯的彎曲變形,如圖3所示。

螺栓、螺母所用材料均為1Cr18Ni9Ti鋼,強(qiáng)度均為A2-70,表面處理方式均為電拋光。

02 失效件宏觀形貌和機(jī)理分析

2.1 失效件宏觀形貌

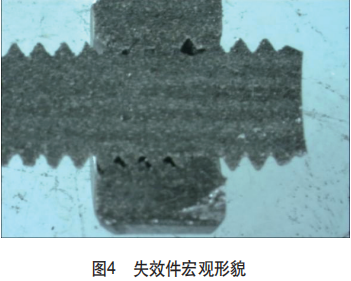

將失效件在螺栓螺紋處橫向截?cái)嗪蟛捎镁€切割方式將咬死部分沿軸向切開,其宏觀形貌如圖4所示。

由圖4可看出,組件的螺母螺紋與螺栓的螺紋咬合不對稱,偏向一側(cè)。間隙較大一側(cè)的螺紋牙出現(xiàn)缺損現(xiàn)象,發(fā)生咬死的螺栓出現(xiàn)明顯彎曲變形。

2.2 失效件微觀觀察與測量

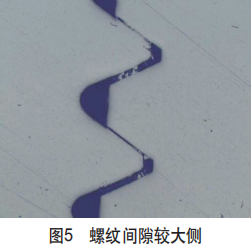

對失效螺紋組件進(jìn)行壓樣、磨拋等,采用電鏡微觀觀察及測量。通過觀察發(fā)現(xiàn),組件螺母與螺栓的螺紋咬合不對稱,螺紋牙偏向一側(cè)(見圖5)

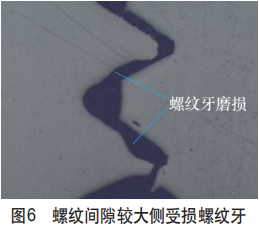

經(jīng)測量失效件兩側(cè)螺紋間距相差37.2μm(較大側(cè)間隙58.53μm,較小側(cè)間隙21.33μm),說明組件螺母與螺栓軸心偏差過大。螺栓的螺紋在間隙偏大的一側(cè)有兩處存在明顯的缺損現(xiàn)象(見圖6)

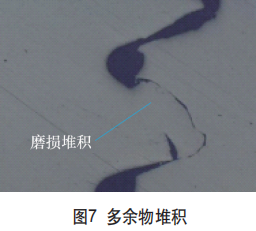

有的螺紋牙在高度方向上磨掉約70%,受損齒形附近存在堆積的多余物(見圖 7)。

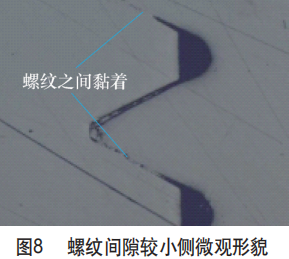

能譜分析結(jié)果表明,堆積的多余物與基體成分相同。對失效件螺紋間隙較小一側(cè)進(jìn)行微觀檢查, 微觀形貌如圖8所示。

從圖8可看出,螺母與螺栓的 螺紋材料發(fā)生多處黏著。

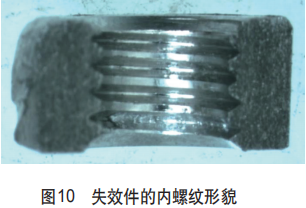

2.3 失效件螺紋形貌

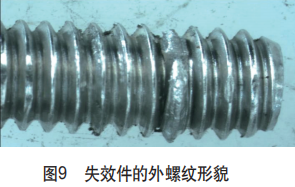

將發(fā)生咬死的螺紋組件切開后用外力分開,分別對螺栓、螺母的螺紋進(jìn)行觀察,螺紋宏觀形貌如圖9、圖10所示。

由圖可看出,螺栓與螺母間隙較小側(cè)的外螺紋存在明顯磨損、撕脫痕跡,并且內(nèi)螺紋存在堆積的金屬多余物。對多余物進(jìn)行能譜分析, 結(jié)果表明與基體成分一致。因失效件間隙較小側(cè)的螺紋結(jié)合緊密,材料發(fā)生黏著,采用外力分開后, 螺栓表面材料發(fā)生明顯的磨損、撕脫和材料轉(zhuǎn)移。磨屑在螺母的螺牙間堆積,對螺紋的旋入和旋出產(chǎn)生了阻塞作用。

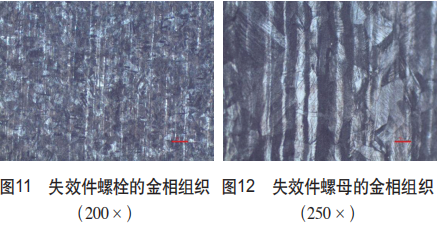

2.4 失效件金相分析

對失效結(jié)構(gòu)件采用線切割分開后進(jìn)行壓樣、磨拋、硝酸酒精浸蝕,組織形貌如圖11、圖12所示。

由圖可知,螺栓與螺母的金相組織均為奧氏體,金相組織正常。

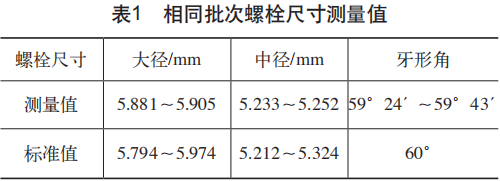

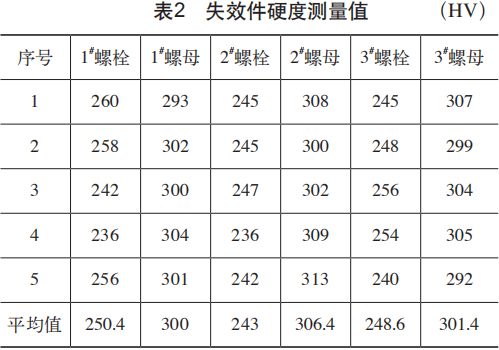

2.5 失效件尺寸及硬度測量

對同批次未裝配的螺栓進(jìn)行尺寸測量,結(jié)果見表1。

從表1可看出,螺栓大徑、中徑及牙形角尺寸均符合標(biāo)準(zhǔn)值要求。另外,采用M6-6G塞規(guī)檢測同批次螺母的螺紋通止合格,止規(guī)止1.5扣以內(nèi)。對失效結(jié)構(gòu)件的螺栓與螺母進(jìn)行維氏硬度測 量,結(jié)果見表2。

從表2可看出,螺栓與螺母的材料 硬度均符合標(biāo)準(zhǔn)要求(標(biāo)準(zhǔn)值≥210HV),但螺栓 硬度低于螺母硬度近50HV。

03 綜合分析和討論

3.1 失效機(jī)理分析

對失效件螺紋形貌觀察可知,螺栓與螺母的螺紋表面材料發(fā)生黏著,采用外力分開后螺紋表面材料發(fā)生明顯的磨損、撕脫和材料轉(zhuǎn)移。表明螺栓與螺母的螺紋接觸面發(fā)生了固相黏著,外表材料發(fā)生轉(zhuǎn)移,即兩者表面發(fā)生黏著磨損。失效組件的螺母與螺栓的材料均是冷拉態(tài)1Cr18Ni9Ti鋼,并且硬度范圍也相同(均為≥210HV),即同種材料、相同 硬度。

根據(jù)黏著磨損產(chǎn)生機(jī)理及摩擦學(xué)理論,金屬摩擦副的互溶性對黏著磨損有很大的影響,互溶性越大,黏著磨損傾向也越大。同種材料之間進(jìn)行摩擦?xí)r的磨損量比異種材料摩擦?xí)r的磨損量大很多,這是因?yàn)橥N材料原子排列方式(晶格)相同、原子尺寸大小相同,互溶性較強(qiáng),在正應(yīng)力的作用下接觸面原子易發(fā)生相互擴(kuò)散,有更強(qiáng)的黏著傾向。由于分子力的作用使兩個表面發(fā)生焊合,如果外力能克服焊合點(diǎn)的結(jié)合力,相對滑動的表面可繼續(xù)運(yùn)動,若剪切力發(fā)生在原來的接觸表面上,就不會發(fā)生磨損;若剪切力發(fā)生在強(qiáng)度較低的金屬一側(cè),則強(qiáng)度較高的材料表面上(失效的螺母)將黏附對偶件(失效的螺栓)的金屬,造成零件表面的耗失,形成黏著磨損。

3.2 失效原因分析

依據(jù)相關(guān)資料,摩擦副之間發(fā)生黏著磨損主要與配合件的材料、接觸壓力及現(xiàn)場裝配等因素有關(guān)。

(1)失效件材料特性分析

金屬摩擦副材料的互溶性對黏著磨損影響很大,互溶性越強(qiáng),磨損傾向越大。失效組件的螺栓與螺母所用材料為同種材料,均為冷拉態(tài)的1Cr18Ni9Ti鋼,為完全互溶摩擦 副,同時對組件硬度測試,結(jié)果表明螺栓與螺母硬度基本相同。摩擦副材料構(gòu)成完全符合發(fā)生黏著磨損的條件。

(2)失效件接觸壓力分析

操作人員在現(xiàn)場裝配組件時,采用棘輪扳手進(jìn)行扳擰。由失效件的螺栓變形(見圖3)可知,裝配時組件受極大的安裝力矩導(dǎo)致螺栓變形,說明裝配時螺紋間存在極大的接觸壓力。在摩擦速度一定時,黏著磨損量隨著接觸壓力的增加而增大,當(dāng)接觸壓力超過材料硬度的1/3時,黏著磨損量急劇增加,嚴(yán)重時導(dǎo)致螺紋組件咬死。

(3)現(xiàn)場裝配工況分析

由螺紋組件安裝工況 (見圖1)可知,因空間限制,被連接的基體阻礙扳擰。安裝人員采用套筒與長接桿配合,利用棘輪扳手單向往復(fù)扳擰,長接桿帶動套筒懸空擰入螺母。由于采用螺母與套筒、套筒與長連桿、長連桿與棘輪扳手配合的方式扳擰,所以連接處彼此間存在一定間隙,再加上棘輪扳手單向受力,極易出現(xiàn)施力方向與螺紋軸線不垂直,影響安裝的同軸度,導(dǎo) 致裝配時螺母與螺栓發(fā)生偏斜。通過觀察發(fā)現(xiàn),咬死的螺栓與螺母的螺紋咬合明顯不對稱,整體偏向一側(cè),如此大的偏心差足以造成一側(cè)的接觸壓力過大,并最終導(dǎo)致整個螺紋發(fā)生咬死現(xiàn)象。

(4)螺紋副存在多余物

螺紋間多余物直接阻礙螺紋間正常旋入,通過微觀觀察和能譜分析,發(fā)現(xiàn)失效件的螺栓與螺母多處存在堆積的多余物, 其成分與螺紋基體一致,即多余物是在裝配過程中因螺紋損傷堆積而成。當(dāng)其超過螺紋副間容錯能力時,就會造成螺紋嚴(yán)重偏斜,使得螺紋間的接觸壓力增大,阻礙螺紋間正常旋入,導(dǎo)致螺紋副發(fā)生咬死現(xiàn)象。

04 結(jié)束語

本文對螺紋組件現(xiàn)場安裝時螺紋咬死故障進(jìn)行失效分析:選用同種材料作為摩擦副是導(dǎo)致螺紋組件發(fā)生黏結(jié)磨損的內(nèi)因,裝配時螺紋組件在棘輪扳手作用下懸空裝配且單向受力,造成棘輪扳手實(shí)際施力方向與螺紋軸線之間不垂直,螺母與螺栓之間發(fā)生嚴(yán)重偏斜是導(dǎo)致螺栓組件發(fā)生黏結(jié)磨損的主要原因。為了降低螺紋咬死風(fēng)險(xiǎn),可采用以下措施來減少咬死現(xiàn)象發(fā)生。

1)對螺紋精度、表面質(zhì)量進(jìn)行嚴(yán)格檢查,在每次裝配前檢查螺紋表面,不得有堆積的多余物。

2)改變螺紋組件材質(zhì),盡量不使用同系列材質(zhì)作為螺紋配合件。

3)采用扭力扳手,設(shè)定合適的扭力值,控制旋入速度及擰緊力矩。

4)將螺母擰至貼合墊片處再使用扭力扳手進(jìn)行擰入,避免懸空裝配。

5)安裝時保證相互配合的零件對中,避免偏心安裝。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):7779

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6211