一、新型超高強度鋼及其強韌化設計研究背景

人類社會的進步與材料發展息息相關。當前,鋼鐵材料仍是最廣泛使用的結構材料,為航空航天、先進裝備制造、新能源、海洋工程以及先進交通運輸等涉及國計民生和國家安全等重大關鍵領域提供關鍵材料支撐。近些年來,隨著大飛機、高鐵和先進核能等重大工程的實施,先進工業、輕型化設計等均對材料強度及綜合性能提出了更高的要求。然而,我國作為鋼鐵大國,在超高強度鋼為代表的高端鋼鐵材料的研發、品控、種類上與國際先進水平存在較大差距,部分關鍵工業應用領域仍完全依賴進口。在目前嚴峻的國際政治形勢和激烈的國際競爭態勢下,研發具有完全自主知識產權的高性能超高強度鋼、實現高品質鋼材可控制造已迫在眉睫,這對于我國鋼鐵產業升級、搶占國際科技競爭制高點具有重大意義。

超高強鋼一般指屈服強度大于1500 MPa的鋼鐵材料。由于應用于飛機起落架、噴氣發動機主軸、導彈殼體、核工業同位速分離的超高速離心轉筒結構及高強緊固件等最具挑戰性的工程結構材料領域(如圖1所示),超高強度鋼除了有極端的超高強度指標要求,還對韌性、疲勞、應力腐蝕、高溫以及材料成型性等綜合力學性能也提出了更高要求。近年來超高強度鋼不僅服役強度不斷提升,而且其使用范圍正不斷拓展到超高層建筑、先進裝備制造、高速列車及其它國防裝備,高性能、低成本成為其重要的發展方向。

圖1 超高強度鋼部分用途

自上世紀四十年代以來,超高強度鋼強度的提升始終圍繞馬氏體相變和納米析出的精細調控而展開。鋼鐵材料在高溫時為面心立方(FCC)奧氏體結構而在相對較低溫度時為體心立方結構(BCC)。當冷卻速度較快時會發生面心立方向體心立方的連續切變,即馬氏體相變,導致材料內部形成極高密度的晶格缺陷。當碳含量較低時,內部缺陷一般由高密度位錯組成,造成這種馬氏體相本身高的強度和良好的塑性,事實上馬氏體相變產生的缺陷貢獻了幾乎所有超高強度鋼一半的強度。高溫奧氏體相可固溶高含量的碳以及其它合金元素,在轉變為低溫體心立方結構的馬氏體相時可以形成高過飽和度的過飽和固溶體。通過后續的時效保溫,會形成高密度的納米析出相從而產生顯著的時效硬化并獲得超高的強度,這是目前多數超高強度鋼的強化思路。

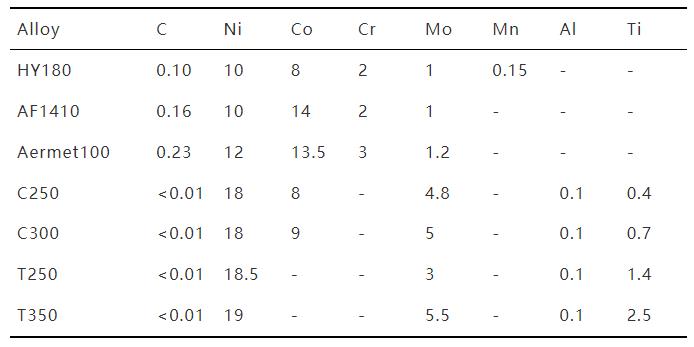

據此思路,目前國際上開發出了最具競爭力的兩類超高強度鋼系列:高Co-Ni二次硬化鋼(HY180、AF1410, Aermet 100)和馬氏體時效鋼(C250-300, T250-300)。雖然合金成分(見表1)及強化相不同,但是強化機理均為半共格析出相與位錯的強彈性交互作用,造成超高強度鋼大幅度提升強度的同時也導致其它性能,尤其是塑韌性的顯著下降,這種矛盾關系在強度突破2000 MPa時更為明顯,其均勻塑性幾乎為0(見圖2)。為保證良好的綜合性能,超高強度鋼往往需要添加高含量的昂貴合金元素原料(Co、Mo、Ni)保證高體積分數析出,通過超純凈冶煉(極低的N、P、S夾雜含量)以及嚴苛復雜的熱處理工藝控制獲得超細組織及晶界調控,這使得超高強度鋼成本高昂,進一步優化更為困難,從而極大限制了材料高性能化發展,以及其在工業領域的應用。因此,超高強度下強韌化機制的缺乏、愈發嚴重的強韌性矛盾以及極高的制備成本是制約超高強度鋼發展的關鍵挑戰。

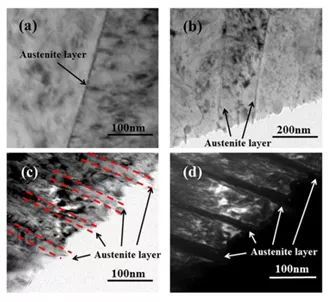

表1 典型超高強度鋼的主要合金成分

圖2超高強度鋼的典型拉伸曲線。

超高強度鋼的力學性能主要決定于馬氏體基體和時效組織,相關研究主要集中在合金元素作用、多尺度結構設計、先進材料設計方法、析出相調控、析出相與位錯交互作用、馬氏體板條結構及位錯組態控制等方面。近年來通過對強韌化機制的不斷探索和新制備技術的應用,各國研制出了系列新的高性能、低成本超高強度鋼合金體系,在不同的應用領域表現出良好的應用前景。

二、超高強度鋼研究進展及現狀

超高強度鋼主要包括以300M為代表的低合金鋼、高Co-Ni二次硬化鋼以及馬氏體時效鋼,其中低合金超強鋼韌性普遍低于其他兩類鋼種。隨著超高強度鋼制備技術尤其是高純凈度冶煉的長期發展,傳統二次硬化鋼以及馬氏體時效鋼性能優化已漸趨瓶頸。從材料組織角度講,這兩類鋼種的強化均依托于納米析出相在其周圍產生的強畸變場與位錯的彈性交互作用,但是又不可避免地限制了析出相體積密度以及組織均勻性,造成強度的提升伴隨著其他性能的嚴重下降,往往需要極為復雜嚴苛的制備工藝和極高的合金含量保證服役性能。近年來,為了突破固有體系的性能限制,逐漸開發了系列共格-半/非共格協同強韌化的新型超高強度鋼,表現出良好的應用前景,但是所涉及的協同強韌化機制尚不清楚,也未形成相關設計準則,高成本問題依然嚴峻。同時為了縮短研發周期,美、法等發達國家開展了材料集成計算技術、材料基因工程等技術加速超高強度鋼的發展,但是目前仍主要集中于單一強化體系,在多相協同析出強韌化方面鮮有報道。

2.1 高Co-Ni二次硬化鋼

高合金化的馬氏體二次硬化鋼主要有HY180, AF1410, HP9-4-20和HP9-4-3以及后來推出的Aermet100。這些鋼種的成分和熱處理制度都非常相似。如圖3所示,這些合金經過時效后固溶的C元素主要以細小的M2C結構析出而獲得超高強度。研究表明,M2C析出本身對韌性的提升效果非常有限,但是相比于其他馬氏體時效鋼,M2C析出并不降低固溶在基體中的Ni元素,而Ni元素能明顯提升位錯交滑移能力,可以緩解微區應力集中、鈍化微裂紋等,在宏觀上表現為顯著提高二次硬化超高強度鋼的韌性,因此,在目前研發的超高強度鋼中Ni是必不可少的重要元素。

圖3 高Co-Ni二次硬化鋼M2C相TEM。

HY180是第一個高強高韌的高Co-Ni二次硬化鋼,美國通用公司在高Co-Ni 二次硬化鋼HY180的基礎上研發了AF1410 鋼,獲得了強度、韌性的進一步提升。AF1410 在最佳時效條件下具有極高的韌性,但強度值并不能達到和最常見的超高強度鋼300M 相同的級別。因此,在AF1410 鋼的基礎上,美國Carpenter公司通過微調合金成分,進一步開發了Aermet100 及Aermet310鋼。Aermet100 鋼是具有高韌性值的高Co-Ni 二次硬化鋼中的典型代表,其具有與300M相當的強度以及接近AF1410 的高韌性,同時具有較高的抗應力腐蝕能力。

從合金成分來看,高Co-Ni二次硬化鋼的發展主要體現在三個方面:首先,逐漸增加C及碳化物形成元素并控制其比例,從而增加M2C的平衡體積分數。合適的Cr、Mo比例可降低M2C與基體的錯配度從而促進其高密度析出,還能夠降低亞穩M2C的粗化速率并避免其他對韌性不利的碳化物析出。其次,提升Co、Ni含量,其中Ni是提高韌性的重要元素。Co能夠顯著抑制板條馬氏體中位錯的回復并提升碳的活度,可顯著提升M2C借助于位錯等缺陷的形核率并細化M2C組織。同時,Co是鋼中極少數能夠提升Ms點(即馬氏體轉變起始溫度)的合金元素。因此,Co添加能夠改善C及其他合金元素含量增加造成的Ms過低、馬氏體轉變不完全的關鍵問題。最后,嚴格控制夾雜含量及種類,夾雜含量越來越低。Aermet100鋼的韌性對夾雜物體積分數和平均間距的變化非常敏感,低體積分數及大間距的夾雜能夠顯著緩解二次裂紋增強的微孔聚合,從而提升斷裂韌性。但是,即使當夾雜程度非常低時,斷裂時仍會發生包括韌性的微孔聚合、脆性的解離及沿晶斷裂,合金本身屬性決定了斷裂韌性的上限。對于半共格析出組織本身而言,由于高能界面特征其組織結構難以進一步優化。細化晶粒或者調控晶界結構(比如晶界位置形成逆變奧氏體薄膜),成為進一步優化性能的關鍵,其能夠降低韌脆轉變溫度(尤其是三軸拉應力狀態下的),并有效抑制不穩定脆性裂紋的快速擴展。以上是高Co-Ni馬氏體鋼獲得高強度高韌性的重要條件和手段。

對于Aermet100和AF1410的強化機制,研究表明,隨時效溫度的升高,魏氏滲碳體減少,共格M2C相逐漸形成,引起強度上升并達到強度峰值。在454℃以上時效時,隨時效溫度的升高,M2C碳化物長大并逐漸失去與基體的共格關系,同時位錯密度降低,導致強度下降。該溫度下晶界及板條界面處奧氏體的增加也導致了 482℃時效時材料強度下降。因此只有當析出相為M2C、且與基體保持共格關系時才能獲得最高的強度。多數研究認為M2C為六方結構,長軸方向沿著BCC,取向關系為[100]M//[100]M2C,[110]M//[001]M2C。M2C中M所占據的點陣位置通過固溶一定量的Cr元素可以有效的降低a軸方向上的錯配度從而促進M2C高密度析出。M2C產生的強化效果主要來源于和位錯的彈性交互作用,Cr的固溶雖然可以降低M2C與基體的錯配度,但是彈性畸變是由晶格錯配度和M2C的尺寸共同決定。因此,Cr的添加可細化組織的同時提升材料強度。此外,Aermet 100中相對高的Cr含量還可以降低碳化物的形成溫度并加速M2C形成,從而避免過高時效溫度導致的逆轉變奧氏體增多伴隨的強度下降。

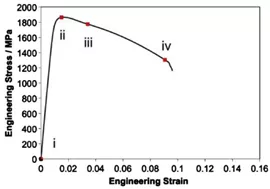

Aermet 100鋼高的斷裂韌性還和一定溫度時效后在馬氏體板條界面位置處形成的奧氏體薄膜有關。圖4所示為馬氏體板條界面處形成的薄膜奧氏體組織,Sato等證實馬氏體晶界可通過這些逆變奧氏體的塑性變形發生滑動,從而能夠有效的鈍化裂紋尖端并提高斷裂韌性。但是亞穩奧氏體在相變后形成的脆性相會顯著降低材料疲勞性能。Ayer等認為由于Aermet100 鋼具有較低的Ac1 溫度,因此易于形成逆轉變奧氏體,同時形成的逆轉變奧氏體中富集了大量的Ni、Co、C 元素,使得其Ms 溫度較低,從而保持了逆轉變奧氏體的穩定性。從熱力學平衡角度講,奧氏體在室溫以上可以穩定存在,而Aermet100鋼又固溶相對高含量的間隙C元素,由于其遠高于置換型溶質元素的擴散系數,相比于其他馬氏體時效鋼,Aermet100可通過C的快速富集更加容易獲得逆轉變奧氏體(類似于Q-P鋼及超級貝氏體鋼中C的配分),因此形成了這種非常獨特的納米析出和奧氏體薄膜組織。此外,通過臨界區退火獲得熱穩定奧氏體可進一步提高Aermet100的斷裂韌性。

圖4 二次硬化鋼中逆轉變奧氏體薄層, Austenite layer-薄膜奧氏體

目前,通過制備工藝優化,Aermer100在2GPa強度下的韌性幾乎已經達到極致。但是對于強韌化機理的認知仍然由很多爭議的地方,比如超過韌化峰值溫度后斷裂韌性的顯著下降,M2C結構及化學成分不明確,薄膜奧氏體穩定性及韌化作用等。從合金化角度講,沿著HY180、AF1410、Aermet100的設計路線,繼續提高碳及M2C的含量提升強度面臨著Ms點過低難以獲得全馬氏體組織、成型性及焊接性能繼續惡化的關鍵問題,因此M2C強化幾乎趨近瓶頸,近年來通過協同半共格M2C及共格B2相成為新的發展方向,具體見2.3節。

2.2 馬氏體時效鋼

馬氏體時效鋼是指以無碳或微碳的鐵鎳馬氏體為基體,通過合金化Mo、Ti、Co、Al等元素時效時能產生金屬間化合物以進行沉淀硬化的超高強度鋼,主要包括18Ni為基礎的馬氏體時效鋼以及PH 13-8Mo,PH 17-4等為代表的馬氏體時效不銹鋼。

相對于馬氏體二次硬化鋼,馬氏體時效鋼不僅具有極高的強度和韌性,因其極低的碳含量,低碳板條馬氏體室溫加工硬化系數極低,使其具有極為優異的熱、冷變形能力,包括拉拔、冷軋、彎曲、深沖等大變形冷加工都很容易實現,直接變形可超過90%。同時,相比其他碳增強材料,馬氏體時效鋼不僅具有焊接性好、淬透性高和變形小的特定,而且不存在脫碳問題。因此,基于其極為優異的成型性、強韌性和高的熱穩定性,馬氏體時效鋼廣泛應用于超高壓容器、同位素分離用超高速轉筒筒體、導彈殼體、發動機轉子、飛機起落架及熱作模具鋼等國民經濟重大關鍵領域和重要國防裝備。

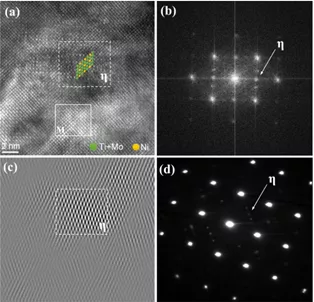

馬氏體時效鋼產生于1960年代初,INCO公司相繼開發了1400,1700,1900及2400 MPa級別的Fe-Ni馬氏體時效鋼,并將其應用于火箭發動機殼體。在該合金體系中,Ni元素一部分固溶于基體保持斷裂韌性,一部分形成析出相。Co和Mo是馬氏體時效鋼中重要的析出控制元素,Co固溶于基體與Mo發生協同作用,促進增強相Ni3Mo在板條內部的高密度析出。不同級別的馬氏體時效鋼的合金化主要表現在Mo、Ti含量的差別。Ti含量從0.2增加到0.7%時其強度可以從1400 MPa增加到2000 MPa,主要原因是高密度半共格Ni3(Ti, Mo)相的形成(見圖5)。基于Ti的顯著強化作用,后續又研發了包括T250和T300的系列高Ti無Co馬氏體時效鋼[43],但是韌性相較于含Co鋼有明顯下降。無Co高Ti不可避免地引入了粗大Fe2(Mo,Ti)晶界析出(>100 nm)、TiC碳化物(>500 nm)以及含Ti的立方形狀夾雜等對韌性極為不利的結構,為保證綜合性能對制備工藝提出了更高的要求。

圖5 馬氏體時效鋼中強化相η-Ni3(Ti,Mo)高分辨

馬氏體時效鋼的強化通常由多種金屬間化合物的協同析出所決定,其中主要的強化相與二次硬化鋼中的M2C相似,均與基體有明確的共格取向關系,這也是其可以獲得高密度、小尺寸組織的主要原因。強化峰值往往也對應與共格界面的保持,即高強度同樣源自與位錯的彈性交互作用。過時效時共格界面演變為非共格且伴隨著逆轉變奧氏體的形成,造成強度下降的同時韌性大幅提升。馬氏體時效鋼的時效行為與二次硬化鋼有所差異,主要原因可能與含C和不含C逆變奧氏體不同的轉變動力學相關。因此,綜合考慮二次硬化鋼和馬氏體時效鋼完全不同的力學性能演化規律,進一步探索納米析出相和逆轉變奧氏體協同控制、以及兩者在裂紋擴展過程中的行為及作用,對于發展新一代超高強度鋼具有重要意義。

2.3 共格及半/非共格析出協同強化的新型超高強度鋼

馬氏體時效鋼及二次硬化鋼兩類超高強度鋼的發展表明,單純借助于某一類強化相的超高強度鋼幾乎達到了性能極限,具有不同屬性析出相的協同析出以及其產生的協同強化效應成為超高強度強韌化設計的新方向。協同析出強化具有以下三個優勢:一是打破合金體系限制。純粹的提升某一種析出相的形成元素不僅會造成析出相形成溫度過高、低的奧氏體穩定性及初始組織有未溶粗大析出物等問題,而且溶質含量過高時析出相易于粗化、熱穩定性較低,通過多種不同類型析出的合金化,可以突破第二相體積分數的限制;二是細化組織。各種析出相在形成過程中會發生協同效應,從而影響析出相的形核長大行為和熱穩定性;三是促進均勻塑性流變。不同類型析出相和位錯交互作用不同,通過協同作用可以一定程度上避免各自引起的對于塑性流變的不利影響。

研究發現,單純的依靠共格有序析出強化使得鐵素體韌性極低,但是通過協同非共格析出M2C和共格的NiAl和M2C,可以有效避免應變集中,從而保持高強度的同時大幅提升了材料韌性。后來在Aermet100基礎上發展了含Co的GE1014,由M2C和NiAl相協同強化,避免了馬氏體鋼中Ti的不利作用同時提升了M2C組織的熱穩定性,從而推動了GE90發動機風扇中間軸的性能提升和更新換代。Delagnes等發現共格NiAl相形成速度快且熱穩定性高,不僅保留了馬氏體中高密度位錯,而且細化了M2C組織并抑制了粗大滲碳體的形成。為避免Ti對抗疲勞及韌性的不利作用,同時又要維持馬氏體時效鋼的超高強度, Rhoads等在含Co馬氏體的基礎上去除了Ti,這使得在該鋼種中添加0.2 wt.%的C成為可能,進而通過調節Cr,Mo含量研發了Ni3Mo和M2C協同強化的馬氏體時效鋼,非金屬夾雜含量大幅下降,抗疲勞性能得到改善,這種成分設計的調整也使其能夠在高達400°C的溫度條件下服役成為可能。日本也通過以Al代Ti發展Ni3Mo和NiAl協同強化改善其疲勞性能,研發類似含Co不含Ti的超高強鋼應用于汽車無級變速帶上。劍橋大學Sun等設計了NiAl和Laves相協同強化的新型馬氏體時效鋼,使得超高強度鋼具有優異的高溫力學性能,在500℃ 700 MPa條件下,蠕變壽命超過2000小時。以上結果表明,目前的研究仍然以半共格析出基礎上添加少量共格析出為主,半共格析出本身的瓶頸問題仍無法避免。主要問題在于缺乏協同析出組織調控及協同強韌化原理的系統深入研究以及針對于協同析出的合金設計準則。

2.4 多尺度計算模擬與新型耐蝕超高強度鋼

相比于低合金鋼,超高強度鋼合金元素種類多、含量高,且制備工藝復雜,同時對各個尺度下的組織結構均有嚴格的要求,基于傳統試錯法的研發方式雖然可以明確簡化合金體系背后的物理冶金原理,但是存在周期長、效率低等諸多問題,顯然已經不能滿足目前新型超高強度鋼的研發要求,尤其是復雜合金體系、多相協同強化的情況。高性能鋼鐵材料的研發模式需要向理性設計轉變。

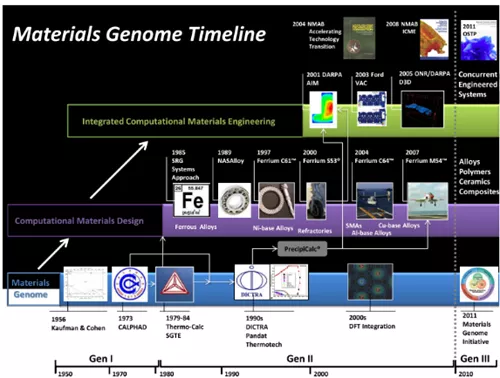

圖6 材料基因科技發展歷程

Materials Genome Timeline-材料基因工程發展歷程;Computational Materials Design-計算材料學;Integrated ComputationalMaterials Engineering-集成計算材料學;Alloys-合金;Polymers-聚合物;Ceramics-陶瓷;Composites-復合材料);Refractory-難熔合金

美國Olson團隊率先展開了基于數據庫、多尺度材料模擬設計、高通量表征測試的集成計算技術和理性研發模式,搭建了多尺度模擬分析平臺,用以綜合分析“成分-工藝-性能-工程生產”整個過程對材料性能的影響。圖6所示是材料基因工程發展的歷程,目前,美國通過集成計算技術先手研發了Ferrium S53 和Ferrium M54兩種綜合性能優異的新型耐蝕超高強度鋼,優化并確定了其在包括鑄造-鍛造-均勻化-時效整個過程中的工藝參數,最終應用在了飛機起落架、艦艇燃氣輪機主軸等美國軍事裝備上,有效的縮短了鋼鐵材料的研發周期和成本。Xu等人基于熱力學數據庫也發展了其他體系高強鋼。然而,隨著合金體系變得更為復雜但協同析出強韌化的機理尚不明確,對于復雜體系的集成計算技術目前尚未見有詳細報道,相信隨著基礎理論的不斷完善,未來基礎計算技術必將發揮其獨特的魅力。

未完待續。。。。

參考文獻從略

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414