摘要

鎂合金基體首先進行超聲滾壓預(yù)處理后再進行微弧氧化鍍膜,結(jié)合OM、SEM、EDS、XRD與電化學(xué)工作站 (模擬體液PBS) 對有無超聲滾壓處理的微弧氧化膜層性能進行測試分析,研究超聲滾壓處理對鎂合金微弧氧化膜層性能的影響。結(jié)果表明:超聲滾壓處理后鎂基體表面粗糙度降低、晶粒細化且硬度提升;與鎂合金直接微弧氧化的膜層相比,超聲滾壓預(yù)處理之后再進行微弧氧化,膜層中的Si、P、Ca含量比例增大,膜層表面更為致密、光滑,大孔數(shù)量明顯降低,表面孔隙率由31.7%降低至19.1%;從電化學(xué)測試結(jié)果看出,與直接微弧氧化的膜層相比超聲滾壓預(yù)處理后膜層的自腐蝕電位高出107 mV,腐蝕電流密度低了一個數(shù)量級,并且阻抗性能更優(yōu),鎂合金超聲滾壓預(yù)處理可有效提升微弧氧化膜層在PBS溶液中的耐蝕性。

關(guān)鍵詞: AZ31B鎂合金; 超聲滾壓; 晶粒細化; 微弧氧化; 耐蝕

近年來,骨質(zhì)疏松問題日益嚴重,鈦合金、不銹鋼等對于可恢復(fù)部位的應(yīng)力遮擋、二次手術(shù)取出的問題逐漸凸顯。由于鎂合金具備與人骨相似的密度、彈性模量、壓縮屈服強度及斷裂韌性[1],避免了由于硬度過大而造成的應(yīng)力遮擋,更主要的是可在體內(nèi)溶解,避免了病人進行二次手術(shù),減少病痛與手術(shù)風(fēng)險[2],因此在醫(yī)用材料中應(yīng)用前景廣泛[3,4]。但是,鎂合金耐蝕性差是臨床應(yīng)用領(lǐng)域的主要難題,容易導(dǎo)致骨愈合速率不匹配[5]。當(dāng)鎂合金作為骨替代品植入到生物體內(nèi)時,因為腐蝕過快,造成結(jié)構(gòu)強度等發(fā)生改變,很難滿足骨骼生長期所需的支撐力,使得鎂合金在醫(yī)學(xué)上的應(yīng)用受到了極大的限制。因此,降低鎂合金在人體內(nèi)的腐蝕是目前面臨的主要問題[6]。

微弧氧化 (MAO) 作為一種工藝簡單、加工效率高、污染小的表面處理技術(shù),成為最具前景的一種鎂合金防腐技術(shù)[7-9],相關(guān)研究發(fā)現(xiàn),MAO膜層具有良好的耐磨性與耐蝕性[10],與基體屬于冶金結(jié)合,結(jié)合力強可以提供長期穩(wěn)定的防護能力,避免腐蝕過快而導(dǎo)致骨愈合失敗。但MAO膜層[11]存在氣孔率高、表面積相對較大,制約了其推廣應(yīng)用。針對這一問題,許多學(xué)者對膜層進行了優(yōu)化,目前改善微弧氧化膜的方法主要包括調(diào)整操作參數(shù) (如工作電壓、反應(yīng)時間、頻率、占空比等)、改變電解液配方、后期封孔處理等。Gheytani等[12]通過對基體與微弧氧化膜結(jié)合層的研究發(fā)現(xiàn),微觀結(jié)構(gòu)對微弧氧化膜層的性能影響極其重要,增加基體的晶界、空位和位錯密度有助于優(yōu)化膜層的結(jié)構(gòu)、降低孔隙率。Lei等[13]通過機械磨損處理細化表層晶粒,增加了膜層致密性,降低了微弧氧化膜層腐蝕速率,提高了自身耐蝕性。牛宗偉等[14]通過噴丸處理,微弧氧化膜致密性得到改善,自腐蝕電位提高了37 mV,耐蝕性增加。目前通過噴丸處理制備表面納米層,使得工件表面微觀受力方向性難以控制,在后期微弧氧化時所制得膜層均勻性差,機械磨損處理效率低,且不能有效改善微弧氧化膜。因此,很有必要發(fā)展一種新型微弧氧化膜優(yōu)化技術(shù)。

超聲滾壓技術(shù)是近些年發(fā)展而來的一種新型金屬表面強化技術(shù),結(jié)合了滾壓技術(shù)的導(dǎo)向作用與噴丸技術(shù)的超聲振動技術(shù),以期作為微弧氧化前的預(yù)處理手段,但是目前對于這方面研究較少。

因此本文針對AZ31B鎂合金,利用超聲滾壓技術(shù)與微弧氧化技術(shù)相結(jié)合,對鎂合金進行表面改性,將超聲滾壓作為預(yù)處理的方式,進而優(yōu)化微弧氧化膜層性能,以期得出一種新型微弧氧化膜層的改善方法。

1 實驗方法

采用車削加工去掉所有鎂合金樣品表面的氧化層,將鎂合金實驗試樣分為兩組:第一組為經(jīng)過超聲滾壓預(yù)處理之后再進行微弧氧化 (UIRP+MAO);第二組為未經(jīng)超聲滾壓預(yù)處理直接進行微弧氧化 (MAO)。對兩種試樣選取相同微弧氧化處理工藝,以便實驗結(jié)果對比分析。

采用鑄造AZ31B鎂合金棒料,其質(zhì)量分數(shù) (%) 為:Al 3.2、Zn 1.2、Mn 0.8、Si 0.07、Ca 0.04、Cu 0.01,其余為Mg。所有試樣均加工成規(guī)格為?30 mm×10 mm,并對其進行微弧氧化處理,待微弧氧化結(jié)束之后,分別用去離子水和酒精清洗,吹干備用。

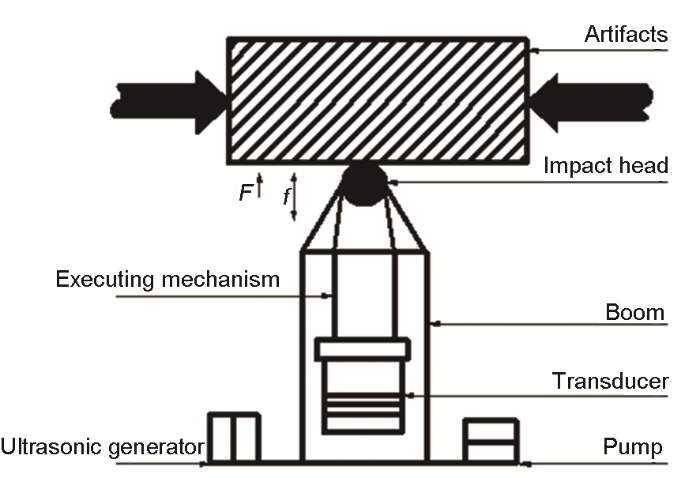

超聲滾壓采用HK30C毫克能金屬表面加工設(shè)備,原理示意圖如圖1,主要加工參數(shù)為:轉(zhuǎn)速為800 r/min、進給速度0.05 mm/r、振動頻率40 kHz、振幅8 μm、靜壓0.12 MPa。采用JHMAO-380 V/20A型微弧氧化電源,制備膜層采用恒壓模式,主要工藝參數(shù)為:電壓420 V、頻率500 Hz、占空比15%、時間10 min (經(jīng)過預(yù)實驗,當(dāng)微弧氧化10 min時,膜層生長完整并具有一定厚度);電解液配方為 (g/L):Na2SiO3 5、NaOH 4、(NaPO3)6 4、Ca10(PO4)6(OH)2 2。

圖1 超聲滾壓示意圖

為了研究超聲滾壓對膜層的影響,首先對鎂合金經(jīng)過超聲滾壓處理之后,使用D2 PHASER型X射線衍射儀 (XRD) 對超聲滾壓處理前后鎂合金表面相結(jié)構(gòu)進行分析,掃描范圍從20°到90°,掃描速率為4°/min;使用ZeGage Plus型白光干涉儀測量粗糙度;使用DM2700M型金相顯微鏡 (OM) 對其截面金相組織進行觀察,配合200、100和20 μm深度的JEM-2010透射電鏡 (TEM) 明場圖像對鎂合金超聲滾壓后的性能進行評價,最后使用402MVD型維氏顯微硬度計對截面力學(xué)性能進行評估,每個壓痕實驗點重復(fù)實驗3次。

然后對UIRP+MAO與MAO試樣使用XRD進行相成分測試,掃描范圍從20°到80°,掃描速率為4°/min;使用Quanta 400F型掃描電鏡 (SEM) 對兩種類型試樣的表面與截面微觀形貌進行觀察,并對膜層表面孔隙率進行計算;結(jié)合自帶的能譜分析 (EDS) 對兩種試樣表面元素分布進行分析。

最后將UIRP+MAO與MAO試樣隨機選取圓柱面1 cm2的檢測部分,其余表面全部使用硫化硅橡膠密封,使用Zahner Zennium X電化學(xué)工作站對試樣電化學(xué)性能在標準磷酸鹽緩沖液 (PBS模擬體液) 中進行測試,所有測試均在室溫下進行。本次測試采取以R232飽和甘汞 (SCE) 為參比電極,10 mm×10 mm×0.2 mm鉑片為輔助電極,暴露面積為1 cm2的試樣為工作電極的三電極體系。其中,PBS成分 (mmoL/L) 為:NaCl 68.5、KCl 1.35、Na2HPO4 5、KH2PO4 1。動電位極化掃描速率為5 mV/s,掃描范圍為-1.8 V到2 V (絕對電位)。在自腐蝕電位下進行阻抗實驗,頻率從為105~10-2 Hz,正弦擾動電壓為10 mV,當(dāng)頻率小于66 Hz時每十位區(qū)間取5個點,當(dāng)頻率大于66 Hz時每十位區(qū)間取10個點,每個取樣點測試10次。

2 結(jié)果與討論

2.1 鎂合金超聲滾壓預(yù)處理微觀結(jié)構(gòu)與力學(xué)性能分析

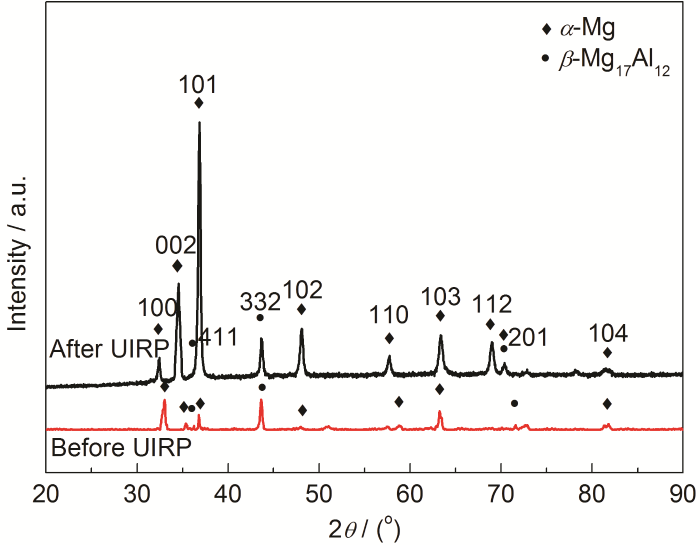

由圖2可以看出,經(jīng)過超聲滾壓后,未出現(xiàn)新的衍射峰,圖譜顯示AZ31B鎂合金中僅包含α-Mg和β-Mg17Al12兩相,表明在UIRP處理后無新相產(chǎn)生。超聲滾壓處理后衍射峰強度顯著增加,試樣的衍射峰峰值增大。其中 (002) 晶面衍射峰強度提高表明基面滑移系統(tǒng)活躍,同時高強度 (101) 晶面表明AZ31B鎂合金的錐面滑移系統(tǒng)被激活[15]。另外,(101) 晶面與材料的孿晶面有關(guān),這種類型孿晶屬于壓縮孿晶可以協(xié)調(diào)沿c軸方向的壓縮變形。由于壓縮孿晶的產(chǎn)生需要相當(dāng)高的臨界剪切應(yīng)力,這也證明了超聲滾壓處理過程中產(chǎn)生了劇烈的塑性變形。另外,UIRP處理后衍射峰明顯變寬,例如 (101) 衍射峰的半峰寬急劇增加,處理后試樣的衍射峰與未處理試樣相比,由于超聲滾壓處理過程中產(chǎn)生的晶粒細化、晶格微應(yīng)變和微變形,從而出現(xiàn)了衍射峰寬化和衍射峰向右輕微偏移現(xiàn)象[16]。結(jié)合金相截面形貌,可以判斷是晶粒細化引起的峰強度改變。

圖2 超聲滾壓前后鎂合金表面XRD譜

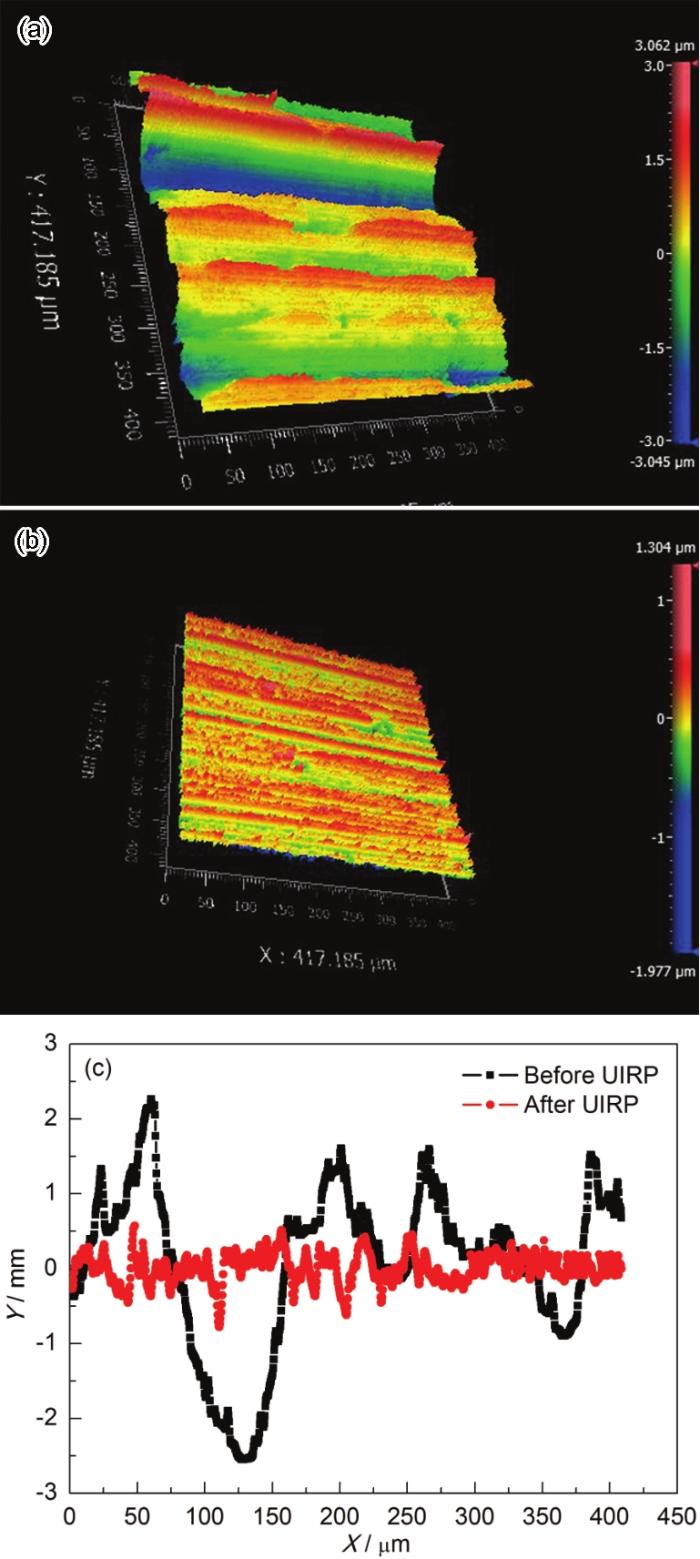

將未經(jīng)過超聲滾壓試樣與經(jīng)過超聲滾壓后的試樣使用白光干涉儀對表面形貌進行了分析,如圖3所示,經(jīng)過超聲滾壓的試樣,表面平整光滑,無重大缺陷,“峰谷”幅度較小,表面粗糙度急劇減小,“峰谷波動極值之差”從4.818 μm降低到1.351 μm。

圖3 超聲滾壓前后鎂合金表面形貌

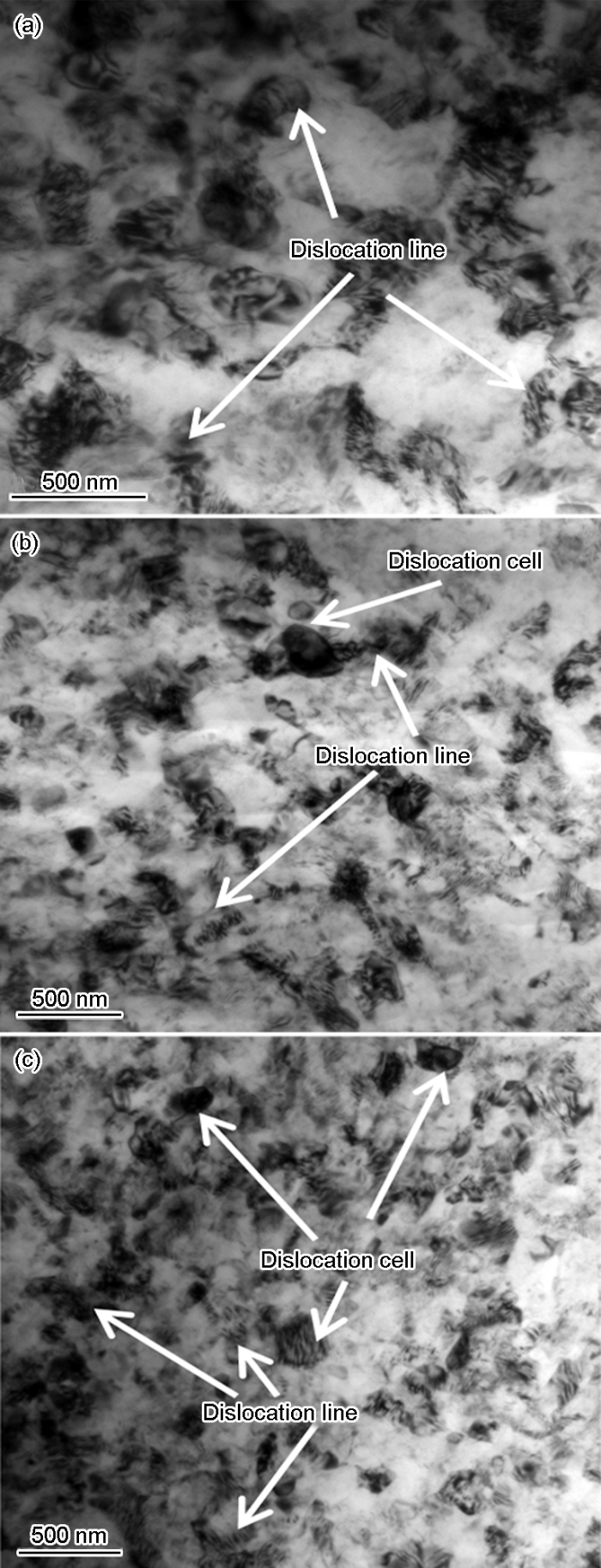

如圖4所示,鎂基體通過超聲滾壓處理后,在靠近滾壓面的一側(cè),有明顯的晶粒細化層,隨著深度的增加,晶粒明顯逐漸增大,呈梯度分布。圖5為距超聲滾壓表層200、100和與20 μm不同深度的明場圖像。由于受超聲滾壓力作用較大,隨著超聲滾壓深度減小滑移量增加,從板條狀晶粒逐漸形成亞晶粒,在亞晶粒周圍形成了大量的亞晶界。有研究[17]發(fā)現(xiàn),超聲的作用比較容易使內(nèi)部發(fā)生動態(tài)再結(jié)晶,在變形極端中心,容易誘導(dǎo)形成新的晶粒,此時,動態(tài)再結(jié)晶[11]也是細化晶粒的重要組成部分。由圖5明場圖像中都能發(fā)現(xiàn)存在有聚集的位錯線,并且在一定程度上由于位錯密度的增大而形成了位錯胞,隨著距離表層深度減少,位錯線聚集形成位錯胞現(xiàn)象越明顯,位錯胞數(shù)量增多,因此位錯能密度增加、鎂基體表面處晶粒得以細化。

圖4 超聲滾壓前后鎂合金截面OM像

圖5 超聲滾壓距表層不同深度TEM組織

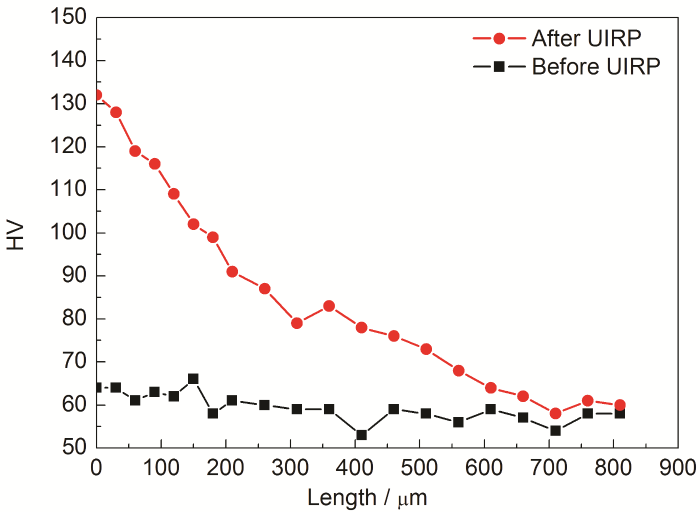

將未經(jīng)過超聲滾壓試樣與經(jīng)過超聲滾壓后的試樣進行了截面的維氏顯微硬度測試。鎂合金經(jīng)過超聲表面滾壓處理后形成一定厚度的納米梯度層,從圖6可知,表層數(shù)值最大,隨后進入急劇下降階段,在距表面距離約300 μm處出現(xiàn)轉(zhuǎn)折,進入緩慢下降階段,而越接近基體時變化趨勢越平穩(wěn);未經(jīng)過超聲滾壓的試樣截面硬度分布比較均勻,在54~64 HV范圍內(nèi)進行波動;經(jīng)過超聲滾壓表面預(yù)處理的試樣,由顯微硬度結(jié)果發(fā)現(xiàn),隨著距離表層深度的增加,試樣截面的維氏顯微硬度以梯度方式減小,最大硬度到132 HV。隨著深度增加,能量傳遞過程中逐漸損失,因此強化效果呈梯度變化。由于試樣經(jīng)超聲滾壓處理過程中其表面產(chǎn)生了嚴重的塑性變形,材料內(nèi)部產(chǎn)生高密度位錯堆積及位錯間相互作用,這些均對材料硬度的提高起到了積極的作用。

圖6 距表層不同深度截面顯微硬度曲線

2.2 MAO與UIRP+MAO膜層微觀結(jié)構(gòu)分析

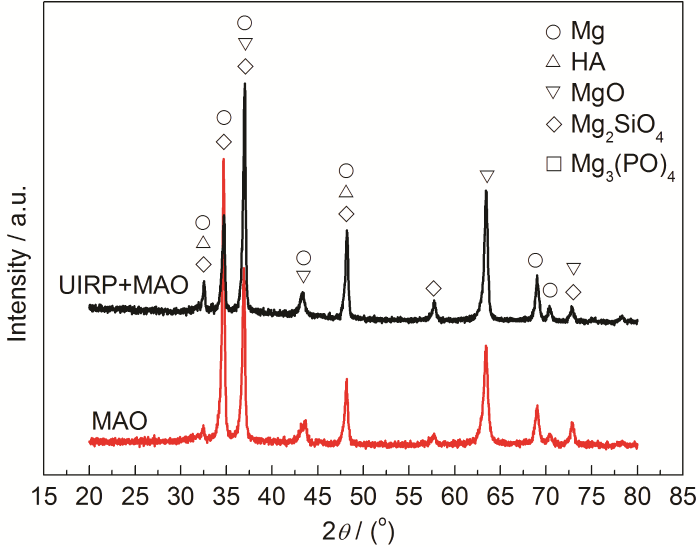

圖7為UIRP+MAO與MAO的XRD譜,可以看出,在該圖中所有的樣品包括Mg、Mg3(PO)4、HA、MgO、Mg2SiO4相。根據(jù)相組成可證明電解液中Si、P、Ca等積極參與成膜反應(yīng)的生長過程。

圖7 UIRP+MAO與MAO膜層XRD譜圖

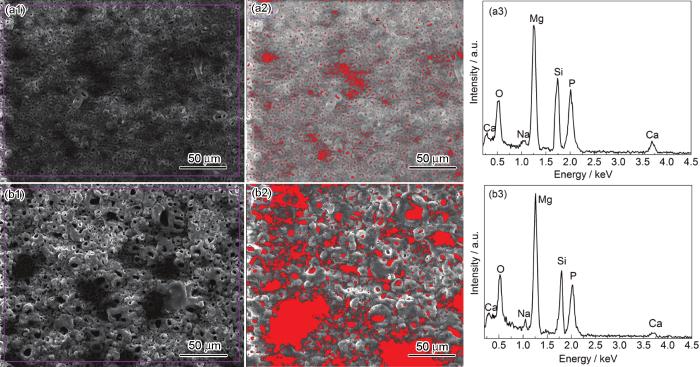

圖8a3和b3為UIRP+MAO與MAO的EDS測試結(jié)果,膜層的元素組成為O、Na、Mg、Si、P、Ca。對Si、P、Ca的檢測表明電解質(zhì)離子參與了成膜反應(yīng),在UIRP+MAO膜層中,Si、P、Ca含量大于MAO膜層。由于膜層呈現(xiàn)多孔形狀,圖8a2和b2為UIRP+MAO與MAO的表面孔隙率計算結(jié)果,分別為:19.1%、31.7%。經(jīng)過預(yù)處理極大地減小了微弧氧化膜層表面孔隙率,并且從圖8a1和b1可以看出,相較于MAO,UIRP+MAO膜層表面大孔隙明顯減少,膜層變得光滑,很有可能是因為超聲滾壓對鎂基體進行預(yù)處理之后,微弧氧化膜放電通道變小,膜層變的更致密。

圖8 UIRP+MAO與MAO膜層表面SEM形貌、孔隙率分析和EDS分析

圖9所示為兩種膜層側(cè)面形貌和元素分布圖,從圖9a1可以看出,UIRP+MAO膜層的厚度約為10 μm,膜層非常致密,且與鎂基體相接觸部位比較光滑;圖9a2為UIRP+MAO膜層的橫截面元素分布圖,在膜層上鎂元素相對鎂基體含量降低,元素種類與膜層表面未發(fā)生改變;圖9b1可以看出MAO膜層的厚度同樣約為10 μm,與鎂基體接觸部位有明顯的孔洞,相較UIRP+MAO膜層比較疏松,孔隙較大,圖9b2為MAO膜層的橫截面元素分布圖,Mg在膜層上相對鎂基體含量減少,但是截面元素與表面元素種類相同,這說明膜層主要由O、Mg、Si、Na、P、Ca元素組成。

圖9 UIRP+MAO與MAO膜層側(cè)面形貌與元素分布圖

2.3 MAO與UIRP+MAO膜層電化學(xué)性能分析

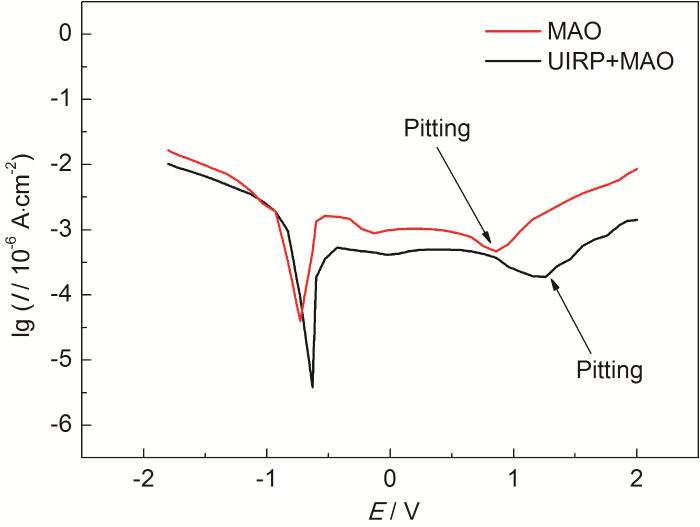

由圖10可以看出,UIRP+MAO自腐蝕電位明顯正移,UIRP+MAO試樣的腐蝕電流密度小于MAO,說明了UIRP+MAO表面所形成的微弧氧化膜層對基體的保護能力大于MAO表面膜層對基體的保護能力。并且由圖中可以得知,UIRP+MAO的鈍化電流遠小于MAO鈍化電流,點蝕電位也大于MAO試樣,這表明UIRP+MAO表面所形成的鈍化膜層穩(wěn)定性好,不易遭受外界破壞。

圖10 UIRP+MAO與MAO膜層極化性能分析

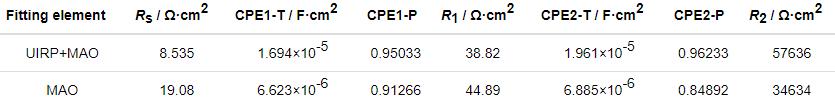

表1為MAO與UIRP+MAO阻抗擬合結(jié)果。利用Tafer外推法對極化曲線進行分析,通過MAO與UIRP+MAO兩組試樣的極化曲線可以得出自腐蝕電位Ecorr、腐蝕電流密度Icorr。UIRP+MAO的腐蝕電位是-0.667 V,腐蝕電流密度為7.94×10-3 mA;MAO的腐蝕電位是-0.784 V,腐蝕電流密度為2.57×10-2 mA。從結(jié)果可以看出,UIRP+MAO腐蝕電位遠大于MAO,且腐蝕電流密度相較于MAO小了一個數(shù)量級,說明在PBS溶液中UIRP+MAO試樣的腐蝕的傾向性小于MAO。

表1 MAO與UIRP+MAO阻抗擬合結(jié)果

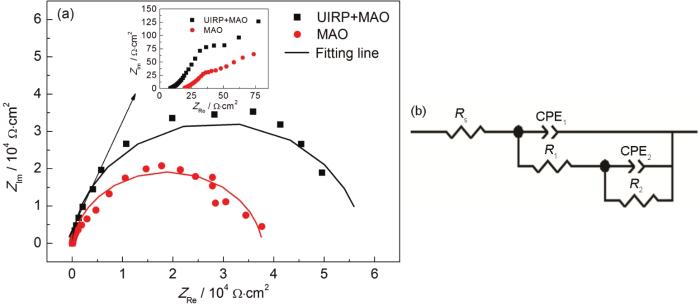

圖11為UIRP+MAO與MAO試樣的Nyquist圖及其電路擬合圖。兩種膜層的阻抗譜均由高頻與低頻區(qū)的兩個容抗弧組成,且UIRP+MAO試樣的容抗弧弧徑遠大于MAO試樣的弧徑。其中Rs表示電阻,R1表示微弧氧化膜/PBS溶液的電荷轉(zhuǎn)移電阻,CPE1表示基體/溶液雙電層電容,R2表示微弧氧化膜電阻,CPE2表示微弧氧化膜/溶液之間的雙電層電容。

圖11 UIRP+MAO與MAO膜層Nyquist圖及擬合電路

對應(yīng)于Nyquist圖中,高頻阻抗一般表示電極表面電荷轉(zhuǎn)移,低頻阻抗表示微弧氧化膜層的阻抗性能。從表1的擬合結(jié)果可知,在高頻部位,UIRP+MAO阻抗性能與MAO相當(dāng),但在低頻區(qū)域,UIRP+MAO阻抗性能遠大于MAO試樣,說明UIRP+MAO膜層對鎂基體的保護性能遠大于MAO。這是因為經(jīng)過超聲滾壓預(yù)處理之后的膜層表面孔徑更小,更加的致密,所以PBS溶液中的腐蝕性離子在穿過UIRP+MAO的阻力遠大于MAO膜層。

通過動電位極化與阻抗分析可知,UIRP+MAO試樣在PBS中的耐蝕性能優(yōu)于MAO試樣,也就是經(jīng)過超聲滾壓預(yù)處理后的微弧氧化膜顯示出更耐蝕的性能。通過超聲滾壓工藝預(yù)處理改善膜層耐蝕性是先通過超聲滾壓處理之后表面晶粒細化,晶界增多,位錯纏結(jié)越[18]來越嚴重,因此位錯能密度[19]相對增大,形成大量的細小晶粒。細化后的晶粒能夠增加微弧氧化膜層的成核點[11]。從圖8a3和b3可以看出,微弧氧化膜表面孔隙率從31.7%降低到19.1%,并且膜層表面大孔急劇減小。因此腐蝕性溶液不易通過微小的孔隙進入到鎂基體,UIRP+MAO試樣在PBS溶液中更耐蝕。

3 結(jié)論

(1) AZ31B鎂合金超聲滾壓處理后并未出現(xiàn)新相,但 (101) 衍射峰峰值明顯增強,晶粒細化效果顯著,顯微硬度急劇增加,與此同時超聲滾壓后鎂合金表面粗糙度急劇減小,“峰谷波動極值之差”從4.818降低到1.351 μm。

(2) AZ31B鎂合金表面的差異性導(dǎo)致表面微弧氧化膜顯示出不同的性能。UIRP-MAO膜層中Si、P、Ca含量大于MAO膜層,超聲滾壓處理后的膜層表面更加平整光滑,大孔數(shù)量明顯較少,孔隙率由31.7%降低到19.1%。并且UIRP+MAO膜層的自腐蝕電位高于MAO膜層、腐蝕電流密度低于MAO膜層,UIRP+MAO膜層在PBS溶液中阻抗性能遠大于MAO,因此鎂合金超聲滾壓預(yù)處理可有效增強微弧氧化膜層耐蝕性。

參考文獻

[1]Hornberger H, Virtanen S, Boccaccini A R.

Biomedical coatings on magnesium alloys-A review

[J]. Acta Biomater., 2012, 8: 2442

[本文引用: 1]

[2]Mueller W D, de Mele M F L, Nascimento M L, et al.

Degradation of magnesium and its alloys: Dependence on the composition of the synthetic biological media

[J]. J. Biomed. Mater. Res., 2010, 90A: 487

[本文引用: 1]

[3]Witte F.

The history of biodegradable magnesium implants: A review

[J]. Acta Biomater., 2010, 6: 1680

[本文引用: 1]

[4]Kim J H, Lee S K, Hwang K S, et al.

Nano-tribological properties of topographically undulated nanocrystalline diamond patterns

[J]. J. Nanosci. Nanotechnol., 2011, 11: 344

[本文引用: 1]

[5]Zhang S X, Zhang X N, Zhao C L, et al.

Research on an Mg-Zn alloy as a degradable biomaterial

[J]. Acta Biomater., 2010, 6: 626

[本文引用: 1]

[6]Chen Y J, Xu Z G, Smith C, et al.

Recent advances on the development of magnesium alloys for biodegradable implants

[J]. Acta Biomater., 2014, 10: 4561

[本文引用: 1]

[7]Wu S K, Yang W, Gao Y, et al.

Preparation and characterization of new yellow ceramic coating by micro arc oxidation on 6061 aluminum alloy

[J]. Surf. Technol., 2019, 48(7): 142

[本文引用: 1]

武上焜, 楊巍, 高羽等。

6061鋁合金表面新型黃色微弧氧化陶瓷層的制備與表征

[J]. 表面技術(shù), 2019, 48(7): 142

[本文引用: 1]

[8]Zhong T S, Jiang B L, Li J M.

Characteristics, applications and research direction of micro-arc oxidation technology

[J]. Electropl. Finish., 2005, 24(6): 47

鐘濤生, 蔣百靈, 李均明。

微弧氧化技術(shù)的特點、應(yīng)用前景及其研究方向

[J]. 電鍍與涂飾, 2005, 24(6): 47

[9]Das D K, Joshi S V, Singh V.

Effect of prealuminizing diffusion treatment on microstructural evolution of high-activity pt-aluminide coatings

[J]. Metall. Mater. Trans., 2000, 31A: 2037

[本文引用: 1]

[10]Lin X, Wang X, Tan L L, et al.

Effect of preparation parameters on the properties of hydroxyapatite containing micro-arc oxidation coating on biodegradable ZK60 magnesium alloy

[J]. Ceram. Int., 2014, 40: 10043

[本文引用: 1]

[11]Cao H H, Huo W T, Ma S F, et al.

Microstructure and corrosion behavior of composite coating on pure mg acquired by sliding friction treatment and micro-arc oxidation

[J]. Materials, 2018, 11: 1232

[本文引用: 3]

[12]Gheytani M, Bagheri H R, Masiha H R, et al.

Effect of SMAT preprocessing on MAO fabricated nanocomposite coating

[J]. Surf. Eng., 2014, 30: 244

[本文引用: 1]

[13]Wen L, Wang Y M, Jin Y, et al.

Design and characterization of SMAT-MAO composite coating and its influence on the fatigue property of 2024 Al alloy

[J]. Rare Met. Mater. Eng., 2014, 43: 1582

[本文引用: 1]

[14]Niu Z W, Sun P, Shao Z H, et al.

Effect of the ultrasonic shot peening-rare earth precursor films on the corrosion of micro arc oxidation of aluminum alloy AC7A

[J]. Plat. Finish., 2015, 37(12): 1

[本文引用: 1]

牛宗偉, 孫鵬, 邵珠恒等。

超聲噴丸稀土預(yù)制膜對鋁合金微弧氧化耐蝕性的影響

[J]. 電鍍與精飾, 2015, 37(12): 1

[本文引用: 1]

[15]Hassani F Z, Ketabchi M.

Nano grained AZ31 alloy achieved by equal channel angular rolling process

[J]. Mater. Sci. Eng., 2011, A528: 6426

[本文引用: 1]

[16]Ungár T.

The meaning of size obtained from broadened X-ray diffraction peaks

[J]. Adv. Eng. Mater., 2003, 5: 323

[本文引用: 1]

[17]Qian M, Ramirez A, Das A, et al.

The effect of solute on ultrasonic grain refinement of magnesium alloys

[J]. J. Cryst. Growth, 2010, 312: 2267

[本文引用: 1]

[18]Ling X, Yang W S, Zhao Q Q, et al.

Effect of extrusion treatment on the microstructure and mechanical behavior of SiC nanowires reinforced Al matrix composites

[J]. Mater. Sci. Eng., 2017, A682: 38

[本文引用: 1]

[19]Cordero N M, Forest S, Busso E P, et al.

Grain size effects on plastic strain and dislocation density tensor fields in metal polycrystals

[J]. Comput. Mater. Sci., 2012, 52: 7

[本文引用: 1]

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414