微量Zr對(duì)Al-Zn-Mg-Mn合金板材抗剝落腐蝕性能的影響

柴文茹, 陳景超, 劉勝膽, 葉凌英, 林化強(qiáng), 張新明

1. 中南大學(xué)材料科學(xué)與工程學(xué)院 長(zhǎng)沙 410083

2. 中南大學(xué) 有色金屬材料科學(xué)與工程教育部重點(diǎn)實(shí)驗(yàn)室 長(zhǎng)沙 410083

3. 中南大學(xué) 有色金屬先進(jìn)結(jié)構(gòu)材料與制造協(xié)同創(chuàng)新中心 長(zhǎng)沙 410083

4. 中車(chē)青島四方機(jī)車(chē)車(chē)輛股份有限公司 國(guó)家高速動(dòng)車(chē)組總成工程技術(shù)研究中心 青島 266000

Effect of Minor Zr Addition on Exfoliation Corrosion Resistance of Al-Zn-Mg-Mn Alloy Sheet

CHAI Wenru, CHEN Jingchao, LIU Shengdan, YE Lingying, LIN Huaqiang, ZHANG Xinming

1. School of Materials Science and Engineering, Central South University, Changsha 410083, China

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China

3. Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha 410083, China

4. National Engineering Research Center for High-speed EMU, CRRC Qingdao Sifang Co. Ltd. , Qingdao 266000, China

摘要

通過(guò)腐蝕浸泡實(shí)驗(yàn)和電化學(xué)阻抗譜測(cè)試,研究了微量Zr的添加對(duì)Al-Zn-Mg-Mn合金板材抗剝落腐蝕性能的影響,并結(jié)合金相顯微鏡(OM)、電子背散射衍射技術(shù)(EBSD)、掃描透射電鏡(STEM)等顯微組織表征結(jié)果對(duì)影響機(jī)理進(jìn)行分析和討論。結(jié)果表明:在Al-Zn-Mg-Mn板材中添加微量Zr可以改善抗剝落腐蝕性能,剝落腐蝕等級(jí)由EB級(jí)變?yōu)镋A級(jí),最大腐蝕深度由593 μm降至421 μm。通過(guò)分析板材晶粒組織的差異和晶界η相尺寸、間距和化學(xué)成分的變化及無(wú)沉淀析出帶寬度的變化,認(rèn)為添加微量Zr后是通過(guò)綜合作用來(lái)影響材料的剝落腐蝕行為。

關(guān)鍵詞: 金屬材料 ; Al-Zn-Mg合金 ; 剝落腐蝕 ; Zr元素 ; 顯微組織 ; 晶界析出相

Abstract

The effect of minor Zr addition on exfoliation corrosion resistance of Al-Zn-Mg-Mn alloy sheet was studied by means of standard exfoliation corrosion immersion tests and electrochemical impedance spectroscope (EIS) technique combined with optical microscopy (OM), electron back scattering diffraction (EBSD) technique and scanning transmission electron microscopy (STEM)。 The results showed that due to the addition of Zr the exfoliation corrosion resistance of Al-Zn-Mg-Mn alloy sheet is significantly improved, correspondingly, the maximum corrosion depth decreases from 593 μm to 421 μm and the exfoliation corrosion rating changes from EB to EA. The relevant mechanism was discussed based on the difference of grain structure and the changes of the size, spacing and microchemistry of η precipitates at grain boundaries and the width of precipitate free zone.

Keywords: metallic materials ; Al-Zn-Mg alloy ; exfoliation corrosion ; Zr ; microstructure ; grain boundary precipitate

Al-Zn-Mg系合金具有強(qiáng)度高、密度小、可焊接、易加工等優(yōu)點(diǎn),被廣泛應(yīng)用于軌道交通等領(lǐng)域的結(jié)構(gòu)材料[1]。但實(shí)際服役時(shí),這些合金常會(huì)發(fā)生局部腐蝕如剝落腐蝕等[2],導(dǎo)致材料表面金屬翹起分層,甚至脫落,從而引起材料強(qiáng)度、韌性、抗疲勞等性能下降[3,4],威脅構(gòu)件安全,縮短構(gòu)件壽命,因此進(jìn)一步提高Al-Zn-Mg系鋁合金的抗剝落腐蝕性能具有重要的意義。

添加微量元素是改善Al-Zn-Mg系合金抗腐蝕性能的一種重要途徑[5,6,7,8]。如在Al-Zn-Mg系合金中添加微量Mn元素,可以細(xì)化晶粒,而且形成的含Mn彌散相可以降低基體中Zn原子的濃度,同時(shí)提高強(qiáng)度和耐蝕性能[8,9]。但是,Al-Zn-Mg-Mn合金熱處理后往往完全再結(jié)晶,耐腐蝕性能改善效果有限[10,11],具有明顯的剝落腐蝕敏感性[12]。因此,還需在Al-Zn-Mg-Mn合金中添加其他微量元素。徐躍等[13]發(fā)現(xiàn)將少量混合稀土元素加入到Al-Zn-Mg-Mn合金板材中,可以顯著提高其抗腐蝕性能。Li等[11]和Deng等[7]發(fā)現(xiàn),向Al-Zn-Mg-Mn合金板材中復(fù)合添加Sc、Zr可以提高其抗腐蝕能力。但是Sc等稀土元素資源稀少,非常昂貴;Zr元素價(jià)格較低,向鋁合金中添加微量Zr可以顯著提高合金的抗再結(jié)晶能力,窄化晶界無(wú)沉淀析出帶,提升強(qiáng)度與耐蝕性能[10,14],但是關(guān)于單獨(dú)添加Zr對(duì)Al-Zn-Mg-Mn合金抗剝落腐蝕性能的影響,到目前為止還缺乏認(rèn)識(shí)。

因此本文主要研究微量Zr的添加對(duì)Al-Zn-Mg-Mn合金板材抗剝落腐蝕性能的影響,并結(jié)合OM、EBSD、STEM等顯微組織表征結(jié)果探討其影響機(jī)理。

1 實(shí)驗(yàn)方法

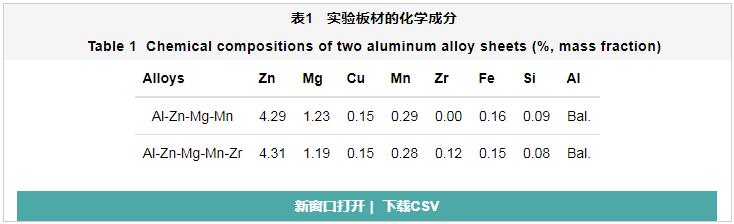

實(shí)驗(yàn)材料為3 mm厚Al-Zn-Mg合金熱軋板材,使用電感耦合等離子體原子發(fā)射光譜儀(ICP-AES)測(cè)試化學(xué)成分,如表1所示。板材試樣在空氣爐中加熱至470℃固溶處理1 h后,室溫水淬,然后在120℃下進(jìn)行峰時(shí)效。

晶粒組織的背散射電子衍射測(cè)試在配備EBSD系統(tǒng)的ZEISS EVO MA10型掃描電鏡上完成,結(jié)果用HKL Channel 5軟件進(jìn)行分析。樣品檢測(cè)前進(jìn)行電解拋光,所用溶液為10% HClO4+90% C2H5OH(體積分?jǐn)?shù)),電解電壓為20 V,電解時(shí)間為10 s。透射電鏡樣品先經(jīng)機(jī)械研磨減薄至厚度約為80 μm,沖成直徑為3 mm的小圓片后,在MTP-1A型雙噴電解減薄儀上進(jìn)行減薄。雙噴電解液為30% HNO3+70% CH3OH(體積分?jǐn)?shù)),使用液氮將溫度控制在-20℃以下,電流為50~70 mA,電壓為10~20 V。采用FEI Titan G2 60-300型透射電鏡在高角環(huán)形暗場(chǎng)像(HAADF)模式下觀察試樣中的微觀組織,加速電壓為300 kV,并用能譜儀(EDS)分析第二相化學(xué)成分,束斑直徑為1 nm。

剝落腐蝕浸泡實(shí)驗(yàn)按照GB/T 22639-2008 標(biāo)準(zhǔn)進(jìn)行,溶液體系為4 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L HNO3(EXCO溶液),溶液體積與試樣被浸面面積之比為25 mL/cm2,每種狀態(tài)采用平行試樣3塊。實(shí)驗(yàn)時(shí),通過(guò)水浴將溫度控制在25±2℃,浸泡過(guò)程中觀察表面腐蝕情況,48 h后取出并根據(jù)標(biāo)準(zhǔn)評(píng)定剝蝕等級(jí);而后在不同位置切取樣品制備金相試樣,進(jìn)一步觀察腐蝕情況,測(cè)量最大腐蝕深度。金相試樣經(jīng)粗磨、細(xì)磨、拋光后用Graff Sargent試劑浸蝕,其成分為(1 mL HF+16 mL HNO3+3 g CrO3+83 mL 蒸餾水),然后在BX51M型光學(xué)顯微鏡下觀察顯微組織。

采用AUTOLAB M204電化學(xué)工作站進(jìn)行電化學(xué)阻抗譜(EIS)測(cè)試,采用三電極系統(tǒng),參比電極為飽和甘汞電極,輔助電極為鉑電極,板材試樣作為工作電極,測(cè)試前將試樣拋光,實(shí)驗(yàn)面的面積為1 cm2,溶液體系為EXCO溶液,擾動(dòng)信號(hào)為幅度為10 mV、頻率0.01 Hz~100 kHz的正弦波,采用ZView軟件擬合和分析實(shí)驗(yàn)結(jié)果。

2 實(shí)驗(yàn)結(jié)果

2.1 晶粒組織

圖1為兩種板材軋向-法向(RD-ND)截面的晶粒取向分布圖。圖中,黑色線條代表大于15°的大角度晶界(GBs),白色線條代表2~15°的小角度晶界,即亞晶界(SGBs)。利用HKL Channel 5軟件統(tǒng)計(jì)晶粒尺寸(自動(dòng)截線法[15])、再結(jié)晶分?jǐn)?shù)及大小角度晶界的比例,結(jié)果列于表2。Al-Zn-Mg-Mn板材發(fā)生了完全再結(jié)晶,晶粒尺寸不太均勻,如圖1a,沿軋向最大的尺寸可達(dá)90 μm,最小尺寸約為3.6 μm,平均尺寸約21.6 μm,沿法向平均尺寸約10.7 μm。Al-Zn-Mg-Mn-Zr板材為再結(jié)晶與未再結(jié)晶的混合組織,如圖1b,再結(jié)晶分?jǐn)?shù)為69.4%,亞晶界比例為37.9%,再結(jié)晶晶粒的尺寸較均勻,沿軋向平均尺寸約17.6 μm,沿法向平均尺寸約9.3 μm。

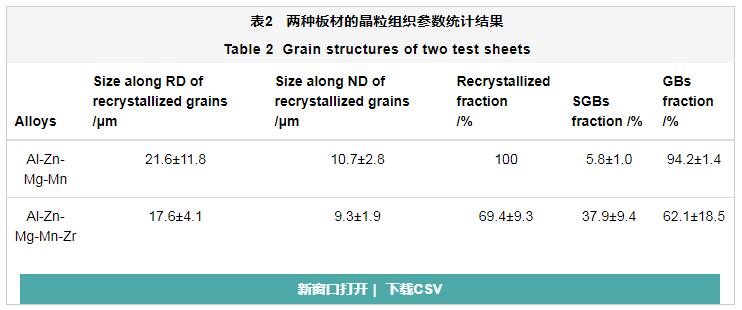

圖2給出了Al-4.3%Zn-1.2%Mg-0.28%Mn-x%Zr的變溫截面相圖。虛線所示為Al-Zn-Mg-Mn-Zr板材的成分。由圖可知,在Al-Zn-Mg-Mn合金中添加微量Zr元素后,會(huì)出現(xiàn)Al3Zr相。合金在凝固時(shí)冷卻速率高,Zr往往固溶在Al基體中,然后在均勻化過(guò)程中以細(xì)小彌散的Al3Zr粒子形式析出。Al3Zr粒子較穩(wěn)定,在后續(xù)的塑性變形及熱處理時(shí)變化不大[16]。圖3給出了Al-Zn-Mg-Mn-Zr板材固溶處理后的HAADF-STEM照片。可以看到大量細(xì)小彌散的Al3Zr粒子,尺寸約20~30 nm,對(duì)晶界有很強(qiáng)的釘扎作用,從而可強(qiáng)烈抑制再結(jié)晶[10]。因此,在Al-Zn-Mg-Mn合金中添加微量Zr元素后,再結(jié)晶分?jǐn)?shù)從100%下降至69.4%,并保留了較多的亞晶界(圖1)。

2.2 晶界第二相及無(wú)沉淀析出帶

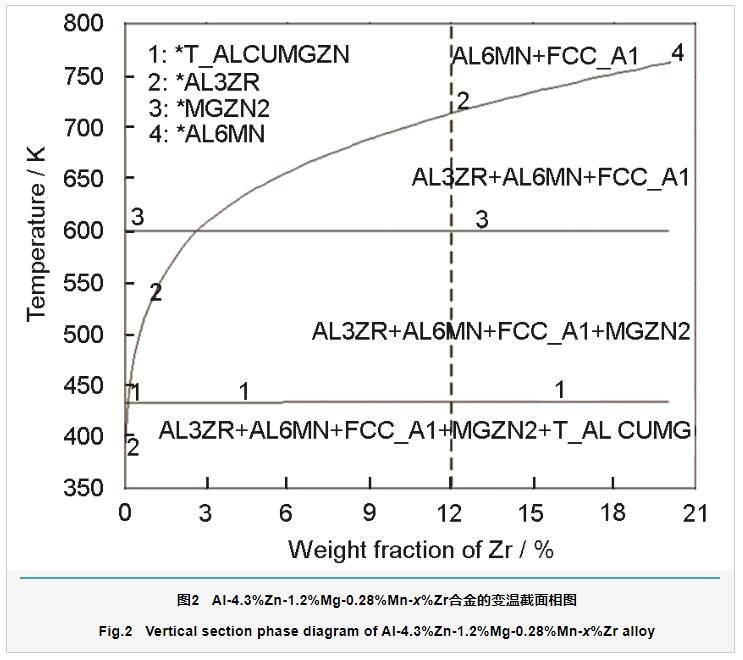

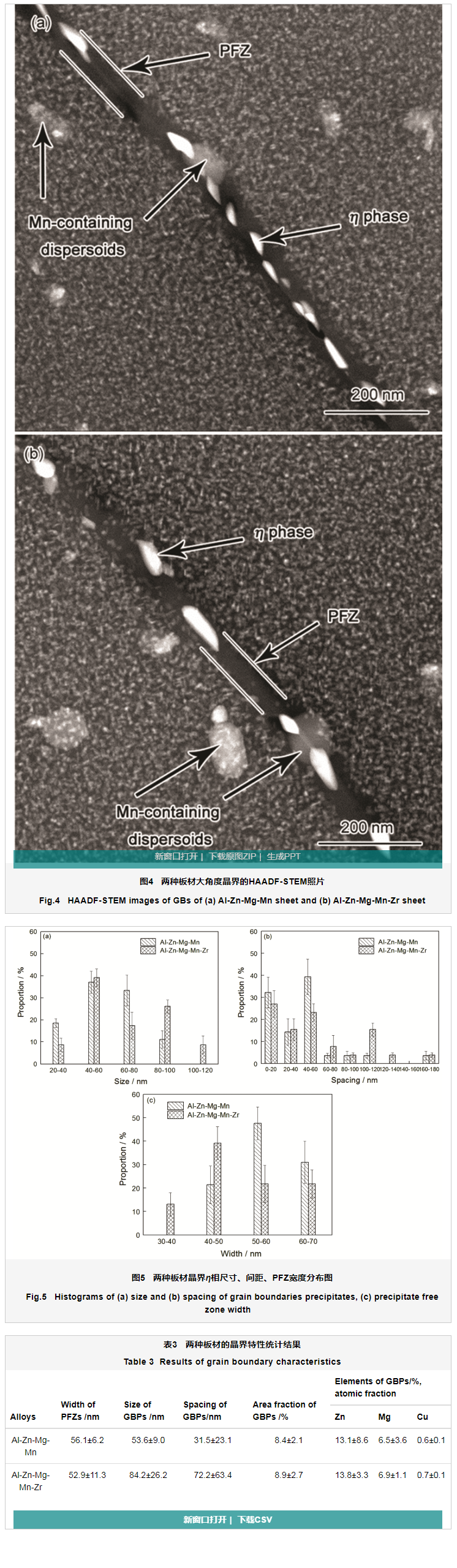

抗剝落腐蝕性能與晶界處的析出相及其成分密切相關(guān)[17],因此對(duì)兩種板材的晶界處組織和化學(xué)特性進(jìn)行分析,典型HAADF-STEM照片如圖4所示。兩種板材的大角度晶界處均能觀察到η相(MgZn2),晶界附近有明顯的無(wú)沉淀析出帶(PFZ)。在不同晶界上,η相尺寸、間距及PFZ寬度有差別,參考文獻(xiàn)[3,18]的方法統(tǒng)計(jì)大角度晶界η相尺寸、間距以及PFZ寬度的尺寸分布,如圖5,并將平均尺寸列于表3。由圖5a可以看出,Al-Zn-Mg-Mn板材中晶界η相尺寸主要分布在40~80 nm,沒(méi)有大于100 nm的η相;Al-Zn-Mg-Mn-Zr板材晶界η相尺寸主要分布在40~100 nm,存在大于100 nm的η相。兩種板材晶界η相間距分布都不均勻,如圖5b,Al-Zn-Mg-Mn板材晶界η相間距集中分布在0~60 nm,而Al-Zn-Mg-Mn-Zr板材晶界η相間距處于80~180 nm之內(nèi)的比例高于Al-Zn-Mg-Mn板材的。由圖5c可知,Al-Zn-Mg-Mn板材晶界PFZ的寬度集中分布在50~70 nm,Al-Zn-Mg-Mn-Zr板材晶界PFZ寬度大都處于30~60 nm之間。由表3可知,在Al-Zn-Mg-Mn板材中添加Zr元素后,大角度晶界上η相的平均尺寸由53.6 nm增至84.2 nm,平均間距由31.5 nm增至72.2 nm,PFZ平均寬度由56.1 nm減小至52.9 nm。

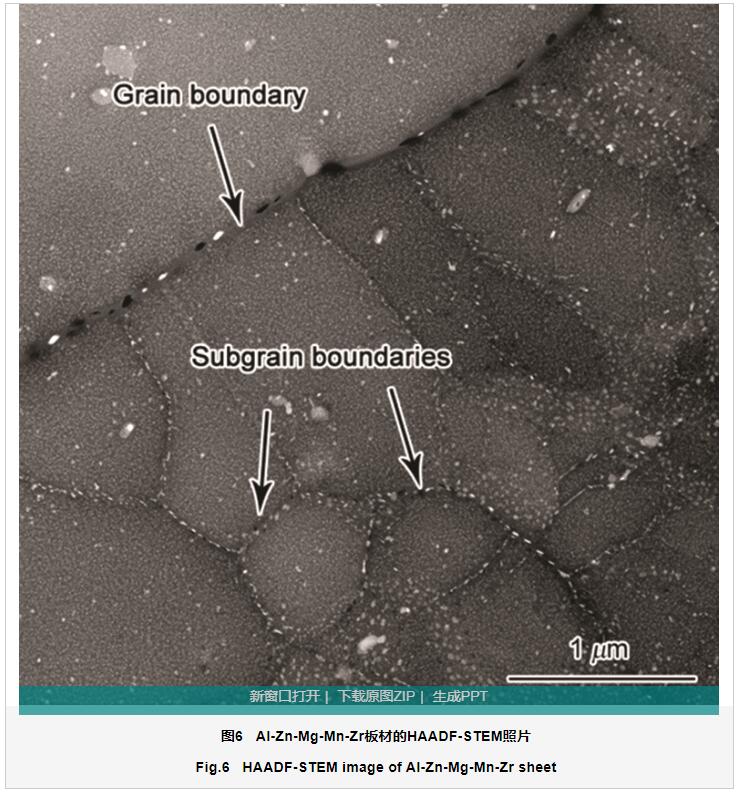

晶界η相的化學(xué)成分統(tǒng)計(jì)結(jié)果見(jiàn)表3。可以看出,Al-Zn-Mg-Mn板材和Al-Zn-Mg-Mn-Zr板材的晶界η相成分差別不大。但是,在Al-Zn-Mg-Mn-Zr板材中,大角度晶界和亞晶界上的η相特征有很大的差別,圖6給出了典型的HAADF-STEM照片。在大角度晶界處,η相明顯更大,PFZ更明顯;在亞晶界上,η相更小,PFZ很窄。另外,在TEM試樣制備時(shí)發(fā)現(xiàn),大角度晶界上的η相容易被腐蝕,呈現(xiàn)出很多黑色孔洞,如圖6,而亞晶界上的η相很少被腐蝕。

2.3 剝落腐蝕浸泡試驗(yàn)

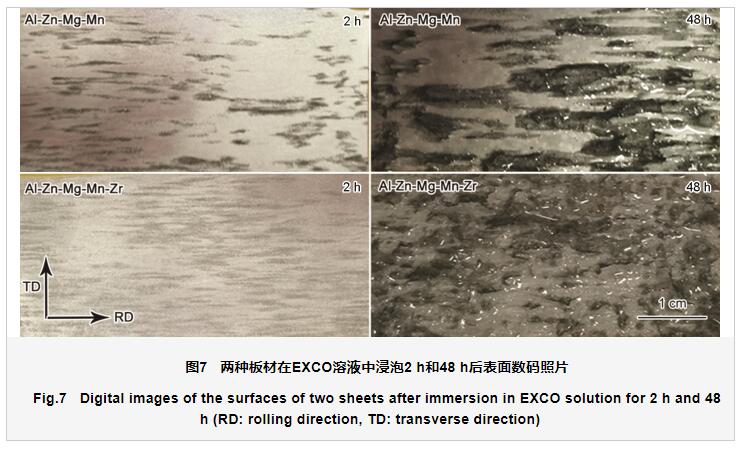

兩種板材在浸泡過(guò)程中呈現(xiàn)出不同的腐蝕行為。作為代表,圖7為浸泡2 h和48 h后板面(RD-TD面)的宏觀照片。Al-Zn-Mg-Mn板材在浸泡2 h后表面部分區(qū)域出現(xiàn)了明顯的黑色腐蝕溝壑;浸泡48 h之后,材料表面一些區(qū)域翹起分層剝落,可評(píng)為EB級(jí)。Al-Zn-Mg-Mn-Zr板材在浸泡2 h后表面部分區(qū)域顏色暗淡,無(wú)明顯腐蝕溝壑;浸泡48 h后板材部分區(qū)域出現(xiàn)爆皮,可評(píng)為EA級(jí)。

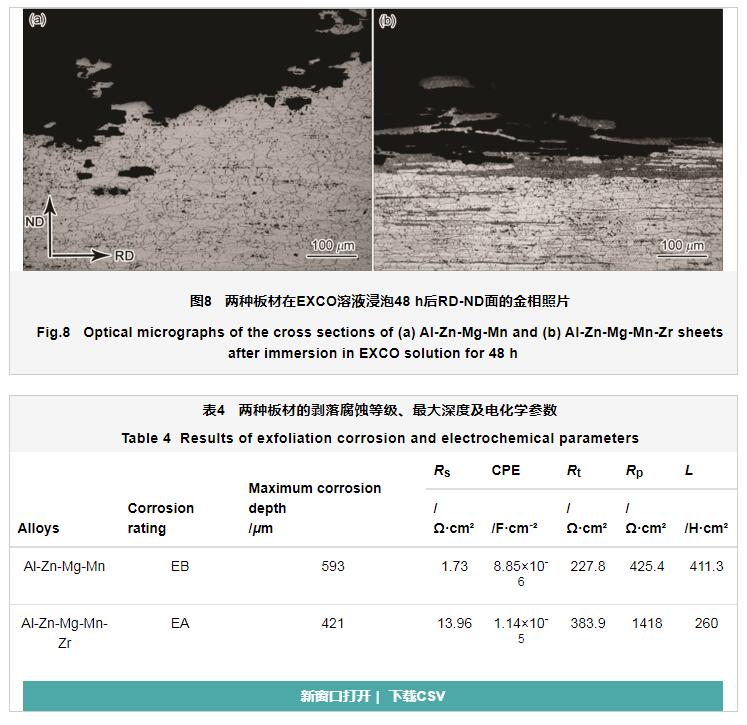

浸泡48 h之后,沿RD方向切取若干個(gè)樣品,觀察RD-ND截面的腐蝕情況,如圖8所示;并測(cè)量其最大腐蝕深度,結(jié)果列于表4。采用了Graff Sargent試劑對(duì)樣品進(jìn)行浸蝕,可區(qū)分部分再結(jié)晶組織中的再結(jié)晶區(qū)域和未再結(jié)晶區(qū)域,如圖8b,白色區(qū)域?yàn)樵俳Y(jié)晶組織,灰色區(qū)域?yàn)槲丛俳Y(jié)晶組織[14]。Al-Zn-Mg-Mn板材有大量晶粒脫落,沿晶腐蝕特征明顯,如圖8a,腐蝕已經(jīng)擴(kuò)展至金屬內(nèi)部,最大腐蝕深度約為593 μm。Al-Zn-Mg-Mn-Zr板材可觀察到明顯的分層形貌,腐蝕主要沿大角度晶界擴(kuò)展,如圖8b,最大腐蝕深度約為421 μm。

2.4 電化學(xué)阻抗譜

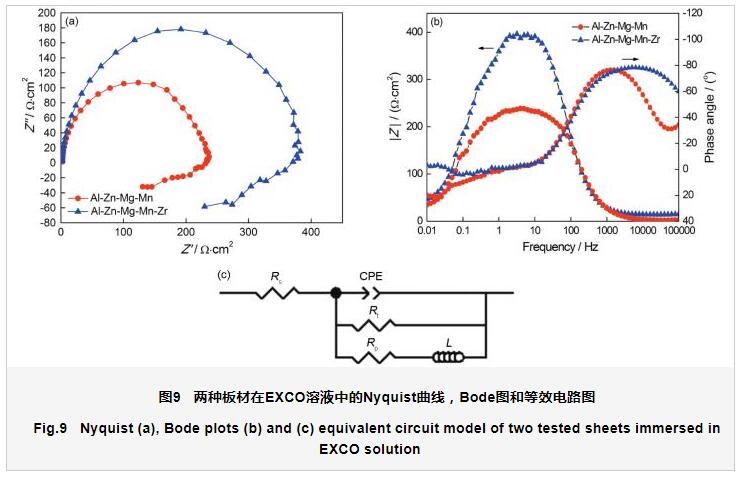

圖9a、b分別為兩種板材在EXCO溶液體系中電化學(xué)阻抗譜測(cè)試的Nyquist圖和Bode圖。各樣品的Nyquist圖均由中高頻容抗弧和低頻感抗弧組成。由圖9a可以看出,Al-Zn-Mg-Mn-Zr板材的容抗弧半徑明顯大于Al-Zn-Mg-Mn板材的。從圖9b可以看出,Al-Zn-Mg-Mn-Zr板材的Z模量值、最大相位角的高度和寬度均大于Al-Zn-Mg-Mn板材的。一般而言,容抗弧半徑越大,Z模量的值越大,最大相位角高度和寬度越大,意味著材料的耐蝕性能越好[7,17]。

根據(jù)體系特點(diǎn)選取如圖9c所示的等效電路對(duì)阻抗譜進(jìn)行擬合,其中Rs表示溶液電阻,Rp表示極化電阻,Rt表示電荷轉(zhuǎn)移電阻,L為等效電感。Bode圖中的最大相位角小于90°,意味著電極雙電層偏離理想電容[19]。由于在實(shí)際電化學(xué)行為中幾乎不存在純電容,因此使用常相位角元件(CPE)來(lái)表示原始表面雙電層電容,以獲得更精確的擬合實(shí)驗(yàn)結(jié)果。通過(guò)ZView軟件對(duì)實(shí)驗(yàn)結(jié)果進(jìn)行擬合,得到各電化學(xué)參數(shù)如表4所示。電荷轉(zhuǎn)移電阻Rt的值與腐蝕過(guò)程中腐蝕電流密度,即腐蝕速率成反比。電荷轉(zhuǎn)移電阻越大,材料的耐蝕性能往往越好[7,17,20]。Al-Zn-Mg-Mn-Zr板材的Rt值為383.9 Ω·cm?,顯著大于Al-Zn-Mg-Mn板材的227.8 Ω·cm?。因此,交流阻抗譜的測(cè)試結(jié)果與2.3小節(jié)的浸泡實(shí)驗(yàn)的結(jié)果都表明,微量Zr的添加可以提高Al-Zn-Mg-Mn板材的抗剝落腐蝕性能。

3 討論

剝落腐蝕是晶間腐蝕與內(nèi)應(yīng)力協(xié)同作用下發(fā)生的一種腐蝕形態(tài)[6],因此晶界析出狀態(tài)的變化嚴(yán)重影響Al-Zn-Mg合金的抗剝落腐蝕性能。在3.5% NaCl溶液中,晶界平衡η相的自腐蝕電位為-1044.7 mV,PFZ是-685.8 mV,基體是-848.3 mV[21],因此晶界η相相對(duì)于基體及PFZ為陽(yáng)極,三者構(gòu)成一組多電極系統(tǒng),晶界η相一般優(yōu)先發(fā)生陽(yáng)極溶解[3,22],是剝落腐蝕萌生的主要原因。晶界η相的電化學(xué)活性與其成分有很大關(guān)系,一般而言,Zn、Mg含量升高或者Cu含量降低會(huì)增強(qiáng)其電化學(xué)活性,使其更容易被腐蝕[17,23]。根據(jù)表3可知,Zr元素的添加對(duì)晶界η相的成分不產(chǎn)生明顯的影響,因此對(duì)剝落腐蝕的萌生影響不大。

晶界上連續(xù)分布的η相會(huì)使其成為快速溶解的陽(yáng)極通道,而大尺寸及離散分布的晶界η相可以降低陽(yáng)極溶解速率[21]。而且晶界上大尺寸的η相能成為“氫陷阱”,使氫原子變成氫氣泡而逸出,從而減少晶界處氫原子的含量,抑制了氫脆的出現(xiàn),從而改善合金的抗剝落腐蝕性能[24]。另外,晶界PFZ的寬化會(huì)促使晶界迅速溶解,降低合金的抗剝落腐蝕性能[3,25]。根據(jù)圖5和表3,在Al-Zn-Mg-Mn板材中添加Zr元素后,晶界η相尺寸和間距明顯變大,PFZ變窄,這有利于抑制大角度晶界的連續(xù)溶解,延緩剝落腐蝕的擴(kuò)展。

另外,晶粒組織對(duì)抗剝落腐蝕性能也有重要的影響。由圖8b可知,腐蝕主要沿著大角度晶界擴(kuò)展,這是因?yàn)榇蠼嵌染Ы缃缑婺艽螅瑫r(shí)效相富集并且形成了明顯的PFZ區(qū),更容易成為腐蝕擴(kuò)展的通道[11]。亞晶界的存在可以一定程度上抑制腐蝕的擴(kuò)展[26],提高合金的抗剝落腐蝕性能。腐蝕裂紋沿亞晶界擴(kuò)展所需的能量大于沿大角度晶界擴(kuò)展所需的能量,晶界的應(yīng)力集中會(huì)因亞晶界的存在而發(fā)生松弛,因而腐蝕裂紋往往被阻礙于亞晶界處[6]。從圖6可以看出,Al-Zn-Mg-Mn-Zr板材中大角度晶界上的η相大部分被腐蝕,留下黑色的孔洞,而亞晶界上的相則基本沒(méi)有被腐蝕,這也表明大角度晶界的抗腐蝕能力不如亞晶界的。根據(jù)圖1和表2,Zr元素的添加抑制了再結(jié)晶,保留了許多亞晶界,這也有利于板材抗剝落腐蝕性能的提高。

4 結(jié)論

(1) 在Al-Zn-Mg-Mn板材中添加微量Zr可以提高其抗剝落腐蝕性能,剝落腐蝕等級(jí)由EB級(jí)變?yōu)镋A級(jí),最大腐蝕深度由593 μm降至421 μm。

(2) 微量Zr加入Al-Zn-Mg-Mn板材,抑制了再結(jié)晶,細(xì)化了晶粒,保留了許多亞晶界,提高了抗剝落腐蝕性能。

(3) Al-Zn-Mg-Mn板材中添加微量Zr后,晶界η相的化學(xué)成分基本不變,但尺寸和間距明顯變大,PFZ變窄,有利于抑制晶界的連續(xù)溶解,提高抗剝落腐蝕性能。