摘要

使用MPX-2000型摩擦磨損實驗機對TC11合金在不同載荷和納米潤滑材料條件下進行摩擦磨損實驗。使用SEM、EDS、XRD等手段對其磨損表面和剖面的形貌、成分、結構進行了對比觀察和分析。結果表明:將不同種類的納米材料添加到摩擦副的滑動界面,在TC11合金磨損表面均能形成納米顆粒摩擦層,摩擦層的穩定性取決于其組成和各組分的含量。只含MLG的摩擦層因承載能力差而具有較低的穩定性,極易破壞。只含Fe2O3的摩擦層在低載時穩定性較高,能減少磨損但是不能降低摩擦。同時含MLG和Fe2O3的雙層摩擦層兼具良好的潤滑性和承載能力,穩定性強,使TC11合金的摩擦磨損性能顯著提高。添加富Fe2O3納米復合材料的雙層MLG/Fe2O3納米顆粒摩擦層具有更高的穩定性,能更有效地提高鈦合金的摩擦學性能。

關鍵詞: 材料失效與保護 ; 納米顆粒摩擦層 ; 摩擦磨損 ; TC11合金 ; 石墨烯 ; 穩定性

金屬材料及其合金在滑動摩擦磨損過程中,不可避免地在其表面生成一層摩擦層[1]。長期以來,人們一直認為鈦合金耐磨性極差的主要原因是在滑動過程中在表面生成了一層與滑動金屬合金具有類似性能的性摩擦層,沒有保護作用[2,3,4,5]。近年來,國內外一些研究人員在進一步研究鈦合金干滑動摩擦磨損性能時發現,鈦合金并不總是具有較差的耐磨性[6,7,8,9,10,11]。在高溫和高速條件下在摩擦磨損過程中生成的摩擦氧化物,使摩擦層由金屬性為主變成以陶瓷性為主。這種摩擦層能有效避免金屬-金屬直接接觸,使其耐磨性顯著提高。

但是,這種以陶瓷性為主的摩擦層在常規條件下幾乎不能形成。這種摩擦層的形成消耗摩擦副基材,造成嚴重的浪費;更重要的是,這種陶瓷性質的摩擦層能有效減少磨損但是并不總是同時降低摩擦。鑒于此,本文在摩擦副滑動界面添加兼具減摩性和抗磨性的納米復合材料以在鈦合金表面形成功能性的納米顆粒摩擦層,研究這種摩擦層的穩定性。

1 實驗方法

1.1 試樣的制備

分別選取TC11鈦合金和GCr15鋼作為銷、盤材料。將TC11合金在955℃固溶處理30 min,然后在540℃時效處理2 h,其硬度為HRC 40~42。將GCr15鋼進行淬火+回火熱處理,淬火溫度為850℃,保溫時間為25 min,冷卻介質為油,回火溫度為400℃,保溫時間為2 h,冷卻介質為空氣,最終其硬度為HRC 50~52。用線切割將銷、盤試樣分別加工成直徑為5 mm 長度為22 mm和直徑為34 mm 厚度為10 mm的試樣。實驗前依次用水砂紙(180#、360#)和金相砂紙(400#、600#)將其打磨,實驗前后均需將其置于丙酮中超聲去油去污,吹干后用精度為10-5 g的電子天平稱質量。

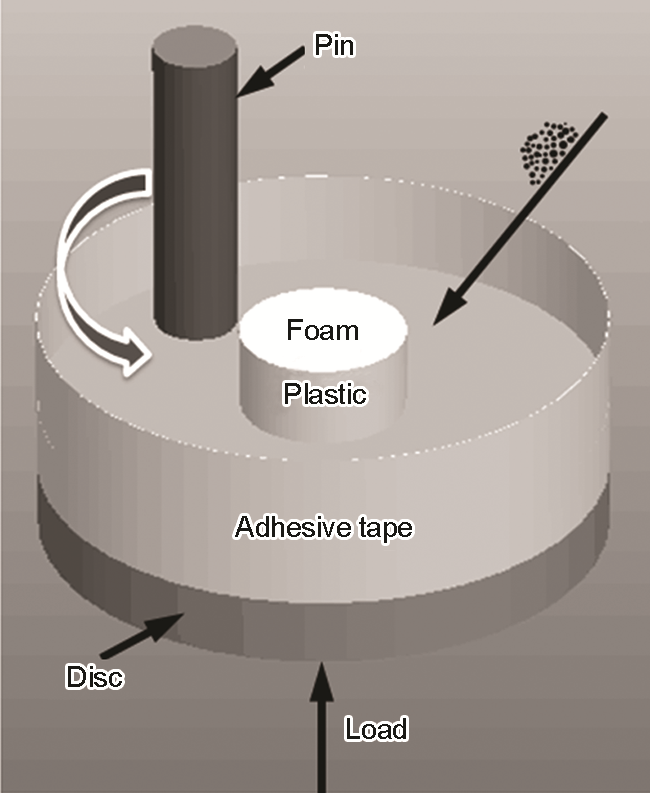

用液相剝離法制備實驗用納米材料,選取膨脹石墨、納米Fe2O3顆粒作為原料制備多層石墨烯(MLG)和MLG/Fe2O3復合納米材料。將膨脹石墨經液相剝離后直接得MLG,若在其中添入納米Fe2O3顆粒,將其吸附到MLG的表面制得MLG/Fe2O3,具體制備過程如圖1所示。調節膨脹石墨和Fe2O3納米顆粒的質量比,即可制得具有不同比例(1:2、1:1和2:1)的MLG/Fe2O3復合材料。

圖1 MLG和MLG/Fe2O3的制備過程

1.2 摩擦磨損實驗

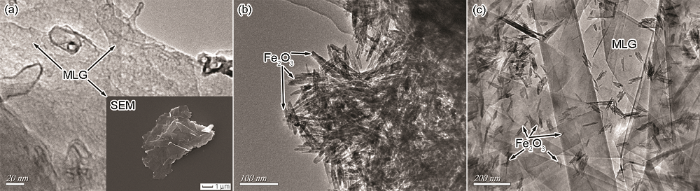

摩擦磨損實驗在MPX-2000型銷-盤式摩擦磨損試驗機上完成,參數如下:大氣、室溫環境,載荷為20~120 N,間隔20 N,轉速為0.5 m/s,滑動距離為1.6×103 m,添加納米材料的量為0.3 g,添加納米材料的種類包括單獨添加MLG、Fe2O3以及添加比例為1:2、1:1、2:1的MLG/Fe2O3復合材料。此外,還進行無任何添加的摩擦磨損實驗用于對比。滑動實驗開始前將納米材料直接傾倒在滑動界面上,并搖勻。為了防止納米材料的團聚或濺出,對盤試樣進行適當改造,即在盤中央粘貼一塊圓柱形泡沫,并在盤周圍粘附一層硬質膠帶,如圖2所示。

圖2 盤改造的示意圖

根據公式:W=ΔM/ρL計算磨損率(W),式中ΔM為磨損失重,ρ為合金密度,L為滑動距離。使用試驗機配套軟件每隔0.001 s讀出一個摩擦系數值,平均摩擦系數為所有值的平均數。在每種試驗條件下進行3 次,取3次試驗數據的平均值為最終結果。

1.3 性能表征

使用D/Max-2500/pc型X射線衍射儀(XRD)分析磨面的物相,采用Cu靶的Kα射線,實驗電流為200 mA、電壓為40 kV、掃描速度為8°/min、衍射角范圍為20~80°。用JSM-7001F型場發射掃描電子顯微鏡(SEM)觀察磨損表面、剖面的形貌。用SEM附帶的Inca Energy 350型能譜儀(EDS)分析磨面的化學成分。

2 結果和討論

2.1 微觀形貌

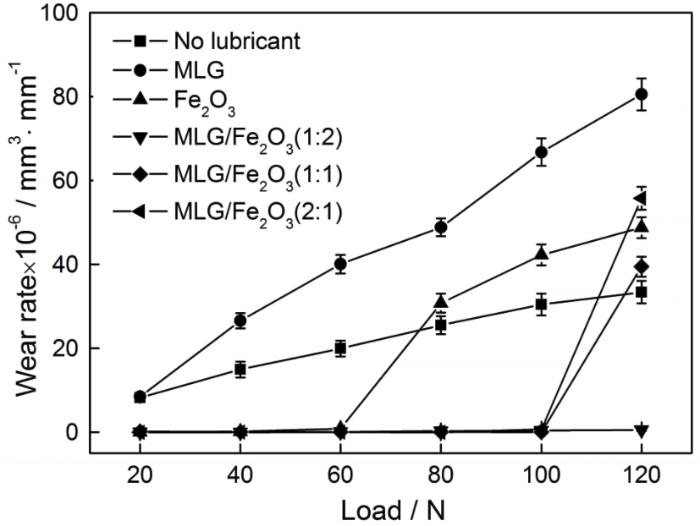

MLG、Fe2O3及MLG/Fe2O3復合材料的微觀形貌,如圖3所示。制備的MLG呈納米尺度上的層狀結構,石墨烯是多層的,幾乎是透明且皺褶的(圖3a)。在自然狀態下Fe2O3顆粒嚴重團聚,使其形態難以區分(圖3b)。但是在MLG/Fe2O3復合材料中Fe2O3顆粒的團聚程度明顯下降,紡錘狀的Fe2O3顆粒長短軸方向的尺寸分別為30~70 nm和5~10 nm,均勻地分布在MLG表面(圖3c),表明Fe2O3納米顆粒已經成功復合于MLG。

圖3 納米顆粒的微觀形貌

2.2 磨損率和摩擦系數

圖4給出了不同添加狀況下TC11合金隨載荷變化的磨損率。無任何添加時,TC11合金的磨損率在全部載荷范圍內呈線性增長趨勢。在摩擦副滑動界面上添加不同類型的納米材料后,合金的磨損率顯著變化。單獨添加MLG時,TC11合金磨損率隨載荷變化呈現出的線性增長趨勢與未添加時的類似,但是磨損率數值較高,且增長較快。單獨添加Fe2O3納米顆粒時,在載荷為20~60 N條件下磨損率為極低值,當載荷高于60 N時磨損率急速上升,其值在單獨添加MLG與未添加時之間。添加不同比例的MLG/Fe2O3復合納米材料時,TC11合金的磨損率在20~100 N內始終保持為0。隨著載荷增大到120 N,對于比例為1:1和2:1的復合材料潤滑劑磨損率快速升高,而添加MLG/Fe2O3(1:2)時TC11合金的磨損率仍為極低值。

圖4 使用不同納米潤滑材料時TC11合金的磨損率與載荷的關系

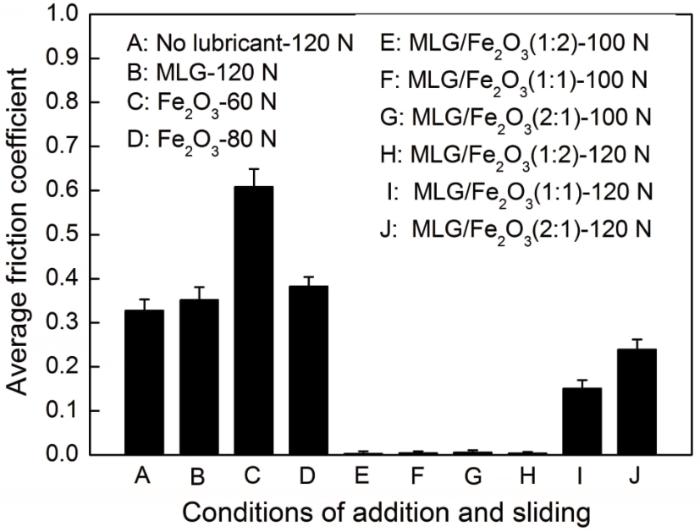

圖5給出了未添加與添加不同類型納米材料時TC11合金/GCr15鋼滑動體系在不同載荷下的平均摩擦系數。未添加納米材料及單獨添加MLG、載荷為120 N時,平均摩擦系數均較高,且數值相當。單獨添加Fe2O3納米顆粒時平均摩擦系數在60 N條件下很高,在80 N時降低至略高于未添加及單獨添加MLG時的水平。添加不同比例的MLG/Fe2O3納米復合材料時,平均摩擦系數發生顯著變化。在100 N下無論何種比例,平均摩擦系數均極低,載荷增大到120 N,除添加MLG/Fe2O3(1:2)時平均摩擦系數仍極低,在其余情況下開始極快地增大。

圖5 在納米潤滑材料和載荷不同的條件下滑動體系的平均摩擦系數

比較不同添加狀況下的摩擦磨損行為,TC11合金具有較差的干滑動摩擦磨損性能;單獨添加MLG其摩擦磨損性能不但沒有改善,反而更差。選擇Fe2O3納米顆粒作為潤滑材料時低載條件下耐磨性有所提高,但是減摩性很差,在高載下與未添加及單獨MLG時相當。但是,MLG/Fe2O3納米復合材料的人工引入可顯著改善鈦合金的摩擦磨損性能,在100 N高載下磨損率和摩擦系數均保持極低值,其中富Fe2O3納米潤滑材料(1:2)使TC11合金在更高載荷下仍具有優異的摩擦學性能。

2.3 磨損表面物相分析

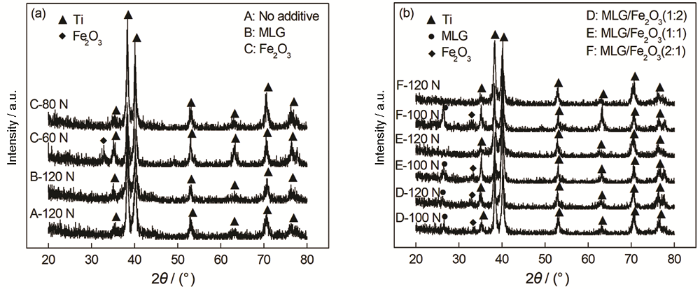

圖6 給出了未添加與添加不同類型納米材料時TC11合金在不同載荷下磨面的XRD分析結果。可以看出,未添加及單獨添加MLG納米材料時,TC11合金的滑動界面上除了Ti未出現其他物相。當納米Fe2O3顆粒作為潤滑材料時,在60 N載荷下出現較強的Fe2O3衍射峰,當載荷增大到80 N時Fe2O3的衍射峰消失,磨面上的物相幾乎全為金屬Ti(圖6a)。添加不同比例的MLG/Fe2O3納米復合材料時在100 N載荷下磨面上均出現了MLG和Fe2O3衍射峰,載荷增大至120 N時添加MLG/Fe2O3(1:2)的TC11合金磨面上仍由MLG和Fe2O3衍射峰,其他比例下衍射峰均消失(圖6b)。

圖6 在納米潤滑材料和載荷不同的條件下TC11合金的磨面XRD圖譜

結合上述TC11合金的摩擦磨損行為,磨面上的Fe2O3氧化物可有效阻止摩擦副材料之間的直接接觸,顯著降低了鈦合金的磨損率,改善了其耐磨性,但是減摩性較差。而當磨面上Fe2O3和MLG同時存在時磨損率和摩擦系數均保持極低值,TC11合金的摩擦與磨損性能都明顯改善,且發生輕微-嚴重磨損轉變的臨界載荷也比單獨添加Fe2O3時的高。特別是添加MLG/Fe2O3(1:2)時,即使在120 N高載下磨面上仍同時存在Fe2O3和MLG,這與磨損率和摩擦系數相符。

2.4 磨損表面的形貌

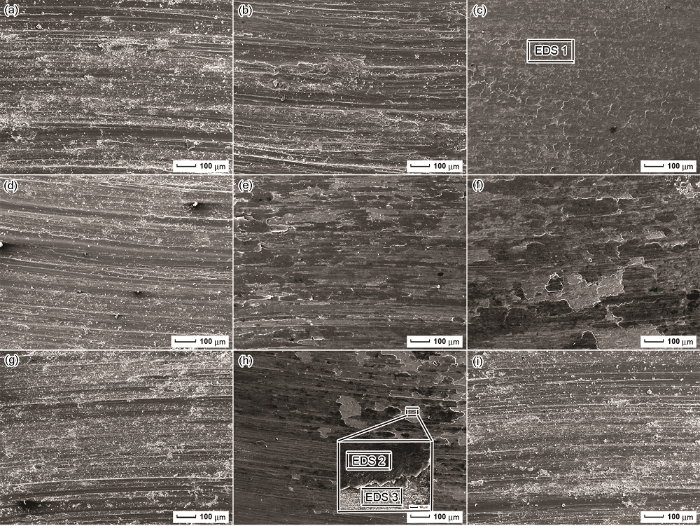

圖7給出了未添加與添加不同類型納米材料時TC11合金在不同載荷下的磨損表面形貌。圖7表明,未添加納米顆粒時TC11合金磨面上出現了犁溝、黏著痕跡、塑性撕裂及一些碎顆粒(圖7a),是典型的磨粒磨損和黏著磨損特征。單獨添加MLG時在同等載荷下磨面形貌與未添加時的類似,但是磨損程度更為嚴重,犁溝寬、變形強、碎顆粒的尺寸大(圖7b)。選擇納米Fe2O3顆粒作為潤滑材料時,磨面形貌隨載荷的變化發生顯著的變化。在60 N下磨面較為平整(圖7c),磨面上出現大量的Fe和O元素(圖8a)。它們均來源于添加的Fe2O3顆粒,Fe2O3顆粒黏著在一起。隨著載荷增大到80 N磨損表面變得起伏不平(圖7d),微觀形貌與未添加及單獨添加MLG時的類似,發生了磨粒、黏著磨損。

圖7 在納米潤滑材料和載荷不同的條件下TC11合金的磨面形貌

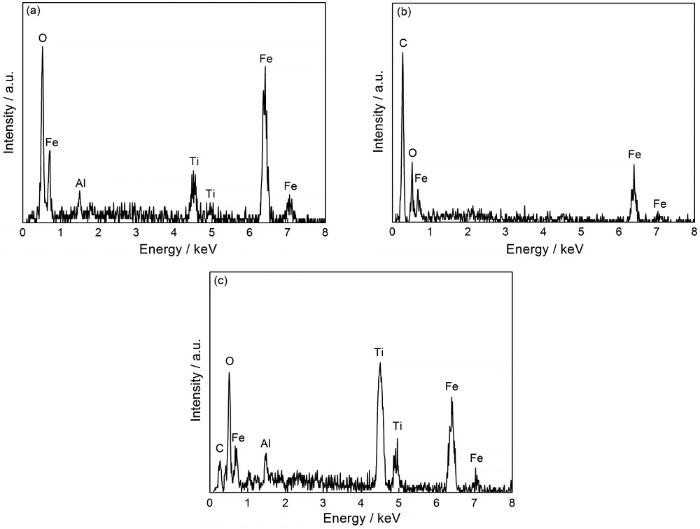

圖8 圖7中標記區域的EDS分析

當添加不同比例的MLG/Fe2O3納米復合材料時,在不同載荷下磨面的形貌表現出兩種典型特征:一種是不在同一平面上的黑色、灰色區域覆蓋于磨損表面;另一種類似于未添加納米材料或只添加MLG、Fe2O3(高載)時的形貌特征。當添加1:1和2:1的MLG/Fe2O3時,在100 N載荷下磨損表面呈現第一種形貌特征(圖7f、h),在120 N下呈現第二種形貌特征(圖7g、i)。而當添加的MLG/Fe2O3比例為1:2時,即使在120 N高載下也仍呈現第一種形貌(圖7e)。對應前面的XRD分析,可判斷第一種形貌中的黑色、灰色區域主要由MLG和Fe2O3組成,其EDS分析表明黑色區域含有大量的C和少量的Fe、O元素(圖8b),這意味著,該區域以MLG為主導并混入了少量的Fe2O3;而灰色區域中的主要元素為Fe、O,還含少量的C和適量的Ti、Al元素(圖8c)。這些結果表明,在這一區域Fe2O3是主導成分,少量MLG摻雜在其中。該區域較薄,EDS已穿透該區域并掃描到了基體。

2.5 納米顆粒摩擦層的穩定性

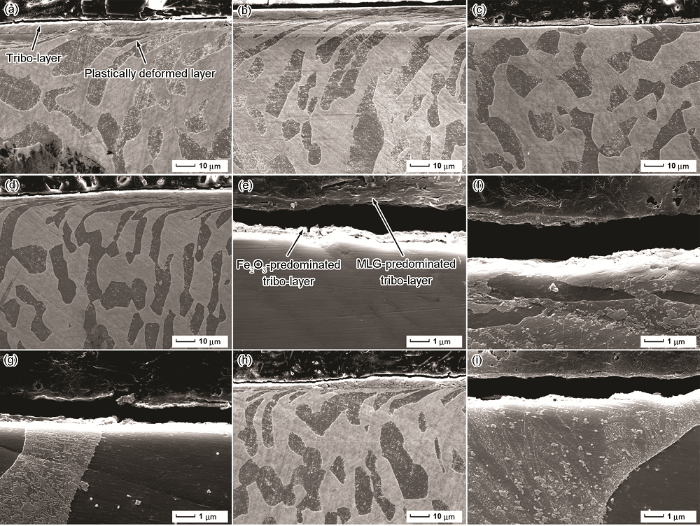

圖9給出了未添加與添加不同類型納米材料時TC11合金在不同載荷下的磨損剖面形貌。在任何納米潤滑材料和載荷條件下,TC11合金的磨面上都形成一層不同于基體材料的摩擦層。未添加任何納米材料時摩擦層厚度不均勻且不連續,金屬Ti為摩擦層的主要成分。這意味著,該摩擦層為以金屬性為主的摩擦層,對磨損表面不具保護作用,因此磨損率、摩擦系數都較高。在摩擦層的下方,存在著明顯的塑性變形區域(圖9a)。當單獨添加MLG納米材料時摩擦層形態和成分與未添加時類似(圖9b),也沒有保護作用,甚至加劇了磨損,摩擦層下方的塑性變形更為嚴重。在添加Fe2O3納米顆粒、載荷60 N條件下亞表面未出現塑性變形,磨面上覆蓋著一層3~5 μm厚的摩擦層,而并非嵌插在基體中(圖9c),似乎與以金屬性為主的摩擦層不屬于同一類型。根據XRD分析結果,這是由Fe2O3組成的人造陶瓷性摩擦層,可保護磨損表面,有效降低了磨損。隨載荷增大至80 N,以陶瓷性為主的摩擦層又重新被金屬性為主的摩擦層替代(圖9d)。

圖9 在納米潤滑材料和載荷不同的條件下TC11合金的磨損剖面形貌

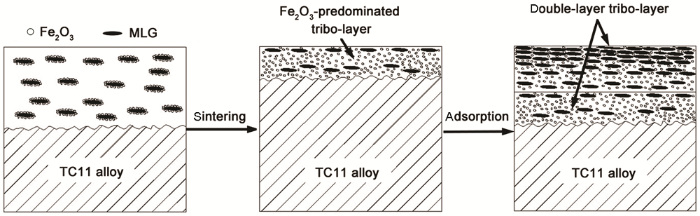

當添加不同比例的MLG/Fe2O3納米復合材料時摩擦層出現了雙層結構,結合前面的EDS分析,下層摩擦層以Fe2O3為主導,而上層摩擦層則以MLG為主導。在添加1:2的MLG/Fe2O3納米復合材料時,這種雙層MLG/Fe2O3納米顆粒摩擦層直至120 N仍存在(圖9e、f),而添加比例為1:1和2:1時在100 N下雙層摩擦層存在(圖9g、i),在120 N下消失(圖9h)。

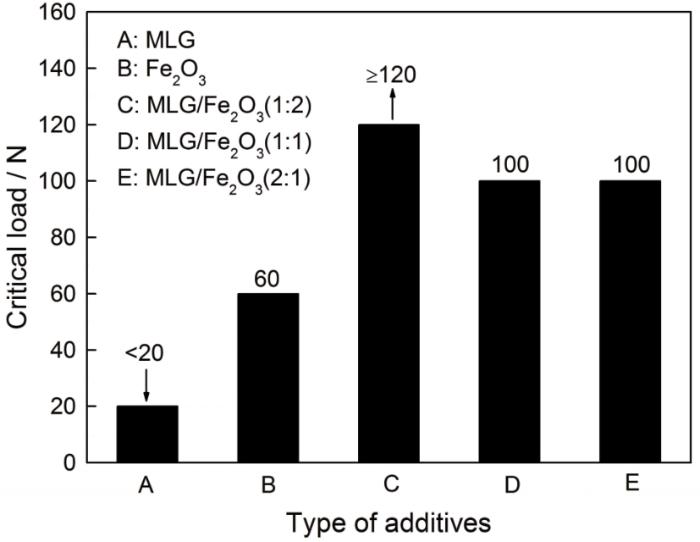

在不同載荷下納米顆粒摩擦層存在與否主要取決于其穩定性,可用發生輕微-嚴重磨損轉變時的臨界載荷衡量。圖10給出了添加不同類型納米材料時臨界載荷的比較。單獨添加MLG時臨界載荷小于20 N,表明只含MLG的納米顆粒摩擦層穩定性極差,在滑動之初就已破壞。添加Fe2O3納米顆粒時臨界載荷增大至60 N,納米顆粒摩擦層的穩定性也相應提高。其主要原因是,Fe2O3較高的硬度使其具有較好的承載能力[12],在一定載荷范圍內含Fe2O3的納米顆粒摩擦層能穩定存在,從而有效保護鈦合金基體,耐磨性顯著提高,但是較高的摩擦系數值意味著摩擦層的潤滑能力較弱。載荷超過60 N時沿著滑動方向的剪切應力隨著接觸應力的增大而增大,無潤滑摩擦層在較高剪切應力作用下容易破壞,因此發生嚴重的磨損。當在滑動界面上添加MLG/Fe2O3納米復合材料時,TC11合金在高載下仍具有極低的磨損率和摩擦系數。其原因是,在磨損表面上形成了雙層MLG/Fe2O3納米顆粒摩擦層,其形成過程及結構模型如圖11所示。靠近基體的以Fe2O3納米顆粒為主導的摩擦層具有良好的承載能力,一方面承受試驗載荷,另一方面也支承著其上的摩擦層。靠近磨損表面以MLG為主的摩擦層起潤滑劑作用,具有較低的剪切力,并使其下的摩擦層不受破壞。總之,兩者的協同使雙層MLG/Fe2O3納米顆粒摩擦層兼具潤滑和承載的能力,在較高的載荷下仍不破壞而穩定存在,臨界載荷至少達100 N,穩定性顯著提高,有效改善了鈦合金的摩擦磨損性能。

圖10 在納米潤滑材料不同的條件下臨界載荷的比較

圖11 雙層MLG/Fe2O3納米顆粒摩擦層的形成機理示意圖

比較添加不同比例納米復合材料時的臨界載荷可以發現,比例為1:2時臨界載荷不低于120 N,即在該載荷下仍發生輕微磨損,這種MLG/Fe2O3納米顆粒摩擦層穩定性最佳。究其原因,可以比較100 N下添加不同比例復合材料時TC11合金的剖面形貌。比例為1:2時雙層摩擦層中以Fe2O3為主導的下層摩擦層最厚,表明摩擦層中Fe2O3相對含量高,具有更強的承載能力,因此在更高載荷下能穩定存在,有效保護基體。這就意味著,添加富Fe2O3納米復合材料時的雙層MLG/Fe2O3納米顆粒摩擦層,具有更強的穩定性,可更有效地改善TC11合金的摩擦磨損性能;只添加Fe2O3納米顆粒時摩擦層的穩定性并非十分理想,表明MLG在改善鈦合金的摩擦學性能中起至關重要的作用。

3 結論

(1) 在摩擦副滑動界面上添加不同類型的納米材料時TC11合金磨損表面均形成納米顆粒摩擦層,摩擦層的穩定性取決于其組成成分和含量。

(2) 只含MLG納米顆粒的摩擦層因承載能力差而具有低的穩定性,不能改善鈦合金的摩擦學性能。只含Fe2O3納米顆粒摩擦層在低載時穩定性較好,能減少磨損但是不能降低摩擦。同時含MLG和Fe2O3的雙層納米顆粒摩擦層兼具良好的潤滑性和承載能力,穩定性搞,使TC11合金的摩擦磨損性能顯著提高。

(3) 添加富Fe2O3納米復合材料時形成的雙層MLG/Fe2O3納米顆粒摩擦層含有更多的承載組分,具有較高的穩定性,更能有效地保護基體材料,在高載下磨損率和摩擦系數仍然極低。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414