海底管線(海管)作為海底原油輸送的動脈,其運行狀態直接關系到油田的正常生產,海管一旦發生泄漏,不僅會引起設備更換、平臺停產等巨大的經濟損失,還會造成嚴重的環境污染。據統計,1986-2016年間中海油有37%管道故障是腐蝕導致的,尤其是多相流混輸管道,其腐蝕問題更為突出。

由于海管在海底服役,其監測、檢測以及維修的難度要遠高于陸地管道,一旦發生腐蝕泄漏將會造成無法估量的損失,因此,掌握海管真實的腐蝕狀態和詳實的腐蝕特征信息變得尤為重要。內腐蝕直接評價是海管完整性管理的重要工作內容之一,它通過分析海管的生產數據、檢測數據、運維數據等多源數據,綜合評判海管內腐蝕狀況以及腐蝕剩余壽命,充分評判現有防腐措施的有效性,為后續海管的腐蝕管理提供有效的管控措施,減少安全事故的發生。內腐蝕直接評價的基本流程包括:預評價、間接評價、詳細檢查和后評價。

某海底多相流混輸管線已投產二十余年,因管線結構問題無法進行內檢測,為了解其內腐蝕狀況,參考國際通行的管道內腐蝕直接評價方法,對該海管的內腐蝕風險進行評價。由于該海管為雙層結構海管,暫無法實現對內管的詳細壁厚檢查,中海石油(中國)有限公司深圳分公司和安科工程技術研究院(北京)有限公司的技術人員利用室內腐蝕模擬試驗代替詳細檢查,以驗證評價方法的可靠性。

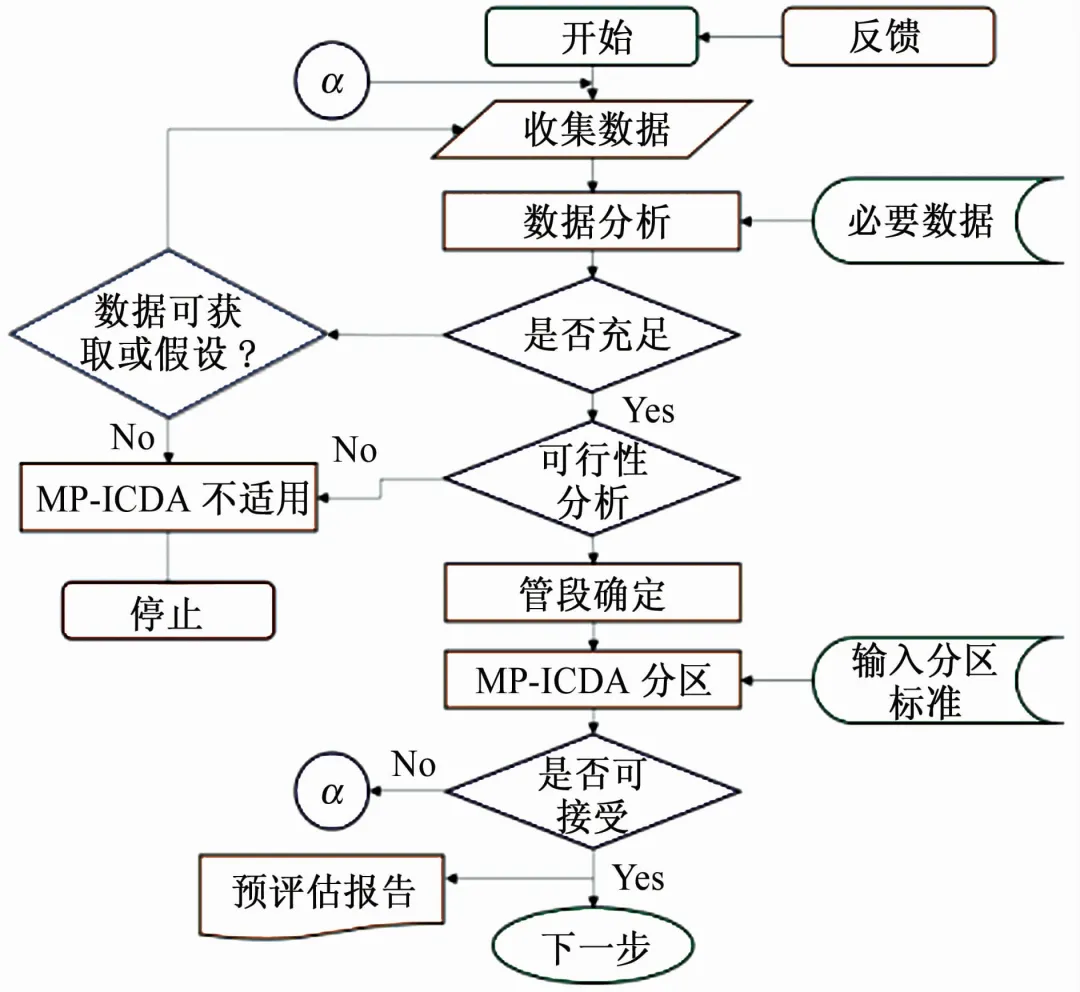

預評價

預評價的主要目的是對目標管線進行數據收集與校核,該部分工作一方面為內腐蝕直接評價提供數據支持,另一方面可對管線設計、建造、施工和運維期間的數據進行梳理,發現日常運維管理中的問題并及時糾正。預評價的具體流程如圖1所示。

圖1 預評價流程

該海管投產于1994年,設計壽命為25年。管線材質為API 5L X70鋼,輸送介質為油氣水混輸物。管線為雙層保溫管:外管的外徑355.6 mm,壁厚9.5 mm;內管的外徑273.1 mm,壁厚12.7 mm。管線入口溫度89~97 ℃,出口溫度56~78 ℃,入口壓力0.59~0.91 MPa,出口壓力0.35~0.46 MPa。管線日輸量1798~3853 m3/d,含水率14%~45%。管內腐蝕性氣體CO2和H2S的含量分別為24%(質量分數,下同)和0.0005%?基于上述信息初步識別該海管的內腐蝕風險,為間接評價階段提供數據基礎?

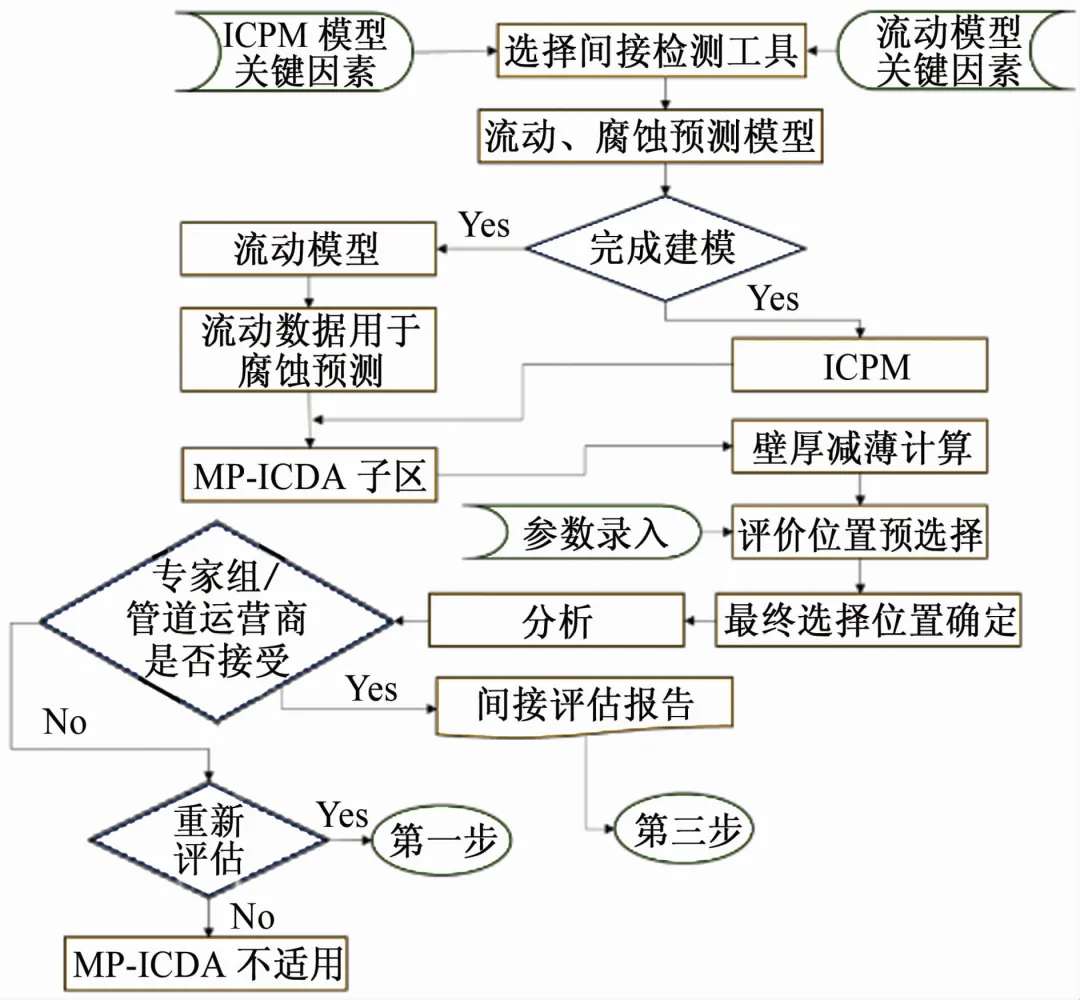

間接評價

間接評價是基于目標管線的數據情況,使用內腐蝕直接評價模型或軟件對管線的內腐蝕風險進行預測。按照NACE SP0116-2016標準,評價管線的內腐蝕風險位置應考慮兩個因素:首先從壁厚損失角度分析,根據管線的流態變化對目標管線進行評價分區,并將每一個評價分區進一步劃分子區,重點關注子區內壁厚損失大于其平均值的位置;另一方面,由于多相流海管輸送介質中含固體物質,需重點關注流速較低、固態顆粒易積聚、易發生結垢的潛在風險位置。通過建立模型對管線內輸送介質的固體積聚風險進行判斷。間接評價的具體流程如圖2所示。

圖2 間接評價流程

(1)壁厚損失預測

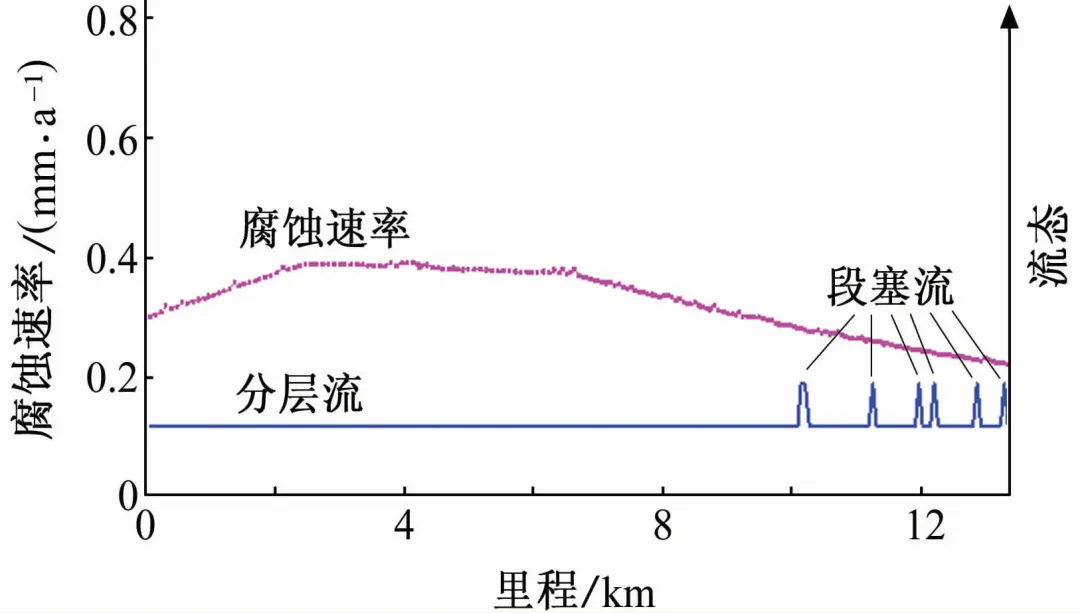

根據該海管的實際情況,選擇De Waard腐蝕預測模型和Petalas-Aziz多相流模型分別預測管線沿里程的腐蝕速率變化和流態變化。首先根據流態變化劃分子區,然后選擇子區內腐蝕速率大于平均值的位置作為重點關注位置。

海管流態及腐蝕速率變化趨勢圖如圖3所示,海管的腐蝕速率沿里程呈現先升高后降低的趨勢,全線流態以分層流為主,出口附近出現幾處段塞流,根據流態變化將全線劃分為6個子區,計算每個子區腐蝕速率的平均值,將每個子區內腐蝕速率大于平均值的位置作為重點關注位置,從壁厚損失角度篩選出的重點關注位置如圖4所示。

圖3 海管的腐蝕速率-流態沿里程的變化

圖4 從壁厚損失角度篩選出的重點關注位置

(2)固體積聚預測

對于多相流管道的內腐蝕進行直接評價,判斷管道是否存在固體積聚的風險是標準中明確規定的必不可少的一個環節。而一旦管道內出現固體積聚,往往會誘發管道內部產生垢下腐蝕,同時也為細菌提供適宜的生長環境從而加重管道的細菌腐蝕。因此,借助適宜的多相流模型對管道內介質的固體積聚情況進行模擬,對于多相流混輸介質管道內腐蝕直接評價至關重要。但混輸介質管道的內腐蝕直接評價起步較晚,現有標準中并沒有明確給出混輸介質固體積聚預測的推薦方法和模型,因此下文參考幾種常用的公式分析目標管道的固體積聚風險。

目標多相流海管輸送介質中含有少量砂,該海管內砂粒徑范圍在0.09~2.00mm,砂密度為2700kg/m3(花崗巖材質),砂在海管流動介質中的體積分數約為0.003%。

預測砂沉積的臨界流速是判斷海管中是否會發生砂沉積的關鍵。若實際運行中海管內水相流速大于砂沉積的臨界流速,則水可以把砂攜帶走而不會發生砂沉積;反之,若海管內實際水相流速小于砂沉積臨界流速則會發生砂沉積。

因海管中砂粒徑是不均勻的,因此可認為海管輸送的是非均勻的混合粒徑漿體,對于這種非均質流體,其臨界流速目前有多種計算公式,其適用范圍有所不同,目前還沒有統一的公式。技術人員選用了比較常見的幾種公式對海管中砂沉積臨界流速進行了預測:

砂沉積臨界流速:

卡察斯基公式:0.49m/s

舒克公式:0.62m/s

王可欣公式:0.47m/s

海管水相流速:0.35~0.54m/s

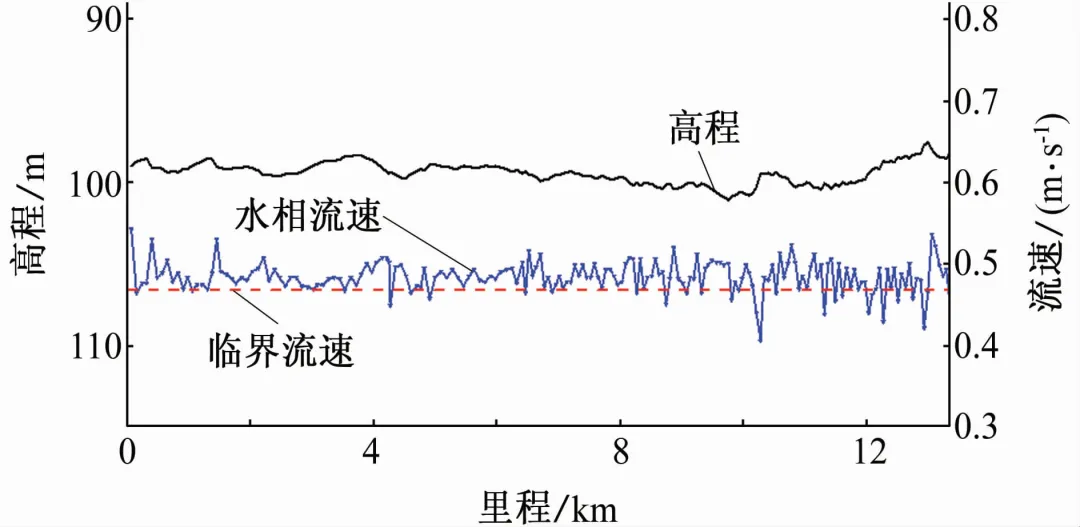

根據NACE SP0208-2008標準推薦模型計算得到管線沿里程的水相流速為0.35~0.54m/s,將水相流速與砂沉積臨界流速(為突出砂沉積高風險位置,取3種模型中計算結果最小的值)對比,見圖5。

圖5 水相流速與砂沉積臨界流速對比

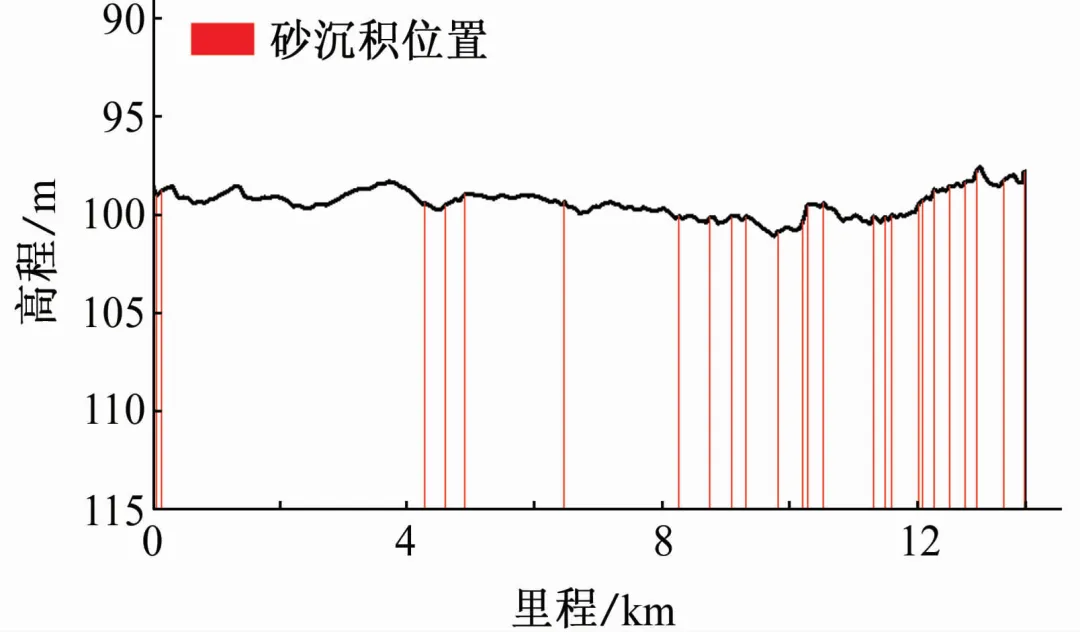

小于砂沉積臨界流速的位置有發生砂沉積風險,根據該原則篩選出砂沉積位置如圖6所示。

圖6 砂沉積高風險位置分布

(3)高風險位置

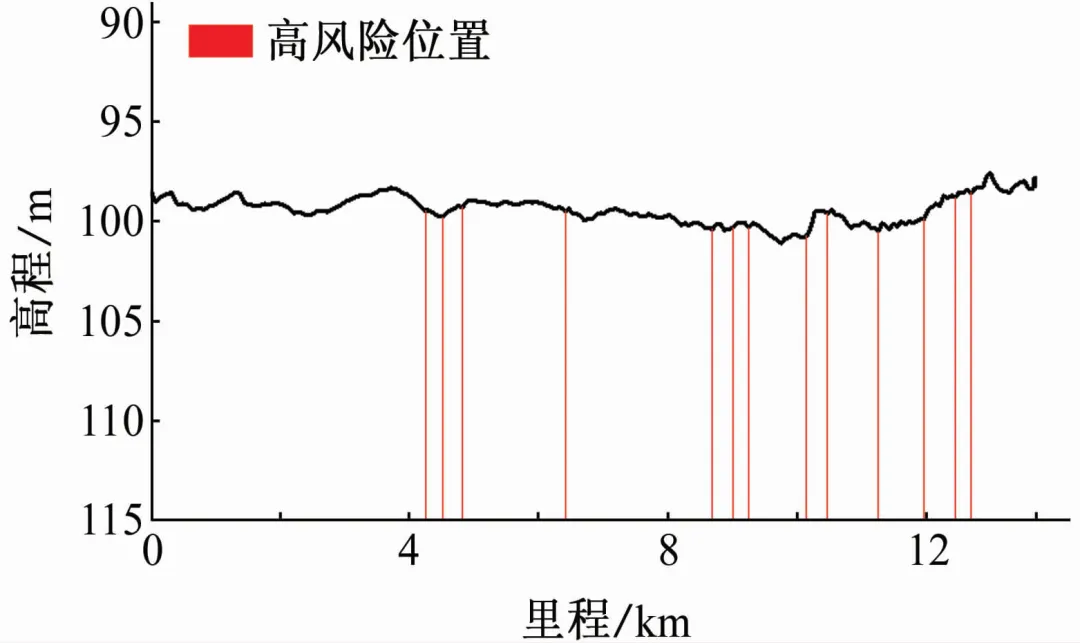

參考NACE SP0116-2016標準,綜合考慮管線沿里程的腐蝕速率/壁厚損失、流態、固體積聚、溫度、壓力、流速等參數確定最終的內腐蝕高風險位置。針對目標海管,考慮上述因素共篩選出13處內腐蝕高風險位置,其沿里程分布如圖7所示。建議后續對這13處位置進行重點關注,條件允許的情況下開展水下檢測,由被動維修變主動防御,保障海管的安全運行。

圖7 海管內腐蝕高風險位置的分布

腐蝕模擬試驗

內腐蝕直接評價的第三步為詳細檢查,即開挖管道利用超聲波測厚等手段實際檢查管線的剩余壁厚,與預測結果進行對比驗證。但因目標海管為雙層保溫管,無法直接對內管進行常規的詳細檢查。本工作通過腐蝕模擬試驗的方法獲取海管的內腐蝕速率,同時結合海管的運行年限推測海管的壁厚減薄量,并與軟件預測結果進行對比分析,進而驗證預測結果的準確性。

參照ASTM G170-2006標準在高溫高壓反應釜中模擬實際工況環境進行腐蝕模擬試驗,研究X70管線鋼的腐蝕行為,試驗周期為7天,具體參數及結果如下:

材質:X70

溫度:90.2℃

壓力:0.86MPa

CO2質量分數:24%

H2S質量分數:50×10-4%

流速:0.75m/s

溶液:下海管水樣

腐蝕速率:0.452mm/a

預測腐蝕速率:0.51mm/a

材質:X70

溫度:71.0℃

壓力:0.47MPa

CO2質量分數:18%

H2S質量分數:35×10-4%

流速:0.75m/s

溶液:上海管水樣

腐蝕速率:0.136mm/a

預測腐蝕速率: 0.22mm/a

結果表明,試驗所得腐蝕速率與軟件預測結果基本吻合,驗證了評估模型的準確性。

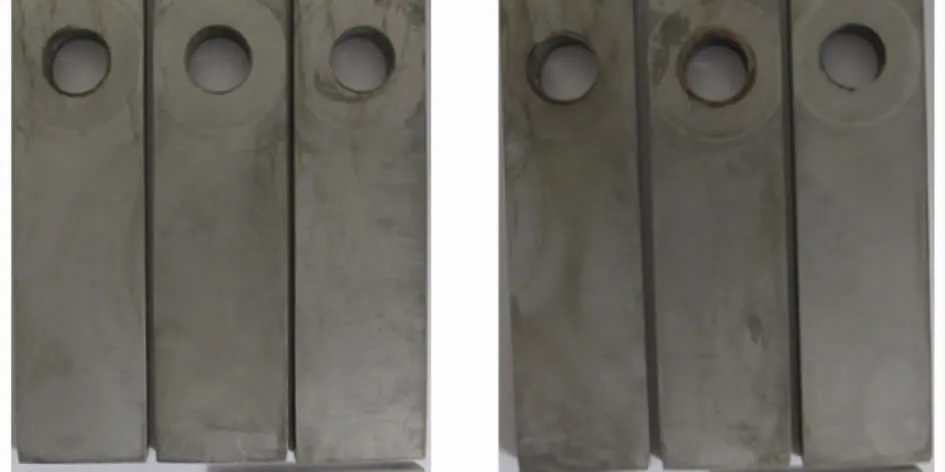

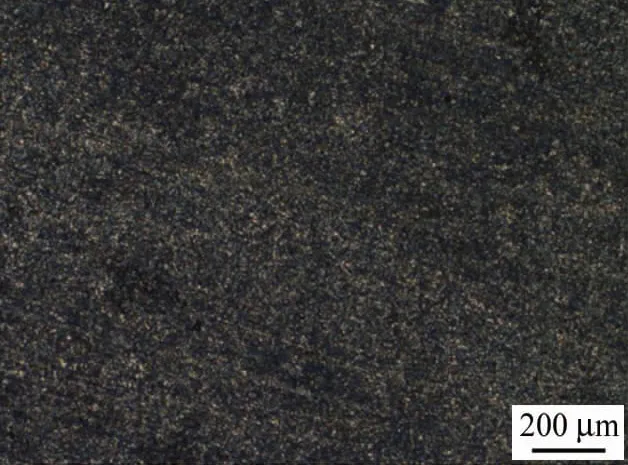

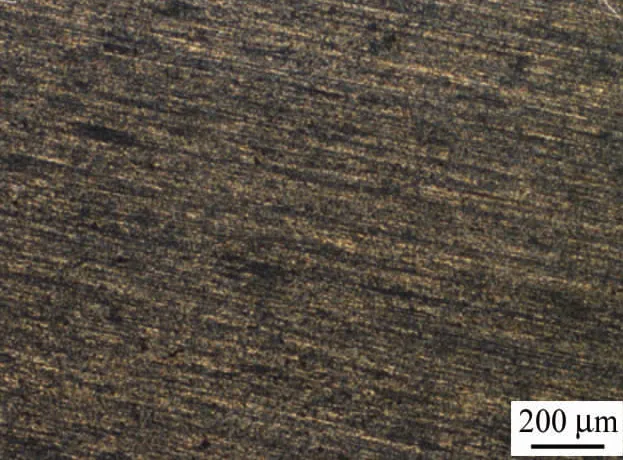

圖8和圖9分別為X70管線鋼表面宏微觀腐蝕形貌。結果表明,此試驗條件下,X70管線鋼發生的是均勻腐蝕,無點蝕現象。

(a)入口水樣 (b)出口水樣

圖8在不同水樣中腐蝕后X70管線鋼表面宏觀形貌

(a) 入口水樣

(b) 出口水樣

圖9 在不同水樣中腐蝕后X70管線鋼表面微觀形貌

后評價

通過對比分析腐蝕模擬試驗結果和腐蝕預測結果發現,預測結果與試驗結果基本吻合,表明本次選用的評價模型適用于目標海管。基于預測得到的壁厚損失,參照DNV-RP-F101-2017標準計算目標海管的剩余強度,當前工況下,該海管失效壓力為47MPa,遠高于設計壓力,即目標海管的剩余強度未受到影響。假設海管按照當前最高腐蝕速率繼續發展,其剩余壽命為9年。根據ASME B31.8S-2016和NACE SP0110-2010標準規定,最大再評價周期為剩余壽命的一半,即該海管再評估周期為4.5年。

結 論

采用多相流管線內腐蝕直接評估方法對某海管進行了評價。參考NACE SP0116-2016標準,從壁厚損失預測和固體積聚預測兩個角度綜合判斷海管的內腐蝕高風險位置。通過腐蝕模擬試驗驗證了預測結果的準確性。預測結果顯示目前該海管存在內腐蝕,但其剩余強度暫未受到影響,剩余壽命為9年,再評估周期為4.5年。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414