徐學(xué)武

(中海石油(中國)有限公司湛江分公司,湛江524057)

海底管道作為海上油氣集輸?shù)拇髣用},相對于其他運輸方式,由于具有更加經(jīng)濟、安全、節(jié)能、快捷的優(yōu)勢,正發(fā)揮著日益重要的作用。然而海洋環(huán)境惡劣,作業(yè)支持困難、修復(fù)難度大且成本高,一旦發(fā)生油氣泄漏事故不僅會造成經(jīng)濟損失,而且有可能導(dǎo)致火災(zāi)爆炸、環(huán)境污染。據(jù)統(tǒng)計,中國海洋石油總公司所屬海底油氣管道(以下簡稱海管)從1995年至2012 年共發(fā)生故障38 起,其中內(nèi)腐蝕原因11起,占28。9%,且有日益增長的趨勢。開展海管內(nèi)腐蝕機理與防護技術(shù)的研究對延長其使用壽命、保障油氣田安全生產(chǎn)有十分重要的意義。

1 內(nèi)腐蝕原因分析

海管腐蝕形式與其所處的海洋環(huán)境和采取的防護措施密切相關(guān),按腐蝕位置分為管內(nèi)腐蝕與管外腐蝕。管內(nèi)腐蝕一般發(fā)生在油氣水混輸管道,原因可歸納為主觀和客觀兩大類:主觀原因包括防腐蝕收稿日期:2013-08-15通信作者:徐學(xué)武(1979-),工程師,碩士,從事管道防腐蝕相關(guān)工作,13726911122,xxwchinergy@163。com措施、施工質(zhì)量、運營管理等;客觀原因包括管道所處環(huán)境、輸送介質(zhì)的化學(xué)組成及其腐蝕性、輸送工藝的物理因素等。原因按主次順序概括為:

(1)腐蝕性介質(zhì) 主要有CO2、H2S、SO2、O2、Cl-、水、細菌、酸堿鹽、固體沉凝物等。它們都可能在管內(nèi)引發(fā)化學(xué)和電化學(xué)腐蝕,引起管壁減薄、坑蝕、氫鼓泡、氫脆或應(yīng)力腐蝕開裂,從而導(dǎo)致管體破壞。此外,腐蝕產(chǎn)物還會污染管輸介質(zhì)。

(2)輸送工藝和物理因素 輸送流體的溫度、壓力、流速、流量等工藝參數(shù)的變化,夾帶的固體顆粒、振動、沉淀、砂磨等因素的相互作用都會對管道內(nèi)壁腐蝕起到不同程度的促進作用。例如,HZ26-1北為氣舉井,采出的原油含有砂粒,從水平段到立管彎頭后由于流速的變化造成沖蝕穿孔。

(3)防腐蝕設(shè)計缺陷 根據(jù)生產(chǎn)經(jīng)驗,很多油氣田投產(chǎn)后發(fā)現(xiàn)原油天然氣實際物性和ODP(總體開發(fā)方案)的原始設(shè)計差異較大。比如,文昌油田某海管原設(shè)計CO2含量僅為7。48%,且不含H2S,投產(chǎn)后CO2含量最高達到20%,且存在少量H2S,發(fā)生腐蝕穿孔事件。

(4)運營階段防腐蝕管理不當(dāng) 海管投用后,作業(yè)者沒有根據(jù)生產(chǎn)工況篩選化學(xué)藥劑;未采取新技術(shù)進行有效的腐蝕監(jiān)測、檢測;除氧、脫水和露點控制等工藝措施不到位等,從而導(dǎo)致腐蝕加劇。

(5)施工質(zhì)量不高 管道制作及安裝過程存在焊接、除銹、涂裝、固化等質(zhì)量問題及補口、維修未完全按防腐蝕標準和規(guī)范執(zhí)行,都可埋下腐蝕隱患。在環(huán)焊縫處或者覆蓋層缺陷造成的裸露部位,會造成大陰極小陽極的不利面積比,加速該部位腐蝕穿孔。帶有防腐蝕內(nèi)涂層的管道,在管接頭焊接時受高溫影響,使熱影響區(qū)的內(nèi)涂層失效,造成腐蝕電流集中。另外,由于管端無防水帽密封或者損壞導(dǎo)致水進入保溫層,保溫失效后會引發(fā)管內(nèi)細菌腐蝕。

2 內(nèi)腐蝕分析

2.1 CO2腐蝕

隨著深層含CO2油氣井的開發(fā)、含水量的增加以及注CO2強化采油工藝的應(yīng)用,CO2腐蝕已成為目前亟待解決的重要課題之一。CO2腐蝕最典型的特征是管道的局部產(chǎn)生點蝕、蘚狀腐蝕和臺面狀腐蝕,后者是腐蝕過程最嚴重的。當(dāng)管道中存在游離態(tài)水時,CO2溶入水生成碳酸,在相同pH 下,碳酸對低碳鋼的腐蝕速率可達3~6mm/a。其腐蝕產(chǎn)物碳酸鹽(FeCO3、CaCO3)或結(jié)垢產(chǎn)物膜在鋼鐵表面不同區(qū)域的覆蓋程度不同,這種差異形成了自催化作用很強的腐蝕電偶,極易造成CO2局部腐蝕。

影響CO2腐蝕的因素比較多,溫度、水分、CO2分壓、流速、合金元素、Cl-、HCO3-、Ca2+ 和Mg2+、細菌、Fe3C濃度、FeCO3溶解度、保護膜、管材的熱處理及顯微組織等對腐蝕都有一定的影響[1]。

2.2 H2S腐蝕

H2S是油氣水混輸介質(zhì)中含有的酸性氣體,在溫度、壓力、流速以及交變應(yīng)力等多種因素的影響下,具有較強的腐蝕性,通常表現(xiàn)為點蝕。

腐蝕產(chǎn)物FeS的溶解度非常低,通常黏著于金屬表面成為產(chǎn)物膜。當(dāng)FeS致密且與金屬基體結(jié)合緊密時,對腐蝕具有一定的減緩作用,反之,可與金屬基體形成電位差為0。2~0。4V的強電偶,在腐蝕產(chǎn)物膜的缺陷處加速腐蝕,造成很深的點蝕。腐蝕速率隨H2S濃度的變化主要與輸送介質(zhì)的含水量和相應(yīng)的腐蝕產(chǎn)物有關(guān)。含水量低時,腐蝕產(chǎn)物主要由FeS和FeS2組成,晶粒直徑小于0。02μm,這將阻止Fe2+ 的擴散,起到一定的保護作用;含水量較高時,腐蝕產(chǎn)物主要為Fe9S8,其晶格不完整,不能阻止Fe2+ 的擴散,從而導(dǎo)致管道嚴重腐蝕。

H2S作為陰極去極化劑,不僅由于電化學(xué)腐蝕造成點蝕,還經(jīng)常由于氫原子進入金屬而導(dǎo)致硫化氫應(yīng)力開裂(SSC)和氫致開裂(HIC)。當(dāng)溶液中或金屬基體表面有硫化物存在時,一定程度上阻止了氫離子結(jié)合成氫分子,使氫原子在金屬表面不斷集結(jié)并進入金屬內(nèi)部,當(dāng)遇到管材內(nèi)部初始裂紋、空隙、夾雜、晶格層間錯斷等缺陷時,氫原子就會在這些缺陷部位結(jié)合成氫分子,而氫分子的體積是氫原子的20倍。由于體積膨脹,在金屬內(nèi)部產(chǎn)生很大的應(yīng)力,致使管材產(chǎn)生微裂紋。在外加拉應(yīng)力、殘余應(yīng)力的共同作用下,便會發(fā)生硫化物應(yīng)力腐蝕開裂[2]。

2.3 CO2、H2S共存環(huán)境下的腐蝕

經(jīng)驗表明,不同的H2S與CO2比例,形成的腐蝕產(chǎn)物膜有所不同。當(dāng)H2S含量相對CO2較低時,以CO2腐蝕為主,腐蝕產(chǎn)物膜中只有少量FeS,因而其力學(xué)性能較低。反之,以H2S腐蝕為主,產(chǎn)物膜主要由非化學(xué)計量的FeS組成,因此其力學(xué)性能進一步提高。繼續(xù)增大H2S含量,局部腐蝕反而受到抑制。在同時含有高濃度H2S、CO2的體系中,CO2對H2S腐蝕過程的影響國內(nèi)外尚無統(tǒng)一認識。一般認為,CO2的存在對腐蝕起促進作用,H2S的存在既能通過陰極反應(yīng)加速CO2腐蝕,又能通過FeS沉淀減緩腐蝕。

CO2和H2S共存環(huán)境下影響腐蝕的因素主要有H2S濃度、pH、溫度、壓力,介質(zhì)中的離子、暴露時間、H2S與CO2含量之比,介質(zhì)流速、介質(zhì)載荷、管道材質(zhì)等。

2.4 Cl- 腐蝕

由于氯離子淌度大半徑小,很容易穿透腐蝕產(chǎn)物向腐蝕孔內(nèi)遷移,形成FeCl2,其水解后孔內(nèi)H+濃度增大,產(chǎn)生“自催化作用”,加大孔內(nèi)外的電勢差,使孔迅速深挖生長,從而誘發(fā)點蝕和應(yīng)力腐蝕,促進縫隙腐蝕。

2.5 多相流腐蝕

根據(jù)力學(xué)和化學(xué)的相對支配作用的強弱程度,多相流腐蝕可以劃分為兩類:①沖刷腐蝕,主要是由于多相流體的力學(xué)作用導(dǎo)致金屬表面材料的損傷和減薄。是金屬表面與腐蝕流體之間由于相對高速運動而引起的金屬損壞現(xiàn)象;②流動促進腐蝕,主要是流動促進反應(yīng)介質(zhì)或腐蝕產(chǎn)物傳質(zhì)速率加快或金屬表面反應(yīng)速率加快,導(dǎo)致材料表面快速腐蝕。一般而言,隨著流速增加,腐蝕介質(zhì)到達管壁表面的速度增加,腐蝕產(chǎn)物離開金屬表面的速度也增加,還會使緩蝕劑不能充分到達管道表面而影響其發(fā)揮作用,因而腐蝕速度加快。最具腐蝕性的流態(tài)是段塞流、層流、霧狀流,當(dāng)流速增加促進液體到達湍流狀態(tài)時,能擊穿緊貼金屬表面的幾乎靜止的邊界層,并對金屬表面產(chǎn)生很高的切應(yīng)力、剝除保護膜。所以,較高的流速往往導(dǎo)致較高的腐蝕速率,如果介質(zhì)中含有固體顆粒,則將加劇沖刷腐蝕,因此必須控制流速的上限。但是,如果流速太低,也可造成管道底部積液而發(fā)生水線、垢下等腐蝕。

2.6 微生物腐蝕

凡是同水、土壤或濕潤空氣相接觸的金屬設(shè)施,都可能遭到微生物腐蝕。與腐蝕有關(guān)的微生物主要是細菌類,因而也成細菌腐蝕。其中最主要的是直接參與自然界硫、鐵循環(huán)的微生物。按其生長發(fā)育中對氧的需求分為嗜氧性及厭氧性兩類,前者在有氧存在時才能生長繁殖,如硫氧化細菌、鐵細菌等;硫氧化細菌能將硫及硫化物氧化成硫酸;鐵細菌,有桿菌、球菌和絲狀菌等形狀。后者主要是在缺氧的條件下生存的硫酸鹽還原菌(SRB)。SRB造成的腐蝕類型呈點蝕等局部腐蝕。腐蝕產(chǎn)物通常是黑色的帶有難聞氣味的硫化物。SRB具有的氫化酶能移去陰極區(qū)的氫原子,促進了腐蝕過程中的陰極去極化反應(yīng),或生成硫化物而加速金屬的腐蝕[3]。

3 全生命周期完整性管理下的管內(nèi)腐蝕防護措施

在分析了海管內(nèi)腐蝕及常見影響因素后,為了確保管道在服役期間的安全可靠,很有必要從全生命周期的完整性管理角度出發(fā),對其進行設(shè)計、制造、安裝、運營等全過程進行內(nèi)防腐蝕控制。一般情況下,海管內(nèi)腐蝕的防護措施有:增加管壁厚作為腐蝕裕度來減少腐蝕泄漏;對輸送介質(zhì)脫水、脫氧等來抑制腐蝕;在輸送介質(zhì)中添加緩蝕劑來阻止和減緩腐蝕速度。另外,在管道內(nèi)壁噴涂液體涂料、固體涂料和砂漿涂層以及采用耐腐蝕金屬合金內(nèi)襯等也是常見的防腐蝕措施[4]。

3.1 設(shè)計選材

常用管型有:直縫電阻焊管(ERW),直縫埋弧焊管(LSAW),無縫管(SMLS),螺旋縫埋弧焊鋼管(SSAW),高鋼級、大口徑、厚壁鋼管。常用管材有普通碳鋼(16Mn,Q235 等)、管線鋼(X52,X60,X 70,X80等)、不銹鋼(對H2S、CO2、Cl-、微生物等耐蝕性)。提高材料自身的抗腐蝕能力是保證管道本質(zhì)安全的關(guān)鍵:

(1)整體采用耐蝕合金鋼:可靠、方便但是成本高 一般采用馬氏體、鐵素體、奧氏體、雙相不銹鋼。

國外在含CO2條件下通常采用含鉻鐵素體不銹鋼管(9%~13%鉻);在CO2和Cl- 共存的嚴重腐蝕條件下選用含鉻、錳、鎳的不銹鋼(22%~25%鉻)。

(2)耐蝕鋼/合金為襯里的雙金屬復(fù)合管:可靠、方便、經(jīng)濟 襯管可根據(jù)腐蝕環(huán)境不同選用相應(yīng)薄壁耐蝕合金材料(普通/特種不銹鋼、鈦/鋁、銅合金等),保證良好的耐腐蝕性能;基管采用碳鋼管(無縫或焊接鋼)或其他合金管,保證優(yōu)異的機械力學(xué)性能。雙金屬復(fù)合管性價比較高,已成為海管茍刻腐蝕環(huán)境中應(yīng)用較多的防腐方式。

(3)普通鋼+非金屬涂層或襯里:經(jīng)濟、可靠性一般 采用內(nèi)壁涂層或襯里雖然價格便宜,但處理工藝復(fù)雜,一旦有涂層剝落等缺陷,容易導(dǎo)致嚴重的局部腐蝕。另外,涂層破損的幾率也比較大,特別是補口處。

(4)玻璃鋼、塑料等非金屬材料:強度和承壓能力差 玻璃鋼管道目前在國外應(yīng)用廣泛,但在國內(nèi)不多。塑料管材不僅耐腐蝕而且制造工藝簡單,環(huán)保性好。目前使用最多的是聚乙烯管材,主要有兩種類型:①加內(nèi)襯鋼管,由聚乙烯管在鋼管內(nèi)拔制而成;②強力聚乙烯管,由纏繞柔韌材料(金屬絲、帶、纖維)的玻璃鋼外殼和加金屬的內(nèi)壁制成。

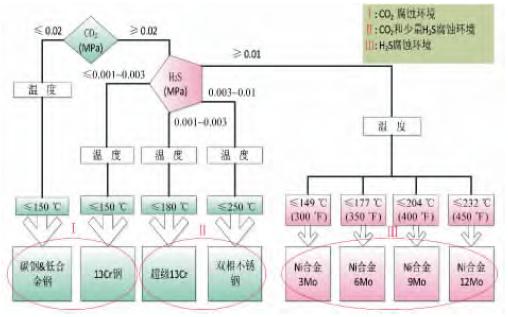

在這一類內(nèi)腐蝕防護措施中,優(yōu)先推薦采用耐蝕合金鋼及以耐腐蝕/合金為襯里的雙金屬復(fù)合管。其中,含H2S、CO2環(huán)境耐蝕鋼/合金選材指南見圖1。此外,為了避免電偶腐蝕,管道系統(tǒng)盡量選用單一材料,如必須選用復(fù)合材料時,應(yīng)選擇電極電位相近的材料。

圖1 耐蝕鋼/合金選材指南

Fig.1 Selection guide of anticorrosion steels/alloys

3.2 制管

管道加工制造階段如果由于焊接工藝、施工質(zhì)量不過關(guān)也會對后續(xù)服役帶來腐蝕隱患。比如,焊縫缺陷往往導(dǎo)致裂紋而使海水滲進管內(nèi)或者加劇管道輸送介質(zhì)對內(nèi)壁的腐蝕、破壞。

(1)直縫電阻焊鋼管(ERW) 采用電阻接觸焊,防止電弧燒傷。內(nèi)外毛刺應(yīng)清理干凈。最危險的缺陷是產(chǎn)生冷焊,原因是無填充金屬、焊速高、在線超聲波很難發(fā)現(xiàn)。主要控制措施:①在線壓扁試驗,檢查試驗樣品是否有冷焊;②每根鋼管都必須嚴格實行靜水壓試驗;③實行全焊縫離線超聲波手探。

(2)無縫鋼管(SMLS) 常見缺陷包括層皮、氧化皮、異金屬壓入、折疊。無損探傷時應(yīng)進行表面全管體100%超聲波和渦流探傷,防止分層、裂紋、凹坑等。

(3)熱煨彎管(Hot Bend) 彎管母管的機械性能(強度、韌性)在彎制熱處理后有所降低,應(yīng)考慮足夠余量。主要控制外弧壁厚減薄量及內(nèi)弧皺褶不超標、加熱區(qū)過燒。易造成外表面銅污染并導(dǎo)致表面裂紋形成,通過超聲檢測、磁粉檢測嚴格把關(guān)。

3.3 涂層和內(nèi)襯

內(nèi)涂層與襯里不僅可以有效的減緩內(nèi)腐蝕,節(jié)約管材和維修費,還能顯著提高輸送效率,并防止天然氣水合物堵塞管道,減少清管次數(shù)。非金屬涂層絕大多數(shù)是隔離性涂層,主要作用是把金屬材料與腐蝕介質(zhì)隔開。可供含H2S、CO2的酸性油氣田選用的有機涂層和襯里有環(huán)氧樹脂、聚氨酯以及環(huán)氧粉末等。內(nèi)噴涂質(zhì)量控制過程有:原材料入廠的嚴格檢驗;鋼管表面處理:包括灰塵污染度、錨紋深度、除銹等級的嚴格控制,如不合格將造成批量涂層防腐等級下降;涂敷過程的鋼管加熱溫度;成品檢驗過程中:涂層厚度、涂層剝離強度、涂層抗沖擊強度、陰極剝離強度的嚴格把關(guān),等。

玻璃鋼內(nèi)襯管具有強度高,耐強酸、堿、鹽和鹵水腐蝕,電和熱絕緣性好以及保溫等優(yōu)點,其防腐性能比內(nèi)涂層要好,尤其適合用做溫度和壓力較高的集輸管道。由于內(nèi)涂層或襯管不可避免的存在針孔或受到損傷,所以使用防腐層的同時通常要添加適量的緩蝕劑[6]。

3.4 安裝

管道吊裝前應(yīng)保證每根鋼管兩端管端保護器完整以保護鋼管坡口。吊裝過程中應(yīng)避免磕碰造成管體及涂層損傷。對于雙層保溫管,外管伸出的一端須使用吊鉤,內(nèi)管伸出的一端使用吊帶吊裝,不可使用鋼絲繩。海管鋪設(shè)主要包括入船檢驗、焊口組對、焊接、檢驗(外觀、無損)、節(jié)點涂敷、入水等階段。組對不合格會影響焊接質(zhì)量和自動超聲波評判。焊接過程須嚴格控制夾渣、燒穿、未熔合、表面等缺陷。

3.5 運營維護

3.5.1 緩蝕劑篩選及評價

合理使用緩蝕劑是防止和減緩油氣管道內(nèi)腐蝕的有效手段。按照成分可以分為無機和有機緩蝕劑兩類。其防腐蝕效果與井況、緩蝕劑類型、注入量、加注周期、加注工藝、緩蝕劑濃度等因素有關(guān)。對緩蝕劑的要求除了具有較高的緩蝕效率以減少緩蝕劑用量外,還應(yīng)具備極好的后效性能以延長緩蝕劑保護周期。氣田緩蝕劑注入量設(shè)計主要考慮海管形成緩蝕劑保護膜的厚度與持續(xù)添加保持。國內(nèi)有研究認為,管壁上形成緩蝕劑膜厚度在100μm 左右,可達較好的應(yīng)用效果。海管越長、內(nèi)表面積越大所需維持其成膜厚度的藥劑量越大,并需通過持續(xù)加注藥劑維持因沖刷和消耗而減薄的緩蝕劑膜厚度。

海管投產(chǎn)后,隨著輸送介質(zhì)組分、工藝參數(shù)等的變化,需要對加注的緩蝕劑進行篩選、評價。篩選試驗的條件應(yīng)注重于會影響緩蝕劑效率的主要因素如介質(zhì)的濃度、溫度、流速及金屬基材的材質(zhì)等。通過初步篩選被列為優(yōu)良的緩蝕劑,應(yīng)再進行中間模擬試驗,中試合格后再投入工業(yè)試驗系統(tǒng)做進一步評價,并進行配方和實用技術(shù)的完善,取得成效后方可推廣生產(chǎn)應(yīng)用。測試評定方法主要有失重試驗、電化學(xué)測定和物理分析技術(shù)等[7]。

緩蝕劑評價的主要參考標準有GB10124-1988(金屬材料實驗室均勻腐蝕全浸試驗方法),NACE RP-0775-1991(腐蝕評判標準),ASTMA923C(不銹鋼點蝕試驗方法)等。通常情況下,中性介質(zhì)中多使用無機緩蝕劑,以鈍化型和沉淀型為主。酸性介質(zhì)使用的緩蝕劑大多為有機物,以吸附型為主。但是單一的緩蝕劑往往無法滿足要求,需考慮復(fù)配使用。此外,還應(yīng)綜合考慮與殺菌劑、破乳劑、防蠟劑、除垢劑等其他種類化學(xué)藥劑的配伍性,并根據(jù)介質(zhì)組分和腐蝕產(chǎn)物化驗結(jié)果,及時開展藥劑效果評估。

3.5.2 工藝處理

水是產(chǎn)生管內(nèi)腐蝕的直接因素,主要來源有:從地層開采出來的石油天然氣中包含的游離態(tài)水、氣態(tài)水;管道頂部濕氣凝結(jié)水。可以通過捕集器、分離器、管道分液器等最大限度的降低含水率,也有必要向管內(nèi)注入乙二醇、甲醇以沖淡游離水并防止水合物的生成,從而降低腐蝕速率。天然氣的干燥度是避免內(nèi)腐蝕關(guān)鍵因素,應(yīng)充分保證天然氣脫水設(shè)備工作的可靠性,并持續(xù)監(jiān)測天然的水露點。對于含CO2、H2S的油氣,由于水分的存在會形成強腐蝕性的酸液,對集輸管道和設(shè)備造成腐蝕,必須通過脫碳、脫硫等工藝進行處理,同時還應(yīng)控制pH,溫度、壓力等工藝參數(shù)。對于出砂嚴重的油氣井必須采取有效的除砂工藝措施。

3.5.3 流態(tài)控制

管輸介質(zhì)的流速應(yīng)控制在腐蝕最小范圍,流速的下限應(yīng)使雜質(zhì)懸浮在管輸介質(zhì)中,使管道內(nèi)積存的腐蝕性雜質(zhì)為最少。例如,HZ19-2/3油田海管存在平緩段,由于低流速導(dǎo)致沉砂,不僅影響了緩蝕劑效果,而且溫度適合細菌生長,在CO2和細菌的共同作用下,在砂底部形成明顯的垢下腐蝕。流速的上限應(yīng)使磨蝕、沖蝕、汽蝕為最小。界限流速可以根據(jù)試驗結(jié)果及實踐經(jīng)驗來確定。此外,還應(yīng)盡量避免間歇流,否則應(yīng)控制管輸介質(zhì)的流速足以沖掃掉間歇期間積聚在管內(nèi)低處的水和沉積物,如磨蝕產(chǎn)物、固體顆粒、泥沙、灰塵、垢等。

3.5.4 內(nèi)腐蝕監(jiān)測與檢測

為了跟蹤海底管道輸送介質(zhì)的動態(tài)變化,及時分析各種內(nèi)腐蝕因素影響的嚴重程度,需要采取多種手段進行腐蝕監(jiān)測與檢測,從而為制定合理有效的腐蝕防護措施提供決策支持。

(1)監(jiān)測方法與要求 采用常用的腐蝕掛片、電阻探針、旁路腐蝕監(jiān)測管段、線性極化電阻法、場指紋檢測(FSM)、腐蝕產(chǎn)物分析、輸送介質(zhì)組分變化分析等。其中組分分析最為關(guān)鍵,主要有油樣全分析(含水、含硫、運動及動力粘度、密度、凝固點等)、水樣全分析(溶解性氣體、總鐵及二價鐵含量、細菌等)、天然氣積液分析、H2S和CO2含量及分壓、海管通球后組分分析。監(jiān)測手段應(yīng)用最多的是腐蝕掛片分析:表面腐蝕狀態(tài)(如斑狀、坑狀、均勻態(tài)等)和失重分析。還可以委托具有獨立資質(zhì)的第三方進行。最后形成評估報告。

(2)檢測內(nèi)容與要求 海管內(nèi)檢測內(nèi)容有內(nèi)部金屬損失、凹坑、變形、裂紋、氣泡、夾渣、管壁分層等。檢測前應(yīng)進行可行性研究,編制詳細的實施方案與應(yīng)急預(yù)案。可選用幾何變形檢測、漏磁、超聲波、電磁超聲檢測等智能檢測技術(shù)。檢測周期和頻率可根據(jù)風(fēng)險評估要求及生產(chǎn)影響因素確定,應(yīng)在試運行前進行內(nèi)部基線檢測,在投運后兩年內(nèi)進行一次內(nèi)檢測,以后根據(jù)上次評估結(jié)果調(diào)整檢測周期。此外,對于通球檢測風(fēng)險較大或者不便停輸?shù)暮9芸梢圆捎脙?nèi)腐蝕直接評估法。

4 結(jié)束語

管道防腐蝕工作目的是最大限度的延長其使用壽命從而實現(xiàn)經(jīng)濟和社會效益最大化。綜合國內(nèi)外先進管理經(jīng)驗和良好實踐,需要采取系統(tǒng)化、全生命周期的完整性管理模式開展管道內(nèi)防腐蝕工作,以達到經(jīng)濟性和可靠性的最佳平衡。設(shè)計時就應(yīng)通盤考慮全生命周期成本最小化、管道結(jié)構(gòu)完整性以及后續(xù)防腐蝕的便利性和有效性。施工時應(yīng)考慮環(huán)境與施工因素的有機結(jié)合。投產(chǎn)初期應(yīng)及時進行基線評估;運營期應(yīng)根據(jù)生產(chǎn)實際工況與設(shè)計條件的對比,根據(jù)每條海管的具體特點采取差異化的精細防腐蝕措施,有計劃的開展通球清管、化學(xué)藥劑篩選、腐蝕監(jiān)測、檢測、分析評估。最后,還應(yīng)利用腐蝕管理數(shù)據(jù)庫等各種信息管理系統(tǒng)建立腐蝕防護質(zhì)量評估體系,實現(xiàn)動態(tài)跟蹤、控制并做到持續(xù)改進。

參考文獻:

[1] 胡鵬飛,文九巴,李全安。國內(nèi)外油氣管道腐蝕及防護技術(shù)研究現(xiàn)狀及進展[J]。河南科技大學(xué)學(xué)報:自然科學(xué)版,2003,24(2):100-101。

[2] 王引真,熊偉,王彥芳。油氣管道選材[M]。北京:中國石化出版社,2010。

[3] 楊啟明,李琴,李又綠。石油化工設(shè)備腐蝕與防護[M]。北京:石油工業(yè)出版社,2010。

[4] 姜信德,李言濤,杜芳林。海底管線腐蝕與防護的研究進展[J]。材料保護,2010,43(4):65-66。

[5] NACE MR0175/ISO 15156 石油和天然氣工業(yè)-油氣開采中用于含H2S環(huán)境材料[S]。

[6] 崔斌,臧國軍,趙銳。油氣集輸管道內(nèi)腐蝕及內(nèi)防腐蝕技術(shù)[J]。石油化工設(shè)計,2007,24(1):53-54。

[7] 高榮杰,杜敏。海洋腐蝕與防護技術(shù)[M]。北京:化學(xué)工業(yè)出版社,2011。

責(zé)任編輯:王元

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414