摘要

通過模擬嚴(yán)苛熱帶海洋大氣環(huán)境的室內(nèi)噴淋加速實驗,研究了Cu/Ni協(xié)同作用對低合金鋼的腐蝕速率及銹層形貌、成分的影響,測試3種合金試樣在0.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液中的電化學(xué)阻抗及線性極化曲線。結(jié)果表明,隨著Cu、Ni含量的提高,鋼材在噴淋實驗下生成的銹層逐漸變薄且致密,同時Cu在銹層的富集作用阻礙了Cl-入侵。Cu、Ni兩種元素在一定程度上提高了基體金屬溶解反應(yīng)的電荷轉(zhuǎn)移電阻 (Rt) 及極化電阻,加速了保護(hù)性銹層的形成并從陽極電化學(xué)反應(yīng)抑制作用上提高了銹層的保護(hù)性。

關(guān)鍵詞: 耐蝕鋼 ; 熱帶海洋大氣 ; 腐蝕 ; 協(xié)同作用 ; 極化電阻

隨著海洋產(chǎn)業(yè)的發(fā)展,低合金高強(qiáng)度鋼因其優(yōu)異的性價比,應(yīng)用逐漸廣泛。與此同時,服役過程帶來的腐蝕問題嚴(yán)重困擾海洋建筑、橋梁、船舶等工業(yè)用材的發(fā)展[1,2,3]。尤其是在嚴(yán)苛熱帶海洋環(huán)境下,海洋大氣環(huán)境對低合金鋼的腐蝕問題一直制約著海洋材料的發(fā)展和應(yīng)用。傳統(tǒng)耐候鋼是在鋼中加入少量Cu、P、Cr、Ni等合金元素,使鋼鐵材料在銹層和基體之間形成一層約50~100 μm厚的致密且與基體金屬粘附性好的非晶態(tài)尖晶石型氧化物層,阻礙腐蝕性離子 (Cl-,SO42-和SO32-等) 入侵并與鋼基體發(fā)生接觸腐蝕,保護(hù)鋼材使其具有良好的耐大氣腐蝕性能[1,2,3]。在海洋大氣中,NaCl含量較高,NaCl具有很強(qiáng)的吸濕性,加之海洋大氣環(huán)境濕度高,可以很快在鋼表面形成連續(xù)薄液膜,并溶解NaCl沉積顆粒,形成具有較強(qiáng)腐蝕性的電解質(zhì)溶液。同時,連續(xù)薄液膜中的Cl-有較強(qiáng)的穿透性,侵入銹層后與鋼基體發(fā)生電化學(xué)反應(yīng),導(dǎo)致海洋大氣環(huán)境中使用的傳統(tǒng)耐候鋼表面難以生成致密氧化物層,降低其耐大氣腐蝕性能[3,4,5,6]。早期研究[7,8,9,10,11,12,13]表明,合金元素Ni能使裸鋼的自腐蝕電位正移,增加鋼基體的穩(wěn)定性。同時Ni能夠在銹層中富集,細(xì)化銹層晶粒并增加其致密性。同時Ni還能促進(jìn)內(nèi)銹層中納米級、超順磁性的α-FeOOH的形成,阻擋Cl-滲透,使銹層具有保護(hù)性。但是Ni的價格高昂,而Cu也在相關(guān)文獻(xiàn)報道中被認(rèn)為有類似作用[14],因此可通過在鋼中添加適量的Cu并利用合金元素的協(xié)同作用提高銹層性能,從而降低制造成本。目前,隨著對海洋環(huán)境中用鋼的強(qiáng)度和耐腐蝕性能要求日益提高,如使用新型的高強(qiáng)低合金鋼,如何提高這些高強(qiáng)度海洋工程用鋼的耐大氣腐蝕性能,是目前受到廣泛關(guān)注的重要問題。

本文通過大氣腐蝕模擬實驗研究Cu和Ni對高強(qiáng)低合金鋼在熱帶海洋大氣環(huán)境中的耐腐蝕性能的影響,并通過銹層元素和組成的分析以及電化學(xué)參數(shù)測試,分析Cu和Ni對鋼材耐海洋大氣腐蝕性能影響的原因,從而為海洋用鋼的合金成分設(shè)計提供支撐。

1 實驗方法

1.1 實驗材料

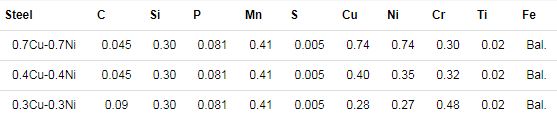

實驗采用添加Cu和Ni兩種元素的低合金鋼0.7Cu-0.7Ni和0.4Cu-0.4Ni,并采用傳統(tǒng)的耐候鋼0.3Cu-0.3Ni,即CorTenA鋼 (09CuPCrNi) 作為對比鋼。對比鋼0.3Cu-0.3Ni采用常規(guī)熱軋技術(shù)生產(chǎn),而0.7Cu-0.7Ni和0.4Cu-0.4Ni鋼由200 kg的真空感應(yīng)爐冶煉,采用弛豫-析出-控制相變技術(shù)生產(chǎn)。設(shè)計的0.7Cu-0.7Ni鋼和0.4Cu-0.4Ni鋼的含碳量大約是0.3Cu-0.3Ni耐候鋼的一半。實驗用鋼的化學(xué)成分見表1。

表1 實驗用鋼的化學(xué)成分 (mass fraction / %)

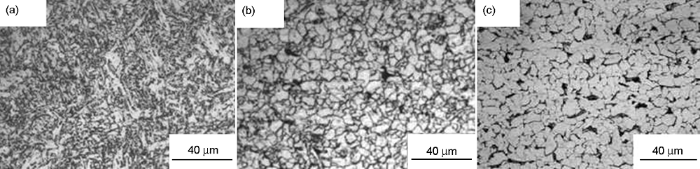

3種鋼的軋后金相顯微組織如圖1所示。0.7Cu-0.7Ni鋼的組織主要由貝氏體和針狀鐵素體組成;0.4Cu-04Ni鋼的組織以準(zhǔn)多邊形鐵素體和粒狀貝氏體為主,珠光體數(shù)量很少;而0.3Cu-0.3Ni耐候鋼為典型的鐵素體和珠光體組織。

圖1 3種鋼的金相顯微組織

1.2 實驗方法

噴淋實驗采用ATLAS CCX2000多功能循環(huán)腐蝕實驗箱,實驗介質(zhì)為0.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液。試樣大小為50 mm×40 mm×5 mm,試樣表面用水磨砂紙打磨至800#,實驗前用無水乙醇脫水,丙酮除油后在電子分析天平上稱重 (精度為0.1 mg),記為W0。噴淋實驗具體參數(shù)為:環(huán)境相對濕度為30%;試樣與地面放置角度成45°;噴淋10 min,溫度40 ℃;干燥710 min,溫度40 ℃;一個循環(huán)過程為12 h。實驗進(jìn)行240 h,每隔48 h測量1次,總共測量5次。每次測量時取3個平行試樣。將取出的平行試樣去除腐蝕產(chǎn)物后清洗吹干,再用電子天平稱重,根據(jù)失重法計算平均腐蝕速率。之后,通過光學(xué)顯微鏡觀察樣品腐蝕前后宏觀形貌。

實驗結(jié)束后對樣品進(jìn)行表面微觀形貌觀察。從腐蝕試樣中心區(qū)域取出帶銹小片試樣 (10 mm×10 mm) 并用環(huán)氧樹脂封裝,打磨至1500#水磨砂紙并用1 μm粒度拋光膏拋光。通過LEO-1450掃描電子顯微鏡 (SEM) 及配套能譜儀 (EDS),觀察銹層截面形貌并分析合金元素的分布。

進(jìn)行電化學(xué)實驗時,試樣尺寸為10 mm×10 mm×5 mm,通過水磨砂紙打磨至800#。通過PARSTAT2273電化學(xué)工作站測量3種鋼腐蝕前后的線性極化電阻以及電化學(xué)阻抗譜 (EIS)。極化曲線測量采用室溫下三電極體系,以飽和甘汞電極 (SCE) 為參比電極,輔助電極為Pt片,鋼樣品為工作電極 (暴露面積:1 cm2)。線性極化時掃描速率為0.166 mV/s,掃描范圍相對開路電位 (OCP) 在±10 mV之間。EIS測量采用相同的三電極體系,電壓幅值10 mV,掃描范圍105~10-2 Hz,用軟件分析處理后獲得擬合數(shù)據(jù)。

2 結(jié)果與討論

2.1 腐蝕速率和宏觀形貌

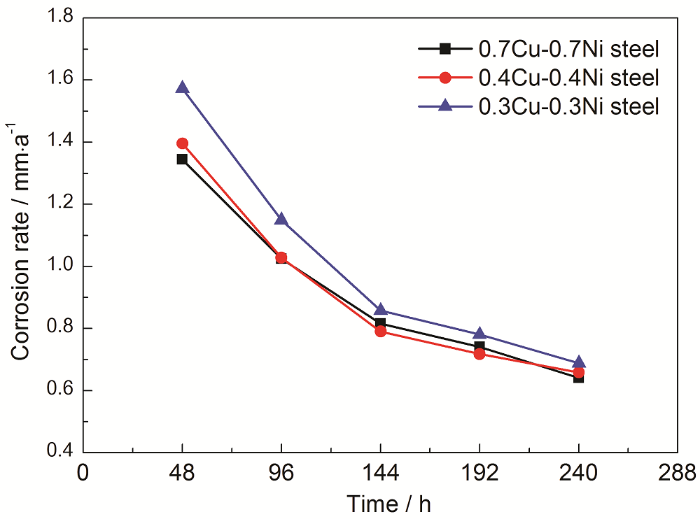

圖2是室內(nèi)噴淋實驗中試樣腐蝕速率隨時間的變化曲線。由圖可知,樣品在144 h前的腐蝕速率減小速度較快,而144 h后的腐蝕速率減小速度變慢。腐蝕前期,0.7Cu-0.7Ni鋼和0.4Cu-0.4Ni鋼的腐蝕速率明顯比0.3Cu-0.3Ni耐候鋼的小,腐蝕后期3種鋼的腐蝕速率逐漸接近,但0.3Cu-0.3Ni耐候鋼的腐蝕速率仍最大。3種鋼隨時間延長腐蝕速率減小,這與鋼表面腐蝕產(chǎn)物發(fā)生的堆積并減緩Cl-腐蝕有關(guān)。同時添加Cu和Ni后,有助于鋼在腐蝕前期快速形成保護(hù)性氧化膜。

圖2 室內(nèi)噴淋實驗腐蝕速率

在144 h前樣品表面腐蝕主要受氧濃差極化影響,并逐漸在樣品表面形成具有保護(hù)作用的氧化物膜,從而腐蝕速率減小很快。在144 h后,由于Cl-的促進(jìn)作用,使得氧化膜逐漸發(fā)生破壞,催化陽極反應(yīng)從而加速了鋼基體的腐蝕,該步驟受活化極化作用,腐蝕速率減小變慢。本實驗通過在樣品表面形成薄膜電解質(zhì)溶液模擬海洋大氣腐蝕行為,腐蝕的第一步應(yīng)該是在鋼的表面形成水膜,因此樣品在大氣中的電化學(xué)腐蝕驅(qū)動力主要有下面3個方面[15]:

(1) H2O分子與鄰接金屬表面的van der Waals力;

(2) H2O分子和腐蝕金屬表面的鹽粒子或初期腐蝕產(chǎn)物相結(jié)合的化學(xué)凝聚;

(3) Fe表面的縫隙或小孔等所造成的毛細(xì)管凝聚。

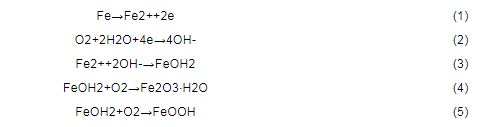

以上環(huán)境促進(jìn)樣品表面初期發(fā)生如下反應(yīng)[15]:

伴隨腐蝕的進(jìn)行,OH-、Cl-活化了陽極溶解行為,一方面OH-促進(jìn)陽極形成Fe(OH)2,進(jìn)而氧化成Fe2O3形成保護(hù)性銹層;另一方面Cl-在陽極區(qū)會造成局部酸化,進(jìn)而阻礙Fe(OH)2生成。同時反應(yīng)被阻礙的Fen+(n=2,3) 與基體會形成腐蝕微電池,從而促進(jìn)陽極區(qū)的反應(yīng)加速腐蝕。隨著暴露時間增加,腐蝕后期形成的腐蝕產(chǎn)物逐漸堆積在鋼表面,并且熱力學(xué)穩(wěn)定性較差,其中的一部分產(chǎn)物會被氧化,變成更穩(wěn)定的結(jié)構(gòu),比如γ-FeOOH和α-FeOOH[15]。鋼中的合金元素也會在腐蝕產(chǎn)物膜中富集,并使腐蝕產(chǎn)物致密化,從而使腐蝕速率降低。

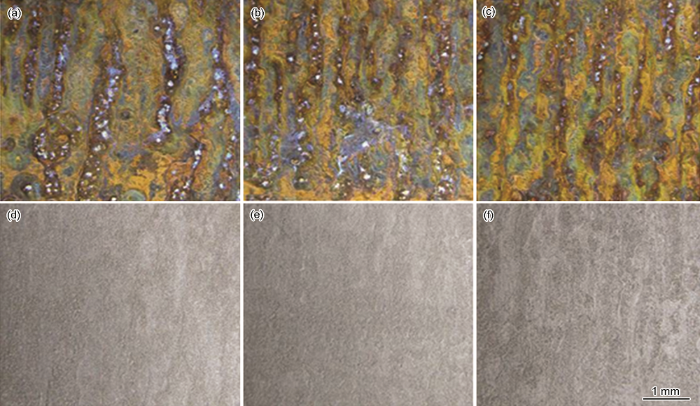

3種實驗鋼腐蝕240 h的銹層和除去銹層后的宏觀形貌如圖3所示。可見,腐蝕產(chǎn)物基本布滿整個試樣表面,并出現(xiàn)大量的橙色腐蝕產(chǎn)物。銹層的宏觀形貌多為河流狀,這與噴淋實驗液滴流動方向有關(guān)。3種鋼的腐蝕產(chǎn)物中,0.7Cu-0.7Ni鋼和0.4Cu-0.4Ni鋼的疏松黑褐色腐蝕產(chǎn)物最多。除去銹層后可見3種鋼均為全面腐蝕,而0.3Cu-0.3Ni耐候鋼的表面腐蝕最嚴(yán)重。

圖3 3種鋼噴淋實驗240 h后的銹層和除去銹層后的宏觀形貌

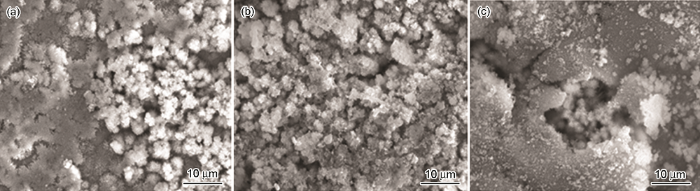

圖4為腐蝕240 h后形成的銹層表面微觀形貌。可觀察到,240 h后樣品表面的腐蝕產(chǎn)物呈顆粒狀,同時在顆粒邊緣存在均勻、致密的刺狀腐蝕產(chǎn)物。其中,0.7Cu-0.7Ni鋼銹層的空洞和裂紋最小;0.4Cu-0.4Ni鋼腐蝕產(chǎn)物顆粒分布比較均勻,存在一定數(shù)量的小空洞;而0.3Cu-0.3Ni耐候鋼的空洞最大,甚至可以觀察到基體部分,這種銹層有利于腐蝕介質(zhì)Cl-的侵入甚至直接與基體接觸促進(jìn)腐蝕反應(yīng),從而導(dǎo)致其腐蝕速率偏大,這也與其無法較短時間形成保護(hù)性銹層的能力有關(guān)。因此0.3Cu-0.3Ni耐候鋼的腐蝕速率最大,這與腐蝕速率測試值一致。

圖4 噴淋實驗240 h后3種鋼銹層表面形貌

2.2 合金元素截面分布

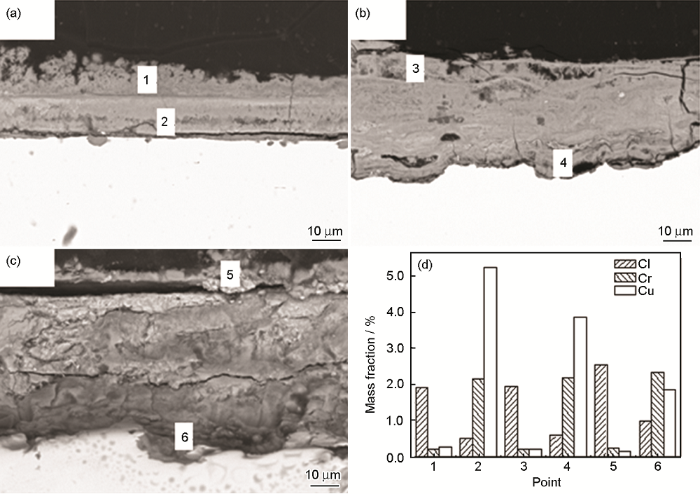

圖5為3種鋼腐蝕240 h后銹層截面形貌及元素分布。可看出,0.3Cu-0.3Ni耐候鋼銹層最厚,但比較疏松;0.7Cu-0.7Ni鋼的銹層最薄且較為致密。3種樣品接近鋼基體位置與遠(yuǎn)離鋼基體位置相比,銹層中Cl-含量明顯降低,說明銹層對Cl-具有一定的阻礙作用。觀察到0.7Cu-0.7Ni鋼銹層中內(nèi)側(cè) (圖5a中標(biāo)記為2的位置) 的Cr和Cu含量明顯高于銹層外側(cè) (圖5a中標(biāo)記為1的位置) 的,差距大于0.4Cu-0.4Ni鋼和0.3Cu-0.3Ni耐候鋼的,說明3種鋼中0.7Cu-0.7Ni鋼的銹層具有最為顯著的內(nèi)銹層Cr、Cu富集作用。分析認(rèn)為,內(nèi)銹層Cu、Cr富集作用在于這兩種元素在基體與氧化層中的溶解度不同[15],這兩種元素固溶于基體并隨著腐蝕的進(jìn)行在銹層的缺陷處 (裂紋、孔洞) 與氧結(jié)合析出,從而抵御腐蝕性Cl-侵入,防止金屬進(jìn)一步腐蝕。

圖5 3種鋼腐蝕240 h后銹層截面形貌及元素分布結(jié)果

2.3 電化學(xué)阻抗譜和線性極化曲線

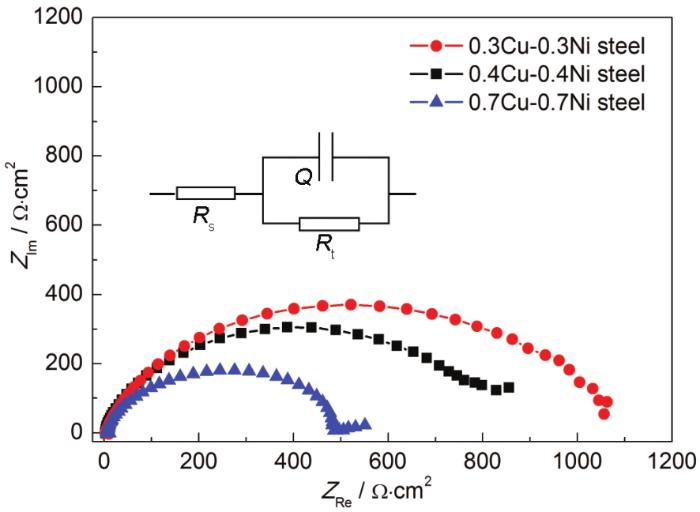

圖6為3種裸鋼的EIS及等效電路圖。可見3種鋼的電化學(xué)阻抗譜均表現(xiàn)為一個大的容抗弧,這是由于界面雙電層電容及電荷轉(zhuǎn)移電阻引起的。在圖6插圖的等效電路中,Rs為溶液電阻,Q為具有彌散效應(yīng)的界面電容,Rt為基體金屬溶解反應(yīng)的電荷轉(zhuǎn)移電阻。此時基體表面還未形成銹層,電極的電化學(xué)反應(yīng)過程受Fe/溶液界面的活化極化控制,界面處的Rt在一定程度上代表了基體金屬界面反應(yīng)的難易程度。

圖6 裸鋼電化學(xué)阻抗譜及等效電路圖

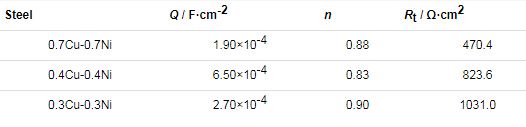

表2為3種裸鋼的等效電路元件擬合值。3種鋼的Rt由大到小依次為:0.3Cu-0.3Ni耐候鋼>0.4Cu-0.4Ni鋼>0.7Cu-0.7Ni鋼。其中,0.7Cu-0.7Ni鋼的Rt最小,表明0.7Cu-0.7Ni鋼溶液界面的電化學(xué)反應(yīng)阻力較小,腐蝕前期能夠較快形成具有保護(hù)性的銹層,這與0.7Cu-0.7Ni鋼144 h之前腐蝕失重變化結(jié)果一致。

表2 3種裸鋼EIS擬合的電化學(xué)參數(shù)

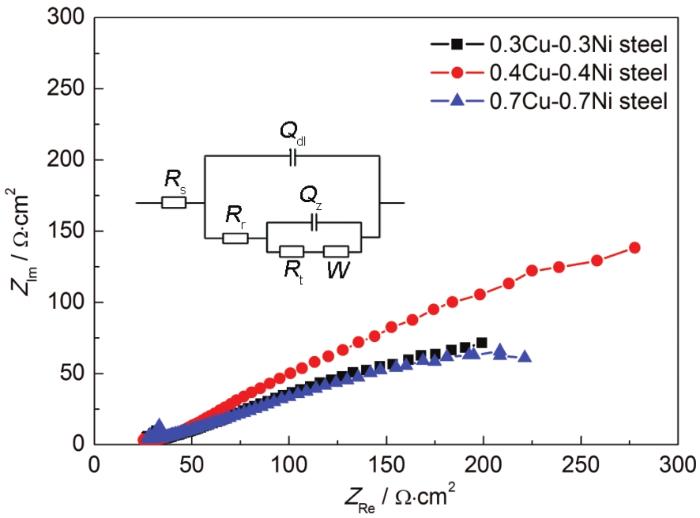

3種鋼噴淋實驗240 h后帶銹試樣的EIS結(jié)果如圖7所示。阻抗譜包括一個高頻的容抗弧和一個低頻的擴(kuò)散弧,其中高頻區(qū)的容抗弧很小,低頻區(qū)的擴(kuò)散弧不是標(biāo)準(zhǔn)的擴(kuò)散直線。之前,對于有涂層的金屬進(jìn)行EIS測試時,認(rèn)為當(dāng)涂層電阻遠(yuǎn)小于Rt時,高頻端的容抗弧很小,同時在研究碳鋼和低合金鋼的銹層時也觀察到此現(xiàn)象[15]。這表明在金屬與銹層界面區(qū)域基體金屬腐蝕反應(yīng)速度加快而形成氧擴(kuò)散層,隨著腐蝕時間的延長,容抗弧變大,銹層變厚而致密,保護(hù)性增加,擴(kuò)散控制的效果越來越明顯。隨著銹層逐漸增厚其致密度達(dá)到一定程度時,腐蝕介質(zhì)中的反應(yīng)離子只能通過擴(kuò)散過程由腐蝕產(chǎn)物的微孔到達(dá)銹層/基體界面層。此時,電極反應(yīng)屬于混合控制,即由活化和擴(kuò)散共同控制。

圖7 噴淋實驗240 h后帶銹試樣電化學(xué)阻抗譜及等效電路圖

據(jù)此提出等效電路模型,如圖7中插圖所示。用該等效電路研究Cl-存在環(huán)境下帶有銹層碳鋼的電化學(xué)阻抗。由于低頻時有擴(kuò)散弧存在,因此將Faraday電阻設(shè)計成由兩部分組成,一部分是Rt;另一部分稱為Warberg阻抗,圖中用W表示,主要描述的是涉及擴(kuò)散的物質(zhì)傳遞過程。Warberg阻抗只能在低頻時觀察到,在復(fù)數(shù)平面圖上用與軸成45°的直線表示;Qdl為銹層與電解液構(gòu)成的雙電層電容;Q2為基體金屬與滲入的電解液構(gòu)成的雙電層電容;Rr為銹層的電阻,擬合值見表3。

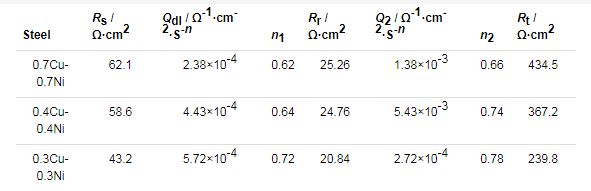

表3 噴淋實驗240 h后帶銹試樣EIS擬合值

Rr能反映出銹層抵抗離子傳輸?shù)哪芰Γ瑸樵u價鋼表面銹層保護(hù)效果的主要指標(biāo)。由表3可看出,0.7Cu-0.7Ni鋼的Rr為25.26 Ω·cm2,0.4Cu-0.4Ni鋼的Rr為24.76 Ω·cm2,0.3Cu-0.3Ni耐候鋼的Rr為20.84 Ω·cm2,說明0.7Cu-0.7Ni鋼能形成較好的保護(hù)性銹層,對腐蝕離子的阻礙能力較其他兩種鋼的大。

線性極化是在腐蝕電位附近的微小極化區(qū)內(nèi)的穩(wěn)態(tài)極化曲線[16,17]。在極化值很小 (±10 mV) 時,根據(jù)Stern公式:

Icorr=βaβcβa+βc×1Rp(6)

式中,βa和βc分別是腐蝕過程的陽極反應(yīng)和陰極反應(yīng)的Tafel斜率,Rp為極化電阻。

設(shè)B=βaβcβa+βc (7)

則Icorr=BRp

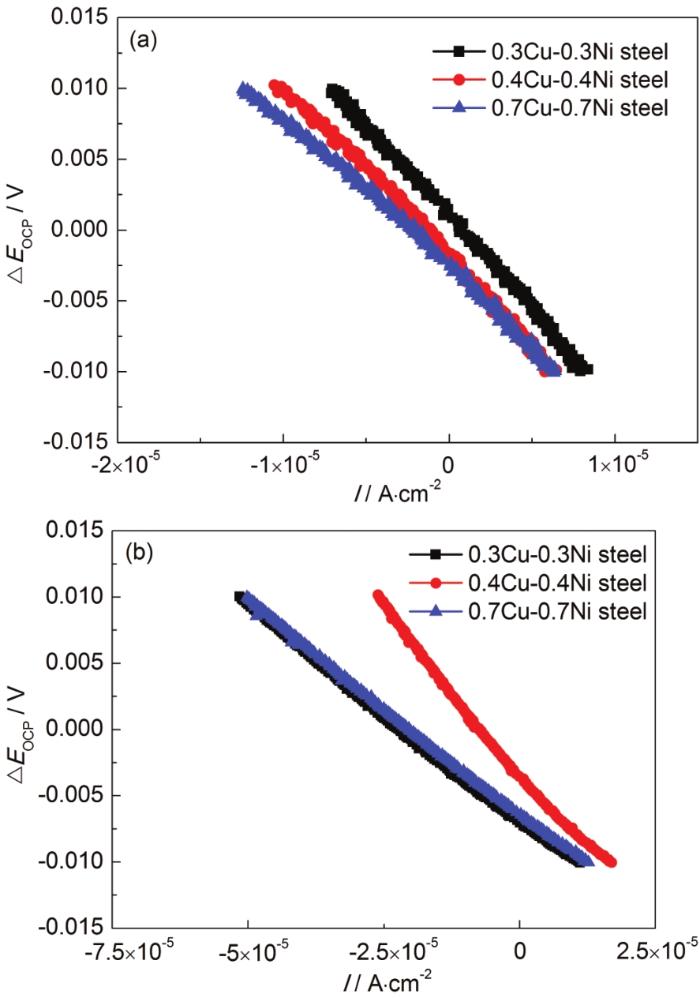

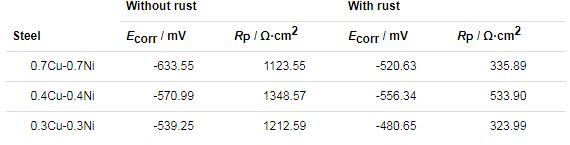

(8)對于相同的腐蝕體系來說,B值基本相同,腐蝕電流密度Icorr和Rp成反比。因此,Rp成了腐蝕電化學(xué)的另一個重要的動力學(xué)參數(shù)。圖8是3種鋼的線性極化曲線,由此計算得到的自腐蝕電位和極化電阻值列于表4。

圖8 裸鋼及噴淋實驗240 h后帶銹鋼的線性極化曲線

表4 線性極化曲線電化學(xué)參數(shù)值

可以看出,對于裸鋼來說,0.7Cu-0.7Ni鋼的極化電阻最小,0.3Cu-0.3Ni鋼居中,0.4Cu-0.4Ni鋼的極化電阻最大,這與表2中EIS測試后裸鋼的Rt大小順序一致。由于線性極化中的Rp包含Rs,所以Rp和Rt的具體數(shù)值不相同。但是經(jīng)過240 h的室內(nèi)噴淋實驗后,3種鋼的RP值由大到小依次為:0.4Cu-0.4Ni鋼>0.7Cu-0.7Ni鋼>0.3Cu-0.3Ni耐候鋼。根據(jù)Stern公式,鋼的腐蝕電流密度Icorr由大到小依次為:0.3Cu-0.3Ni耐候鋼>0.7Cu-0.7Ni鋼>0.4Cu-0.4Ni鋼,證實了0.3Cu-0.3Ni耐候鋼的腐蝕速率最高是因為其表面形成的銹層保護(hù)性最差。

3 結(jié)論

(1) 經(jīng)0.5%NaCl溶液噴淋腐蝕時,0.3Cu-0.3Ni鋼的腐蝕速率始終最大;隨著時間進(jìn)行,0.7Cu-0.7Ni鋼和0.4Cu-0.4Ni鋼腐蝕速率逐漸與0.3Cu-0.3Ni鋼接近,且三者均為全面腐蝕。

(2) 0.3Cu-0.3Ni鋼的銹層最厚,且空洞最大;而0.7Cu-0.7Ni鋼的銹層最薄,空洞也很小。0.7Cu-0.7Ni鋼的內(nèi)銹層中Cu和Cr含量比外銹層明顯增高,說明0.7Cu-0.7Ni鋼的內(nèi)銹層對腐蝕介質(zhì)Cl-的阻礙能力最強(qiáng),其次為0.4Cu-0.4Ni鋼,0.3Cu-0.3Ni鋼的Cl-阻礙能力相對較差。

(3) 0.3Cu-0.3Ni鋼經(jīng)240 h噴淋腐蝕后銹層電阻和極化電阻最小,銹層保護(hù)性能較差;0.7Cu-0.7Ni鋼和0.4Cu-0.4Ni鋼的銹層電阻和極化電阻相對較大,銹層具有一定的保護(hù)性能,腐蝕速率相對較小。

參考文獻(xiàn)

[1]Wang B, Liu Z Y, Chen J Q, et al.

Effect of chromium content of weather-resisting steel on weathering resistance

[J]. Mater. Prot., 2014, 47(5): 61

[本文引用: 2]

(王兵, 劉志勇, 陳吉清等。

Cr含量對耐候鋼耐候性的影響

[J]. 材料保護(hù), 2014, 47(5): 61)

[本文引用: 2]

[2]Liu R, Chen X P, Wang X D, et al.

Effect of nickel on corrosion resistance of weathering steels in a simulated marine atmosphere environment

[J]. Corros. Sci. Prot. Technol., 2016, 28: 122

[本文引用: 2]

(劉芮, 陳小平, 王向東等。

Ni對耐候鋼在模擬海洋大氣環(huán)境下耐蝕性的影響

[J]. 腐蝕科學(xué)與防護(hù)技術(shù), 2016, 28: 122)

[本文引用: 2]

[3]Ge Q C, Wang B, Li Y Z, et al.

Effect of Sn on corrosion resistance of weathering steel under marine atmosphere with high temperature and humidity

[J]. Heat Treat. Met., 2017, 42(2): 67

[本文引用: 3]

(葛秋辰, 汪兵, 李遠(yuǎn)征等。

Sn對耐候鋼高濕熱海洋大氣環(huán)境下耐蝕性能的影響

[J]. 金屬熱處理, 2017, 42(2): 67)

[本文引用: 3]

[4]Liu R, Chen X P, Wang X D, et al.

Effect of alloy elements on corrosion resistance of weathering steels in marine atmosphere environment

[J]. Hot Work. Technol., 2014, 43(20): 19

[本文引用: 1]

(劉芮, 陳小平, 王向東等。

合金元素對耐候鋼在海洋大氣環(huán)境下耐蝕性的影響

[J]. 熱加工工藝, 2014, 43(20): 19)

[本文引用: 1]

[5]Luo S Z, Zheng Y G, Jing H M, et al.

Effect of cavitation on electrochemical corrosion behavior of 20SiMn low alloy steel in 3%NaCl solution

[J]. Corros. Sci. Prot. Technol., 2003, 15: 311

[本文引用: 1]

(駱?biāo)卣洌?鄭玉貴, 敬和民。

空蝕對20SiMn在3%NaCl溶液中的電化學(xué)腐蝕行為的影響

[J]. 腐蝕科學(xué)與防護(hù)技術(shù), 2003, 15: 311)

[本文引用: 1]

[6]Chen J, Li Q A, Zhang Q, et al.

Effect of corrosion on wear resistance of several metals in seawater

[J]. Trans. Mater. Heat Treat., 2014, 35(12): 166

[本文引用: 1]

(陳君, 李全安, 張清等。

海水腐蝕對幾種金屬材料耐磨性能的影響

[J]. 材料熱處理學(xué)報, 2014, 35(12): 166)

[本文引用: 1]

[7]Tao Y Q, Liu G, Li Y S, et al.

Corrosion wear properties of 2024 Al-Alloy in artificial seawater

[J]. J. Chin. Soc. Corros. Prot., 2016, 36: 587

[本文引用: 1]

(陶永奇, 劉剛, 黎業(yè)生等。

海水環(huán)境下2024鋁合金腐蝕磨損性能研究

[J]. 中國腐蝕與防護(hù)學(xué)報, 2016, 36: 587)

[本文引用: 1]

[8]Li X G.

Corrosion Behaviors and Mechanisms of Marine Engineering Materials

[M]. Beijing: Chemical Industry Press, 2017: 4

[本文引用: 1]

(李曉剛。

海洋工程材料腐蝕行為與機(jī)理

[M]. 北京: 化學(xué)工業(yè)出版社, 2017: 4)

[本文引用: 1]

[9]Jin S, Liu C M, Lin X, et al.

Effect of inorganic anions on the corrosion behavior of UNS S32750 duplex stainless steel in chloride solution

[J]. Mater. Corros., 2015, 66: 1077

[本文引用: 1]

[10]Ningshen S, Mudali U K, Mittal V K, et al.

Semiconducting and passive film properties of nitrogen-containing type 316LN stainless steels

[J]. Corros. Sci., 2007, 49: 481

[本文引用: 1]

[11]Geringer J, Macdonald D D.

Modeling fretting-corrosion wear of 316L SS against poly (methyl methacrylate) with the point defect model: Fundamental theory, assessment, and outlook

[J]. Electrochim. Acta, 2012, 79: 17

[本文引用: 1]

[12]Nicic I, Macdonald D D.

The passivity of type 316L stainless steel in borate buffer solution

[J]. J. Nucl. Mater., 2008, 379: 54

[本文引用: 1]

[13]Diaz I, Cano H, De La Fuente D, et al.

Atmospheric corrosion of Ni-advanced weathering steels in marine atmospheres of moderate salinity

[J]. Corros. Sci., 2013, 76: 348

[本文引用: 1]

[14]Jaén J A, Iglesias J, Adames O.

Indoor atmospheric corrosion of conventional weathering steels in the tropical atmosphere of Panama

[J]. Hyperfine Interact., 2014, 224: 279

[本文引用: 1]

[15]Jaén J A, Mu?óz A, Justavino J, et al.

Characterization of initial atmospheric corrosion of conventional weathering steels and a mild steel in a tropical atmosphere

[J]. Hyperfine Interact., 2009, 192: 51

[本文引用: 5]

[16]Wang Z F, Liu J R, Wu L X, et al.

Study of the corrosion behavior of weathering steels in atmospheric environments

[J]. Corros. Sci., 2013, 67: 1

[本文引用: 1]

[17]Mizoguchi T, Ishii Y, Okada T, et al.

Magnetic property based characterization of rust on weathering steels

[J]. Corros. Sci., 2005, 47: 2477

[本文引用: 1]

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414