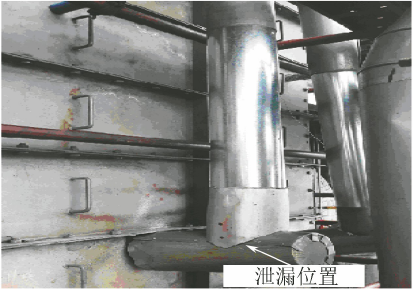

某廠乙烯裝置對流區原料預熱二段的進料線管彎頭在運行過程中多次發生泄漏,導致停爐檢修,影響了乙烯裝置的正常生產運行。泄漏的彎頭為90°彎頭,規格為?114.30mm×6.02mm,材料為A234WPB碳鋼,設計壓力為0.42MPa,工作壓力為0.25MPa,設計溫度為315℃,工作溫度為265℃。彎頭內的工作介質主要為石腦油、輕烴等,進料載荷為8000kg·h-1,泄漏彎頭的位置如圖1和圖2所示。

圖1 泄漏彎頭現場位置圖

圖2 泄漏彎頭位置示意圖

為查明彎頭泄漏的原因,筆者對其進行了檢驗及分析,并提出了相應的預防措施。

理化檢驗

宏觀分析

圖3 泄漏彎頭宏觀形貌

彎頭泄漏點距豎直管道約130mm,位于彎頭背彎處,泄漏孔規格約為?5mm×3.5mm,如圖3所示。

圖4 泄漏彎頭內表面宏觀形貌

將彎頭沿側彎中心線剖開后,發現彎頭內表面覆蓋著層狀垢物,表面呈紅褐色,內部呈黑色疏松狀,局部呈黃色,如圖4a)所示。垢物表面存在河流狀沿流體方向的沖刷痕跡,垢物厚度最厚處約為20mm,這使得彎管的流通面積明顯減小。清除垢物后可見彎頭內表面存在大量的局部腐蝕坑,背彎處最小壁厚為2.02mm,如圖4b)所示。

化學成分分析

采用M11型固定式光譜儀對泄漏彎頭進行化學成分分析,分析結果見表1。

表1 泄漏彎頭的化學成分(質量分數)%

由表1可知,泄漏彎頭的化學成分符合ASTM A234/A234M-2015?中、高溫鍛造碳鋼和合金鋼管道配件標準技術條件?對A234WPB碳鋼的成分要求。

硬度測試

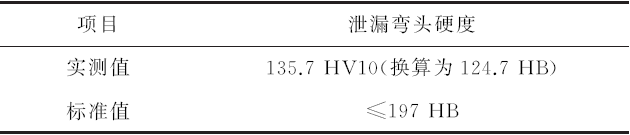

依據GB/T 4340.1-2009?金屬材料維氏硬度試驗第1部分:試驗方法?,在泄漏彎頭上取樣進行維氏硬度測試,結果見表2。

表2 泄漏彎頭硬度測試結果

由表2可知,泄漏彎頭的硬度為135.7HV10,換算為布氏硬度124.7HB,泄漏彎頭的硬度符合ASTM A234/A234M-2015對A234WPB碳鋼的技術要求。

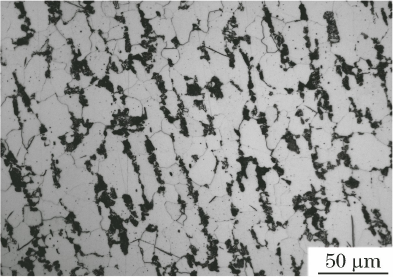

金相檢驗

圖5 泄漏彎頭的顯微組織形貌

依據GB/T 13298-2015?金屬顯微組織檢驗方法?,在泄漏彎頭背彎處取樣制備金相試樣,使用Axio Scope A1型研究級正立式智能數字萬能材料顯微鏡對試樣進行金相檢驗,如圖5所示,可見泄漏彎頭的顯微組織為鐵素體+珠光體。

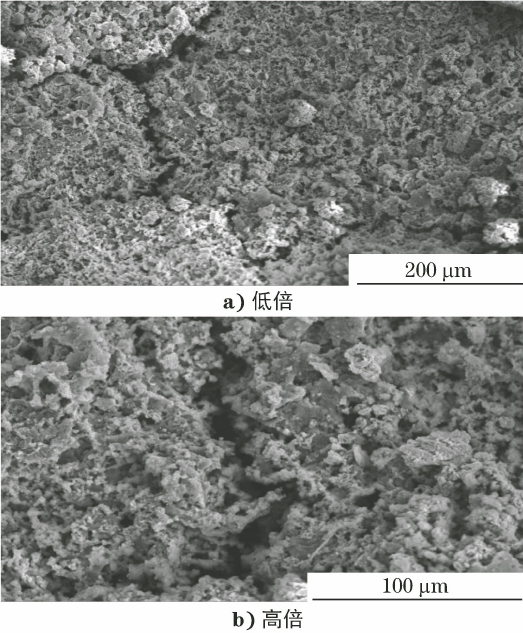

掃描電鏡和能譜分析

圖6 在低倍和高倍下的泄漏彎頭內表面微觀形貌

對泄漏彎頭內表面腐蝕坑區域進行掃描電鏡(SEM)觀察,如圖6所示,可見泄漏彎頭內表面腐蝕坑底有疏松、龜裂的腐蝕產物。

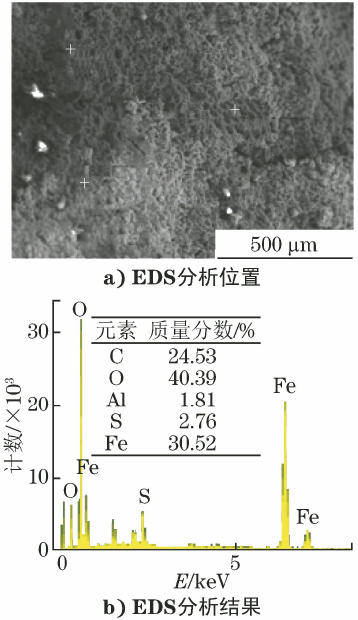

圖7 泄漏彎頭內表面EDS分析位置和分析結果

對泄漏彎頭內表面腐蝕坑區域進行能譜(EDS)分析,分析位置和分析結果如圖7所示,可見該處化學成分以碳、氧、鐵元素為主,還有少量的硫、鋁、鈣、鈦等元素。

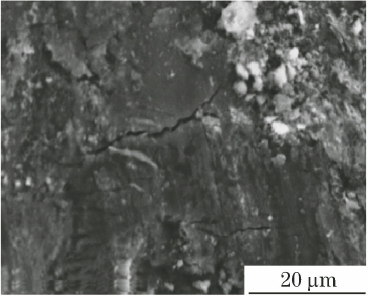

圖8 清除垢物后的泄漏彎頭內表面微觀形貌

對清除垢物后的泄漏彎頭穿孔部位內表面腐蝕坑微觀形貌進行觀察,如圖8所示,可見腐蝕坑內有微裂紋。

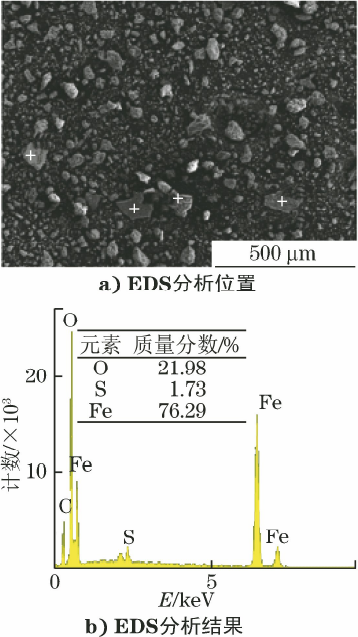

圖9 垢物的EDS分析位置和分析結果

對泄漏彎頭內表面垢物進行EDS分析,分析位置和分析結果如圖9所示,可見該處化學成分以氧、鐵元素為主,還有少量的硫元素。

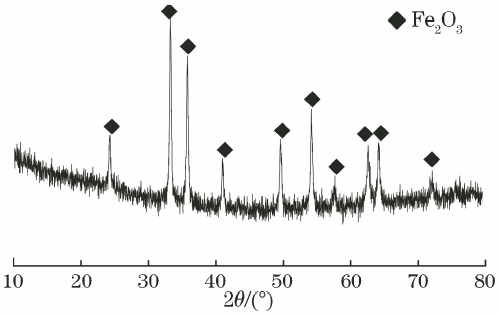

圖10 垢物的X射線衍射分析結果

通過EDS分析確定垢物的化學元素后,再通過X射線衍射分析來分析垢物的具體物質,如圖10所示。通過與標準譜圖對比,可知垢物為Fe2O3。

石腦油中硫含量分析

對連續4個月通過泄漏彎管的石腦油中硫的質量分數進行統計,其中硫含量最大值為1234.80μg·g-1,最小值為474.10μg·g-1。硫含量小于800μg·g-1為合格,而在該時間段共取樣分析46次,有18次的分析結果不合格,說明部分石腦油中硫含量超標。

分析與討論

在正常運行期間,泄漏彎管內的介質主要為石腦油、輕烴等,要求原料中的硫含量應小于800μg·g-1。石腦油隨品質的不同,硫含量在不同范圍內波動,通常為150~300μg·g-1,在原設計中,石腦油原料中的硫含量約為33μg·g-1。但目前采用的石腦油硫含量很高,最高達1234.80μg·g-1,平均硫含量為600~800μg·g-1,均高于設計值。

在生產運行階段,液態石腦油在60℃左右進入對流段,在預熱一段被加熱到265℃,形成氣液混合體,然后進入預熱二段,在240℃以上,硫含量高的石腦油中含有硫化氫和硫醇類硫化物。一方面硫醇類硫化物極易反應生成硫化氫,硫化氫能直接與金屬發生反應,生成金屬的硫化物,在管壁內生成疏松的以FeS為主的腐蝕產物,上述反應隨石腦油中硫含量的增加而加劇。另一方面石腦油中的部分硫醇在200℃以上也可以與鐵直接發生反應繼續生成以FeS為主的腐蝕產物。這就造成以FeS為主的腐蝕產物在管線內進一步積聚,其化學反應方程式如下

RCH2CH2SH→RCH2CH3+H2S (1)

H2S+Fe→FeS+H2 (2)

RCH2CH2SH+Fe→RCH2CH3+FeS (3)

在運行階段,石腦油中含有大量的雜質(瀝青質、膠質、飽和烴、芳烴等),對管壁存在一定的沖刷作用,這些雜質與以FeS為主的腐蝕產物共同附著在管線內表面。

在退料階段,通入稀釋蒸汽進行吹掃,上游工段管線內殘余的石腦油與其產生的腐蝕產物被吹入對流段預熱二段,與稀釋蒸汽中的水、腐蝕產物及殘余介質形成膠狀、疏松的腐蝕產物,附著在管線內表面,并形成厚薄不均的膠狀疏松垢層。

在燒焦階段,給混合預熱段的稀釋蒸汽通入空氣,稀釋蒸汽中的部分蒸汽和空氣反竄到對流段預熱二段中與FeS發生反應,破壞了管線中以FeS為主的腐蝕產物,其中的O2與FeS發生反應,生成Fe2O3,這與垢物EDS分析和X射線衍射分析結果一致,其化學反應方程式如下

4FeS+7O2→2Fe2O3+4SO2 (4)

在高溫備用階段,預熱二段管線中的稀釋蒸汽冷凝滲入垢層中,形成垢下腐蝕,垢下封閉區域金屬為陽極,陰極反應主要是氧的還原反應。

陽極反應

Fe→Fe2++2e- (5)

陰極反應

O2+2H2O+4e-→4OH- (6)

在下個生產運行階段,再次生成以FeS為主的腐蝕產物附著在管線內表面,這就是彎頭內表面出現大面積腐蝕坑并且壁厚均勻減薄的原因之一。同時由于裂解爐在運行、燒焦、備用狀態轉換頻繁,以鐵、硫、氧為主的腐蝕產物處于“生成-剝離”的循環狀態,彎頭背彎處是腐蝕產物沖刷最嚴重的地方,從而造成了彎頭背彎處減薄,最終導致腐蝕穿孔。

結論及建議

高溫硫化物腐蝕是彎頭泄漏的主要原因,物料的反復沖刷破壞了腐蝕產物膜,腐蝕產物膜的反復去除又加速了彎頭的腐蝕。因此,彎頭在高溫硫化物腐蝕與物料沖刷的交互作用下,在彎頭背彎處發生腐蝕穿孔,最終導致彎頭泄漏。

建議對易被腐蝕管道的材料進行升級,更換為更抗硫腐蝕的材料;對相關管道進行測厚排查,及時更換厚度減薄嚴重的管道。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414