常減壓蒸餾裝置受原油高硫高酸化的影響,腐蝕情況日益嚴重,對安全生產構成威脅。針對其內部特殊的腐蝕環境,結合工程實際案例總結了主要的腐蝕影響因素,重點介紹了常頂部位和減壓塔底泵的腐蝕與防護措施,并對腐蝕在線監測技術進行了闡述,對現階段常減壓蒸餾裝置防腐蝕工作的發展趨勢進行了展望。

煉油腐蝕的損失直接影響了可持續發展。隨著國內進口原油比重的增加,原油劣質化日趨嚴重,原油中含有大量鹽化合物、硫化合物及酸性物質,工程上把總硫質量分數大于1. 5%并且酸值大于1. 0 mgKOH/g 的原油叫高硫高酸原油。其中硫化物貫穿煉油的一次及二次加工全過程,以低溫濕硫化氫腐蝕、高溫硫腐蝕、連多硫酸腐蝕和煙氣硫酸露點腐蝕等形態出現,對設備腐蝕嚴重; 高酸原油的部分含氧化合物會以環烷酸的形式存在,對常減壓等裝置高溫部位產生嚴重腐蝕; 作為一次加工的入口,對常減壓蒸餾裝置開展腐蝕研究顯得尤其重要

1腐蝕影響因素

01硫化物的腐蝕

原油中的硫及其化合物多達250 種以上,其中只有活性硫及活性硫化物( 如單質硫、硫醇、H2S 及易分解為H2S 的硫化物) 可以與金屬直接發生反應,而與總硫含量無直接關系。一般而言,硫化物含量與其腐蝕破壞性成正比,具體表現為均勻腐蝕,此外,硫化物腐蝕破壞性與環境溫度相互關聯。

02無機鹽的腐蝕

原油在采出后會經過脫水工序除去大部分水,下一加工過程中摻雜在其中的油乳化懸浮液和剩余的水中都含有氯化鈉、氯化鎂和氯化鈣等鹽類。在加工過程中,原油會進行升溫處理,這時氯化鎂和氯化鈣很容易受熱分解,生成具有強腐蝕性的氯化氫( HCl) ,其水解反應式為:

CaCl2 + 2H2O →2HCl + Ca( OH)2

MgCl2 + 2H2O→2HCl + Mg( OH)2

HCl 直接影響到設備的腐蝕程度,尤其當其與水在露點溫度附近時腐蝕破壞最劇烈,該腐蝕形式常發生在塔頂裝置及管線系統,金陵石化研究人員對常減壓蒸餾裝置常壓塔頂內構件的腐蝕進行分析,分別給出了白油和原油中氯化鎂和氯化鈣隨溫度增加的水解變化情況( 見圖1) ,總結得出鈣、鎂鹽的水解程度隨溫度的升高而提高,大部分的鹽在常壓爐、常壓塔中下部水解,且原油的酸值越高水解的越徹底。因此“三頂”系統中常壓塔頂系統的腐蝕最嚴重。

圖1 氯化鎂和氯化鈣隨溫度增加水解度變化

03環烷酸的腐蝕

環烷酸是原油中自帶的有機物,在常壓蒸餾裝置中與原油一同被加熱后蒸餾,隨餾分冷凝,溶于餾分中的環烷酸與設備表層裸露的金屬反應,生成可溶于油的環烷酸亞鐵,進而暴露出更多的金屬參加反應,且介質流速越大、酸含量越高,腐蝕越嚴重,因此環烷酸表現為均勻腐蝕加局部沖刷腐蝕。同時,環烷酸亞鐵還可以與餾分中的硫化氫反應生成環烷酸和硫化亞鐵。而鐵也與硫化氫反應生成硫化亞鐵,硫化亞鐵附著在金屬表面具有阻礙金屬腐蝕的作用; 但當環烷酸含量過多時,硫化亞鐵將與環烷酸迅速反應掉而失去保護

作用。現在許多學者認可的環烷酸反應過程符合下列反應式:

2RCOOH + Fe→Fe( RCOOH)2 + H2

Fe + H2S = FeS + H2

Fe( RCOO)2 + H2S = FeS + 2RCOOH

FeS + 2RCOOH = Fe( RCOO)2 + H2S

從以上化學反應方程可以看出,當有硫化氫存在時,可發生腐蝕循環,可能造成嚴重的局部腐蝕。

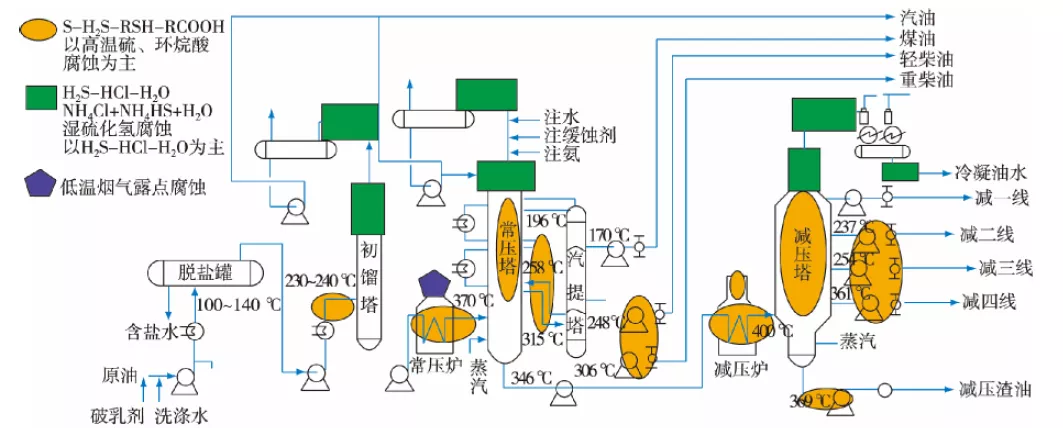

2重點腐蝕部位及防護措施

常減壓蒸餾裝置的腐蝕主要發生在兩個部位: 以常頂冷凝冷卻系統為代表的低溫輕油部位的腐蝕和以減底泵為代表的高溫重油部位的腐蝕。常減壓蒸餾裝置的主要腐蝕部位與腐蝕類型見圖2。

圖2 常減壓蒸餾裝置重點腐蝕部位與腐蝕類型

01常頂冷凝冷卻系統

腐蝕成因,常壓塔塔頂溫度一般低于130 ℃,因此該部位的腐蝕屬于低溫部位的腐蝕,一般液相部位比氣相部位腐蝕嚴重得多,實踐表明,氣液交界面腐蝕最劇烈,是典型的HCl-H2S-H2O 型腐蝕。相應的會造成常壓塔塔頂揮發冷卻系統的換熱器、空冷、后冷、管線、分離器和閥門等設備的腐蝕。

防護措施,針對該部位的腐蝕需在工藝防腐的同時輔以材料防腐。工藝防腐即“一脫三注”,也就是在原油加工生產過程中,通常采用原油脫鹽( 減少HCl生成) 、注氨( 中和HCl、調節pH 值; 現在多用有機胺來代替) 、注緩蝕劑( 利于成膜) 、注水( 稀釋HCl,溶解) 來達到成膜防腐目的。控制的工藝指標為: 冷凝水: ρ( Fe2+ ) ≤1 mg /L; ρ( Cl-) ≤20mg /L; 原油脫后含鹽不超過3 mg /L; pH 值為7. 5~ 8. 5,目的是去除原油中所含雜質、中和原油中的酸性腐蝕物、改善腐蝕環境和形成設備表面的保護膜。值得一提的是,注水部位應在塔頂揮發線,以使冷換設備的露點部位向外部移動以避免腐蝕到設備,同時可以洗滌FeS 以減少管束垢下腐蝕,另外應該盡量避免U 形管束以減少沖蝕。工程實踐表明,適當的“一脫三注”工藝可提升裝置壽命5 ~ 8 倍。

材料方面可以在碳鋼空冷器入口端內襯鈦管,蒸餾裝置出現的典型事故進行分析發現常頂冷凝冷卻系統的奧氏體不銹鋼不耐腐蝕,塔頂冷凝冷卻器適于選用雙相不銹鋼,還可以采用一種涂敷耐高溫防腐涂料的經濟方法,此外,可以選用碳鋼管內壁鍍鎳磷鍍層。

02減壓塔底泵的腐蝕

腐蝕成因,高溫腐蝕是指發生在240 ℃以上的腐蝕,一般減壓塔底泵的工作溫度為370 ~ 400 ℃,在高溫腐蝕范圍內,由于煉制原油的高硫高酸化,加上減壓塔底渣油為減壓塔都無法蒸餾的塔底重組分油,導致原油中的硫大量殘留在該渣油中,減壓渣油中硫含量甚至超過了原油硫含量的60%,硫在高溫下對金屬的腐蝕被加強。渣油中的活性硫化物( H2S、硫醇和單質硫等) 在350 ~ 400 ℃都可直接與金屬產生化學反應,導致高溫硫腐蝕。但是隨時間變化活性硫的腐蝕速率會逐漸遞減,這是因為反應生成的硫化亞鐵膜覆蓋金屬表面,阻礙了腐蝕反應的進行,使腐蝕速率趨于穩定。而環烷酸在350 ~ 400 ℃時腐蝕最嚴重,尤其是在無水的高溫環境中腐蝕最劇烈,而減壓渣油的溫度很容易滿足此條件。環烷酸會與鐵單質在高溫下反應生成環烷酸鐵,同時環烷酸還會與硫化亞鐵反應,從而破壞硫與鐵反應生成的硫化亞鐵保護膜,造成鐵單質不斷參與反應被油液沖走。

防護措施,該部位為高溫腐蝕,應該以材料升級防腐為主,而工藝防腐為輔助措施。原油脫硫技術目前尚待發展,最簡單實用的方法是調和不同產地原油來控制硫含量。

3常減壓蒸餾裝置的在線監測技術

常減壓蒸餾裝置的在線監測主要是對金屬腐蝕速率、腐蝕狀態及腐蝕相關參數進行實時系統測量,通常可采用電阻探針法、電化學法、pH 值監測和電感探針法等。

用人工神經網絡建立了腐蝕速率預測模型,并且利用灰色系統理論建立了常減壓蒸餾裝置灰色壽命預測模型,對常減壓蒸餾裝置剩余壽命的預測有重要意義。基于腐蝕信息監測和處理的要求建立了數據庫,記錄常壓塔頂系統的腐蝕性物質參數與工藝參數,并有效完成了專家系統設計以預測常頂裝置腐蝕壽命。

在工業應用上,發達國家在常減壓裝置上布置了成千上萬個腐蝕監測點,監測數據可通過網絡系統進行集散控制處理,用于進行預測維修。

4結語

通過分析煉制高含硫、含酸原油過程中的介質腐蝕機理,可以認為改進生產工藝,升級材質可以有效減緩重點部位易腐蝕的問題。但是上述方案只能解決暫時性的問題,煉油廠需要的是長期抵抗腐蝕的能力。因此除了常規的定期檢查和定點測厚以外,還需要建立相應的腐蝕數據庫,為腐蝕機理研究、腐蝕失效分析、防腐蝕設計和腐蝕管理服務。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414