壓力管道是生產(chǎn)生活中重要的傳輸設備,通常盛裝高溫(或超低溫)、高壓、易燃、易爆、有毒等危險性較大的介質,其安全運行具有重大意義。由于長期受到內部物料及外部環(huán)境介質的化學與電化學作用,壓力管道易出現(xiàn)壁厚減薄現(xiàn)象,從而帶來安全隱患。另一方面,由于包覆層隔熱和防護等要求,壓力管道外圍大多敷設一層包覆層,傳統(tǒng)壁厚檢測方法(如超聲波測厚儀檢測)檢測時需要大量破壞包覆層,恢復包覆層時安裝工藝的差異又可能會造成雨水滲入產(chǎn)生二次腐蝕。因此,選擇可靠的壓力管道帶包覆層壁厚檢測技術具有十分重要的意義。

目前,常用的帶包覆層管道測厚技術有脈沖渦流檢測、漏磁檢測以及膠片照相法,但都各存在局限性。脈沖渦流技術對帶包覆層管道測厚時,周圍管道以及包覆層內的鐵磁性物質對特征信號的提取會存在一定的干擾,包覆層厚度的不均勻也會干擾檢測結果,且對局部腐蝕的檢測靈敏度較低。射線膠片照相檢測技術有成本高、檢測結果誤差較大、寬容度較低、檢測效率低、膠片長期儲存困難和不利于數(shù)字建檔等缺點。漏磁檢測技術只能發(fā)現(xiàn)較大的腐蝕坑,且圖像不直觀。所以有必要研究直觀精確且干擾因素少的帶包覆層管道測厚技術。

基于數(shù)字探測器陣列(DDA)的射線數(shù)字成像技術目前已廣泛應用于工業(yè)無損檢測領域。使用該技術檢測時,穿透被檢工件的X射線攜帶工件信息被平板探測器接收,直接轉換成數(shù)字圖像顯示在顯示器上,無需暗室處理,檢測效率高,缺陷檢出率可以媲美傳統(tǒng)膠片的檢出率。

天津市特種設備監(jiān)督檢驗技術研究院和上海市特種設備監(jiān)督檢驗技術研究院的檢測人員采用基于DDA的數(shù)字射線成像技術透照帶包覆層壓力管道進行成像,通過邊緣提取技術識別管壁區(qū)域并檢測壁厚,再與實際壁厚進行對比,驗證該技術檢測帶包覆層管道腐蝕的可行性;同時分析檢測結果誤差的產(chǎn)生原因,提出進一步優(yōu)化圖像對比靈敏度與降低校準、檢測誤差的措施。

檢測設備與檢測原理

試驗裝置采用非晶硅平板探測器、脈沖X射線源。檢測原理為:射線機發(fā)射X射線穿透被檢管道,由于衰減特性,不同厚度區(qū)域透射出來的射線強度相對入射強度會有一定的減弱;穿透工件后的X射線光子撞擊非晶硅平板探測器的閃爍體材料,閃爍體材料將其轉化成可見光信號,光電二極管陣列接收該可見光信號并轉換為電信號,再將電信號送至計算機中進行處理,從而形成X射線數(shù)字圖像。

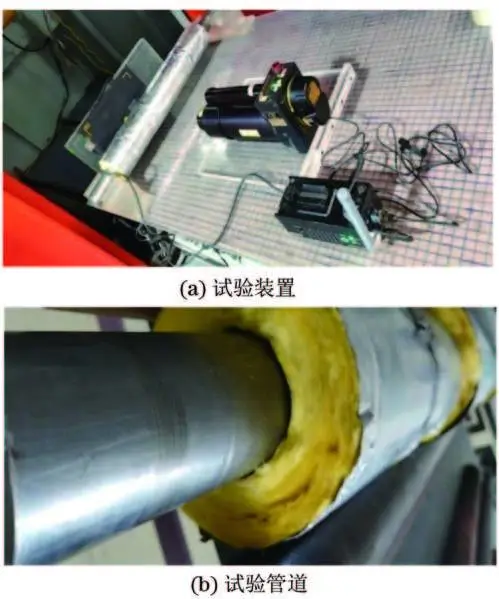

為貼近真實情況,試驗用管子為自然狀態(tài),無人工加工缺陷,材料為20鋼,規(guī)格(直徑×壁厚)有兩種,分別為60mm×6mm和60mm×5mm,包覆層均為50mm巖棉+1mm鐵皮,管內無介質。試驗裝置及試驗管道如圖1所示。

圖1 試驗裝置及管道實物

射線透照方式如圖2所示,為了便于圖像尺寸校準,緊貼包覆層放置一個已知尺寸的鋼球同時成像。通過幾何關系確定外切AC與內切AE線間的壁厚。

圖2 管道試驗透照示意

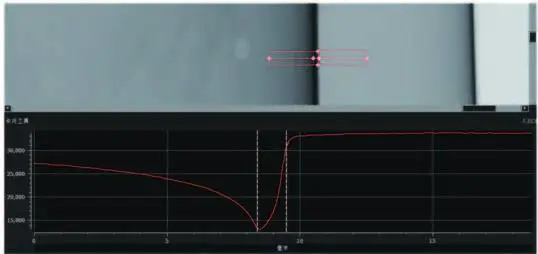

由圖2可以看出:AC切線上側,X射線未穿過任何壁厚,直接被平板探測器接收,此時灰度最大;AC切線下側X射線束穿透了一定厚度的壁厚,灰度逐漸降低,至AE切線處,射線穿透壁厚最大,此時灰度最小;而后往下由于穿透壁厚降低灰度又逐漸升高。上述管道區(qū)域的灰度輪廓如圖3所示。

圖3 管壁區(qū)域的灰度輪廓

試驗過程與分析

透照參數(shù)如下:峰值電壓為370kV,脈沖數(shù)為90個,焦距為400mm,疊加幀數(shù)為8幀。

圖4 透照后圖像與邊緣提取處理后的圖像

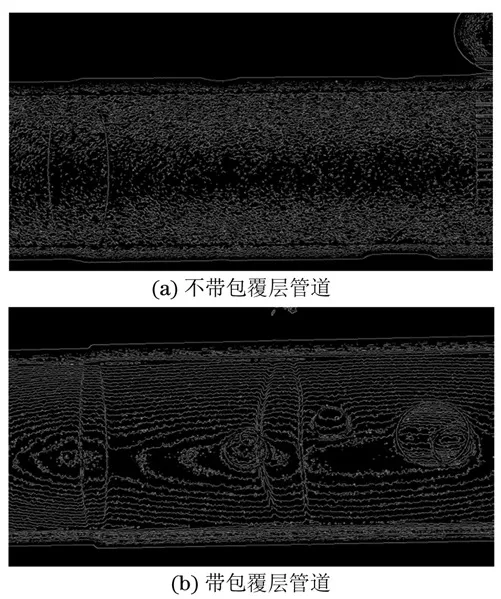

圖4(a)為透照后的數(shù)字圖像,利用數(shù)字圖像處理技術對該數(shù)字圖像進行邊緣提取,確定管道及校準球的邊緣位置,邊緣提取處理后的數(shù)字圖像如圖4(b)所示。

此外,對帶包覆層和不帶包覆層的管道圖像進行檢測和比對,處理后的圖像如圖5所示。

圖5 不帶包覆層和帶包覆層管道的邊緣提取圖像

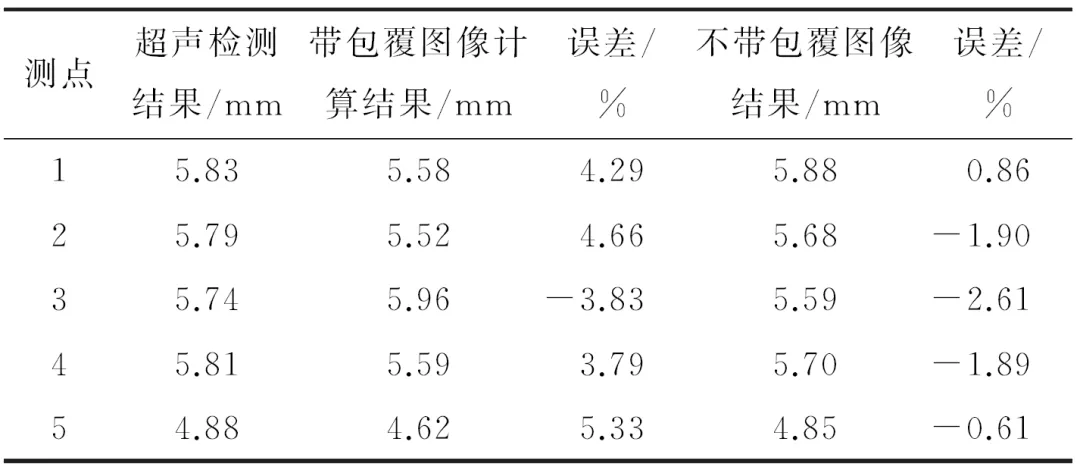

經(jīng)邊緣提取處理后的數(shù)字圖像,利用校準球的縱坐標方向長度(橢圓影像長軸方向)進行尺寸測量校準。在靠近校準球處,使用測量軟件選取縱坐標方向管壁內側和外側,測量該區(qū)域縱坐標方向的長度,即為管道壁厚。試驗結果與分析如下:

由上表可以看出,根據(jù)試驗所采用的透照參數(shù)與檢測方法,得出的帶包覆層管道檢測結果雖有一些誤差,無法達到超聲波測厚儀的精度,且比不帶包覆層管道的檢測結果要差,但檢測結果總體誤差并不大,說明采用基于DDA的射線數(shù)字成像技術檢測管道腐蝕減薄具有可行性。分析得出,誤差產(chǎn)生的原因,主要有以下幾點:

01 透照參數(shù)的影響

X射線管電壓與曝光量直接影響數(shù)字圖像的對比靈敏度,試驗采用脈沖源,曝光參數(shù)的優(yōu)化受到限制,難以通過優(yōu)化曝光參數(shù)的方式來提高邊緣提取的準確性。

02 外包覆層的影響

試驗中管道包覆層采用的是1mm厚的鐵皮,在薄壁管測厚時,一定程度上影響了圖像對比靈敏度,最終影響了邊緣提取的準確性。

03 校準誤差

雖然檢測過程中利用校準球進行校準降低了實際檢測誤差,但校準球的放大倍數(shù)與切線位置管壁放大倍數(shù)并非完全一致,從而產(chǎn)生了校準誤差。

04 其他誤差

由于圖2中O、B和D點不共線,真實壁厚與計算值之間存在誤差,該誤差一定程度上可由校準球的校準來彌補,但圖2中∠FBD與∠IGH并非完全一致,且由光學原理可得GH長度應略小于校準球的實際直徑。由于校準球實際尺寸較小且與射線源距離較遠,故此處誤差可以忽略。

結 語

利用基于DDA的射線數(shù)字成像技術檢測帶包覆層管道壁厚及腐蝕減薄具有一定的可行性。鑒于透照布置相對復雜,可以采用脈沖渦流檢測技術進行粗掃,再配合基于DDA的射線數(shù)字成像技術來高效精確地完成帶包覆層管道的腐蝕檢測。圖像靈敏度不足引起的圖像邊緣提取精度不足,可以在后期采用高頻X射線機進行透照,并通過工藝試驗,選擇合適的工藝參數(shù)得出較高的圖像對比靈敏度,從而提高邊緣提取的準確性。校準、檢測誤差則可通過幾何運算求得誤差修正系數(shù)來合理修正。在技術可行的基礎上,對于不拆除包覆層的壓力管道以及在役管道的腐蝕檢測,后續(xù)研究可采用更優(yōu)的檢測設備和工藝,以獲得更高的檢測精度。

免責聲明:本網(wǎng)站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 壓力管道, 腐蝕檢測, 數(shù)字探測器

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414