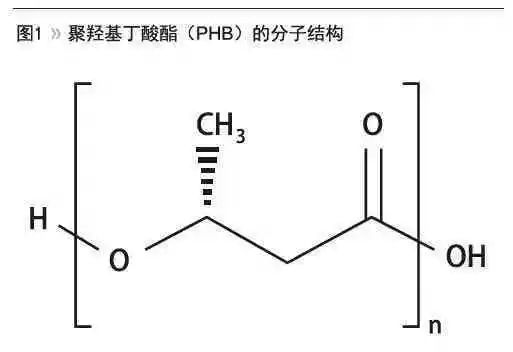

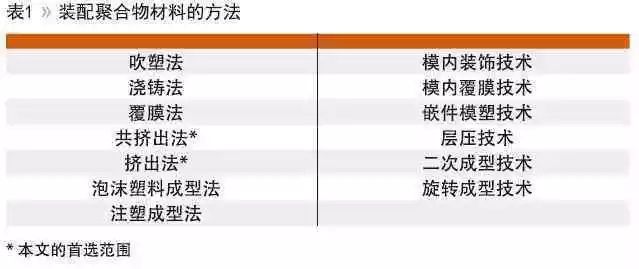

世界經濟危機于美國爆發(1929年10月29日)后的兩年內,聚甲基丙烯酸甲酯(PMMA)在位于兩個不同大洲的兩家公司的實驗室內誕生了,分別被冠以Plexiglas TM 和Lucite TM 兩種品牌。 1933年,聚乙烯首先被英格蘭ICI公司的兩名化學師發現。經過5年的研發,產品的商業化成為可能。 經濟大蕭條中期,大約是1935年,BASF公司率先生產出了聚苯乙烯,美國無線電公司的RCA Victor 推出了乙烯基留聲機唱片——它具有和蟲膠唱片相比2倍的凹槽密度,且更加出眾的聲音質量。從留聲機唱片到唱片播放設備,方便消費者獲取更廣泛的錄音作品,加快了音樂在全球的傳播,推動了整個音樂產業的發展。 1935年,杜邦公司發明了尼龍并獲取專利,一舉成功,女士尼龍襪風靡至今。 1938年,同樣也是杜邦公司的化學師Roy Plunkett,發現了特氟龍—現在常見于幾乎所有的家庭廚房用具和商用烤盤。 1941年,聚對苯二甲酸乙二醇酯(PET)塑料在英國被發現。 1948年,丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)問世,后被用于制造無數模塑組件和相關設備。 1950年,杜邦公司讓聚酯實現商業化。 20世紀50年代,受易拉罐、元器件、標簽和包裝對標識和編碼需求的驅動,行業開始了對光敏聚合物UV和電子束化學的研究。最初的方法和設備是柔性版印刷、雕版印刷、平板印刷和絲網印刷。噴墨打印直到20世紀70年代才應用于電腦,先驅技術點陣打印機讓應用了溶劑型或者紫外光固化油墨的噴墨打印首次進入我們的視野。 1951年,飛利浦的化學師J. Paul Hogan和Robert L. Banks 成功地聚合了丙烯,創造了聚丙烯(PP)。 1953年,通用電氣的化學師Daniel Fox和拜耳公司的Hermann Schnell分別發明了新型聚碳酸酯熱塑性塑料—LexanTM和Makrolon®—兩種產品作者都進行了化學鍍及敷形涂覆,幾乎所有的無線電設備—移動電話、智能手機、筆記本電腦及平板電腦的外殼都是由聚碳酸酯或聚碳酸酯基合金制成。 1954年帶來了膨化或者泡沫聚苯乙烯的發明-StyrofoamTM被應用于不計其數的包裝材料、杯子和作為建筑物隔離材料。 在20世紀60年代早期,高密度聚乙烯瓶子開始出現,基本上代替了玻璃用于軟飲料包裝。 1965年,化學師Stepahanie Kwolek 開發出一種輕質、高抵抗、高耐久的可塑芳香族聚酰胺或者叫芳綸,編織進入纖維中— 商用名為Kevlar®。 在20世紀80年代,聚酯薄膜原料代替了醋酸纖維素用于攝影膠片,電腦存儲,卷到卷的音頻及視頻磁帶。 1983年,ICI和拜耳公司推出了聚醚醚酮(PEEK)、聚苯硫醚(PPS)和聚醚砜(PES),所有上述的產品作者都進行了化學鍍及敷形涂覆。 1987年,BASF公司推出了導電性是銅的兩倍的聚乙炔。 1988年,澳大利亞推出了第一代聚合物財政銀行票據。 1990年,ICI推出了聚羥基丁酸酯—第一代可生物降解的可商業化規模生產的塑料(見圖1)。 聚合物材料 聚合物材料可以使用一種或者多種列于表1的方法進行組裝。 塑料擠出是一種被大量使用的方法和裝置,一種或者多數塑料材料被熔化后,通過擠出作用,順著各種各樣加熱的模具的輪廓,利用擠出摩擦產生的熱量,形成一個連續的外形輪廓。一旦將其充分冷卻至塑料的玻璃化轉變溫度(Tg)之下,結果得到了一個連續性的二維或三維板型,創造出了塑料制品的一種幾乎全新的應用(見圖2) 在20世紀早期,第一代擠出裝置是用于橡膠的—對廢舊橡膠進行再生處理及將添加劑均勻地混入橡膠中。第一代用于橡膠的熱塑性擠出裝置是由德國漢堡的Paul Troester制造的,緊接著,LMP公司的Roberto Colombo在意大利開發出了第一代雙螺桿擠出裝置。 塑料擠出的一般應用包括(但不僅限于)甲板扶手、圍墻、膠片及片材、管材、油管、擋風雨條、電線絕緣。 塑料各種各樣的共擠出和擠出方法及擠出裝置被列舉如下: 吹塑薄膜—用于包裝的非常纖薄的聚合物薄膜或者連續的網狀片型成品; 涂層—通過壓力輥將二次加熱的樹脂涂布到移動的網狀成品上; 共擠出—多數擠出機采用單螺桿進料以創造出多層成品; 復合擠出—多數聚合物及添加劑在其中得到一個均質化的成品; 熱壓涂料—將一層很薄的聚合物涂層添加在薄膜、箔、和紙質網狀成品上; 薄膜擠壓—聚合物持續地向兩側擠出,得到厚度低于0.030英寸(0.76毫米)但比吹塑薄膜更厚的成品。 擠出疊片—其中,熱熔態的擠出聚合物樹脂作為媒介將兩層網狀薄片粘合在一起—不使用膠粘劑—得到可用的成品; 片材擠出—在其中,聚合物被持續向兩側擠壓,厚度大于或等于0.030英寸(0.76毫米),成品切斷即可。 導管擠出—這種方法和裝置允許順著成品拔出的方向有一個連續性的入口。 最常見可用的聚合物薄膜或者片材基材材料列于表2。按照本文的視野,澆鑄、共擠出和擠出聚合物薄膜或片材的材料可以按照終端用戶具體的使用期望,制定的大量選項來進行生產,例如: 清澈型 層壓件 不透明型 著色的或染色型 半透明性 全透明型 就像一個尺寸不能滿足全部要求一樣,澆鑄、共擠出和擠出彩色聚合物薄膜或彩色片材及標記的方法可能包含: 敷形涂覆 浮雕 層壓 物理氣象沉積—PVD 塑料電鍍—POP 樹脂基 另外,澆鑄、共擠出和基材聚合物薄膜/片材的方法及裝置可用以裝配各種各樣不同的最終幾何形體,可能有以下組成部分: 平面件—二維 可彎曲件—簡單的三維 可成型件—復雜三維及帶有深沖壓 可塑件—三維復合體 而且,針對消費者或者工業上的應用,應用到色彩或者標記—有選擇地印刷或全印刷—的澆鑄、共擠出或擠出聚合物薄膜或片材的材質、方法及裝置可能包含以下方面: 膠粘劑 涂料 油墨 罩光清漆 用于UV(紫外光)、EB(電子束)+IR紅外應用的配方原料、方法及裝置可能是: 水性涂料*—干燥 水性/醇基涂料*—干燥 溶劑型涂料—干燥 100%固含涂料—UV(紫外光)固化 可用的混合干燥/固化系統 就像消費者從他們的零售購買行為中尋求最大化的價值一樣,銷售點的零售商(特別是每個主要國家的大賣場)利用其巨量的購買力,在全國或世界范圍的分布,以及物流來降低價格以產生新的銷售額,并提升消費者對其品牌的忠誠度,同時還要維持他們財務上的目標EBITDA,換句話說,就是利潤。 以前那些可靠的原材料、裝配或制造流程可能無法滿足對成本、產量、面市時間和消費者心理預期等層面的既定目標。 每一道裝配、生產及運營流程都是針對材料、工藝方法和裝置之間的精密配合而言的,這些都服務于理想的或既定的結果——成品具備最低的成本和最高的可靠性。 例如,溶劑型涂料或油墨材料的定價會低于水性同類物,只因溶劑型材料的固含量更低。醇基配方的固含量一般介于溶劑型和水性配方之間。 于是,我們需要將應用的詳細方法記錄下來—一般包括組件的外形原因導致的損耗,以及針對特定物質傳輸媒介所選擇的特定應用方法的轉換效率—水性,水性/醇基,溶劑型或者100%固體份。最低的原料價格并不代表最低的方法及裝置的最終成本。 更加需要注意的是,從濕膜狀態轉變到干膜狀態所需的能量傳遞、損耗、對時間和空間的要求等都是一個非常復雜的挑戰—并且,可能這些并不是顯而易見的。每種濕膜,尤其是水平表面的濕膜或者任何需要加熱和空氣流通的濕膜,并非必需品的加速烘道或者間歇式加熱烘箱,將濕膜變成完全干燥的漆膜狀態的過程也創造了遍布碎屑的操作環境,從而導致隨后的加工損耗,有時這種損耗高達50%—一般來說,所有這些損耗在經濟上都是無法彌補的,也因此提升了COG(商品成本)。 新材料、方法和裝置的引入都有一個顯著的最低限制,對生產效率和產量也會產生影響,經常會導致一些全新的或者新型的裝配、制造或者工藝結果,代替之前可靠的原材料、裝配、或者制造工藝。通過在聚合物薄膜/片材上應用的裝飾和/或標記的范圍印證了這一點,適用于本文提出的度量和動態的大批量和/或高價值的消費品類和工業類產品。 用于UV(紫外光)及EB(電子束)能量固化的方法及裝置 涂料和膠黏劑 淋幕機 浸涂 流涂* 輥涂* 噴涂 *首選標志 在以上提及的涂布和粘附方法和裝置中,針對聚合物薄膜或片材,最理想的情況是假定全印刷或者全覆蓋,通過優選的方法和裝置,引入選定的用途是可行的,可能需要采用可移膠紙及屏蔽設備。 淋幕一般用于敷形涂覆一些型面高度不高的三維表面—例如浮雕組件或者新增表面組件。 浸涂可以應用于當聚合物薄膜或片材可能是垂直的方法或裝置中,例如大型的澆鑄片材或者大型網狀薄膜如用于生活廣播、電影、劇場及音樂舞臺產品的彩色濾光片的制作。 流涂則應用于最高純度或者對透光率有要求的場合—這類產品是在聚合物薄膜或片材上涂布高光涂層—用于高端光學或者醫學環境中。 輥涂應用于需要高涂布精度、高容忍度和低厚度的場合,通過涂布輥和承印物料間的壓力進行涂布。 在上述5種方法和裝置中引入使用紫外光或電子束能量固化物料的方式,可以帶來組合特征或者優勢如: 100%的物料轉移利用;* 在一條連續工藝流程中,可以涂布第一個和第二個表面;* 允許在線立即監測和實時QC質控; 消除了最終產品的尺寸差異; 消除了由于溶劑或助溶劑帶來的卷曲或翹曲; 消除了濕膜到干膜過程中的碎片問題及其損失;* 最大化薄膜或片材的加工產能; 最小化工藝生產線的空間要求; 接近于零的空氣VOC排放;* 消除了接近100%的危險廢棄物處置費用和從搖籃到墳墓的責任;* 降低了總體的碳足跡。 *噴涂除外。 膠黏劑和油墨 激光打印 柔性版印刷 雕版印刷 平版印刷 膠版印刷 移印 絲網印刷 上述針對聚合物薄膜或片材的知名的膠粘劑和油墨的施工方法和裝置中,假定需要對薄膜或片材需要全印刷或者100%覆蓋膠黏劑,涂覆白色遮蓋底,涂覆第一道、第二道某種流行色彩或選擇的標記,或將這種薄膜或片材表面結合到預期的領域。 激光打印給予膠粘劑、色彩和標識產品幾乎無限的選項,不需要任何次級的方法或裝置。而且,聚合物薄膜或片材成品的尺寸僅僅受限于印刷裝置的寬度、聚合物薄膜或片材的長度和垂直方向的設備加工能力—網狀或片狀。 柔性版印刷可以將膠粘劑、色彩及標示按照聚合物薄膜或片材的特定尺寸涂布在聚合物薄膜或片材上,次級的方法或裝置還包括印刷機壓輥的寬度、膠輥的周長及在垂直方向(Z軸)的加工能力—針對網狀和片狀板型。 雕版印刷可以將膠粘劑、色彩及標示按照聚合物薄膜或片材的特定尺寸涂布在聚合物薄膜或片材上,次級的方法或裝置還包括印刷機壓輥的寬度、膠輥的周長及在垂直方向(Z軸)的加工能力—針對網狀和片狀板型。 平版印刷可以將膠粘劑、色彩及標示按照聚合物薄膜或片材的特定尺寸涂布在聚合物薄膜或片材上,次級的方法或裝置還包括印刷機壓輥的寬度、膠輥的周長及在垂直方向(Z軸)的加工能力—針對網狀和片狀板型。 膠版印刷可以將膠粘劑、色彩及標示按照聚合物薄膜或片材的特定尺寸涂布在聚合物薄膜或片材上,次級的方法或裝置還包括印刷機壓輥的寬度、膠輥的周長及在垂直方向(Z軸)的加工能力—針對網狀和片狀板型。 移印可以將膠粘劑、色彩及標示按照聚合物薄膜或片材的尺寸涂布在聚合物薄膜或片材上,對于移印的次級方法或者裝置,受限于移印杯的直徑、油墨供應站的數量、是單色印刷還是雙色印刷—一般針對片材。 絲網印刷可以將膠粘劑、色彩及標示按照聚合物薄膜或片材的尺寸涂布在聚合物薄膜或片材上,尺寸受限于施工方法及機器絲網的尺寸、絲網的網眼及色組數—網狀或片狀板型。 將紫外光或電子束能量固化物料的方式引入這七種方法和裝置中,可以帶來組合特征或者優勢如: 100%的物料轉移利用; 在一條連續工藝流程中,可以涂布第一個和第二個表面;* 允許在線立即監測和實時QC質控; 消除了最終的尺寸差異 消除了由于溶劑或助溶劑帶來的卷曲或翹曲; 消除了批次處理及烘道強制空氣干燥的能量消耗; 消除了濕膜到干膜過程中的碎片問題及其損失;* 最大化薄膜或片材的加工產能; 最小化工藝生產線的空間要求; 接近于零的空氣VOC排放; 消除了接近100%的危險廢棄物處置費用和從搖籃到墳墓的責任; 降低了總體的碳足跡。 罩光清漆 涂料 印刷 罩光清漆(OVP),從定義來說,就是在已經印刷好的表面沒有限制地再涂布一層保護性的涂層—類似于達芬奇的“Oglio cotto”。罩光清漆的原料、方法及裝置也適用于給未涂裝或未印刷的基材表面增加光亮度。 一定限度等級內的對耐磨、化學品、污染和刮擦的抵抗性也可以通過引入罩光清漆而達成。 雖然一道罩光清漆可以是水性、水性/醇基、溶劑型或者100%固體份的UV固化原料配方,最佳的首選方案是UV固化100%固體份原料。這樣就可以利用組合原料、方法和裝置的全部優勢,達到均勻的,遠低于1微米的可控的涂布厚度,以bcm(十億立方微米)的精度進行測量。 罩光清漆方法及其裝置傳統上使用網紋印刷輥,每英寸長度上具有超過1000個單元格用來將清漆轉印到基材表面。方法和設備方面的進步現在主要體現在更新更先進的輥涂涂料方面。這樣一來,罩光清漆的物料、方法和設備可以利用涂料或/和印刷的方式應用于大用量或高價值的消費品。 但是傳統的罩光清漆配方只能提供有限的耐磨性、耐化學性、耐污性和耐刮擦性,現有的罩光清漆物料配方存在兩個主要應用局限: 基材表面,特別是涂布深色色彩或標記在行業性纖維板上,其外包裝是可塑性的,從而導致保護性的罩光清漆和其下的色彩或標記被輕易地磨損、沾污或者從纖維板基材上徹底刮去—這就導致了化妝品包裝瑕疵,類似于在敷形涂覆涂料領域和箔片在模制塑膠領域中的應用術語“爆箱”(box burn)。 從本質來說,罩光清漆并不是可塑性的,并不適于應用在成型、壓貼及模內裝飾操作中有延長要求的聚合物薄膜或片材上,在此過程中,成品的三維尺寸會被拉伸,此時罩光清漆會分層、碎裂或者從拉伸的聚合物基材表面剝離。 新的紫外光能量固化的罩光清漆技術即將上市,對比現有的罩光清漆物料、方法的限制,新技術具有在化學性、功能性、機械或物理性能方面的組合特征或者提升的優點如: 耐磨性 耐化學性 劃格附著力 成型性 光澤度 鉛筆硬度 耐刮擦或耐摩擦 抗溶劑擦洗 將色彩或標記應用到澆鑄、共擠出和擠出聚合物薄膜或片材基材的物料、方法及裝置的發展如下: 清透型—第一或第二道面 層壓—第一道面 不透明型—第一道面 半透明型—第一道或第二道面 透明型—第一道或第二道面 通過將新型紫外光能量固化的罩光清漆技術應用到澆鑄的、共擠出或擠出的聚合物薄膜或片材上,上述5種成品都可以很容易地沒有限制地獲得。 紫外光能量固化的物料、方法及裝置如下: UV-A波長400-315納米~近紫外光 UV-B波長315-280納米~具有生物危害 UV-C波長280-200納米~具有殺菌效果 UVB和UVC波長的紫外光能量固化具有足夠的激發能量,使其可應用于所有三種紫外光固化聚合物交聯技術中: 陰離子型 陽離子型 自由基型 電子束或EB能量固化是利用β射線—一種高動能電子的產生、加速、聚焦,通過誘導機理促使聚合物發生交聯反應。電子束在醫院、體檢及制藥場所也很常見,主要用于病原體滅殺。 交聯聚合反應不等于鏈增長聚合反應—鏈聚合是反應單體在聚合物增長鏈節末端的增加。注意,紫外光能量固化在鏈增長聚合的同時也可以發生交聯聚合反應。 陰離子聚合反應最吸引作為有機化學博士生的作者的是采用了強烈且高度不穩定的鋰金屬絡合物基團而不是傳統電子遷移機理。它可以被當做是一個活著的(正在進行的)聚合過程,一直進行,直到雜質、增加的黏度、單體濃度或者聚合物交聯密度等因素基本終止這種反應機理。 陽離子型聚合反應涉及脂環族環氧樹脂和大量的其他陽離子單體,通過光引發劑產生的弱路易斯酸一發的交聯反應也是一種鏈增長機理。*(*代表本文的優先視角) 電子束可以用于分解光引發劑以產生弱路易斯酸。 自由基聚合涉及自由基C*的產生,通過光引發劑與碳烯烴碳碳雙鍵C=C發生反應,單體開始發生聚合反應。不像陰離子和陽離子聚合反應,自由基只能由光子激發產生,一旦UV激發能量源終止,則反應立刻停止。 電子束也可以用于不使用光引發劑而打開碳碳雙鍵(C=C)。研究發布,混合系統結合了自由基和陽離子聚合機理。 示例 家用和商用廚房和洗衣設備一般主要使用經過磨毛、拋光、氧化或生銹的不銹鋼及冷軋鍍鋅鋼,涂覆以傳統的具有各種色彩或紋理的適形工業涂料,滿足美學、功能性或品牌推廣需求。 家用和商用廚房和洗衣設備用鍍鋅成型鋼和不銹鋼的成型、折彎、沖壓或裝配需求無論在尺寸和規模上都是巨大的。鍍鋅鈑金的供應商交付卷狀或片狀的在外觀上沒有任何瑕疵的產品用于成型操作,成型后再涂布具有特殊色彩和/或所需的效果顏料的功能性工業涂料(圖3)。 由于鍍鋅冷軋鋼是要在傳統的片材金屬成型操作后進行修飾,鈑金的成型操作需要格外注意,且也擔負著主要的成本壓力,使成型和處理過程中表面瑕疵的發生幾率最小化,避免在涂布傳統工業涂料時,還要上報或者進行瑕疵處理,而器具表面裝飾的效果是可見的,需避免4面、5面或6面的金屬板產生或出現不可修復的廢棄面。 磨毛、氧化和/或拋光后的不銹鋼器具表面一般來說無需進行二次表面涂敷,除非是用于指印保護的罩光清漆,在更具挑戰性的不銹鋼鉆模、壓印圖案、成型、處理操作全過程,以及在對4面、5面、6面側不銹鋼鈑金基材外殼或子組件(見圖4)的裝配中,仍然要求絕對完美無瑕的物料表面。純粹的不銹鋼更容易回收,可以彌補一些經濟損失。 大型器具鈑金部門經理和鈑金合約制造商在廚房、洗衣設備的成型、工業涂裝和/或裝配過程中偏好使用傳統的物料、方法及裝置。 《PCI英文版》2018年2月刊介紹了大型器具應用中在深沖鋼制造、裝配及組裝操作中引入裝飾性及功能性的陽離子預涂底漆的特征及益處。文中提出了另一種新穎的替換性物料、方法和裝置,即在聚合物薄膜或片材上,不受限制地涂布第一道或第二道色彩或標記。通過引入陽離子紫外光固化技術將涂料不受任何限制地應用到聚合物薄膜或片材的預涂底漆表面。 將紫外光能量固化涂料涂布在廚房和/或洗衣設備的聚合物薄膜或鈑金上的器具OEM制造商或者鈑金合約制造商都可以從這項技術的兩個特征和優勢中獲益—色彩或者標記的涂布或印刷將不再受到限制。什么東西不能在有設計的、色彩和/或標記的聚合表面上打印或涂覆?其次,也許更重要的是,鈑金成形操作只需要生產出清潔的以及尺寸穩定的鋼部件和/或子部件。器具的裝飾或打標記要經過廠內涂布或外包完成,聚合物薄膜/片材的裝飾或標記可流水作業,甚至可以直接組建一個裝飾工作間,沒有任何限制。可成形鈑金操作工和管理者的夢境便成真了。 另一個好處涉及醫療。根據美國疾病控制和預防中心或疾病預防控制中心的數據,2011年,在美國一家醫院住院的七分之一的患者表示,僅因置身于病原體豐富的醫院環境而被感染(圖5)。2011年,僅因抗藥細菌引起的感染造成23,000人死亡,有200萬人因此患病,美國全境因病休造成的生產力損失達到350億美金。其中,院內感染(HAI)的比例達到七分之一,2011年,這一數字為722,000人。75,000名患者死于這5種病原體的任一種病原體感染。而今,每年的早期死亡人數已超過100,000人—僅僅是在美國國內,此數字遠低于世界范圍的院內感染的死亡率。 院內感染(HAI)已經成為醫療保險公司、醫院、政府的醫療支出的第一位,平均的HAI醫院滯留時間7~10天,多見于急性或急救護理。在牙科、急救室、醫院、實驗室、內科、外科中心等環境中都能發現頑固性病原體(不僅限于)如CDI(艱難梭狀芽孢桿菌),HDI(院內感染),MSPA(耐甲氧西林金黃色葡萄球菌)和VRE(耐萬古霉素腸球菌),病原體的交叉傳播導致死亡率增加。 有一種降低院內感染頑固病原體的新型補救方案,就是直接在數以十億計的成型聚合物薄膜或片材一次性組件、設備裝置、醫療手術工具箱及在牙科、急救室、醫院、內科、外科和創傷中心使用的包裝材料上引入病原體阻礙劑。先不論電子束輻射殺菌和高溫殺菌的方法,醫生、病人、工作人員或訪客都有一個共性—所有人都接觸過(包括且不限于)圖表、計算機鍵盤和/或觸摸屏、體液、血液、門把手、隔音材料、零錢、食物、盥洗室、電燈開關、移動設備、其他患者、電話及廢棄物,這樣一來,在病原體富集的醫療環境內就會產生多種病原體的交叉傳播。 2014年9月18日第13676號總統令—抗擊抗生素耐藥細菌—組建了一個由國防部長帶領的包括來自于農業部和衛生和福利部的10個聯邦機構的特別小組。 在聚合物薄膜/片材上使用含有病原體抑制劑的陽離子UV能量固化制劑允許病原體抑制劑在30秒內傳遞效力CFU/mLR值為6+,效力接觸時間不受浮游生物、單層和生物膜細菌的限制,同樣也不受革蘭氏陽性菌和革蘭氏陰性菌的限制,同時,作為病原體交叉污染的屏障,也起到了阻礙病原體甚至殺滅病原體的作用。 結論 UV光固化陽離子涂料為OEM、聚合物涂布機、擠出機、收縮涂布機和/或熱成型機提供了可行且有吸引力的選擇,以改善所形成的聚合物膜/片的功能和/或物化性能,且對于新型病原菌抑制及生物殺滅技術來說,也提供了一種有效的遞送轉運機制。 更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414