近些年來,能源和環(huán)境問題已成為人類關(guān)注的焦點(diǎn),通過降低汽車重量來達(dá)到節(jié)能減排成為汽車生產(chǎn)企業(yè)的重要工作。應(yīng)用鋁合金零件已成為實(shí)現(xiàn)汽車輕量化的重要途徑,副車架做為支承前后車橋、懸掛的支架,國外主機(jī)廠在中高端車型上使用鋁合金副車架,輕量化效果顯著。介紹了兩種鋁合金副車架成型方式:一種是壓力鑄造、鋁管液壓成型或鋁板沖壓焊接等單一的工藝直接成型;另一種是由鑄造成型、擠壓成型、鋁管液壓成型、鋁板沖壓等兩種或兩種以上工藝組合。

汽車保有量的快速增長帶來了能源和環(huán)境的雙重危機(jī),汽車輕量化是實(shí)現(xiàn)節(jié)能減排的有效途徑。鋁合金材料具有密度小、成形性好、耐腐蝕性能優(yōu)良的特點(diǎn),成為實(shí)現(xiàn)汽車輕量化的重要途徑,鑄造鋁合金和變形鋁合金在汽車車身、底盤和動力總成上得到大量應(yīng)用。世界鋁業(yè)協(xié)會報(bào)告表明:汽車所有能耗的60%來自汽車自重,整車每減重10%,可降低油耗10%~15%。鋁合金的特性使它非常適合用于生產(chǎn)汽車零件。副車架做為汽車底盤重要零部件,歐系、美系和日系等高端車型上已成熟的使用鋁合金代替鋼鐵生產(chǎn)副車架。本文就汽車鋁合金副車架的應(yīng)用現(xiàn)狀和成型工藝作簡要介紹。

1、副車架輕量化途徑

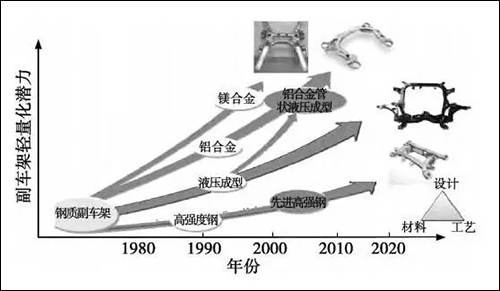

圖1所示為汽車副車架輕量化技術(shù)途徑。副車架傳統(tǒng)生產(chǎn)工藝是先將鋼板沖壓變形,通過二氧化碳?xì)怏w保護(hù)焊接后成形,由于工藝簡單實(shí)用,至今仍然被用于中低端車型上。隨著對汽車品質(zhì)要求的提高,國外主機(jī)廠將生產(chǎn)航空航天零件的液壓成型工藝用來生產(chǎn)汽車全框式副車架,采用鋼管液壓成型不僅可以減少生產(chǎn)工序,降低零件成本,而且液壓成形的零件精度、材料利用率和零件強(qiáng)度更高,因此現(xiàn)在國內(nèi)外中高端車型上常被應(yīng)用。鋁合金材料憑借良好的成形性能和輕量化效果,現(xiàn)在在奧迪、寶馬、奔馳、英菲尼迪、謳歌等國外中高端主機(jī)廠車型副車架上得到使用,成為實(shí)現(xiàn)汽車輕量化的有效途徑。

圖1 副車架輕量化技術(shù)途徑

2、鋁合金副車架成形工藝

汽車底盤副車架屬于重要的結(jié)構(gòu)安全件,它連接和固定著懸架系統(tǒng)、轉(zhuǎn)向系統(tǒng)、發(fā)動機(jī)等總成零件,對其強(qiáng)度、剛度、模態(tài)、操穩(wěn)等性能要求較高。為了降低副車架重量實(shí)現(xiàn)汽車輕量化,國內(nèi)外各主機(jī)廠一直研究并且有的廠家已成熟地應(yīng)用了多種不同成形工藝的鋁合金副車架。當(dāng)前用于生產(chǎn)汽車鋁合金零部件的成形工藝有壓鑄成形、擠壓成形、鍛造成形、鋁管液壓成形和鋁板沖壓成形等,下面針對鋁合金副車架已成熟應(yīng)用的各種成形工藝進(jìn)行介紹。

2.1壓鑄成形

壓鑄成形是在一定壓力作用下使鋁合金熔體填充型腔,壓鑄成形零件具有組織致密、力學(xué)性能高、尺寸精密、加工余量小等特點(diǎn),是汽車上應(yīng)用最多的鋁合金零件成形工藝。鋁合金壓鑄成形根據(jù)副車架不同部位對強(qiáng)度、剛度、模態(tài)、安裝等要求,可生產(chǎn)出結(jié)構(gòu)復(fù)雜的零件,滿足副車架各個(gè)部位不同性能的要求。相比傳統(tǒng)鋼板沖焊成形副車架,在降低重量的同時(shí),減少了零件數(shù)量、焊接和組裝工序,提高了零件生產(chǎn)效率。但是鑄造鋁合金材料強(qiáng)度較鋼板的低很多,需通過對結(jié)構(gòu)的調(diào)整和工藝的控制來滿足副車架總成性能要求。壓鑄鋁合金副車架常用材料為Al-Si系合金(例如Al-Si11、Al-Si7-Mg0.3、Al-Si7-Mg、Al-Si9-Mg-Mn等),最終零件的抗拉強(qiáng)度能達(dá)到270N/mm2以上。

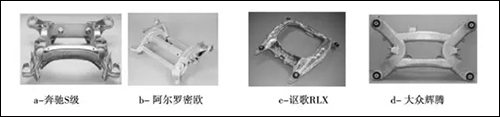

圖2列舉了一部分車型應(yīng)用的壓鑄成形鋁合金副車架。現(xiàn)在采用鋁合金壓鑄成形副車架的車型有歐系的大眾途觀、老款邁騰、大眾CC、奧迪Q3、奔馳C級、路虎攬勝,日系的英菲尼迪Q50以及美系的克萊斯勒200C等等車型。國內(nèi)自主品牌廣汽也已通過高抽真空鑄造工藝研發(fā)出鋁合金副車架,并在傳祺系列車型的后副車架上成功應(yīng)用。

圖2 一部分車型的壓鑄成形鋁合金副車架

2.2液壓成形

液壓成形工藝是利用液體作為傳力介質(zhì),通過模具使工件成形的一種塑性加工技術(shù)。液壓成形工藝可以減少零件數(shù)量、零件生產(chǎn)工序和模具數(shù)量,降低生產(chǎn)成本,同時(shí)提高零件剛度與強(qiáng)度。鋁合金材料伸長率較低,在向鋁管內(nèi)充液快速加壓過程中易造成鋁管補(bǔ)料不足而起皺或開裂,鋁管液壓成形難度大。

如圖3所示,大眾汽車在其豪華車型輝騰上應(yīng)用了鋁管液壓成形前副車架,重量僅為10.5kg,輕量化效果顯著,選用的鋁管材料牌號為Al-Mg3-Mn,材料抗拉強(qiáng)度可達(dá)到200N/mm2以上。

圖3 輝騰車型的鋁管液壓成形副車架

2.3多種工藝組合應(yīng)用

2.3.1鑄造成形+擠壓成形

擠壓成形可生產(chǎn)截面復(fù)雜、壁薄等特點(diǎn)的零件,使零件尺寸精度高、表面質(zhì)量好、強(qiáng)度較高。將鑄造和擠壓成形結(jié)合起來用于生產(chǎn)汽車副車架,不但可以滿足對副車架個(gè)別復(fù)雜部位結(jié)構(gòu)設(shè)計(jì)的要求,同時(shí)可滿足副車架對強(qiáng)度和剛度的要求。汽車底盤常用擠壓鋁合金有5754(Al-Mg3-Mn)、6060(Al-MgSi0.5)、6005A、6063等。

鑄造+擠壓成形副車架通常使用擠壓成形工藝生產(chǎn)橫梁或縱梁;在副車架需要與車身或底盤其他部位連接的部位,結(jié)構(gòu)變化較為復(fù)雜,采用鑄造成形工藝較為合適。通過MIG焊接將兩種鋁合金零件組裝在一起。如圖4所示,在雪鐵龍C5、凱迪拉克CTS和克萊斯勒Concorde等車型上,已應(yīng)用這種組合工藝生產(chǎn)副車架。

圖4 幾種車型上采用鑄造+擠壓成形工藝生產(chǎn)的鋁合金副車架

2.3.2鑄造成形+擠壓成形+液壓成形

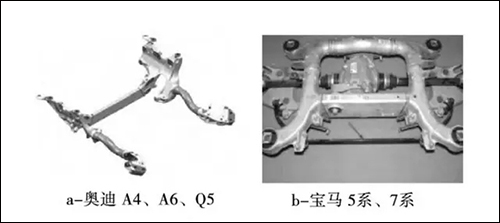

圖5中所示的奧迪A6及其同平臺下的A4和Q5等車型使用的鋁合金前副車架,其前橫梁結(jié)構(gòu)簡單但強(qiáng)度要求較高,使用擠壓鋁合金型材滿足了強(qiáng)度和成形要求;左/右縱梁為鋁合金管液壓成形,保證了零件強(qiáng)度和結(jié)構(gòu)要求;與車身、底盤和發(fā)動機(jī)等零件連接的部位需要相對復(fù)雜的結(jié)構(gòu),使用壓鑄鋁合金零件能夠滿足要求。三種工藝成形的零件通過MIG焊接組合在一起。

圖5中所示的寶馬5系和7系的后副車架,其后橫梁使用擠壓鋁合金型材;前橫梁則使用的是液壓成形鋁合金管;縱梁兩端需與車身連接,同時(shí)要為懸架系統(tǒng)控制臂提供安裝支座,鑄造工藝可同時(shí)鑄造完成,無需再焊接連接接頭和襯套等零件。

圖5 幾種車型上的鑄造+擠壓+液壓成形的副車架

2.3.3鋁板+其他組合工藝成形

與鋼板相比,鋁合金板雖然伸長率低、硬度小、沖壓成形性低,但各主機(jī)廠比較看重鋁合金板的輕量化的優(yōu)點(diǎn),通過克服設(shè)計(jì)和工藝上的難點(diǎn),現(xiàn)已在汽車車身覆蓋件上大量應(yīng)用鋁合金。國外主機(jī)廠也一直研究在副車架上使用鋁合金板代替鋼板生產(chǎn)零件。用鋁合金板代替鋼板,通過增加板料厚度和結(jié)構(gòu)優(yōu)化設(shè)計(jì),來彌補(bǔ)鋁合金板在強(qiáng)度上的不足。如圖6所示,將鋁合金板與擠壓成形、鑄造成形和液壓成形工藝結(jié)合起來生產(chǎn)副車架也已得到實(shí)際應(yīng)用。生產(chǎn)副車架常用的材料有6061、5754(Al-Mg3-Mn)等鋁合金厚度2.5mm~5mm板材。

圖6 幾種車型上采用鋁板+其他成形工藝生產(chǎn)的副車架

3、結(jié)束語

國外汽車主機(jī)廠越來越多的通過應(yīng)用鋁合金來實(shí)現(xiàn)汽車減重。而國內(nèi)鋁合金副車架受制于結(jié)構(gòu)設(shè)計(jì)開發(fā)能力和鋁合金生產(chǎn)工藝水平的限制,同時(shí)國內(nèi)自主研發(fā)的品牌車型主要是面向中低端市場,無法承擔(dān)較高的零件生產(chǎn)成本,故在國內(nèi)自主研發(fā)的品牌車型中應(yīng)用鋁合金副車架的較少。國內(nèi)自主品牌汽車主機(jī)廠應(yīng)逐步掌握鋁合金副車架的設(shè)計(jì)、工藝技術(shù)和積累生產(chǎn)經(jīng)驗(yàn),逐步推廣鋁合金副車架的應(yīng)用。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414