金屬頂刊《Acta Materialia》微合金化高熵合金的分層析出、連續(xù)變形誘導(dǎo)相變和背應(yīng)力強化!

高熵合金 (HEA) 或由多主元素組成的復(fù)雜合金,其具有巨大的合金設(shè)計空間和獨特的性質(zhì)(如晶格畸變、緩慢擴散和雞尾酒效應(yīng))。然而,與傳統(tǒng)材料相比,HEA 中使用的大量合金元素導(dǎo)致性能/成本相對較低,從而限制了它們的工業(yè)應(yīng)用。因此,最近的研究已轉(zhuǎn)向開發(fā)具有優(yōu)異機械性能的低成本 HEA 或中等熵合金。李等人提出了新型非等原子 γ (FCC)/ε (HCP) 雙相 Fe 50 Mn 30 Co 10 Cr 10 (at.%) HEA,由于相變而表現(xiàn)出相變誘導(dǎo)塑性(TRIP) 效應(yīng)變形時的 γ 到 ε 相。與傳統(tǒng)的等原子 CoCrFeMnNi HEA 相比,這種非等原子 TRIP HEA 顯示出顯著增強的應(yīng)變硬化能力。此外,非等原子 TRIP HEA 還表現(xiàn)出雙向轉(zhuǎn)換從變形誘發(fā)的ε 相到 γ 相,這有助于進一步適應(yīng)變形誘發(fā) ε 相中的塑性變形。盡管由于非等原子 TRIP HEA 中多種塑性增強機制的激活而具有優(yōu)異的應(yīng)變硬化能力,但其相對較低的屈服強度 (YS) 應(yīng)在實際應(yīng)用中得到改善。

Jin-KyungKim教授團隊報告了沉淀硬化亞穩(wěn)態(tài) HEA 系統(tǒng)的退火時間相關(guān)的微觀結(jié)構(gòu)和變形機制。各種變形機制的激活和高背應(yīng)力強化可以導(dǎo)致優(yōu)異的應(yīng)變硬化能力和強度-延性組合(YS:699 MPa,UTS : 1041 MPa, TE: 45%) 。為了激活各種類型的析出物,如 σ 相、富鉻 MC 型碳化物和 (Ti, V, Mo)C,我們設(shè)計了一種名義成分為 Fe 49.5 Mn 30 Co 10 Cr的新型微合金化 HEA 10 C 0.2 Ti 0.1 V 0.1 Mo 0.1 (at.%)。Fe 40 Mn 40 Co 10 Cr 10中形成的四方σ相與 γ 基體相比,非等原子 HEA 顯示出 Cr 和 Mn 的富集。目前的工作提供了所研究的微合金化 HEA 的微觀結(jié)構(gòu)和變形機制的詳細表征。因此,我們闡明了所研究材料的微觀結(jié)構(gòu)-機械性能關(guān)系,并為具有優(yōu)異機械性能的亞穩(wěn)態(tài) HEA 提供了一種新穎的微觀結(jié)構(gòu)設(shè)計解決方案。

鏈接:https://www.sciencedirect.com/science/article/pii/S135964542200355X

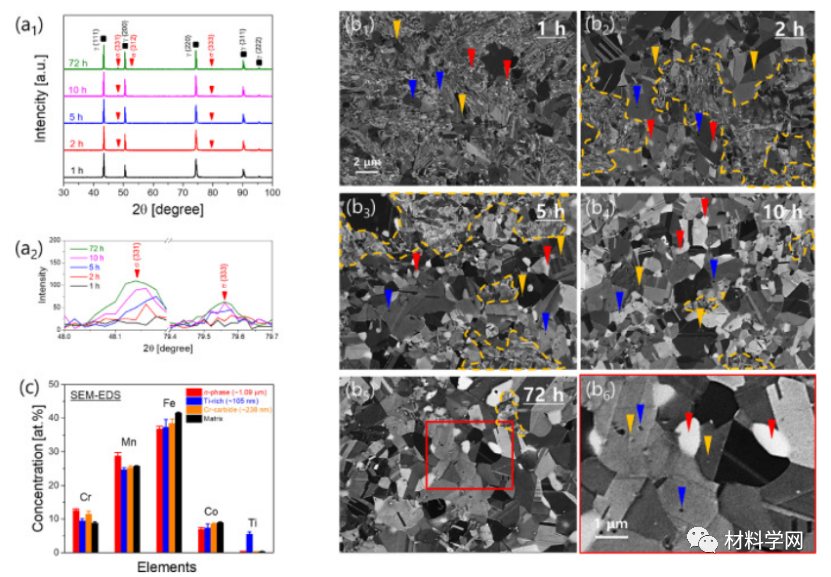

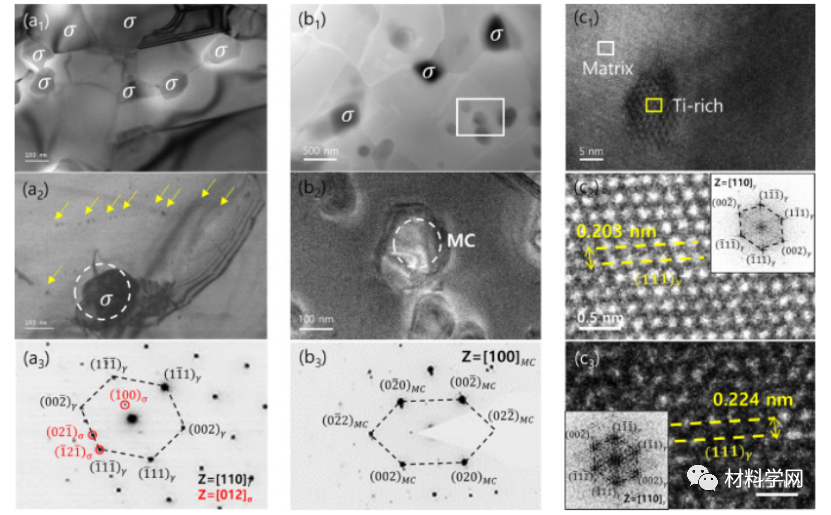

退火材料中存在σ 相、富鉻 MC 型碳化物和納米級 (Ti、V、Mo)C 三種析出物。

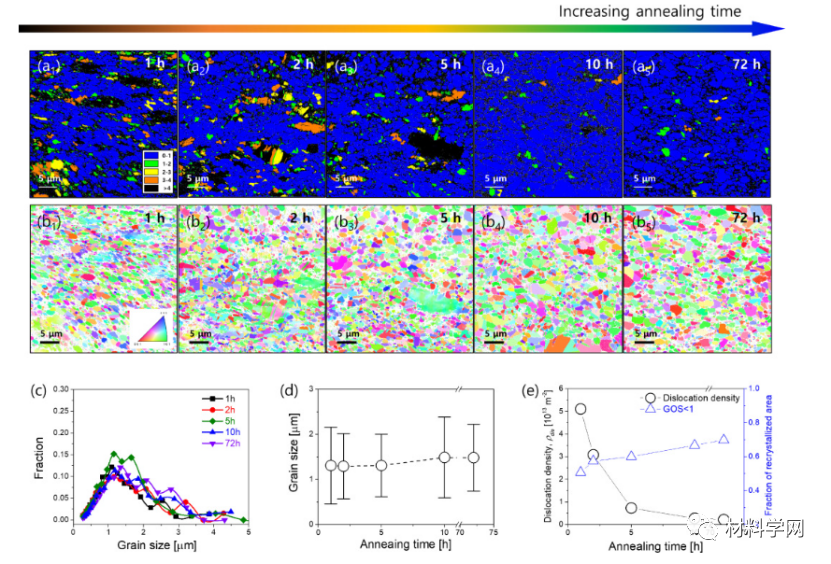

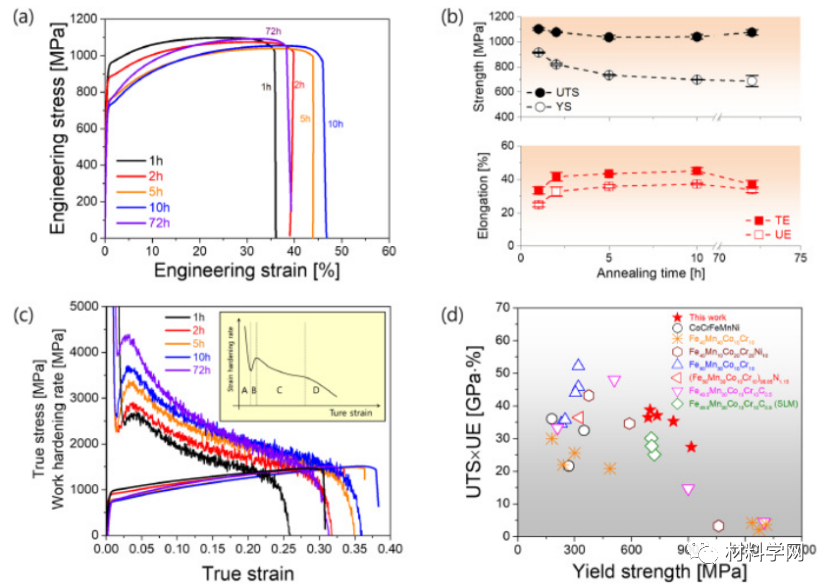

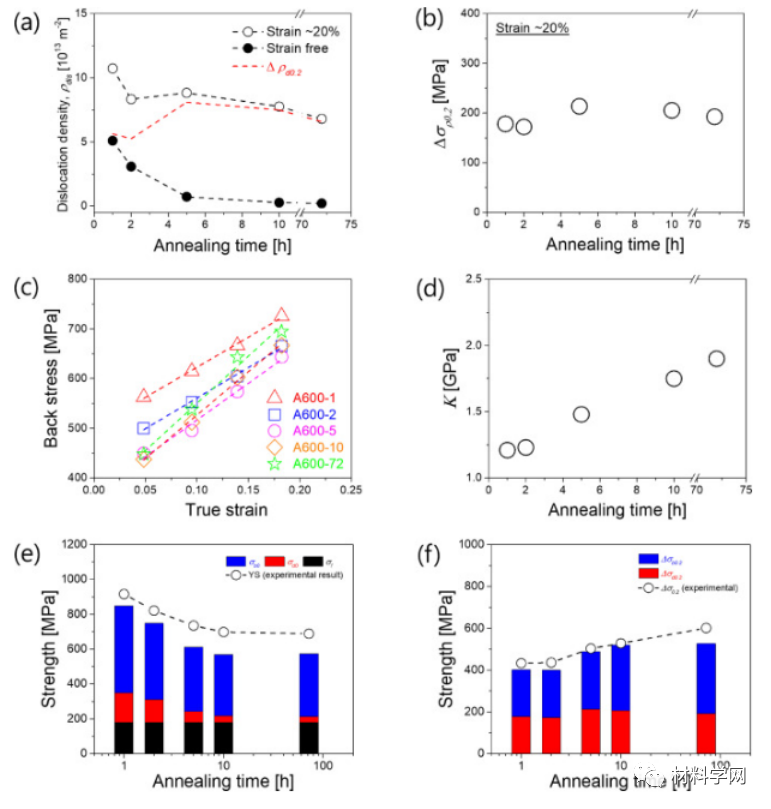

所有退火材料都表現(xiàn)出晶粒尺寸的不均勻分布。退火時晶粒生長受到很大阻礙,主要是由于細小再結(jié)晶晶粒的形成和析出物如σ相的作用。?對于小于 5 小時的退火條件,YS 隨著退火時間的增加而逐漸減小,對于大于 5 小時的退火條件,YS 幾乎保持在約 700 MPa 的恒定值。當退火時間短于 5 小時時,YS 的降低是由于位錯強化和背應(yīng)力強化的降低。然而,晶粒細化對退火和沉淀硬化的綜合影響導(dǎo)致退火條件超過 5 小時的 YS 幾乎恒定。

從冷軋和退火材料在 600°C 獲得的 XRD 圖案和 SEM BSE 圖像顯示在圖 1中。以下將在 600 ℃退火 1 h、2 h、5 h、10 h 和 72 h 的材料稱為 A600-1、A600-2、A600-5、A600-10 和 A600-72。不同退火時間的退火樣品的XRD圖譜主要表現(xiàn)為γ衍射峰。此外,在所有材料中都存在對應(yīng)于σ相(紅色箭頭)的額外小峰,并且σ相的峰強度隨著退火時間逐漸增加(圖1(a))。如 BSE 圖像所示(圖 1(b)),在 600 °C 退火時觀察到緩慢的再結(jié)晶行為。再結(jié)晶和非再結(jié)晶區(qū)域的邊界由橙色虛線表示。因此,在延長退火 72 小時后,一些未再結(jié)晶區(qū)仍然存在(圖 1(b 5))。BSE 圖像還顯示了根據(jù)其形態(tài)分類的三種析出物類型:1)粗大(A600-72 中的最大尺寸約為 1.72 m)白色析出物主要位于晶界(用紅色箭頭標記),2)中等尺寸(A600-72 中的最大尺寸約為 310 nm)白色和/或灰色沉淀物(用橙色箭頭標記),和 3)細(A600-72 中的最大尺寸約為 130 nm)深色沉淀物(用藍色箭頭標記)。圖 1 (b 6) 顯示了在圖 1 (b 5 )中紅色框指示的區(qū)域拍攝的放大 BSE 圖像,顯示了析出物的形態(tài)和位置。

圖 1。分析退火材料的顯微組織、相和析出物。(a 1 ) XRD 圖案顯示 γ 衍射峰,其中額外的小峰對應(yīng)于 σ 相(紅色箭頭)。(a 2 ) (a 1 )中的 XRD 圖案放大的 σ 相峰。σ相的峰強度隨著退火時間逐漸增加。(b) (b 1 ) A600–1、(b 2 ) A600–2、(b 3 ) A600–5、(b 4 ) A600–10 和 (b 5 ) A600–72 的代表性 BSE 圖像。(b 6 ) (b 5 ) 中紅框所示區(qū)域的放大圖) 顯示析出物的形態(tài)和位置。在 BSE 圖像中,紅色、橙色和藍色箭頭分別表示粗大的白色沉淀物、中等大小的白色和/或灰色沉淀物和細小的深色沉淀物。再結(jié)晶和非再結(jié)晶區(qū)域的邊界由橙色虛線表示。(c) A600-72 的 SEM-EDS 分析,顯示了 γ 基體和三種析出物的組成。σ相、Cr-碳化物和富鈦顆粒的分析顆粒尺寸分別為 1.09 m、238 nm 和 105 nm。

圖 2。退火材料中析出物的 TEM 分析。從 A600-2 樣品獲得的 BF TEM 圖像顯示沿晶界形成的 (a 1 ) σ 相和黃色箭頭指示的 (a 2 ) σ 相和納米級析出物。(a 3 )由(a 2 )中白色虛線圓圈指示的區(qū)域獲得的DP,顯示對應(yīng)于具有四方結(jié)構(gòu)的γ相和σ相的衍射點同時存在。(b 1 ) 從 A600-2 樣品獲得的 STEM 圖像,顯示出具有暗對比度的 σ 相和主要位于晶粒內(nèi)部的析出物。(b 2 ) 從 (b 1中的白框拍攝的放大的 STEM 圖像)。(b 3 ) DP取自(b 2 )中的虛線圓,顯示對應(yīng)于MC型FCC碳化物的衍射點。(c 1 ) 從 A600-72 樣品中獲得的 HAADF-STEM 圖像顯示了納米級沉淀物。(c 2-3 ) HAADF-STEM 圖像分別取自 (c 2 ) 基質(zhì)區(qū)域 ((c 1 ) 中的白色框) 和 (c 3 ) 沉淀區(qū)域 ((c 1 ) 中的黃色框)。對于兩個區(qū)域都觀察到 ABC 的 FCC 堆疊序列。(111) 平面的測量晶面間距對于 γ 基體為 0.203 nm,對于沉淀物為 0.224 nm。(c 2 ) 和 (c 3 )中的插圖) 顯示了快速傅里葉變換 (FFT) 模式,證實了兩個區(qū)域的 FCC 結(jié)構(gòu)。

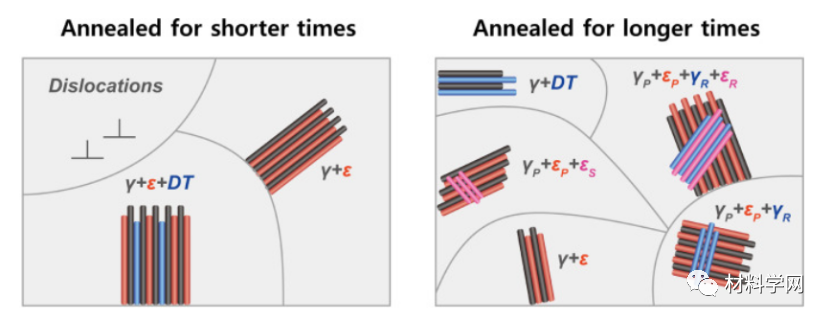

研究的材料在 600 °C 退火期間表現(xiàn)出變形機制的變化,這是由于SFE可能隨著退火時間的增加而降低。短時間(小于 2 小時)退火的材料表現(xiàn)出組合的位錯塑性、TWIP 和 TRIP。較長的退火時間(超過 10 小時)觸發(fā)多變量 ε 相、從 ε 到 γ 的逆變換以及多步順序變換(γ → ε → 從 ε 逆變換的 γ → 從逆變換的 γ 變換的 ε )。

圖 3。退火材料的EBSD分析。(a) GOS 圖顯示 GOS 隨著退火時間的增加而降低。(b) IPF 圖顯示具有不均勻晶粒尺寸分布的隨機晶粒取向。(c) 退火材料的不均勻晶粒尺寸分布。(d) 退火后晶粒尺寸的變化。退火材料的平均晶粒尺寸幾乎是恒定的,從 1.3 到 1.5 m。(e) 退火后位錯密度和再結(jié)晶區(qū)域分數(shù)的演變。

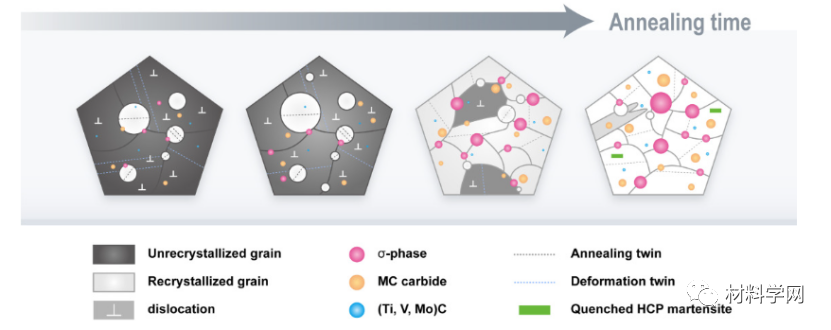

圖 4。退火材料在 600 °C 退火時隨著退火時間的延長而顯微組織演變的示意圖。

圖 5。退火材料的拉伸性能。(a) 退火試樣的代表性拉伸工程應(yīng)變-應(yīng)力曲線。(b) UTS、 YS 、 TE 和 UE 隨著退火時間的增加而變化。(c) 退火試樣的真實應(yīng)變-應(yīng)力曲線和相應(yīng)的應(yīng)變硬化曲線。插圖顯示了多級應(yīng)變硬化曲線的示意圖。(d) YS-UTS 的比較x所研究材料和具有代表性的基于FeMnCoCr的HEA的UE平衡。

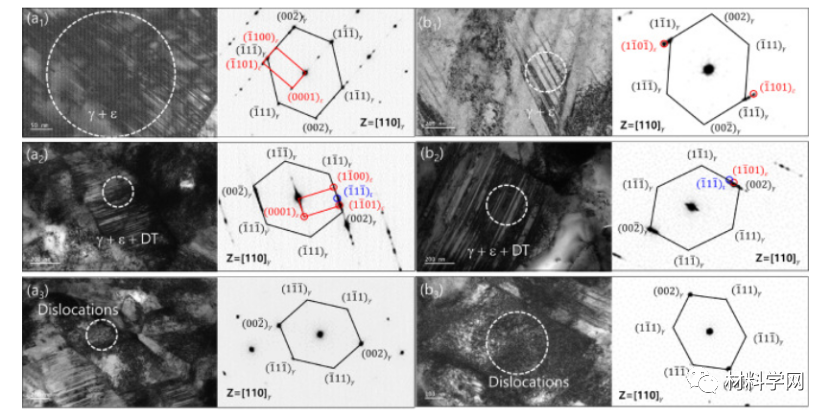

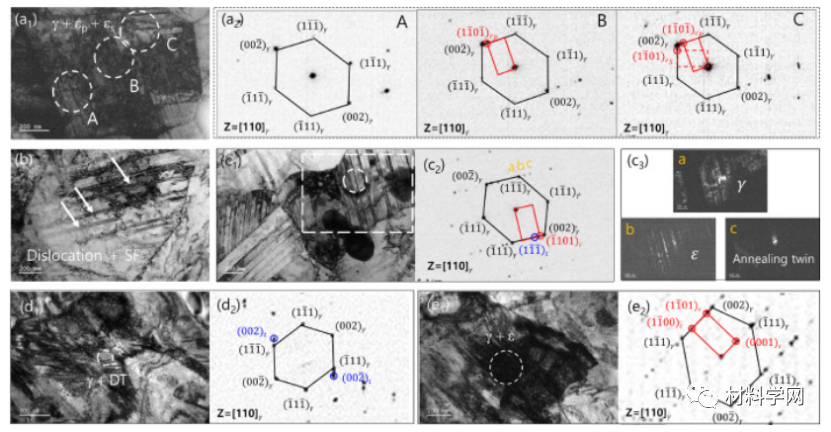

圖 6。20% 應(yīng)變 A600-1 和 A600-2 的 TEM 分析。A600-1 中晶粒的 TEM BF 圖像和 DP 顯示 (a 1 )和層壓板。

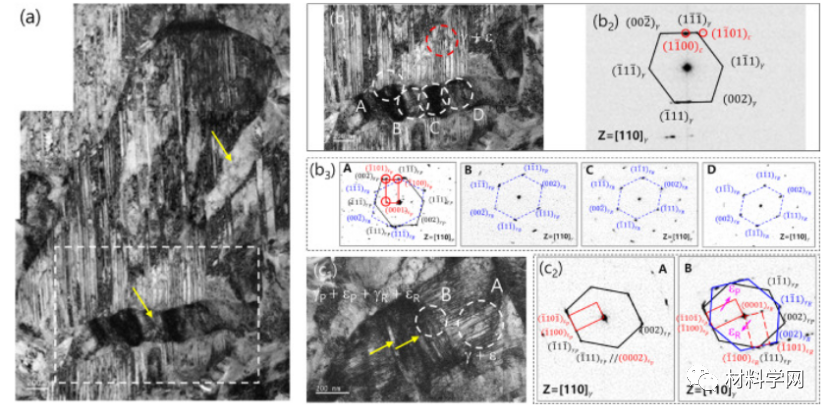

圖 7。20% 應(yīng)變 A600–10 的 TEM 分析。(a) TEM BF 圖像顯示高密度的板狀缺陷和黃色箭頭所示的帶狀特征。(b 1 ) 從 (a) 中的白色虛線框獲得的放大 BF 圖像。(b 2 )由(b 1 )中的紅色圓圈得到的DP顯示γ和ε的混合,表明板狀缺陷是存在于γ-基體內(nèi)部的變形誘發(fā)的ε相。(b 3 ) 從 (b 1 ) 中的區(qū)域 A、B、C 和 D 獲得的 DP 分析)。B、C、D區(qū)域?qū)?yīng)γ結(jié)構(gòu),方向幾乎相同。從區(qū)域 A 獲得的 DP 表明該區(qū)域由 γ 基體、變形誘導(dǎo)的 ε 相和 γ 帶狀特征的混合物組成。(c 1 ) TEM BF 圖像顯示高密度的板狀缺陷和黃色箭頭所示的帶狀特征。(c 2 ) 從 (c 1 )中的區(qū)域 A 和 B 獲得的 DP 。區(qū)域 A 對應(yīng)于存在于 γ 矩陣內(nèi)的變形誘導(dǎo) ε 相,而區(qū)域 B 顯示初級 γ (γ P )、初級 ε (ε P )、從 ε P (γ R )逆向變換的 γ 和反向的共存從 γ R轉(zhuǎn)換 ε(εR )。

圖 8。(ac) 10% 和 (de) 20% 應(yīng)變 A600–72 的 TEM 分析。(a 1 )TEM BF圖像和(a 2 )從(a 1 )中的區(qū)域A、B和C獲得的對應(yīng)DP 。區(qū)域 A、B 和 C 分別由 γ 單相、γ 和 ε 的混合物以及 γ、初級 ε 和次級 ε 的混合物組成。(b) TEM BF 圖像顯示由位錯和層錯(SF) 變形的晶粒。(c 1 ) TEM BF 圖像和 (c 2 )從顯示 γ、ε 和退火孿晶共存的白色虛線圓圈獲得的DP 。(c 3 ) 從 (c 1中的白色虛線框獲得的 DF 圖像)。

圖 9。退火時間越來越短的樣品變形機制的示意圖。

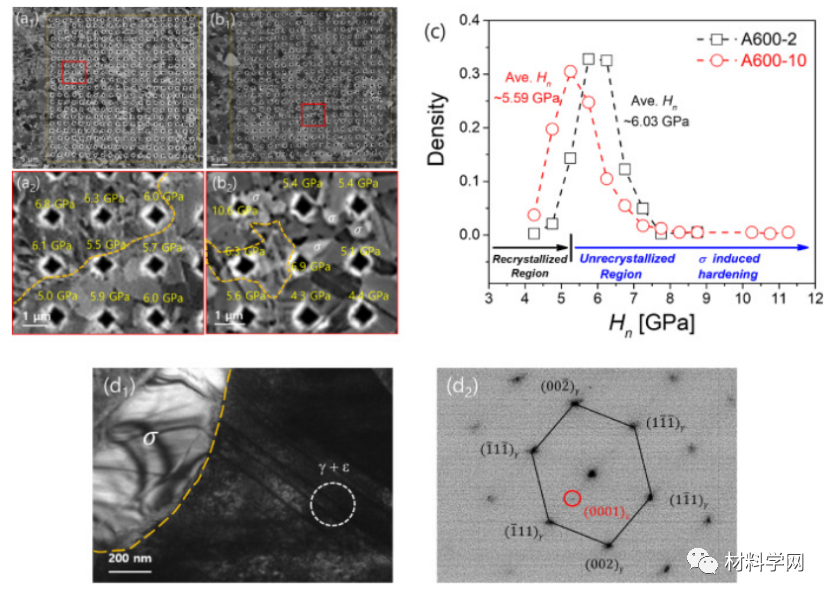

圖 10。A600-2 和 A600-10 樣品的納米壓痕分析。代表性 BSE 圖像顯示 (a 1 ) A600-2 和 (b 1 ) A600-10樣品中的納米壓痕印象。(a 2 , b 2 ) 分別從 (a 1 ) 和 (b 1 )中的紅色框獲得的放大 BSE 圖像。重結(jié)晶區(qū)和未重結(jié)晶區(qū)由橙色線隔開。未再結(jié)晶區(qū)的硬度明顯高于再結(jié)晶區(qū)。在(b 2 )中,高硬度多與σ相有關(guān)。(c) A600-2 和 A600-10 的硬度分布。平均納米壓痕硬度(Hn ) 隨著退火時間的增加從 A600-2 中的 6.03 GPa 降低到 A600-10 中的 5.59 GPa。由于 σ 相的影響,A600-10 樣品顯示出具有極高硬度的區(qū)域。(d 1 ) BF TEM 圖像在 20% 應(yīng)變 A600-72 樣品的 σ 相附近拍攝,顯示高位錯密度和 ε 板。(d 2 )由(d 1 )中白色虛線圓圈指示的區(qū)域得到的DP,表明γ和ε共存。

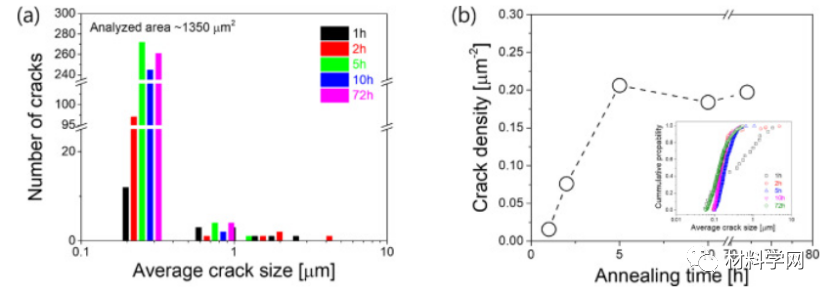

圖 11。退火材料斷口附近裂紋的定量分析。(a) 裂紋尺寸分布。大于 2 m 的較粗裂紋隨著退火時間的增加而減少,退火時間超過 5 h 的樣品顯示出相似的裂紋尺寸分布。(b) 退火后裂紋密度的變化。插圖顯示了退火材料平均裂紋尺寸的累積概率。退火超過 5 小時的樣品顯示出高密度的細裂紋。

圖 12。退火材料的位錯強化和背應(yīng)力強化分析。(a) 位錯密度隨退火時間的增加而變化。(b) 估計值的變化隨著退火時間的增加。(c) 應(yīng)變相關(guān)的背應(yīng)力強化。(d) 退火后 k 估計值的演變。隨著退火時間的增加,k 的增加表明在退火時間較長的材料塑性變形期間背應(yīng)力強化的貢獻更大。(e) 實驗測量的 YS 與考慮退火材料的各種強化機制的估計 YS 的比較。(f) 的估計值與實驗測量值作為退火時間的函數(shù)。

背應(yīng)力分析表明,在較長時間退火的材料中,背應(yīng)力強化的貢獻更高,這可能是由于 γ/ε 和 γ/σ 界面的增加。?各種變形機制的激活和高背應(yīng)力強化可導(dǎo)致退火 10 小時的材料具有優(yōu)異的應(yīng)變硬化能力和強度-延性組合(YS:699 MPa,UTS:1041 MPa,TE:45%)。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 微合金化, 高熵合金, 應(yīng)力強化

相關(guān)文章

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):8148

腐蝕與“海上絲綢之路”

點擊數(shù):6486