導讀:超高溫陶瓷基復合材料(UHTCMCs)是為航空航天惡劣環境而開發的下一代復合材料。這些材料的鑒定需要在相關環境中進行測試,需要擴大規模。本文闡述了從實驗室到工業規模尺寸的基碳纖維增強二硼化鋯加碳化硅的放大系統方法。放大過程為期三年,涉及直徑增加10倍(從40到400毫米),厚度增加30倍(從5到160毫米)。小規模產品通過ISTEC的熱壓進行固結,而較大的樣品則通過工業火花等離子體燒結設施(西班牙NanokeerResearch)進行固結。生產的大型圓盤允許生產用于拉伸測試的170毫米長的棒材和用于高超音速風洞測試的大型瓷磚。厚樣品可用于加工復雜形狀,如螺釘和螺母,垂直條用于沿復合材料厚度表征特性和噴嘴演示器。

當以5馬赫或更高的速度行駛時,大氣中空氣產生的強烈熱量會損害高超音速飛行器的結構完整性。腐蝕性氣體和顆粒影響其表面,影響車輛外部輪廓的溫度以致其升至2000°C以上,導致表面層氧化和燒蝕。熱保護系統(TPS)必須承受這些極端溫度和強烈的機械振動,以進入軌道或從太空重返大氣層。在更惡劣的環境中,火箭發動機噴嘴必須承受極端的機械和熱化學條件,溫度超過2500°C。此外,下一代火箭發動機需要具有更好的性能,能夠產生更大推力和承載更大載荷的新型推進劑。陶瓷基復合材料(CMC)是唯一能夠承受臨界機械應力和高熱沖擊的材料,但高于1600-1700°C的溫度仍然是其使用的操作極限。

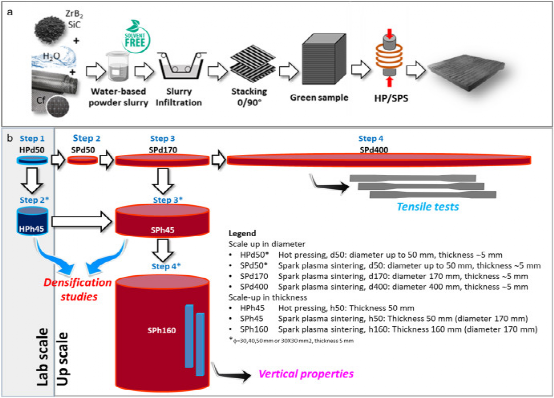

超高溫單體型復合材料是一類特殊的陶瓷基復合材料,由超耐火基體和碳纖維(Cf)組成。這些材料在H2020歐盟項目C期間得到了廣泛的研究和開發。本工作的研究人員提出了一種創新方法,其中碳纖維分布均勻地集成到超耐火燒結陶瓷基體中。既不涂覆在纖維上,也不涂覆外部熱障涂層(TBC)。通過典型的散裝陶瓷科學方法(例如熱壓(HP),火花等離子體燒結(SPS))燒結這些UHTCMC是區分這些非氧化物/ C的關鍵加工步驟f復合材料超高溫多氯甲烷來自其前身。燒結是一種非常快速的技術,允許這些CMC在幾個小時內進行一次熱處理的致密化,當施加機械壓力時,平面形狀的唯一缺點是幾何限制。對于耗時的技術,例如化學蒸汽滲透(CVI),甚至聚合物滲透和熱解(PIP),一次性致密化代表了巨大的優勢。使用水基漿料代替揮發性有機化合物和/或液體化學前體,與需要重復和環保的脫粘循環的其他傳統技術相比,該過程更加環保。

以前的工作已經確定了影響這些復合材料發展的關鍵因素,例如基質成分的設計,手動纖維預制棒浸漬或長絲纏繞的設置,通過熱壓或火花等離子體燒結使復合材料致密化,在室溫和高溫下的機械表征,1500至2100°C的氧化研究和等離子風洞設施中的射弧射流測試。獲得的結果表明,HP和SPS可以實現相似的微觀結構和性能,同時降低后者的溫度和處理時間。

這些新材料的鑒定需要制造演示器,以便在相關環境中進行測試,這反過來又需要擴大規模。迄今為止,關于擴大超高溫中控品的報告很少。在公開的科學文獻中,據我們所知,UHTCMC樣品的典型尺寸在平面上為50-300毫米,厚度為4-20毫米,厚度不超過45毫米。兩家美國公司生產含有UHTC相的大型CMC組件,例如Ultramet和Matech,而空中客車歐洲公司(前EADS)正在研究SICARBON?的UHTC富集。

意大利陶瓷科學技術研究所為了證明這些材料用作熱保護系統的外表面組件的潛力,根據2005年和2012年飛行的實際任務,SHEFEX I和II任務設計了TPS面板在兩種車輛上,基于碳纖維增強二硼化鋯加碳化硅的 UHTCMC 放大所采用的系統方法從實驗室到工業規模的尺寸。放大過程歷時三年,直徑增加了~10倍(從40到400毫米),厚度增加了~30倍(從5到160毫米)。小型產品在 ISTEC 通過熱壓進行整合,而較大的樣品通過工業放電等離子燒結設備(NanokerResearch,西班牙)進行整合。相關研究以題“A systematic approach for horizontal and vertical scale up of sintered Ultra-High Temperature Ceramic Matrix Composites for aerospace – Advances and perspectives”發表在金屬頂刊Composites Part B:Engineering上。

鏈接:https://www.sciencedirect.com/science/article/pii/S1359836822000956#undfig1

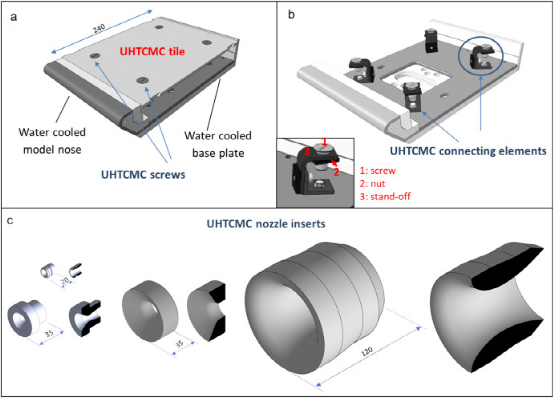

圖 1.用于大型瓷磚測試的裝配細節,a)沒有側板的裝配,b)內部設置顯示通過UHTCMC支座,螺釘和螺母與基平面的連接,c)噴嘴嵌件的草圖。報價以毫米為單位。由AVIO SpA提供。

圖 2.a) UHTCMC制造工藝的草圖和b)UHTCMC材料放大的理由。

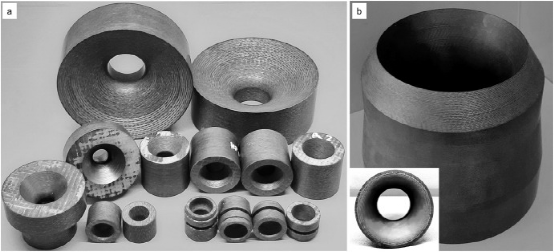

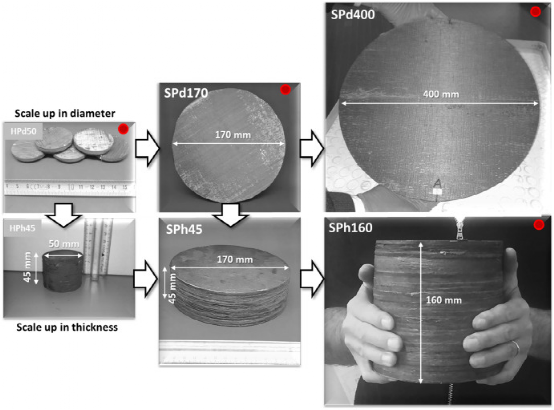

圖 3.作為燒結制造商的相機。從左到右,頂部:HPd50,SPd170,SPd400;底部:HPh45、SPh45、SPh160。紅色圓圈表示圖4中報告其微觀結構的制造商。

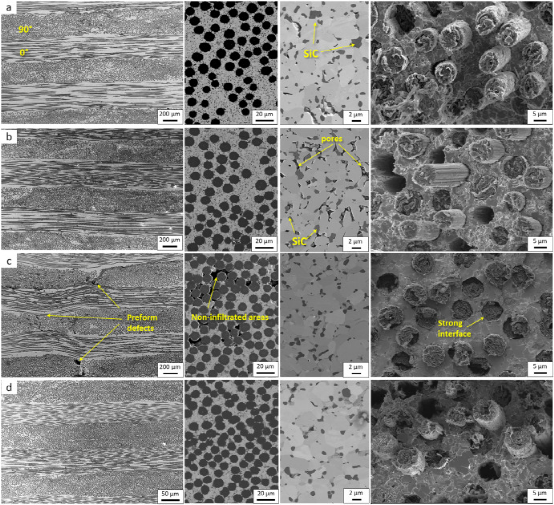

圖 4.樣品的微觀結構 a) HPd50, b) SPd170:c) SPd400, d) SPh160.對于每個樣品,從左到右的顯微照片顯示紋理,基質中的纖維分布,基質特征,斷裂表面顯示纖維拉出。

圖 5.樣品SPd400在400 mm大圓盤中不同位置的微觀結構分析。對每個點進行纖維分布、陶瓷基質和纖維/基質界面的分析和比較。所有幀的放大倍率都是相同的。

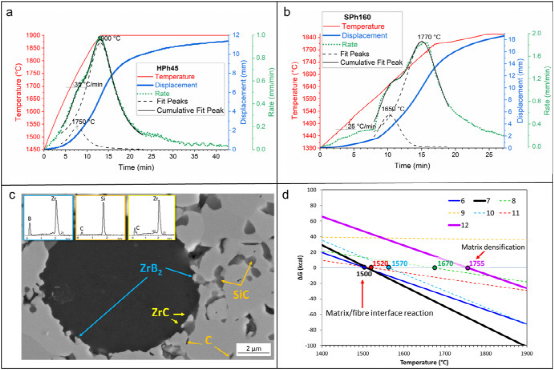

圖 6.a)HPh45的熱壓循環,b)SPh45的SPS循環期間45 mm高樣品的收縮曲線。通過分別對 HPed 和 SPSed 樣品使用 Pearson VII 和偽 Voigt 函數來執行收縮率曲線的反卷積,以獲得與 R 的擬合2高于0.99。c) 基質/纖維界面顯示新生 ZrB2和錨定在纖維中的ZrC顆粒和嵌入基質中的SiC顆粒。插圖:相應的EDS光譜。d) ΔG° 對 Eqs 的溫度依賴性。(6)–(12) 使用 HSC 化學包計算。

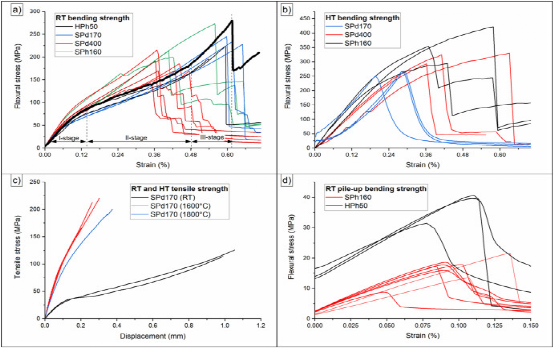

圖 7.a) RT.b下通過4點彎曲試驗(HPd50)和3點彎曲試驗(SPd170、SPd400和SPh160)獲得的應力-應變曲線)在1800°C下通過3點彎曲試驗獲得的應力-應變曲線;由于應變測量中記錄的高噪聲,因此將低通FFT濾波器應用于SPd170曲線。c) 通過在室溫、1600 °C 和 1800 °C 下進行拉伸試驗獲得的應力-位移曲線 d) 通過對沿制造厚度(堆積方向)加工的棒材進行 4 點彎曲試驗獲得的應力-應變曲線。

圖 8.a) 從SPh160塊垂直提取的切片的和彎曲試樣的紋理草圖。b) SPh160試樣的斷裂面以堆積構型彎曲,表明在界面處發生斷裂。

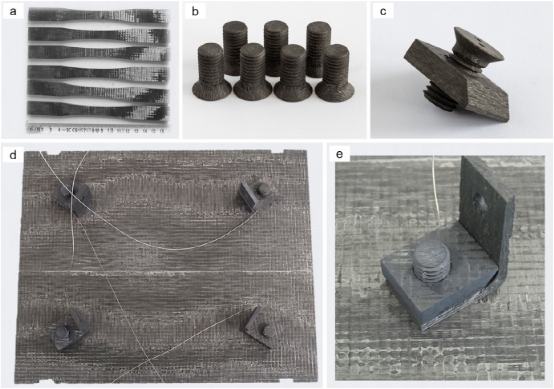

圖 9.a) 用于拉伸強度測試的狗骨棒;UHTCMC 連接器:b) 一套螺釘(螺紋 M10,螺距 1.5 mm,角度 60°),c) 螺釘和螺母 d) 組裝 UHTC TPS 瓦片(194 mm × 240 mm × 4 mm),用于高超音速等離子風洞測試,e) 通過螺釘和螺母與瓦片的支座連接細節。

圖 10.a)一組具有各種形狀和尺寸的噴嘴演示器,從HPh45,SPh45制造中獲得,用于在不同火箭發動機中進行測試,以及b)從制造SPh160中獲得的用于演示目的的最大喉嚨。(b) 中的插圖是噴嘴演示器的頂視圖。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414