劇烈塑性變形(SPD)制備超細晶,可以獲得超高強鎂合金。近日,南京工業(yè)大學(xué)信運昌教授等在Nature Communications上發(fā)文,提出了利用多道次三向壓縮技術(shù)制備孿晶組織,通過對壓縮路徑及道次應(yīng)變的獨特設(shè)計,利用12道次低應(yīng)變和高應(yīng)變循環(huán)交替壓縮,在AZ80鎂合金中成功地制備出平均片層厚度約為200nm的高密度孿晶組織,使平均晶粒尺寸從初始材料的33mm左右細化至300nm左右,抗拉強度高達469MPa,是該合金已報道的抗拉強度中最高的。利用高密度超細孿晶組織細化晶粒,不僅避免了非平衡晶界對耐腐蝕性能的不利影響,而且改變了β-Mg17Al12相的形貌及分布。β-Mg17Al12析出相呈顆粒狀,細小且均勻分布,從而降低微電偶腐蝕傾向,抑制局部腐蝕的發(fā)生,將腐蝕速率降低一個數(shù)量級。

鎂合金較低的強度及耐腐蝕性能極大地限制其在工程中的應(yīng)用。通過劇烈塑性變形(SPD)制備超細晶,可以獲得超高強鎂合金。但具有密排六方結(jié)構(gòu)鎂合金較差的冷變形能力使得許多SPD工藝無法應(yīng)用于鎂合金,傳統(tǒng)的熱加工又容易造成晶粒長大,難以獲得超細晶組織。

更為嚴(yán)重的是,傳統(tǒng)SPD制備的超細晶主要依賴于高密度位錯形成非平衡晶界細化晶粒,非平衡晶界能量高,會顯著降低鎂合金的耐腐蝕性能。

此外,目前采用傳統(tǒng)SPD制備的超細晶鎂合金樣品尺寸小,難以在工程中獲得應(yīng)用。發(fā)展高耐蝕超細晶組織的工程化制備技術(shù)是目前一個重要的挑戰(zhàn)。

孿晶組織可用于細化晶粒,提高強度,且孿晶界的能量低,不會對鎂合金耐腐蝕性能造成顯著影響。然而,鎂合金中最易啟動的拉伸孿晶界面在應(yīng)力作用下易長大、合并,目前加工方法制備的孿晶片層厚,數(shù)量少,細晶強化效果有限。因此,高密度超細孿晶組織的制備是亟需解決的關(guān)鍵問題。

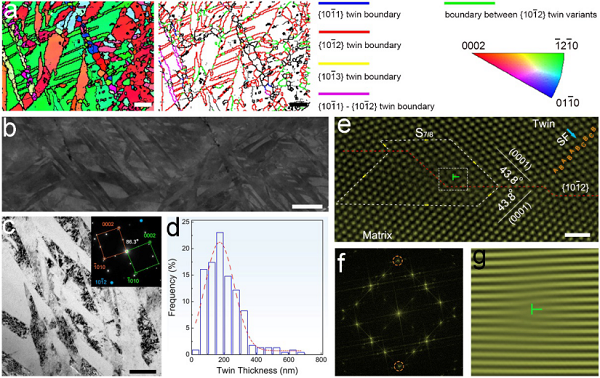

高密度孿晶組織的微觀結(jié)構(gòu)(UFT-4樣品)

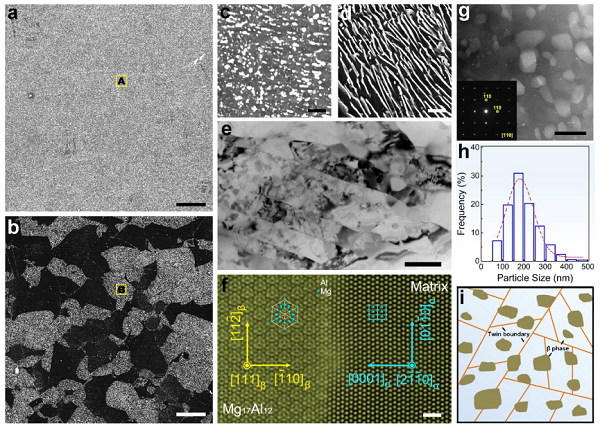

析出相的微觀結(jié)構(gòu)

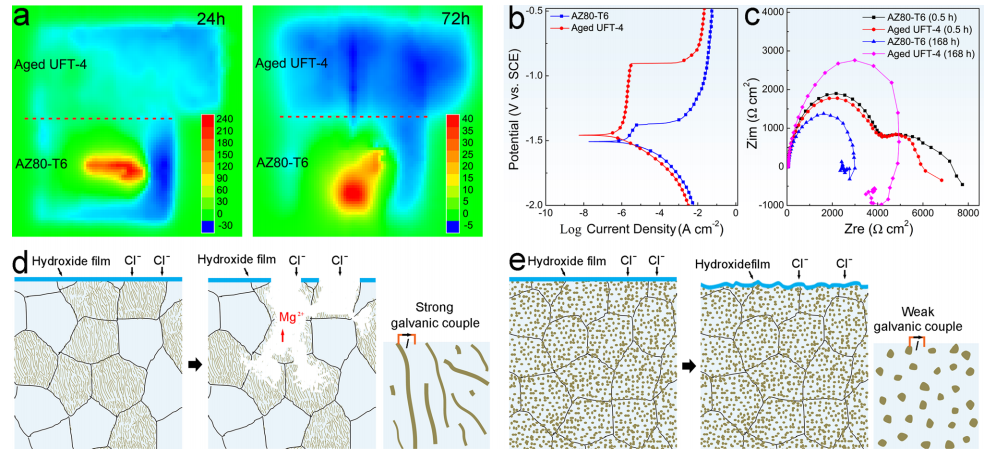

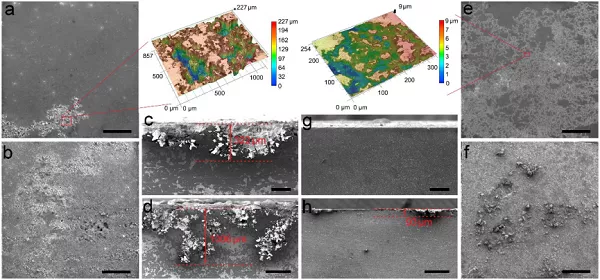

電化學(xué)腐蝕特性及腐蝕機理

腐蝕形貌

該研究提出了利用特有的多道次交叉壓縮工藝,解決了利用傳統(tǒng)的工程化技術(shù)制備高密超細孿晶組織的難題,制備出平均片層厚度為200nm的高密度超細孿晶組織,使平均晶粒尺寸細化至300nm;以及實現(xiàn)了力學(xué)性能與耐腐蝕性能的協(xié)同提升,其抗拉強度高達469MPa,腐蝕速率降低一個數(shù)量級。這項工作所提出的變形技術(shù)可為高強高耐蝕鎂合金的工程化制備以及商業(yè)化應(yīng)用提供重要的指導(dǎo)。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 超細晶, 鎂合金, 南京工業(yè)大學(xué)

相關(guān)文章

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):7130

腐蝕與“海上絲綢之路”

點擊數(shù):5741