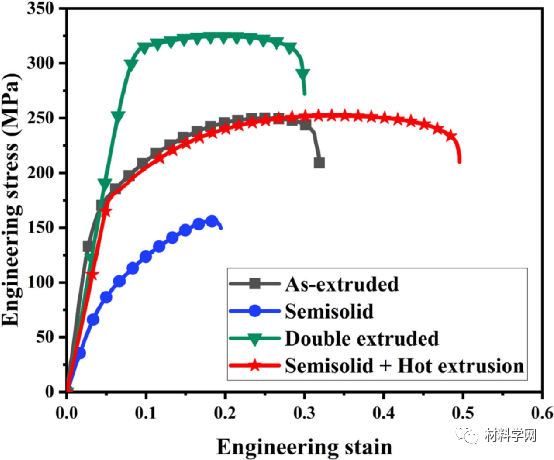

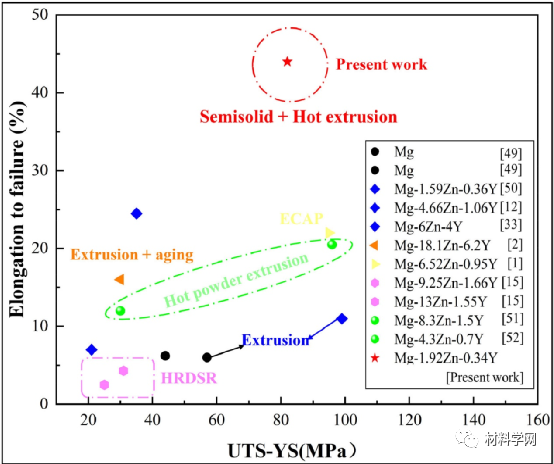

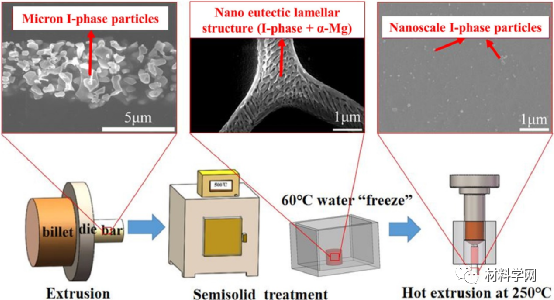

導讀:本文首次采用半固態(tài)和熱擠壓相結(jié)合的方法對擠壓Mg-1.92Zn-0.34Y合金中的二十面體準晶相(I相)進行了細化。半固態(tài)等溫熱處理使微米級的I相顆粒轉(zhuǎn)變?yōu)榧{米片層共晶(α-Mg+I相),片層間距為86 nm。在隨后的250 ℃熱擠壓后,納米層狀共晶相被破碎成均勻分散的納米I相顆粒。基體組織明顯細化,等軸平均晶粒尺寸為2.59±0.81 μm,并觀察到非常規(guī)的織構(gòu)(大部分晶粒的c軸平行于擠壓方向)。該合金在室溫下具有44±2.6%的高拉伸斷裂伸長率(EL),極限抗拉強度(UTS)為258±2.0MPa,拉伸屈服強度(TYS)為176±1.6 MPa。

鍛造鎂合金由于其低密度和高比強度,在航空航天和節(jié)能汽車應用中很有價值。然而,與許多典型鋁合金相比,鎂合金的低力學性能(包括室溫下的低塑性)仍然限制了鎂合金的大規(guī)模工業(yè)應用。環(huán)境溫度下的高塑性對于促進鎂合金在工業(yè)中的廣泛應用具有重要意義。

1995年,在鑄造Mg–Zn–Y合金中發(fā)現(xiàn)了穩(wěn)定的二十面體Mg3Zn6Y1準晶相(I相)。由于其獨特的晶格結(jié)構(gòu),使I相具有高硬度、高熱穩(wěn)定性、低表面能,與α-Mg基體良好的潤濕性。這些特性為移動位錯提供了強大的釘扎效應和高抗剝離性(空化),從而實現(xiàn)了高強度和高延展性。許多研究人員研究了含有I相的Mg-Zn-Y合金,因為它們具有誘人的物理、化學和力學性能。

然而,Mg-Zn-Y合金中的I相在凝固過程中通常形成粗共晶組織。為了獲得有效的強化效果,鎂基體中的I相應破碎成細小均勻的顆粒。一般來說,研究人員都在嘗試使用傳統(tǒng)的熱機械加工(例如熱擠壓)和大塑性變形(SPD)加工(例如高比差速軋制(HRDSR),等通道角擠壓(ECAP)),以破壞共晶I相結(jié)構(gòu),甚至達到納米級,并細化晶粒α-Mg基質(zhì)的大小。例如,Kwak等人采用差速軋制(DSR)的方法細化了Mg-9.25Zn-1.66Y(wt.%)合金中的I相,合金的抗拉強度達到380MPa,而室溫下的伸長率僅為4.0%,他們將低伸長率歸因于I相顆粒的團聚。上述研究表明,細小分散的I相是有效提高Mg-Zn-Y合金強度和塑性的關鍵因素。如上所述,在隨后的熱機械加工中,鑄態(tài)共晶I相結(jié)構(gòu)不能完全細化到納米級。另一方面,研究表明,通過織構(gòu)控制,鎂合金的塑性可以得到明顯改善。盡管ECAP和DSR可以改變織構(gòu),從而提高塑性和成形性。然而,這些工藝復雜且昂貴,目前還不適合工業(yè)應用。Singh等人研究了準晶增強Mg-Zn-Ho合金的力學性能,分析了I相含量對織構(gòu)的影響。認為I相能有效地阻礙基體織構(gòu)的形成。

本研究探討了采用半固態(tài)熱擠壓復合工藝制備低成本(低稀土)高塑性I相增強Mg-Zn-Y合金的可能性。采用半固態(tài)等溫熱處理形成納米層狀共晶I相組織,結(jié)合低溫擠壓(250 ℃),I相和α-Mg基體得到更有效的細化。結(jié)果表明,納米尺度的I相粒子均勻地分散在α-Mg基體中。采用優(yōu)化的熱機械工藝,成功地制備了拉伸伸長率為44%的I相強化Mg-1.92Zn-0.34Y合金。高延展性是由晶粒細化、納米I相粒子的分散和不尋常的織構(gòu)共同作用的結(jié)果。納米I相粒子的均勻分散可以通過顆粒誘導形核機制促進晶粒細化,從而產(chǎn)生非常規(guī)的織構(gòu)(在動態(tài)再結(jié)晶過程中,c軸平行于擠壓方向排列,這有助于提高塑性)。這項工作為高塑性鎂合金的進一步發(fā)展提供了新的思路。

西南交通大學張英波等人將相關研究成果以High-ductility fine-grained Mg-1.92Zn-0.34Y alloy fabricated by semisolid and then hot extrusion為題發(fā)表在Journal of Magnesium and Alloys上

鏈接:https://doi.org/10.1016/j.jma.2021.05.022

采用半固態(tài)等溫熱處理(擠壓態(tài)樣品在560 ℃的電阻爐中保溫60 min,然后在60 ℃的水中淬火)和熱擠壓(250 ℃)工藝制備了均勻分散的納米I相顆粒。半固態(tài)和熱擠壓工藝的結(jié)合改變了鎂合金的織構(gòu)行為,并產(chǎn)生了非常規(guī)織構(gòu),其中c軸與擠壓方向平行排列。采用半固態(tài)熱擠壓工藝成功制備了高塑性、低成本的I相強化Mg-1.92Zn-0.34Y合金。在室溫下,合金的拉伸斷裂伸長率(EL)為44±2.6%,極限抗拉強度(UTS)為258±2.0 MPa,拉伸屈服強度(TYS)為176±1.6 MPa

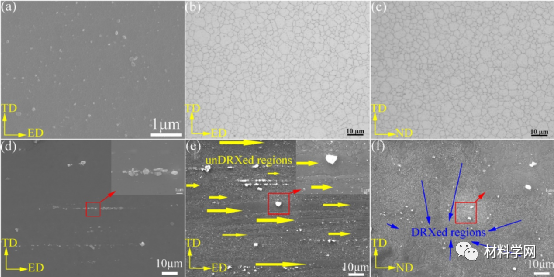

圖1 擠壓態(tài)Mg-1.92Zn-0.34Y合金在(a)TD-ND面和(b)TD-ED面上的SEM圖像(ED:擠壓方向;TD:橫向;ND:正常方向)。

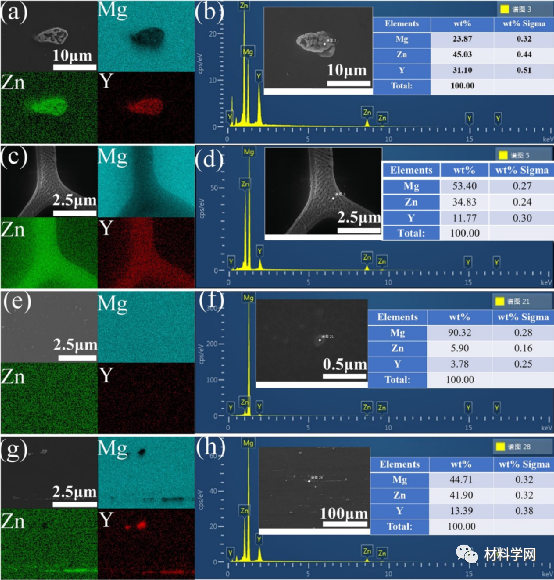

圖2 Mg-1.92Zn-0.34Y合金第二相的EDS元素圖譜和EDS點掃描結(jié)果(a),(b)擠壓態(tài);(c),(d)半固態(tài);(e),(f)半固態(tài)熱擠壓;和(g),(h)雙擠壓。

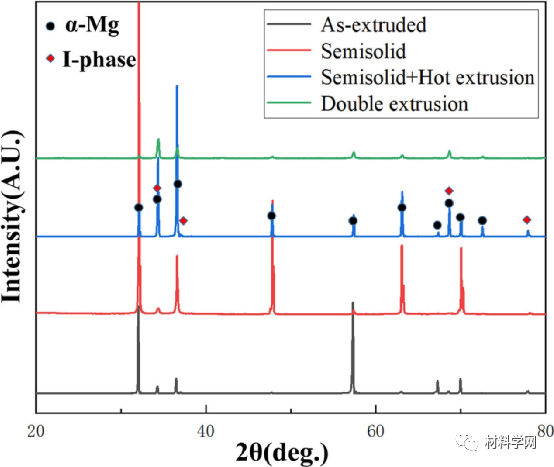

圖3 不同工藝條件下Mg-1.92Zn-0.34Y合金的XRD圖譜。

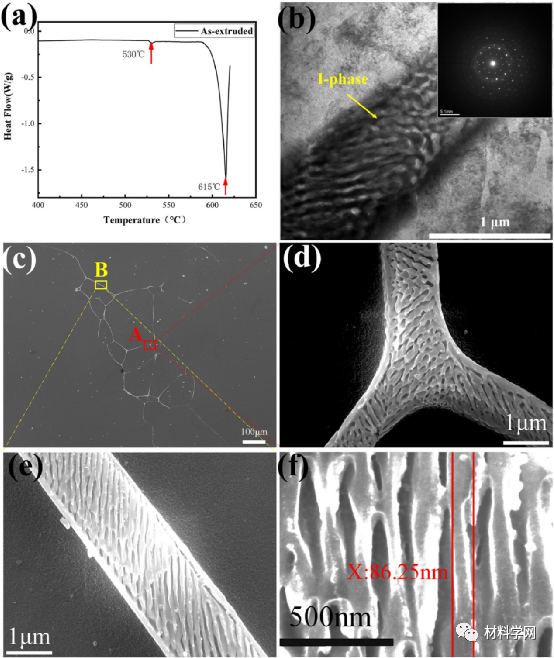

圖4 半固態(tài)合金樣品的(a)擠壓態(tài)DSC曲線和(b)TEM顯微照片,以及(c)-(f)Mg-1.92Zn-0.34Y合金半固態(tài)處理的(α-Mg+I相)共晶組織。

圖5 Mg-1.92Zn-0.34Y合金在不同工藝條件下的OM和SEM圖像顯示了I相和α-Mg晶粒的分布。(a),(b)和(c)半固態(tài)熱擠壓;(d),(e)和(f)雙重擠壓。

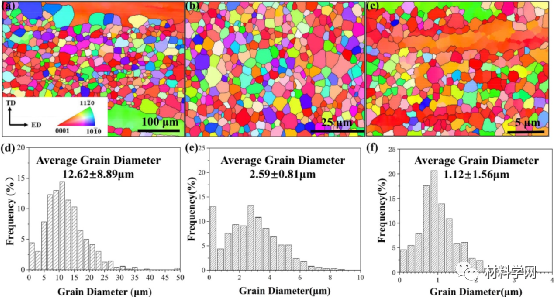

圖6顯示了Mg-1.92Zn-0.34Y合金在不同加工條件下的EBSD分析結(jié)果。圖6(a)-(c)表示Mg-1.92Zn-0.34Y鋁合金的IPF圖(沿法線方向(ND)的反極圖)。擠壓態(tài)合金顯示出由高度拉長的粗變形晶粒和細動態(tài)再結(jié)晶晶粒組成的雙峰微觀結(jié)構(gòu)(圖6(a))。半固態(tài)熱擠壓合金(圖6(b))具有完全再結(jié)晶的結(jié)構(gòu),并且由尺寸幾乎均勻的等軸晶粒組成。雙擠壓合金顯示出由細再結(jié)晶、未再結(jié)晶的變形晶粒和具有斷裂形態(tài)的微米級I相組成的多峰微觀結(jié)構(gòu)(圖6(c)和圖5(e))。

圖6 Mg-1.92Zn-0.34Y合金的反極圖和晶粒尺寸分布(a),(d)擠壓態(tài);(b),(e)半固態(tài)熱擠壓;(c),(f)雙重擠壓。

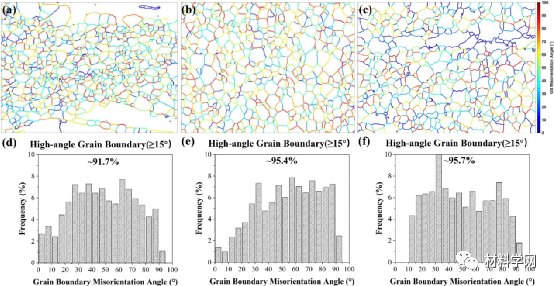

圖7 Mg-1.92Zn-0.34Y合金晶界錯向角及其分布(a),(d)擠壓態(tài);(b),(e)半固態(tài)熱擠壓;(c),(f)雙重擠壓。

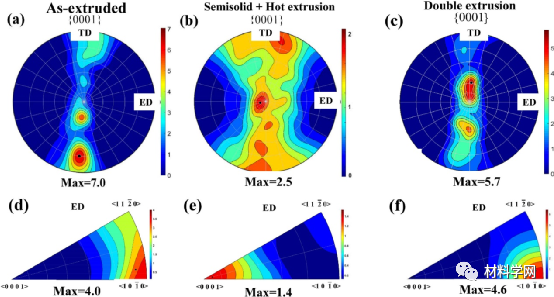

如圖8所示,它表明擠壓態(tài)和雙擠壓合金都表現(xiàn)出弱擠壓織構(gòu)((ED)∥<< span=“”>100>纖維紋理),其基面沿橫向(TD)旋轉(zhuǎn),最大強度值為7.0和5.7MRD。然而,半固態(tài)熱擠壓合金表現(xiàn)出弱而顯著的非常規(guī)織構(gòu),即(0001)面垂直于擠壓方向(ED)排列,其中c軸平行于擠壓方向排列,因此棱柱面平行于擠壓方向。同時也呈現(xiàn)出相對分散的隨機紋理,最大強度僅為2.5MRD。非常規(guī)織構(gòu)取決于變形過程中施加的應變和變形前材料的狀態(tài)。目前的結(jié)果表明,當使用半固態(tài)和熱擠壓處理相結(jié)合時,不尋常的是有利的。

圖8 Mg-1.92Zn-0.34Y合金的微觀織構(gòu):(a),(d)擠壓態(tài);(b),(e)半固態(tài)熱擠壓;(c),(f)雙重擠壓。

圖9 Mg-1.92Zn-0.34Y在不同工藝條件下的工程應力應變曲線

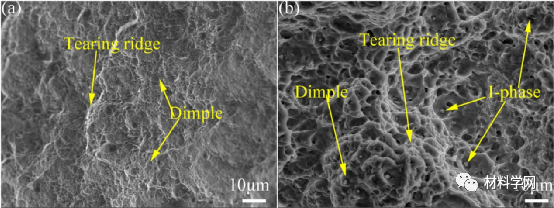

圖10 (a)擠壓態(tài)和(b)半固態(tài)熱擠壓合金的斷口形貌

圖11 含I相Mg-Zn-Y合金不同工藝研究的比較

圖12 本工作中的復合加工技術(shù)示意圖

納米I相粒子的均勻分散可以通過顆粒誘導形核(PSN)促進晶粒細化,導致動態(tài)再結(jié)晶過程中出現(xiàn)非常規(guī)織構(gòu)。晶粒細化、分散的納米級I相粒子以及非常規(guī)的織構(gòu)共同提高了塑性。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414