金屬零件在高周疲勞(HCF)條件下的失效方式通常由微裂紋的形核和擴展來控制,而微裂紋的形核和擴展受局部微結(jié)構(gòu)的影響。因此,在顯微組織尺度上疲勞行為的表觀通常與局部微觀結(jié)構(gòu)特征的變化有關(guān),即晶粒尺寸,晶體織構(gòu),缺陷,析出物。

與實驗樣本相比,在現(xiàn)實生活中的結(jié)構(gòu)件中,由于不良的表面粗糙度導(dǎo)致的孔、夾雜物或缺口形式等缺陷會引起應(yīng)力升高,從而導(dǎo)致結(jié)構(gòu)疲勞性能下降。因此,需要詳盡的實驗和模擬工作來評估疲勞性能并確定固有的過程-結(jié)構(gòu)-性能關(guān)系。目前已有一些人研究和預(yù)測了這些缺陷在結(jié)構(gòu)件的高周疲勞行為中的作用,特別是在平均拉伸載荷下。但由于微觀結(jié)構(gòu)的變化,它們不能解決隨機疲勞行為。

本研究中,通過使用晶體塑性有限元方法(CPFEM)模擬研究了平均應(yīng)力對含孔洞鋁合金疲勞行為的影響。相關(guān)論文以題為“Micro-mechanical investigation of fatigue behavior of Al alloys containing defects ”于近期發(fā)表在Materials Science and Engineering: A。

論文鏈接: https://sciencedirect.com/science/article/abs/pii/S0921509320300460

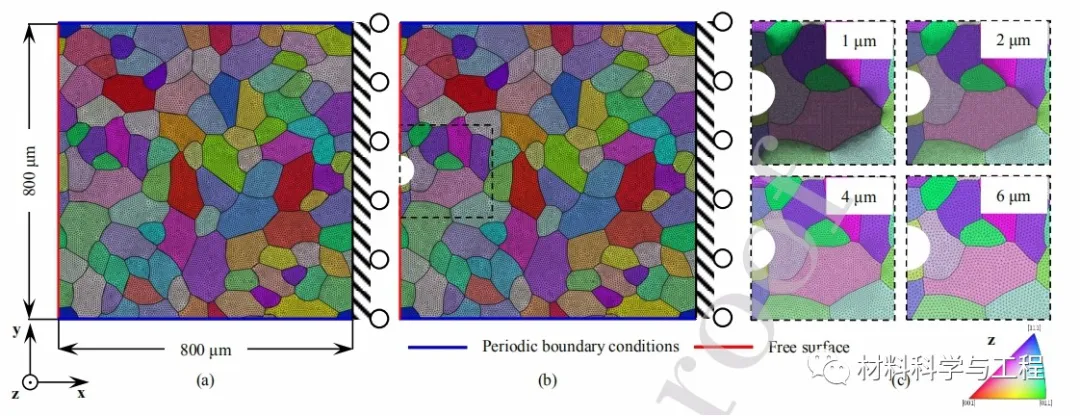

研究人員提出了一種晶體塑性有限元(CPFEM)模擬框架,在Al-5083 / Al-5.8%Mg合金板的MIG焊接接頭上獲得了平均應(yīng)力對疲勞壽命和裂紋擴展行為的影響的實驗數(shù)據(jù),模擬計算是使用材料微觀結(jié)構(gòu)的2D代表模型,該模型是使用EBSD測量數(shù)據(jù)通過各向異性算法生成的。對于每種載荷條件,使用的網(wǎng)格是尺寸為6 ?m的六節(jié)點平面應(yīng)變型二次三角形(CPE6),共生成了10種不同的微觀結(jié)構(gòu)模型。

圖1 (a)鋁合金微觀結(jié)構(gòu)有;(b)沒有表面缺陷的合成多晶的幾何形狀和網(wǎng)格(c)不同網(wǎng)格大小的示例

本文僅專注于模擬計算的預(yù)測。研究了兩種不同類型的情況:一種沒有缺陷,另一種有半圓形表面缺陷。為了更好地比較結(jié)果,在不同應(yīng)力范圍和應(yīng)力比(R比率)下的模擬載荷與實驗條件相似。當(dāng)不考慮缺陷時,在不同的R比率下觀察到的預(yù)測疲勞壽命與實驗數(shù)據(jù)存在明顯偏差:預(yù)測的疲勞壽命高于實驗觀察到的疲勞壽命,預(yù)測的疲勞壽命比R=0.5和0.1的實驗觀察值高10倍。這可能是因為未考慮缺陷對疲勞壽命的有害影響。但是,當(dāng)考慮到缺陷時,不同R比率的預(yù)測結(jié)果與實驗疲勞壽命一致,裂紋萌生晶粒通常接近缺陷(≤350μm)。

![]()

圖2 在三種不同的應(yīng)變幅度下的實驗和模擬應(yīng)力-應(yīng)變滯后曲線:0.35%,0.5%,0.8%

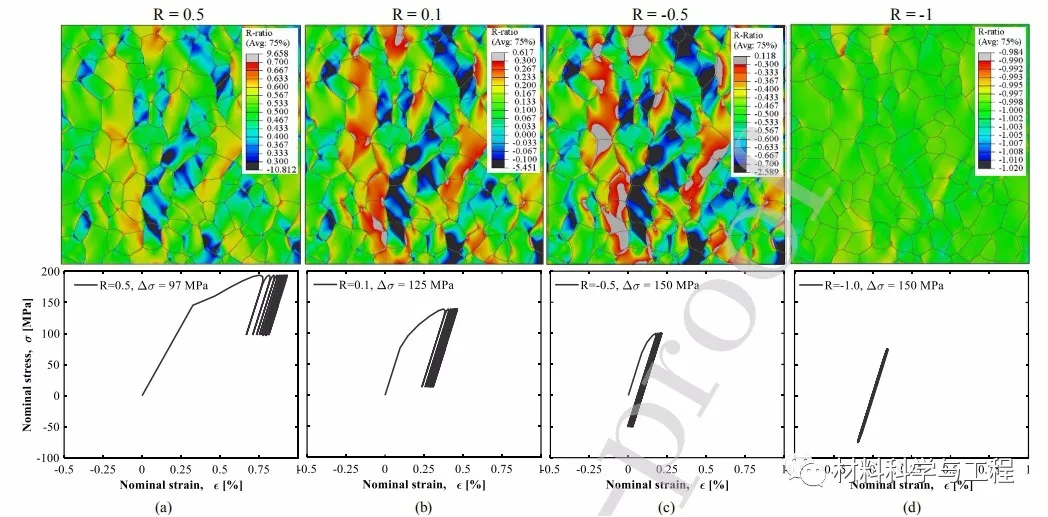

圖3不同應(yīng)力,不同R比分布和宏觀應(yīng)力-應(yīng)變滯后曲線

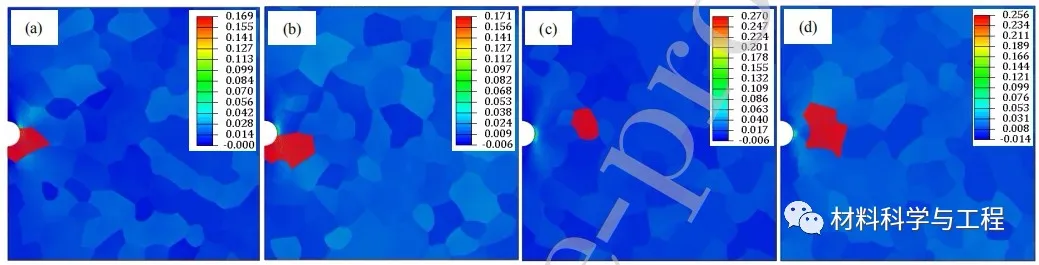

圖4剪切應(yīng)變在具有表面缺陷和裂紋萌生晶粒(以紅色突出顯示)的不同微結(jié)構(gòu)中的分布

該項研究成果有望促進對不同鋁合金結(jié)構(gòu)件疲勞壽命的預(yù)測,CPFE仿真技術(shù)的使用,模擬了微觀結(jié)構(gòu)與疲勞結(jié)構(gòu)件的關(guān)系,能夠應(yīng)對結(jié)構(gòu)件缺陷的隨機性。該技術(shù)不僅應(yīng)用于鋁合金結(jié)構(gòu)件中,還有望在不銹鋼、鎂合金等其他結(jié)構(gòu)件中得到運用。可以節(jié)約實驗成本,提高工作效率,精準(zhǔn)地預(yù)測結(jié)構(gòu)件的使用壽命。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414