在一些極端環境下需要使用特殊的材料,而極端環境下的材料檢測也是一個困難的課題,在這方面,美國國家航空航天局和勞斯萊斯大學技術中心(UTC)所做的研究或許會給大家以啟發。

材料在使用前需要在其最終使用的溫度下進行測試。但是在航空航天發動機開發時,溫度范圍從冰點以下到1000°C以上,這種情況該如何解決呢?相關研究人員給出了航空航天行業克服困難的方法。

這些用于航空航天發動機的材料的開發,不僅推動材料開發商的進步,而且促進了材料檢測行業的發展。一般情況下,飛機發動機的運行溫度非常高,但是在操作期間的寬溫度范圍難以在實驗室中模擬重現。這種溫度差是巨大的,可以從低至-150℃(巡航式客機的環境空氣溫度)到超過1000℃(渦輪發動機中的燃燒室溫度)。

熱障涂層的有效性、高級金屬合金耐熱性的表征、重結晶溫度和材料的熱彈性行為等性能都需要工程師們進行研究。

為了實現改善未來飛機發動機性能的最終目標,美國航天局NASA的研究人員正在研究可用于制造渦輪發動機部件的高溫材料。包括更輕,更堅固并且可以承受發動機核心部位產生的極高溫度的陶瓷基復合材料(CMC)。許多人認為CMC將是目前使用的鎳基超合金的很好的替代者。

一般來說,發動機運轉越熱,燃料效率越好。多年來,隨著金屬部件用熱障涂層處理,發動機可以運轉地更熱。但是涂層能夠耐受的溫度是有限的。另一方面,在被稱為環境屏障涂層的陶瓷涂層的幫助下,已經證明這種經過特殊設計的CMC能夠耐受1500℃甚至更高的溫度。

NASA材料工程師Valerie Wiesner說:“我們希望了解CMC和保護涂層是怎樣做到既能承受高熱,又能承受如灰塵,沙粒和火山灰等環境顆危害的。這很重要,因為利用飛機發動機溫度升高來提高燃料效率,當沙子被攝入發動機時,實際上可能會被熔化成玻璃并可能導致功率損耗或者發生故障。”

使下一代飛機朝著更高的運行效率發展將在很大程度上取決于發動機技術和材料制造能力的進步。 在美國國家航空航天局的其他部門,測試工程師Michael Cuy所做的相關工作是通過NASA燃料燃燒器使涂層碳化硅樣品經受類似飛機發動機的高溫和高速環境。該設施的八個測試單元配備有噴氣燃料燃燒器,并且可以使涂覆的樣品在高達2700華氏度的高溫以及高達0.3馬赫的氣流和微粒速度下進行試驗。

這種獨特的設備用于測試研究人員開發的先進涂料,以使飛機發動機零件免受飛行中遇到的惡劣的燃燒環境。通過使用耐用涂料進行保護并盡量減少危險接觸造成的損害,盡管如此,這些措施仍然有局限性。在其他地方,勞斯萊斯在德國卡爾斯魯厄大學開設了大學技術中心(UTC),對燃氣渦輪燃燒器和渦輪機中的冷卻進行類似的研究和測試。

當美國國家航空航天局在為使發動機更熱地運行而努力時,勞斯萊斯希望確保其發動機不超過運行溫度限制,因此正在尋求進一步開發有效的冷卻系統,以防止燃燒和渦輪機部件熔化。

UTC旨在提高發動機效率,并將采取整體的方法,使用較少的空氣進行冷卻,更注重燃燒過程,以幫助進一步減少發動機排放。卡爾斯魯厄大學在超熱環境中的燃燒冷卻,薄膜冷卻和兩相流,以及一系列鉆機和復雜硬件,創新方法和測量技術,測試理論和材料開發技術方面都具有良好的學術能力。

卡爾斯魯厄大學有望與英國的一些現有的勞斯萊斯UTC(特別是位于薩里,拉夫堡和諾丁漢大學的UTC)和位于牛津的奧斯尼實驗室開展密切合作,共同致力于熱傳遞,燃燒,計算流體動力學(CFD),空氣熱技術和組件相互作用的研究,同時進行高度專業化的建模,驗證和測試。

為了迎合許多高溫測試在全球航空發動機開發中的需求,加熱試件已經成為標準實驗。然而,確立的過程并不像結果那么直截了當。在傳統測試中,對金屬的測試已經高達1000℃。然而,近年來由于CMC和高強度鋼的混合材料的發展,工程師希望使測試溫度遠遠超出樣品測試的標準極限。

在這方面的研究中,中國航空航天研究所正在努力開發用于渦輪發動機的材料。為了獲得所需的測試能力,它與測試設備制造商Zwick Roell聯系,希望對加熱超過1200℃的材料樣品進行非接觸拉伸試驗。

Zwick Roell公司營銷副總裁David Phillips解釋說:“工程師們正在尋找更高的能源效率,其中的驅動因素之一是溫度。”如果噴氣發動機可以在更高的溫度下運行,那么它們的燃油效率會更高。這給我們施加了壓力,需要我們能夠在更高的溫度下測試材料。

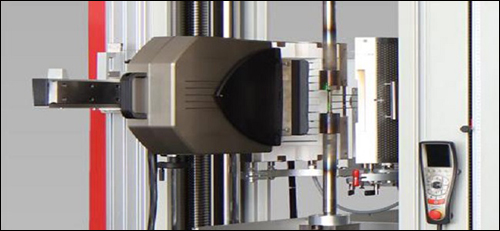

該要求已經促使研究所的Allround線材測試機250kN型的發展。這臺機器,就像大多數由Zwick設計的儀器一樣,已經設計了模塊化。 事實上,Zwick所設計產品的細微差別包括高度有效地利用基本工程原理,例如在機器上使用盡可能多的通用部件,最少的零件數量和模塊化制造間隔——所有這些都是在德國南部城市烏爾姆設計的。

AllroundLine測試機使用交流驅動,據說在整個生命周期中是零維護。 它在拉伸和壓縮時最大力可以達到250 kN,并且在非常低的速度下可以提供恒定的速度。

為了能夠進行所需的測試,模塊化Allround Line機器配備了溫度室和高溫爐。 這種組合使得在-150和1200℃之間的溫度范圍內進行測量成為可能。溫度室的設計溫度在-80℃和300℃之間,但是可以使用液氮降至-150℃。

對于高溫爐,有一倉和三倉兩個版本可供選擇,它可以在空氣中或在真空環境中進行測試。爐的最低溫度為200℃,而最大溫度1600℃為應變測量溫度。該范圍的最低溫度對應于巡航的商業客機的典型低溫,最高溫度則對應在渦輪機核心或其周圍,或者對應于燃燒室中發生的高溫。

“通常,你必須將籠狀裝置固定到具有移動部件和傳感器的樣品上,以便跟蹤測定樣品的伸長,但這在高溫下很難做到。” Phillips說, “該設備必須連接到每個單個樣品上,并且傳感器每次都需要重置,因此需要很長時間來設置。

雖然這仍然是最先進的技術,但是我們試圖在不觸及標本的情況下進行同樣的測試,因此我們正在采取非接觸的方法。”

Allround Line機器上的應變測量是通過Zwick的非接觸式LaserXtens引伸計進行的。它包括兩個帶有數碼相機的測量頭和安裝在電動滑架上的激光光源。

這種激光-光學方法使得在拉伸試驗中不必對樣品進行實際標記,而是使用相干光照射樣品產生的虛擬標記,這樣可以在變形測試期間實時地精確跟蹤樣品的移動。laserXtens使用綠色激光投射斑點圖案并在表面上形成獨特的圖案。激光-光學方法在從零度以下到發熱的紅熱狀態的幾乎任何溫度范圍內都能保持準確。

Zwick開展的工作回答了許多行業挑戰,包括如何提高測試溫度,同時能夠使用非接觸方法準確測量樣品的行為和性能。對鉆機進行的研究工作可以很好地應用于其他行業,毫無疑問這將有助于渦輪發動機開發商通過在更高溫度下測試新材料來提高燃油效率。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414