鋅合金電子元器件

鋅合金具有熔點低、易熔焊、釬焊和易塑性加工、耐磨性好等特點,廣泛應用于電子元器件制造等領域.隨著國內電子元器件制造業的快速發展和貿易方式的轉變,我國作為全球電子元器件生產基地及中場產業,提高電子元器件的耐蝕性能及表觀性能尤為重要,目前主要是通過表面電鍍 Ni來實現的.而企業為了降低生產成本,在實際生產過程中廣泛采用多層電鍍,結合表面封閉工藝,以減少鍍層中鎳等貴重金屬的用量.

在電子元器件表面處理工藝中,Ni-Cu-Ni多層電鍍最為常見,但中間銅鍍層采用的是有氰電鍍工藝,易污染環境且影響工人身體健康.電鍍后進行表面封閉處理時主要使用油性封閉劑,成本偏高,采用低價水性封閉劑是必然趨勢.

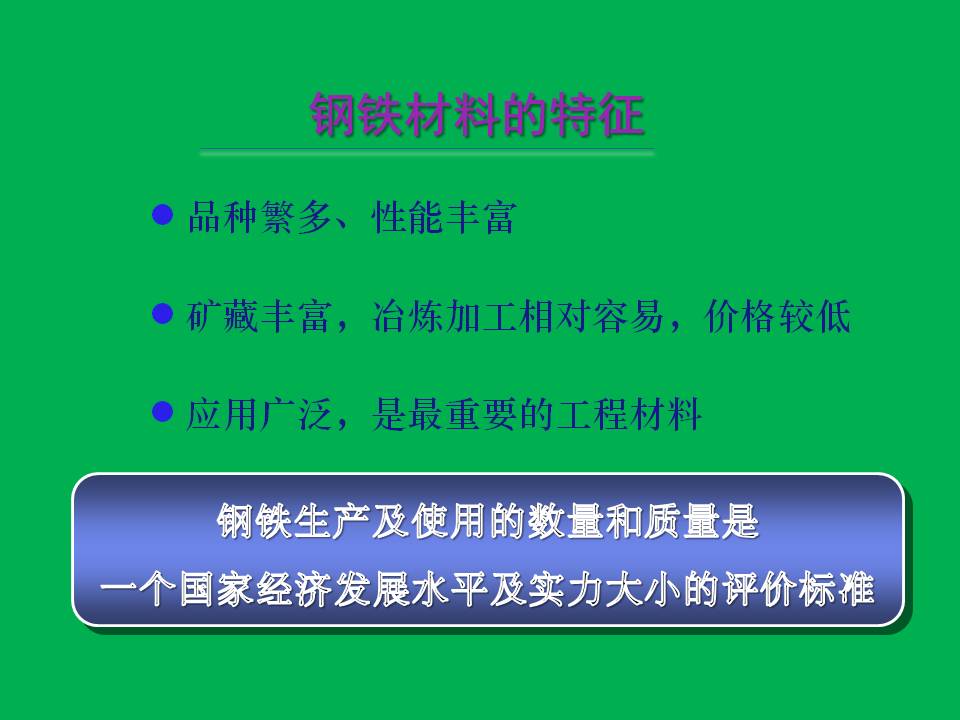

多層電鍍

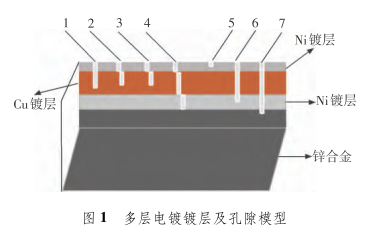

肖玉國將針對無氰鍍銅替代有氰鍍銅的 Ni-Cu-Ni 多層電鍍工藝、鍍層性能進行研究.由測試結果可知:鋅合金基體自腐蝕電位( V) 為-1.031 V,經光亮 Ni、瓦特 Ni 及普通Ni 鍍底鎳后自腐蝕電位分別為-0.670、-0.636、-0.719 V,鍍件耐蝕性增強.

耐腐蝕性能評價及分析

(1)結合鍍層電位分布及鍍層孔隙率,用無氰鍍 Cu 替代有氰鍍 Cu,普通鎳打底,表層光亮 Ni的多層電鍍工藝是合理可行的,通過增加 Cu 層厚度降低鍍層中貴重金屬 Ni 的用量,其鍍層整體耐 NSS 與原工藝相比效果更好,成本更低.

(2) 優化后 Ni-Cu-Ni 多層電鍍工藝為普通 Ni鍍打底 Ni,中間鍍酸性光亮 Cu 層,光亮 Ni 作表層.底 Ni 工藝為 pH = 5.0~ 6.0,θ = 25 ~ 35 ℃ ,D k=1.2~1.4 A /dm2 ,磁力攪拌+空氣攪拌.鍍 Cu 工藝參數為 pH = 0.5 ~ 1.0,θ = 18 ~ 35 ℃ ,D k= 0. 8 ~1.2 A /dm2 ,磁力攪拌+空氣攪拌.表層 Ni 采取與底 Ni 相同的工藝配方,磁力攪拌.

3 種不同鎳打底后Ni 鍍層面分布圖

(3)普通 Ni-Cu-Ni 多層鍍層孔隙率明顯低于光亮/瓦特Ni-Cu-Ni多層鍍層,其原因在于電鍍過程中鍍層金屬在結晶形核過程中遵循螺旋位錯生長,其生長界面有螺旋位錯露頭點,晶體生長點通常在表面缺陷處生長,即螺旋位錯露頭點的臺階,而在生長過程中臺階永不消失,螺旋位錯露頭點提供了一個連續起作用的臺階源,生長界面為一連續的螺蜷面,而電鍍過程中鍍液含有的光亮劑等添加劑作用會,鋅合金基體經 3 種工藝鍍底 Ni后容抗弧半徑增大,表明腐蝕過程阻力增大,腐蝕速度減緩,即 Ni 底層阻止或延緩水溶液滲入到基體與鍍層的界面來保護基體金屬不受電化學腐蝕,鍍液中 H3BO3 充當緩蝕劑引起腐蝕過程中出現吸附反應,使其在一定范圍高頻容抗弧出現"內彎"變形.

責任編輯:周婭

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414