近日,上海交通大學材料科學與工程學院王浩偉教授團隊在增材制造復合材料疲勞與缺陷容限評價方面在International Journal of Fatigue期刊發(fā)表題為“Fatigue performance of laser powder bed fusion manufactured TiB2 / AlSi10Mg composite: Experimental investigation and fracture mechanics-based life prediction model for defect tolerance analysis (Int. J. Fatigue 2024, 180:108100)”學術(shù)論文。

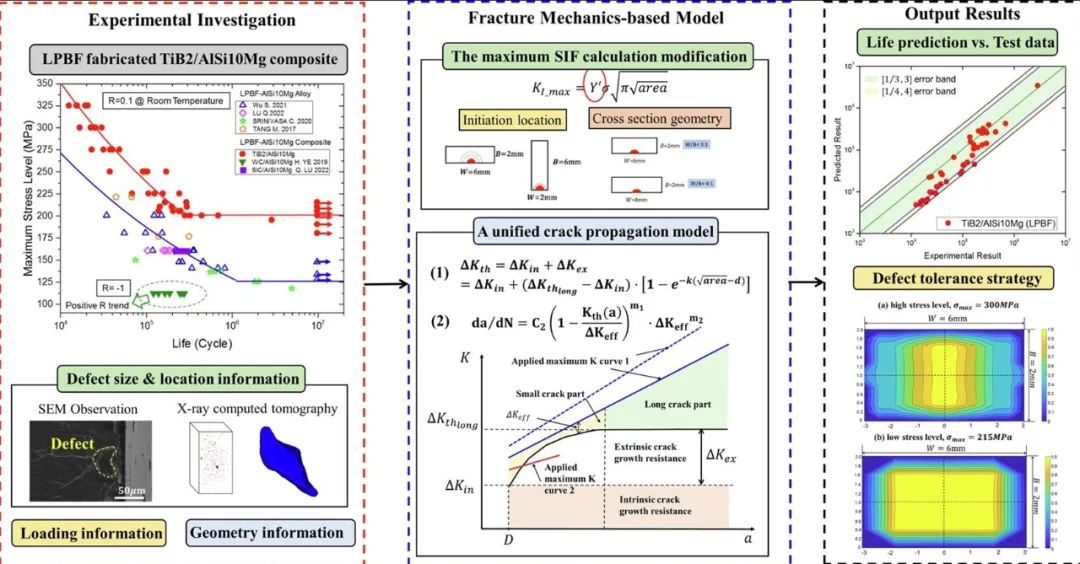

該論文對比分析了激光粉末床熔融增材制造(LPBF)的納米陶瓷顆粒增強的AlSi10Mg復合材料疲勞性能,根據(jù)斷后分析結(jié)果提出了基于斷裂力學的壽命預測方法,并結(jié)合CT掃描結(jié)果建立增材制造缺陷容限相關(guān)評價準則。

論文鏈接: https://www.sciencedirect.com/science/article/abs/pii/S0142112323006011

相比傳統(tǒng)材料,增材制造(Additive Manufacturing)材料中的缺陷呈現(xiàn)出數(shù)量多、空間分布廣、尺寸范圍大的特點。現(xiàn)有研究表明即使通過工藝優(yōu)化及后處理也無法做到完全消除。

快速制造擁有復雜幾何特征的結(jié)構(gòu)是增材制造技術(shù)的獨特優(yōu)勢,但由于缺陷的存在且缺乏相關(guān)定量化的疲勞強度評定,一定程度上制約了增材制造技術(shù)在承受循環(huán)載荷零部件上的工程應用。為此通過斷裂力學理論建立缺陷容限的設(shè)計評價準則,以回答增材制造過程中的缺陷在特定使用條件下是否可被“容忍”。

圖1 論文圖文摘要

上海交通大學材料科學與工程學院王浩偉教授團隊的研究表明:

(1) PBF增材制造制備的TiB2/AlSi10Mg復材的疲勞性能在R=0.1室溫條件下,其疲勞性能明顯優(yōu)于其他LPBF-AlSi10Mg合金以及SiC或WC/AlSi10Mg復材, 與文獻報道的LPBF-AlSi10Mg合金相比,TiB2/AlSi10Mg復材的疲勞極限存在約50%的提升。

(2)提出了一種基于斷裂力學的壽命預測方法,通過輸入缺陷尺寸位置以及外加載荷等信息,可快速預測其疲勞壽命,精度可達。但絕大部分預測結(jié)果屬于適度保守,具有一定工程意義。

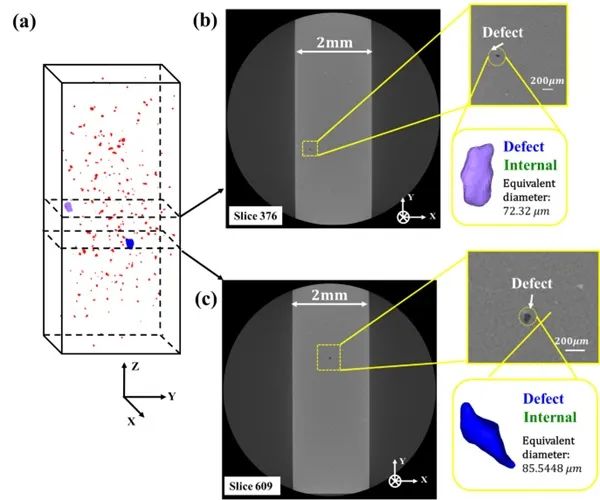

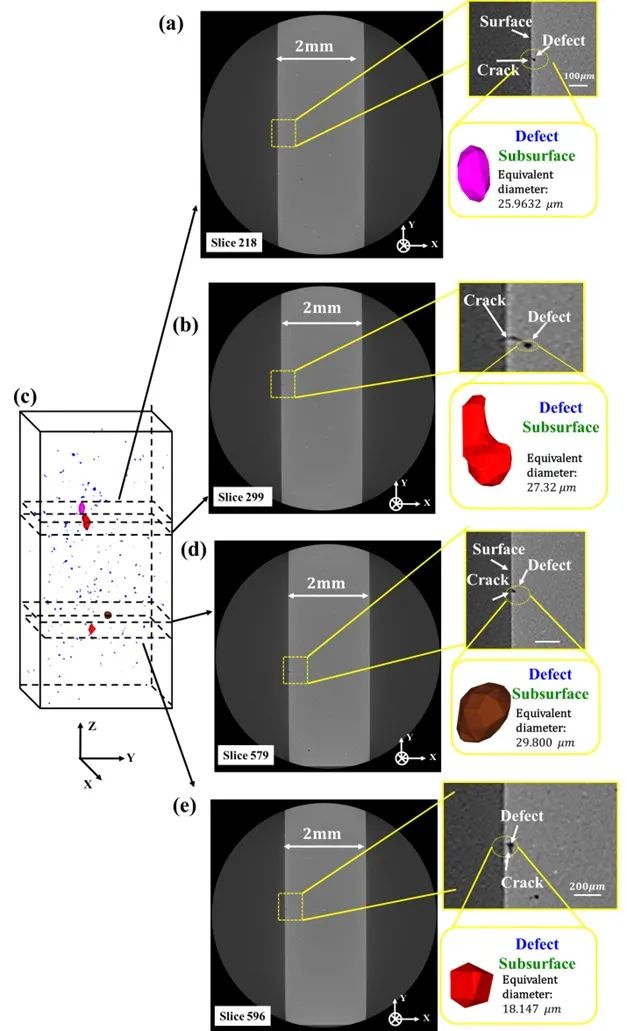

(3)通過將達到疲勞極限的樣品進行CT分析,進一步檢驗了壽命預測模型的準確性。同時結(jié)果表面內(nèi)部缺陷的等效直徑即使達到85μm也不引起破壞。而近表面缺陷等效直徑僅為18~25μm也已經(jīng)發(fā)生了微小裂紋擴展,但該裂紋并未在達到目標循環(huán)數(shù)之前引起全局失效,故這類缺陷是可以被“容忍”的。最后針對試樣截面及載荷,提出依據(jù)空間的壽命分布圖。

圖2 3D渲染后的#1-F-28(, N cycle)的大缺陷:(a)大缺陷的位置; (b)(c)大缺陷的具體信息

圖3 3D渲染后的#1-F-28(, N cycle)的缺陷:(a)(b)(d)(e)亞表面缺陷; (c)亞表面缺陷位置(為提升分辨率采取了局部放大)

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414