導(dǎo)讀:面心立方中熵合金(MEA)在低溫下具有優(yōu)異的加工強(qiáng)度和延展性,這使其成為實(shí)際應(yīng)用時(shí)的理想選擇。本文利用多向冷凍鍛造(MDCF)技術(shù)和低溫退火技術(shù),開發(fā)了粗晶CoCrNi MEA的分層孿晶結(jié)構(gòu)。獨(dú)特的亞結(jié)構(gòu)大大提高了低溫拉伸強(qiáng)度和塑性的平衡,低溫下106次疲勞強(qiáng)度高達(dá)1100 MPa,優(yōu)于其他低溫合金。MDCF-MEA優(yōu)異的抗疲勞性能取決于高密度位錯(cuò)和致密納米孿晶/微帶網(wǎng)絡(luò)的協(xié)同作用。本文的工作為進(jìn)一步加強(qiáng)CoCrNi MEA的低溫應(yīng)用提供了一條實(shí)用的途徑。

CoCrNi中熵合金(MEA)表現(xiàn)出優(yōu)異的低溫力學(xué)性能,特別是在裂紋萌生斷裂韌性方面,在20 K時(shí)可以達(dá)到459 MPa·m1/2。眾所周知,工程合金不僅要承受單調(diào)載荷,還要承受循環(huán)載荷,而CoCrNi在低溫下的抗疲勞表現(xiàn)卻鮮有報(bào)道。因此,對(duì)低溫條件下CoCrNi MEA的抗疲勞性能進(jìn)行深入研究勢(shì)在必行。

提高整體強(qiáng)度,或者降低循環(huán)塑性應(yīng)變局部化的子結(jié)構(gòu),可以改善疲勞性能是有效的。值得注意的是,通過在多晶銅或高熵合金中引入高密度的位錯(cuò)和取向生長納米孿晶(NTs),可以提高疲勞耐力極限。雖然也有一些報(bào)道通過劇烈塑性變形,也可以有效提高CoCrNi的強(qiáng)度和延展性。考慮到極端加工方法難以實(shí)現(xiàn)工業(yè)應(yīng)用,我們?nèi)孕杼剿餍碌募庸し椒ǖ目赡苄浴W罱藗兲岢隽艘环N體納米結(jié)構(gòu)方法,即多向低溫鍛造(MDCF)技術(shù),用于在鈦或高熵合金中制造多尺度和分層孿晶結(jié)構(gòu),從而顯著改善其低溫拉伸性能。盡管有這些發(fā)現(xiàn),但目前缺乏關(guān)于MDCF引入的分層納米孿晶結(jié)構(gòu)對(duì)材料疲勞行為的影響的知識(shí)。為了解決這一差距,作者采用MDCF技術(shù)生產(chǎn)具有分層結(jié)構(gòu)的CoCrNi。研究通過探索這種顯著抗疲勞特性背后的潛在機(jī)制來進(jìn)行。

華東理工大學(xué)相關(guān)研究以“?Cryoforged nanotwinned CoCrNi medium-entropy alloy with exceptional fatigue property at cryogenic temperature”為題發(fā)表在Scripta Materialia上。

鏈接:https://www.sciencedirect.com/science/article/pii/S1359646223004414

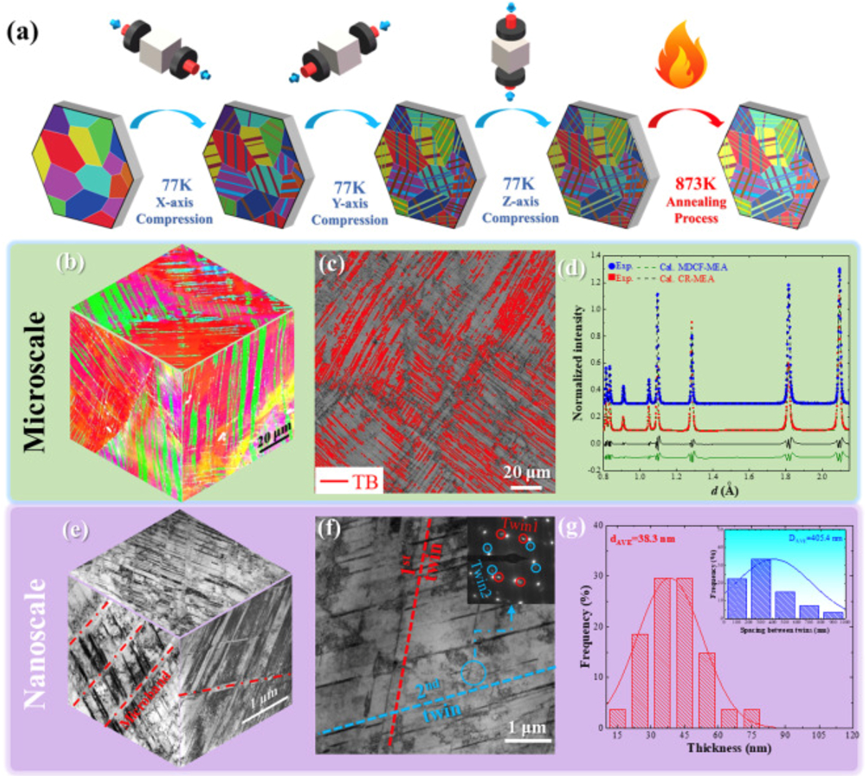

圖 1 MDCF-MEA的層次子結(jié)構(gòu)。(a) MDCF進(jìn)程示意圖。(b) MDCF-MEA的ipf三維重建。(c)雙邊界帶對(duì)比圖像。(d)顯示MDCF-MEA和CR-MEA峰的中子衍射圖。(e) MDCF-MEA亮場(chǎng)(BF) TEM圖像三維重建。(f) BF-TEM圖像和選定區(qū)域電子衍射(SAED)圖,至少在兩個(gè)方向上證實(shí)了雙胞胎的存在。(g)孿晶厚度和孿晶間距分布的統(tǒng)計(jì)結(jié)果。

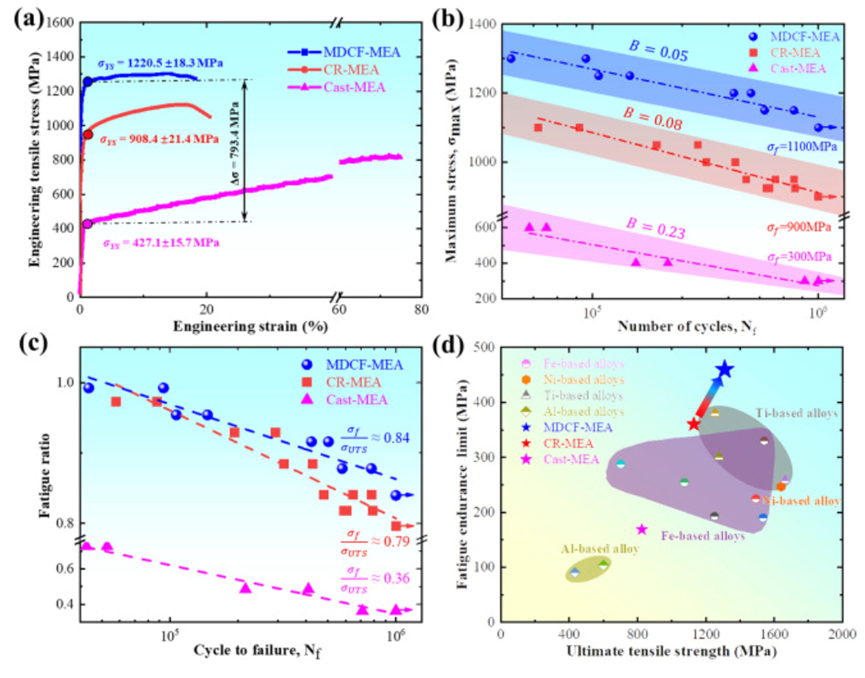

圖2所示。Cast-MEA、MDCF-MEA和CR-MEA在100 k下的單軸拉伸和疲勞性能(a)工程拉伸應(yīng)力-應(yīng)變曲線。(b)最大應(yīng)力-循環(huán)數(shù)(S-N)關(guān)系。(c)試樣經(jīng)σUTS歸一化后的最大應(yīng)力。(d)在77k - 110k的低溫應(yīng)用中,對(duì)其他高性能合金(包括鐵基合金、鎳基合金、鋁基合金和鈦基合金)進(jìn)行比較,最終抗拉強(qiáng)度與疲勞耐久性極限(這些數(shù)據(jù)由傳統(tǒng)的Goodman關(guān)系式轉(zhuǎn)換而來),見補(bǔ)充表1。

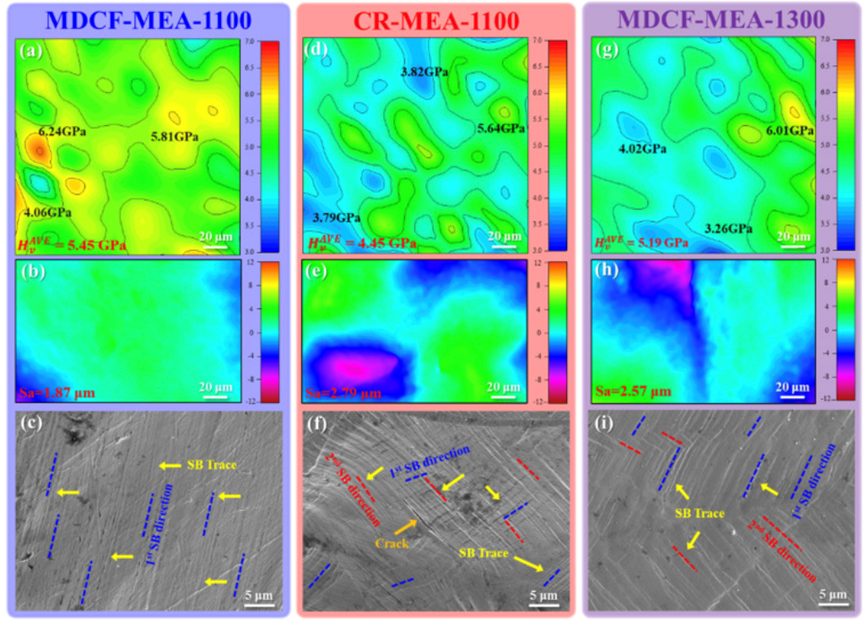

圖3所示。疲勞引起的顯微硬度(Hv)變化和表面粗化形貌。(a-c) MDCF-MEA在σmax為1100 MPa時(shí)的顯微硬度曲線、表面粗糙度云圖和表面形貌。(d-f) CR-MEA在σmax為1100 MPa時(shí)的顯微硬度曲線、表面粗糙度云圖和表面形貌。(g-i) MDCF-MEA在σmax為1300 MPa時(shí)的顯微硬度曲線、表面粗糙度云圖和表面形貌。

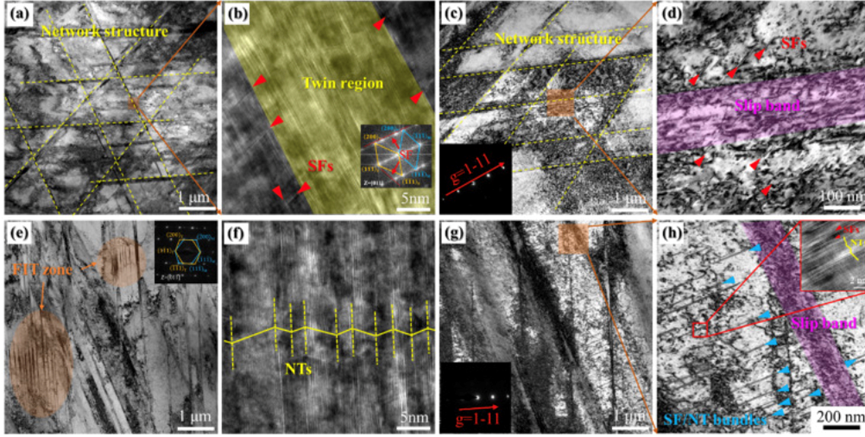

圖4所示。MDCF-MEA和CR-MEA在1100mpa疲勞下的變形微觀結(jié)構(gòu)。(a) BF-TEM圖像顯示穩(wěn)定的復(fù)雜孿晶網(wǎng)絡(luò)微觀結(jié)構(gòu)。(b)圖4a中選定區(qū)域的高分辨率(HR) TEM圖像。(c)和(d) BF-TEM圖像,顯示了網(wǎng)絡(luò)結(jié)構(gòu)對(duì)位錯(cuò)活性的有效限制。(e) BF-TEM圖像,顯示CR-MEA疲勞后的非均勻微觀結(jié)構(gòu)。(f)從(e)、(g)和(h) BF-TEM圖像的疲勞誘導(dǎo)孿晶(FIT)區(qū)選取的HR-TEM圖像,顯示CR-MEA的滑移帶和nt處聚集了高密度的sf / nt束和位錯(cuò),h中的插入圖證實(shí)了sf和nt的共存。

綜上所述,MDCF工藝通過以下兩個(gè)方面改善了MEA的低溫抗疲勞性能。首先,MDCF-MEA具有較高的σUTS,在相同的疲勞載荷下塑性變形較小。由于MDCF-MEA中σUTS和σYS的差異較小,因此可以通過σYS的計(jì)算來了解高疲勞抗力的來源。其中σ0為低溫下晶格摩擦應(yīng)力。σdis和σTB分別是和TBs的強(qiáng)化貢獻(xiàn)。

其次,我們通過MDCF過程成功地將分層網(wǎng)絡(luò)結(jié)構(gòu)引入MDCF- mea中。這些TBs/微帶自然起著阻止位錯(cuò)運(yùn)動(dòng)的屏障作用,有效降低了位錯(cuò)重排的可能性,從而避免了在高疲勞載荷下位錯(cuò)微觀結(jié)構(gòu)的劇烈變化。同時(shí),TBs和微帶處于低過剩能量狀態(tài)。由于熱力學(xué)驅(qū)動(dòng)力的降低,MDCF-MEA中網(wǎng)絡(luò)結(jié)構(gòu)的遷移動(dòng)力學(xué)大大降低,使其在疲勞載荷下更加穩(wěn)定。因此,網(wǎng)狀結(jié)構(gòu)可以顯著減緩表面粗化的發(fā)展和疲勞裂紋的萌生,最終提高低溫下的抗疲勞能力。

因此,通過MDCF技術(shù)和低溫退火,CoCrNi MEA達(dá)到了良好的低溫下強(qiáng)度和延展性的平衡。此外,高密度位錯(cuò)和分層的NT結(jié)構(gòu)的協(xié)同作用帶來了高抗拉強(qiáng)度,最終成功實(shí)現(xiàn)低溫下具有106周抗疲勞強(qiáng)度的性能,與傳統(tǒng)材料相比產(chǎn)生了巨大進(jìn)步。本文的研究結(jié)果為提高CoCrNi MEA在低溫下的高抗疲勞性能提供了一種有效方法,而且廣泛適用于FCC合金。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 中熵合金, 加工強(qiáng)度, 低溫退火

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414