導讀:面心立方結(jié)構(gòu)的中熵合金( MEA )在低溫下非凡的加工硬化能力和斷裂韌性使其成為苛刻應用的良好候選者。本文利用多向低溫鍛造( MDCF )技術和低溫退火在粗晶Co Cr Ni MEA中開發(fā)了一種分級孿晶結(jié)構(gòu)。獨特的亞結(jié)構(gòu)帶來了低溫拉伸強度-塑性平衡的顯著增強,以及在低溫下高達1100 MPa的令人印象深刻的106次循環(huán)疲勞強度,這優(yōu)于其他低溫合金。MDCF - MEA優(yōu)異的疲勞性能歸因于高密度位錯和致密的納米孿晶/微帶網(wǎng)絡的協(xié)同作用,提供了高強度和抑制局部表面粗化和裂紋萌生的能力。我們的工作為進一步擴展Co Cr Ni MEA的低溫應用提供了一條切實可行的途徑。

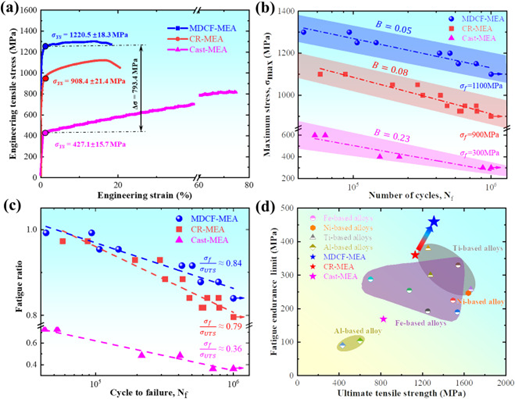

Co Cr Ni中熵合金( MEA )具有優(yōu)異的低溫力學性能,特別是在裂紋萌生斷裂韌性方面,在20 K時達到459 MPa · m1 / 2。眾所周知,工程合金往往不僅承受單調(diào)載荷,還承受循環(huán)載荷,而Co Cr Ni在低溫下的疲勞行為卻鮮有報道。因此,有必要進一步研究Co Cr Ni MEA在低溫條件下的抗疲勞性能。對于高周疲勞,給定材料的疲勞疲勞極限( σF )與巴斯金系數(shù)( σ’F,有著復雜的關系。σUTS )和巴斯金指數(shù)( B )呈正相關,正如巴斯金方程所描述的:。因此,為了提高抗疲勞性能,通常采用兩種典型的策略:通過各種強化過程增加σ UTS或通過抑制循環(huán)塑性應變局部化或表面粗化降低B。

引入能夠提高整體強度或降低循環(huán)塑性應變局部化的子結(jié)構(gòu)來改善疲勞性能是非常有效的。值得注意的是,通過在多晶Cu或高熵合金中引入高密度位錯和取向生長的納米孿晶( NTs ),獲得了增強的疲勞耐久極限,這源于高強度和獨特的離域疲勞機制,可以減輕局部疲勞損傷,并且在循環(huán)加載期間不破壞子結(jié)構(gòu)的穩(wěn)定性。雖然目前已有通過劇烈塑性變形有效提高Co Cr Ni強度和延展性的報道。考慮到極端加工方法難以工業(yè)化應用,我們?nèi)孕杼剿餍录庸し椒ǖ目赡苄宰罱环N塊體納米結(jié)構(gòu)化方法- -多向低溫鍛造( MDCF )技術被提出,用于在鈦或高熵合金中制造多尺度和分級孿晶結(jié)構(gòu),從而顯著改善其低溫拉伸性能。盡管有這些發(fā)現(xiàn),目前關于MDCF引入的分級納米孿晶結(jié)構(gòu)對材料疲勞行為的影響的知識還很缺乏。為了解決這一問題,作者采用MDCF技術制備了具有分級結(jié)構(gòu)的Co Cr Ni。在100 K下獲得了超常的106次循環(huán)疲勞強度。本研究通過探索這種顯著疲勞特性背后的潛在機制而展開。

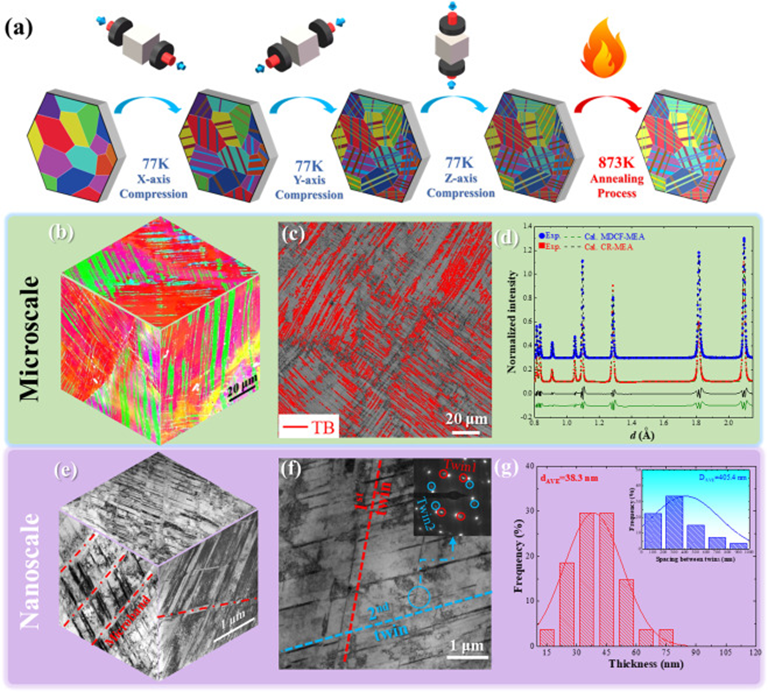

CoCrNi MEA的制備過程包括在高純氬氣氣氛中進行高純元素( > 99.9 % )的電弧熔煉,至少進行5次重熔循環(huán)以促進化學均勻性。所得鑄錠在77 K和高應變速率( > 10 / s )下沿x軸、y軸和z軸進行了MDCF過程,如圖1a所示,減薄率約為10 %。為了在不影響力學性能和納米孿晶結(jié)構(gòu)穩(wěn)定性的前提下降低殘余應力,對MDCF材料(附圖S1)進行了873 K保溫1 h的優(yōu)化熱處理。作為對照組,采用相同的熱處理工藝制備了沿同一軸方向壓下率相當( 30 % )的冷軋( CR )試樣。為簡便起見,將澆鑄、MDCF和CR工藝制備的樣品分別記為Cast - MEA、MDCF - MEA和CR - MEA。

華東理工大學張顯程教授團隊對此進行了研究,相關研究成果以題為“Cryoforged nanotwinned CoCrNi medium-entropy alloy with exceptional fatigue property at cryogenic temperature”發(fā)表在期刊Scripta Materialia上。

鏈接:

https://www.sciencedirect.com/science/article/pii/S1359646223004414

圖1 . MDCF - MEA的分層子結(jié)構(gòu)。( a ) MDCF過程的示意圖繪制。( b ) MDCF - MEA的IPFs三維重構(gòu)。( c )耦合孿晶界的條帶對比度圖像。( d )中子衍射圖樣顯示MDCF - MEA和CR - MEA峰。( e ) MDCF - MEA的明場( BF ) TEM圖像的三維重構(gòu);( f ) BF - TEM圖像和選區(qū)電子衍射( SAED )花樣證實了至少兩個方向上孿晶的存在。( g )孿晶厚度和孿晶間距分布的統(tǒng)計結(jié)果。

圖2 . 100 K下Cast - MEA、MDCF - MEA和CR - MEA的單軸拉伸和疲勞性能。( a )工程拉伸應力-應變曲線。( b )最大應力循環(huán)數(shù)( S-N )關系。( c )通過σUTS歸一化的樣品的最大應力。( d )極限抗拉強度與疲勞耐久極限(這些數(shù)據(jù)由傳統(tǒng)的Goodman關系轉(zhuǎn)化而來),與77K - 110K低溫應用的其他高性能合金相比,包括Fe基合金、Ni基合金、Al基合金和Ti基合金,列于附表1。

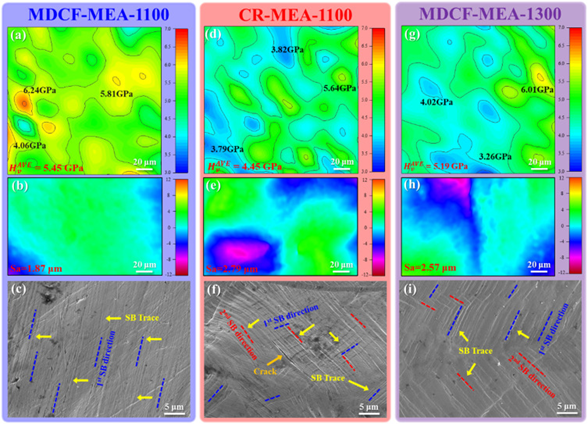

圖3 .疲勞引起的顯微硬度( Hv )和表面粗化形貌的變化。( a ~ c )分別為MDCF - MEA在σmax = 1100 MPa下疲勞后的顯微硬度云圖、表面粗糙度云圖和表面形貌。( d-f ) CR - MEA在σmax = 1100 MPa下疲勞后的顯微硬度云圖、表面粗糙度云圖和表面形貌。( g-i ) MDCF - MEA在σmax = 1300 MPa下疲勞后的顯微硬度云圖、表面粗糙度云圖和表面形貌。

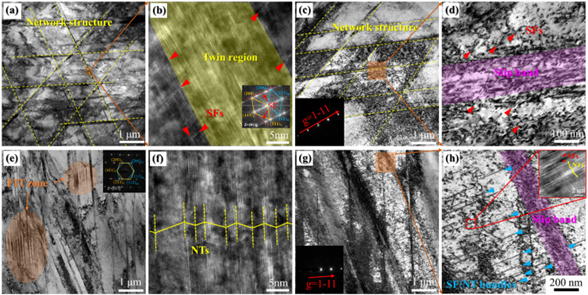

圖4 . MDCF - MEA和CR - MEA的變形組織在1100 MPa下疲勞。( a ) BF - TEM照片顯示穩(wěn)定的復雜孿晶網(wǎng)狀結(jié)構(gòu)。( b )圖4a中所選區(qū)域的高分辨TEM照片。( c )和( d ) BF - TEM圖像顯示了網(wǎng)絡結(jié)構(gòu)對位錯活動的有效限制。( e ) BF - TEM圖像,顯示了CR - MEA中疲勞后的不均勻微觀結(jié)構(gòu)。( f ) HR - TEM圖像選自( e )中的疲勞誘導孿生( FIT )區(qū)。( g )和( h ) BF - TEM照片顯示,在CR - MEA中,高密度的SFs / NTs束和位錯聚集在滑移帶和NTs處,h中的插圖證實了SFs和NTs的共存。

綜上所述,MDCF工藝通過以下兩個方面提高了MEA的低溫疲勞性能。首先,MDCF - MEA具有較高的σUTS,在相同的疲勞載荷下,自然導致較少的塑性變形。由于MDCF - MEA中σUTS和σYS相差較小,通過σYS的計算來理解高抗疲勞性能的來源。其中σ0是深冷溫度下的晶格摩擦應力。σdis和σTB分別是位錯和TB的強化貢獻。這兩種強化貢獻可以分別用經(jīng)典的Taylor模型和Hall - Petch型關系進行評估:

其中參數(shù)α是一個常數(shù) . G,b和ρ分別為剪切模量,Burgers矢量的絕對值和位錯密度。( 2 )是TB硬化的Hall - Petch斜率,近似等于KHP,λ TB是TB的平均間距(與D值相同)。因此,高位錯密度( 593.7 MPa )和NT網(wǎng)絡( 416.2 MPa )的強化作用使得MDCF - MEA在低溫下具有較高的抗疲勞性能,在相同的疲勞載荷下,其塑性變形量小于CR - MEA。

其次,我們通過MDCF過程成功地將分層NT網(wǎng)絡結(jié)構(gòu)引入到MDCF - MEA中。這些TBs /微帶自然地充當了阻止位錯運動的屏障。在這種情況下,大量的位錯被認為被限制在短程晶胞尺寸內(nèi)。因此,有效地降低了位錯重排的可能性,從而避免了即使在較高的疲勞載荷(附圖S6)下位錯微觀結(jié)構(gòu)的劇烈變化。同時,TBs和微帶處于低過剩能量狀態(tài)。由于熱力學驅(qū)動力的降低,MDCF - MEA中網(wǎng)絡結(jié)構(gòu)的遷移動力學大大降低,使其在疲勞載荷作用下更加穩(wěn)定。因此,網(wǎng)狀結(jié)構(gòu)可以顯著減緩表面粗化和疲勞裂紋萌生的演化,最終提高低溫疲勞抗力。

因此,通過MDCF技術和低溫退火,Co Cr Ni MEA實現(xiàn)了良好的低溫強度-塑性平衡。此外,高密度位錯和多級NT結(jié)構(gòu)的協(xié)同作用帶來了高的抗拉強度和低的B,最終導致了與傳統(tǒng)材料相比令人印象深刻的低溫106循環(huán)疲勞強度。我們的研究結(jié)果為提高CoCrNi MEA在低溫下的高周疲勞性能提供了一種有前途的方法,該方法也廣泛適用于許多FCC合金。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414