導讀:Al-Zn-Mg-Cu合金易產生偏析和熱裂紋,在擠壓機噸位超過6000噸的情況下,難以制造出具有良好強度-塑性協同作用的大尺寸工件。本研究提出了一種解決這一挑戰的新思路,即通過攪拌摩擦焊接(FSW)連接Al–Zn–Mg–Cu基復合材料的擠壓型材,該復合材料由微量原位TiC-TiB納米顆粒增強。Al–Zn–Mg–Cu基復合材料橫向(TD)擠壓成形的屈服強度(σ)為827 MPa,塑性應變(ε)為10.2%。沿橫向FSW-ed接頭的σ達847 MPa,ε維持在2.8%。研究發現,微量納米顆粒能顯著減弱復合材料鑄錠的晶界偏析,有效地避免了熱擠壓和攪拌摩擦焊過程中可能發生的熱裂。在擠壓型材中,納米顆粒促進了η′析出相的形核,促進了位錯的繁殖,增加了2°~ 15°范圍內的低角度晶界(LAGBs)和高角度晶界(HAGBs)的比例,從而提高了強度。同時,納米顆粒增加了LAGBs的密度,促進了GP區域的析出,有利于保持復合材料擠出型材的高塑性。此外,納米顆粒能有效抑制焊后熱處理過程中熔核區(NZ)的異常晶粒生長,強化了FSW-ed接頭。本研究闡述了多尺度組織演化機理,為實際制造中滿足無限大尺寸要求并具有良好力學性能的Al-Zn-Mg-Cu工件提供了指導。

Al-Zn-Mg-Cu合金作為一種高強度變形鋁合金,常用于航空領域和高速軌道交通領域制造大型結構構件,對強度-塑性協同有很高的要求。傳統的在大噸位擠壓機上制備大尺寸Al-Zn-Mg-Cu合金的方法很難滿足實際應用中對大尺寸Al-Zn-Mg-Cu精密結構件強度-塑性協同的高要求,因為這種方法容易在坯料與容器壁之間產生較大的外摩擦,導致金屬流動不均勻,晶界偏析加劇。同時,應用大噸位擠出機能耗大、負荷大,既不經濟又不環保。另外,雖然較高的擠壓比一般可以使擠出型材獲得較高的力學性能,但會使擠出型材的最終寬度變窄,難以滿足工業對大尺寸工件的需求。近年來,低能耗、低污染的柔性近凈摩擦攪拌焊(FSW)被認為是Al-Zn-Mg-Cu合金的一種有效連接方法,可以獲得無氣孔和合金元素燃燒損失的高質量接頭。因此,通過攪拌摩擦焊連接較小尺寸的Al-Zn-Mg-Cu擠壓型材,制備大尺寸Al-Zn-Mg-Cu工件是可行的。然而,在不同的工藝條件下,要實現FSW-ed Al-Zn-Mg-Cu合金的強度-塑性協同,需要滿足以下條件:(a)在初始鑄造階段,有效抑制偏析,避免后續熱擠壓和攪拌摩擦焊過程中的熱裂;(b)在熱擠壓過程中,應控制好再結晶行為,從而很好地修正擠壓型材的晶粒尺寸分布,調節位錯密度和晶界取向梯度;(c)攪拌摩擦焊過程中,應有效抑制焊后熱處理(PWHT)過程中攪拌摩擦焊接頭熔核區(NZ)發生的二次再結晶導致的異常晶粒生長,以保證攪拌摩擦焊組裝試樣具有足夠好的力學性能。因此,需要制定同時滿足這些條件的有效策略。

相關研究積極提出了處理Al-Zn-Mg-Cu合金偏析的解決策略。研究發現,噴霧成形在獨特的高冷卻速率下,可以通過提高合金元素的溶解度,有效地減弱偏析,但原料的浪費和效率低下是不可避免的。研究還發現,Sc的微合金化可以通過促進Al3Sc對非均相成核的促進作用來減弱晶界偏析。但是,Sc的加入會破壞其腐蝕性能,增加生產成本。這些缺點幾乎使鈧的噴霧成形和合金化工程應用陷入了瓶頸期。近年來,增強粒子越來越被認為是減弱Al-Zn-Mg-Cu合金晶界偏析的有效方法。Sokoluk等人認為,經1.7 vol% TiC納米顆粒修飾后,AA 7075中的偏析變得更加精細和隨機定向。此外,基于納米粒子對偏析的減弱作用,發現含有增強粒子的Al-Zn-Mg-Cu合金往往表現出良好的強度-塑性協同作用。楊琦等發現,粉末冶金工藝制備的4 wt% TiB2納米粒子增強Al - 6.8 Zn - 2.6 Mg - 2.4 Cu合金的極限抗拉強度(σUTS)達到726 MPa,塑性應變(εp)保持在9.1%。趙國強等人報道,1 wt% TiC納米顆粒同時將熱擠壓Al - 6.30 Zn - 1.90 Mg - 1.92 Cu合金的σUTS和εp分別提高到634 MPa和14.9%。遺憾的是,在他們的研究中并沒有明確強化粒子對偏析的作用機理。此外,由于增強粒子在控制不同加工狀態微觀組織演變方面的多功能性優勢,它們在Al-Zn-Mg-Cu合金再結晶行為和FSW-ed組織中的具體作用機制也有待進一步研究。

在顆粒增強鋁合金的再結晶行為方面,針對顆粒刺激形核和齊納釘扎對再結晶的影響進行了廣泛的研究。劉杰等人發現,在7050 Al合金中加入8 wt% TiB2可以強化晶粒在變形過程中的內部破碎,有利于形成均勻細小的再結晶組織。耿瑞等發現0.5 wt%納米tic對6061鋁合金鑄態組織細化效果顯著,提高了晶界密度,提供了更多的再結晶核,促進了再結晶過程。事實上,補強顆粒操縱再結晶的復雜性從根本上取決于:(a)補強顆粒對晶界運動的影響;(b)強化粒子與位錯之間的相互作用。然而,目前對強化粒子調諧再結晶的研究主要集中在定性研究上。因此,定量表征顆粒增強Al-Zn-Mg-Cu合金的再結晶微觀組織,包括儲能、位錯演化和晶界演化等,對于加深對顆粒增強操作下的再結晶機制的理解至關重要。

此外,據了解,PWHT過程中NZ中異常的晶粒生長不利于FSW-ed接頭的力學性能。以往認為,在較高的熱輸入下,PWHT過程中對異常組織粗化的阻力相對較高,即在較高的刀具轉速和較低的刀具轉速下進行攪拌摩擦焊。然而,高熱輸入的攪拌摩擦焊容易導致Al-Zn-Mg-Cu合金的熱裂。有趣的是,一些研究報道了在異常晶粒生長過程中強化顆粒對晶界的有效釘住效應。劉杰等發現Al3(Sc, Zr)顆粒在攪拌摩擦加工的7055鋁合金中顯著抑制了異常晶粒生長,獲得了高比例高取向角的細晶粒和合理的力學性能。因此,人們越來越認識到,與調節熱輸入相比,應用強化顆粒抑制異常晶粒生長似乎是一種更靈活和可控的方法。

因此,增強顆粒在弱化偏析、優化再結晶和抑制異常晶粒生長方面具有很大的潛力。然而,如果期望通過Al-Zn-Mg-Cu合金中的增強粒子同時解決這三個問題,由于多種因素的交叉,難度增加了。在這方面,選擇合適的Al-Zn-Mg-Cu合金增強粒子是一個挑戰。選擇的補強顆粒既要同時克服這三個問題,又要在適當的添加量中發揮作用,避免顆粒團聚引起復合材料力學性能的退化。此前,本研究團隊發現,只需少量添加TiC-TiB2納米顆粒(0.1 wt%),就可以有效地將2014Al的再結晶分數從29.1%提高到46.0%,并在保持較大塑性的情況下,使屈服強度(σY)和σUTS分別提高25.2%和18.9%。然而,微量TiC-TiB2納米顆粒在Al-Zn-Mg-Cu合金中同時解決上述三個問題的潛力尚不可知。因此,在FSW-ed Al-Zn-Mg-Cu合金尚未解決的科學問題和實際應用的基礎上開展進一步的研究具有重要意義。

伊迪斯科文大學張來昌教授和吉林大學楊宏宇等人團隊對此進行了研究,提出了一個新的視角,以制備Al-Zn-Mg-Cu合金,具有良好的強度-塑性協同作用和無限廣泛的尺寸,以實際制造所需的復合材料,通過攪拌摩擦焊連接更小尺寸的擠壓型材由微量原位TiC-TiB2納米顆粒增強復合材料。研究了原位微量TiC-TiB2納米顆粒在晶界偏析、再結晶和異常晶粒生長過程中的操縱機制,揭示了Al-Zn-Mg-Cu合金在不同加工工藝下的多級微觀組織優化和強化機制。

相關研究成果以題為“Exploring the potential of FSW-ed Al–Zn–Mg–Cu-based composite reinforced by trace in-situ nanoparticles in manufacturing workpiece with Customizable size and high mechanical performances”發表在期刊Composites Part B: Engineering上。

鏈接:https://www.sciencedirect.com/science/article/abs/pii/S1359836822007983

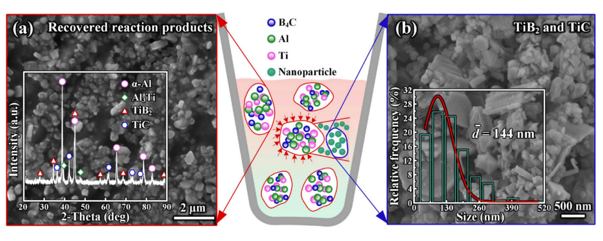

圖1 (a)原位反應產物的掃描電鏡圖像和x射線衍射圖;(b)場發射掃描電鏡TiB2和TiC顆粒的形貌和生成的納米顆粒的尺寸統計。

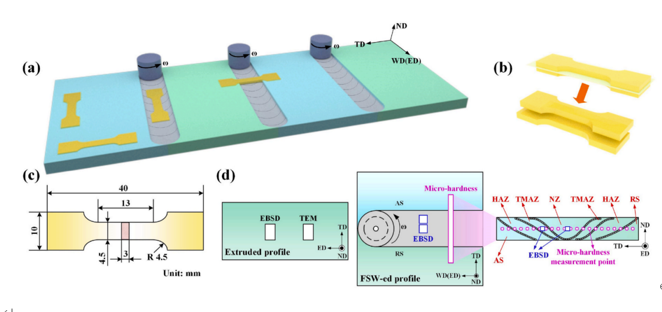

圖2 (a)擠壓型材和攪拌摩擦焊組合試樣力學性能的采樣方法,(b)拉伸試樣法向切片法,(c)拉伸試樣的精確尺寸,(d)表征微觀組織和顯微硬度的采樣方法。ED、TD、ND、WD分別為擠壓方向、橫向方向、法向和焊接方向。RS、AS、TMAZ、HAZ和NZ分別表示FSW-ed接頭的后退側、前進側、熱-機械影響區、熱影響區和熔核區

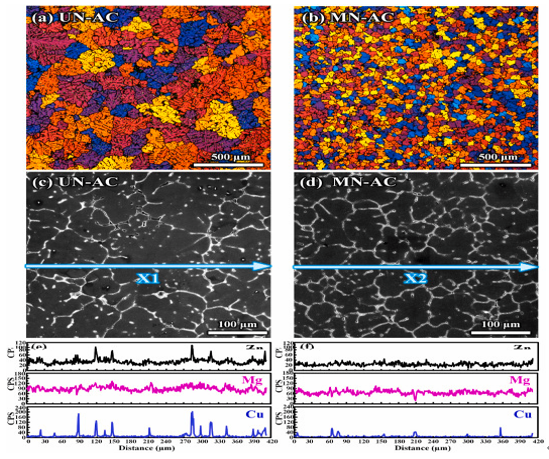

圖3 (a-b) UN-AC和MN-AC的OM和(c-d) SEM顯微圖,(e-f) UN-AC和MN-AC中Zn、Mg、Cu元素的EDS線掃描結果。UN-AC和MN-AC分別為未添加TiC-TiB2和添加TiC-TiB2的鑄態樣品。

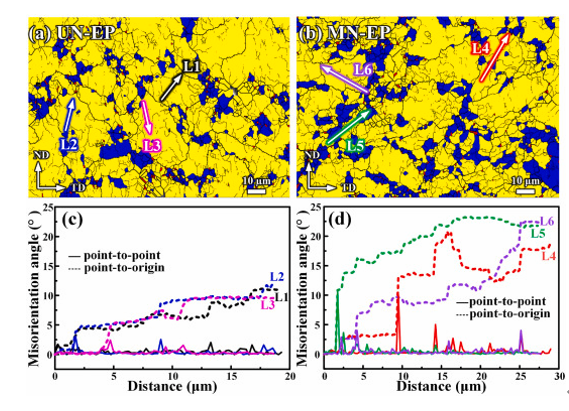

圖4 (a - b) ND-TD剖面UN-EP和MN-EP的再結晶圖,(c-d) UN-EP的1-3行(L1-L3)和MN-EP的4-6行(L4-L6)對應的方向錯角分布圖(a)。UN-EP和MN-EP分別為未添加TiC-TiB2和添加TiC-TiB2的擠壓試樣。

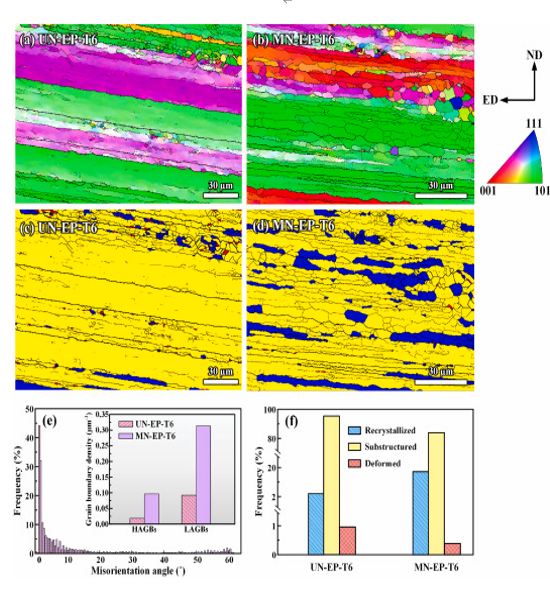

圖5 (a-b) UN-EP-T6和MN-EP-T6在ED-ND剖面的EBSD反極圖,(c-d) UN-EP-T6和MN-EP-T6在ED-ND剖面的再結晶圖,(e) UN-EP-T6和MN-EP-T6的取向角和晶界密度分布,(f) UN-EP-T6和MN-EP-T6的再結晶部分。UN-EP-T6和MN-EP-T6分別為未添加TiC-TiB2和添加TiC-TiB2的擠壓型材T6處理樣品。

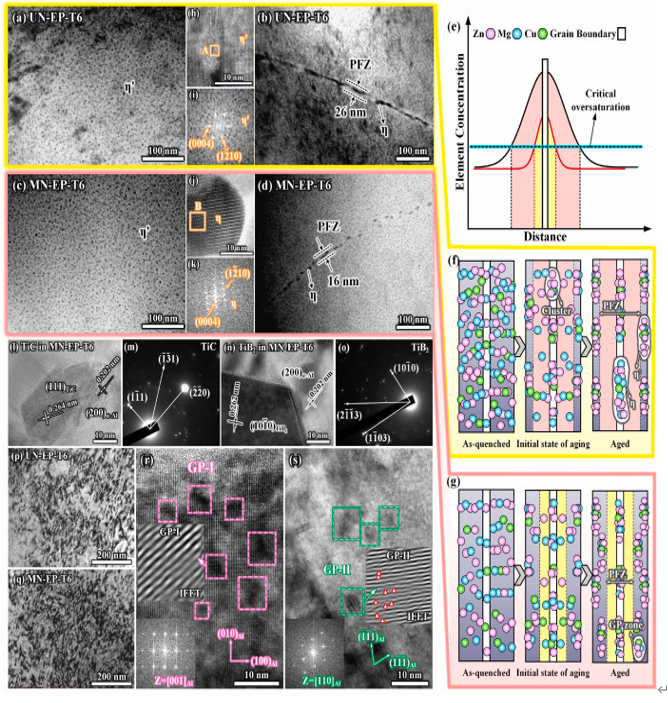

圖6 TEM圖像顯示(a-b) UN-EP-T6和(c-d) MN-EP-T6中的沉淀和PFZ。(e-g)過飽和與時效析出的關系及微量納米顆粒作用下PFZ變窄的機理圖。(h) η′相的HRTEM。(i) (h)“A”區快速傅里葉變換(FFT)圖像。(j) η相HRTEM。(k) (j)中“B”區FFT圖像。(l) MN-EP-T6中TiC區HRTEM圖像。(m) TiC對應的選區電子衍射(SAED)圖。(n) MN-EP-T6中TiB2的HRTEM圖像。(o) TiB2對應的SAED模式。UN-EP-T6和MN-EP-T6中的(p-q)位錯。(r-s) MN-EP-T6中的GP區。PFZ為無沉淀區。GP區是吉尼爾-普雷斯頓區。

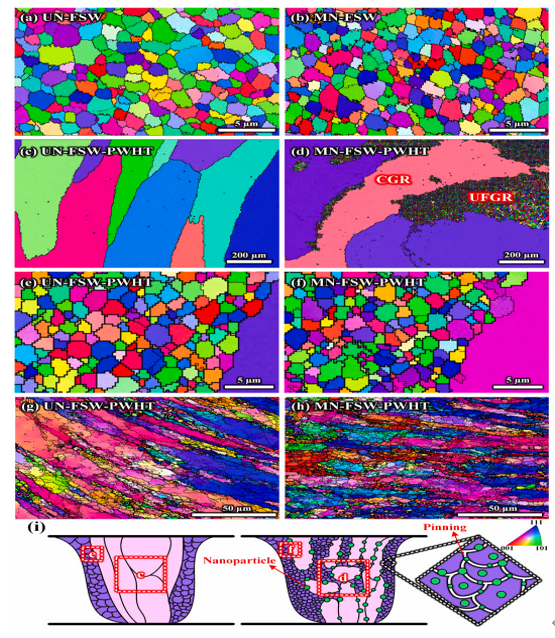

圖7 (a-b) UN-FSW和MN-FSW和(c-f) UN-FSW- pwht和MN-FSW- pwht在新西蘭的EBSD逆極圖。(g) UN-FSW-PWHT和(h) MN-FSW-PWHT中靠近推進側熱力學影響區EBSD逆極圖。(i) T6處理后FSW-ed組織演變機理。(d)中的CGR和UFGR分別為粗粒區和超細粒區。UN-FSW和MN-FSW分別是不含TiC-TiB2和含TiC-TiB2的FSW-ed節理樣品。UN-FSW-PWHT和MN-FSW-PWHT分別是PWHT不加TiC-TiB2和加TiC-TiB2后FSW-ed關節的樣本。PWHT代表焊后熱處理。

圖8 (a)納米顆粒增強al - Zn - Mg - Cu基復合材料在不同加工條件下的拉伸工程應力-應變曲線;(b) UN-FSW和MN-FSW接頭的顯微硬度;(c)本研究MN-EP-T6和MN-FSW- pwht接頭的強度-塑性協同效應與文獻中各種制備工藝制備的接頭的比較。σY和εp分別代表屈服強度和塑性應變。

圖9 UN-EP和MN-EP鑄態組織細化和偏析弱化及(b-c)熱擠壓組織演化的機理。

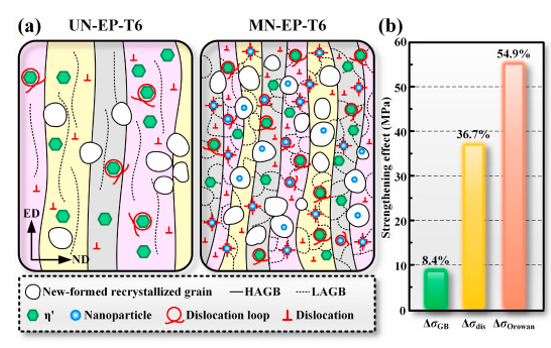

圖10 (a) MN-EP-T6的強化機理圖,(b)不同強化機理的強化效果。

本研究提出了一種新的思路,通過攪拌摩擦焊接將Al-Zn-Mg-Cu基復合材料通過微量原位TiC-TiB2納米顆粒增強的更小尺寸的擠壓型材連接起來,制備出具有良好強度-塑性協同作用和實際制造所需的無限大尺寸的Al-Zn-Mg-Cu合金。系統地揭示了微觀組織優化機制和強化機制。復合材料的晶界偏析程度明顯減弱。微量納米粒子對生長的抑制作用使凝固過程中液相流動更加順暢,合金元素分布更加均勻。鑄態組織的顯著細化為合金元素提供了更多的聚集空間,晶界上的納米顆粒層減弱了合金元素向晶界聚集的趨勢。

微量TiC-TiB2納米顆粒顯著控制了再結晶的演化。較高的位錯密度和較高的取向梯度增強了低角度晶界的靜態再結晶能量,提高了最終的靜態再結晶分數。在熱擠壓過程中,納米顆粒固定了相鄰兩個取向相同的晶粒之間的低角度晶界,從而提高了低角度晶界的密度。納米粒子周圍的熱應力使析出相的偏析減弱,增加了析出相的成核位點,使析出相的分布更加均勻,促進了相干的普雷斯頓區的析出。納米粒子對晶界的釘住作用,顯著抑制了焊后熱處理熔核區晶粒的異常生長。加工后的熔核區中心由雙峰晶粒組成。Al - Zn - Mg - Cu基復合材料橫向擠壓型材的屈服強度為827 MPa,塑性應變為10.2%。強度增強主要是晶界強化、位錯強化和Orowan強化,分別占整體強化效果的8.4%、36.7%和54.9%。晶界偏析的減弱和“軟”障礙(低角度晶界和普雷斯頓區)密度的增加有助于保持較大的塑性。同時,FSW-ed Al-Zn-Mg-Cu合金的接頭在橫向方向上獲得了847 MPa的高屈服強度和足夠的塑性,這是由于納米粒子有效地保留了核核區的超細晶粒。本研究為Al-Zn-Mg-Cu合金在尺寸可無限擴展的情況下實現良好的強度-塑性協同提供了新的思路和指導。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 吉林大學, 復材頂刊, Al-Zn-Mg-Cu

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414