導讀:在目前的工作中,激光沖擊噴丸技術應用于通過鑄造和噴射成形制備的超高強度Al-Zn-Mg-Cu合金中。系統地研究了微觀結構演變、點蝕、晶間腐蝕和電化學過程。激光沖擊噴丸可以成功地減少由Al基體、Al7Cu2Fe和Al2晶間腐蝕的深度,晶間裂紋的寬度也減小了。循環極化和電化學阻抗譜測試也表明改進的激光沖擊強化引起的耐腐蝕性。

近年來,Al-Zn-Mg-Cu合金已廣泛應用于航空航天、交通運輸和石油勘探等行業,具有優異的拉伸性能和抗疲勞性能。然而,在這種合金中很難同時獲得高強度和理想的耐腐蝕性。隨著強度逐漸增強,耐腐蝕性能減弱。對于超高強度Al-Zn-Mg-Cu合金,尤其是強度在700 MPa以上的合金,提高耐腐蝕性能,避免腐蝕失效是一個挑戰。

近幾十年來,提高超高強度Al-Zn-Mg-Cu合金耐蝕性的方法主要有以下幾種。首先,優化合金元素和雜質元素的含量可以控制不溶性第二相的形成,如Al 7 Cu 2 Fe 顆粒,有效防止合金中點蝕的發生。其次,調節固溶和時效處理可以優化析出物在晶粒內部和晶界的分布,以及無析出區(PFZ)的特征。例如,楊等人提出了回退和再時效(RRA)的最佳參數,并實現了優異的機械性能和耐腐蝕性。彭等人為 7050鋁合金開發了一種非等溫時效處理,以提高耐腐蝕性。三、應用噴射成形、粉末冶金等先進制造技術可以調整顯微組織. 例如,與傳統的鑄造技術相比,噴射成形技術可以改善對鋅元素的限制。在噴射成形過程中,液態金屬的細小液滴和高凝固速率有效地防止了宏觀偏析的形成,從而產生細晶微觀結構,從而提高了此類合金的耐腐蝕性。我們的研究小組還開發了用于鑄錠冶金(IM)和噴射成形(SF)超高強度Al-Zn-Mg-Cu合金的優化強化固溶處理、RRA和非等溫時效工藝。然而,基于我們課題組和其他學者的研究,隨著合金設計和熱處理方法的改進,這些方法對耐腐蝕性能的影響逐漸受到限制。

激光沖擊強化 (LSP) 是一種先進的表面處理技術。近年來,由于其在抗疲勞性能、耐磨性能和抗應力腐蝕開裂性能等方面的顯著提高,在鋼、鈦、鎂和鋁合金中得到了廣泛的應用。與傳統的表面處理(如超聲波和機械噴丸處理)相比,LSP 引入的高度殘余壓應力存在于近表面區域,厚度增加. 壓縮應力防止裂紋的萌生和擴展,最終提高抗疲勞和應力腐蝕開裂的抵抗力。同時,LSP具有非接觸、無熱影響區、強化效果顯著等諸多無可比擬的優點。LSP對超高強度Al-Zn-Mg-Cu合金腐蝕行為影響的研究有限。Trdan 等人發現 LSP 抑制了 AA6082 鋁合金上大坑的萌生,具有更穩定的開路電位 (OCP) 和提高的再鈍化能力。阿比恩斯等人發現LSP產生的晶粒細化、殘余壓應力、微應變、位錯密度和鈍化層形成增強了7075鋁合金的耐腐蝕性。王等人報道,7075鋁合金激光焊接接頭的抗應力腐蝕開裂性能也通過LSP得到改善。然而,激光沖擊噴丸處理的Al-Zn-Mg-Cu合金的腐蝕行為研究還存在以下問題。首先,對于強度在 700 MPa 以上的 Al-Zn-Mg-Cu 合金,沒有相關的 LSP 研究。二、研究主要集中在性能的提高上,而忽略了微觀結構演化之間的關系和腐蝕行為。第三,LSP處理的合金與去除表面氧化層后的合金比較有限,主要集中在潤濕角和氧化層對合金腐蝕性能的影響。為了確保所研究合金具有相似的粗糙度和潤濕角,通過研磨和機械拋光工藝去除了 LSP 產生的氧化層。

基于此,中南大學材料科學與工程學院討論了激光沖擊強化對噴射成形和鑄錠冶金制備的超高強度Al-Zn-Mg-Cu合金腐蝕行為的影響,分析了合金在不同狀態下的腐蝕機理,提出了組織設計的思路。提出了用于耐腐蝕的 Al-Zn-Mg-Cu 合金。

(1)LSP顯著提高了所研究合金的綜合耐腐蝕性,通過CP測試的腐蝕電流密度降低和EIS測試的極化電阻增加等多個參數驗證。

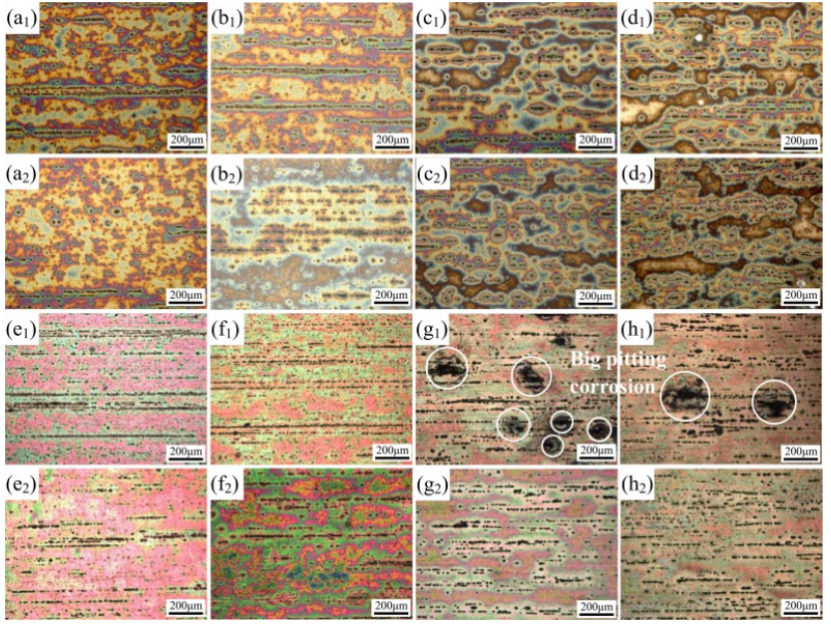

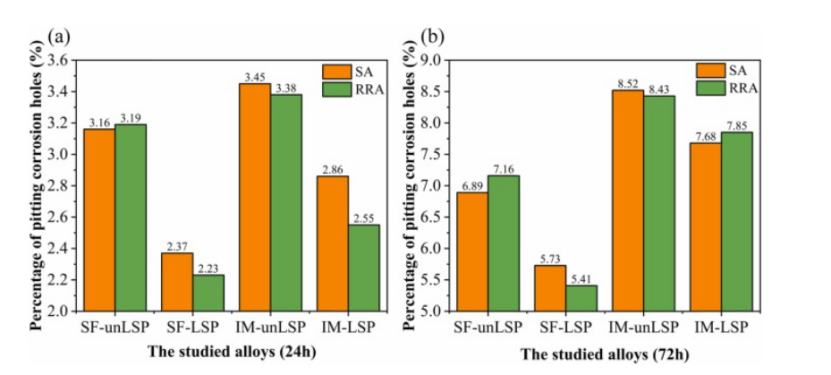

(2)LSP可以降低含氯溶液中腐蝕坑的深度和覆蓋率。E pit - E corr和E ptp的值越大,與對腐蝕坑形式的敏感性越低有關。E corr -E prot的值越低,證明腐蝕坑的產生和傳播越不敏感。

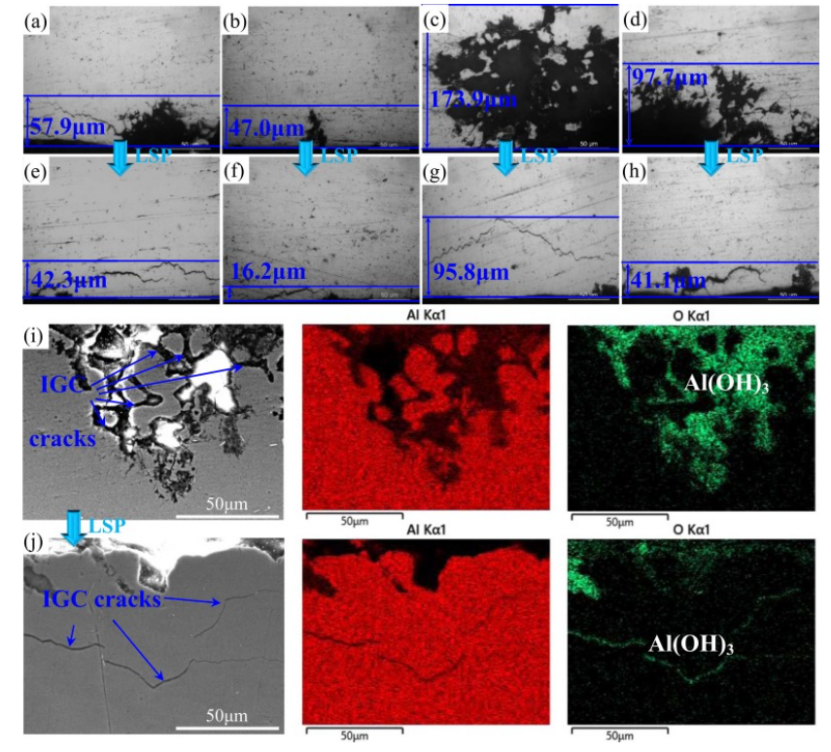

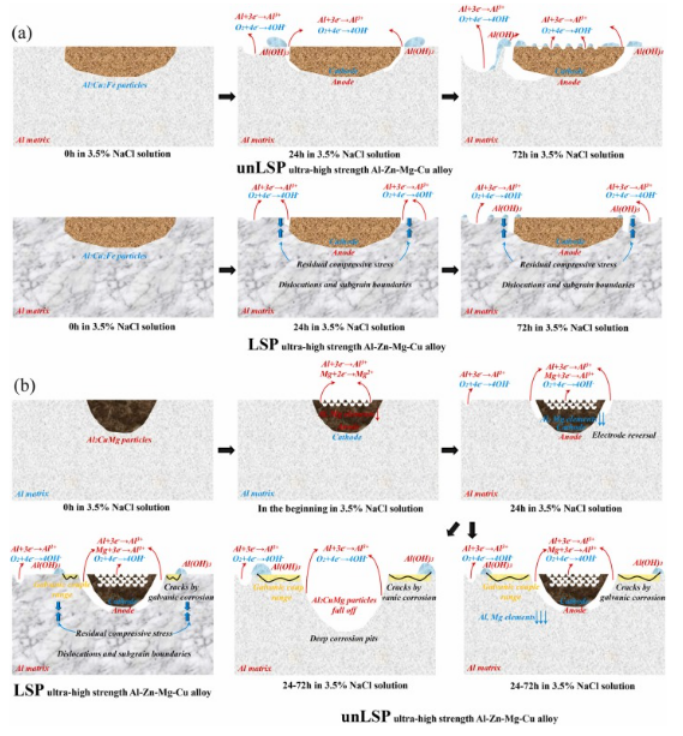

(3)點蝕主要發生在Al基體、Al 7 Cu 2 Fe和Al 2 CuMg顆粒中。最嚴重的點蝕是由Al 2 CuMg 顆粒引起的,這種顆粒的數量可以通過噴涂成型工藝減少。LSP 引入的位錯、層錯、滑移線和亞晶界可以為快速形成連續和保護性鈍化膜創造大量位點。

(4)由于 LSP 引入的晶界附近缺陷、晶格畸變和殘余壓應力的存在,LSP 可以降低晶間腐蝕的深度和沿晶裂紋的寬度。

(5)建立了噴射成型、兩道次擠壓、回退再時效和激光沖擊強化技術的組合。晶間腐蝕深度為 16.2 ?m。在 3.5% NaCl 溶液中浸泡 24 h 后,腐蝕坑的覆蓋率為 2.23%,最大深度為 0.963 ?m。E pit - E corr、E sw - E corr、E corr -E prot、I corr和R p的值為64.1 mV、444 mV、102 mV、0.77 μA/cm 2和 17,540 Ω cm 2. 經過 72 h 的浸泡和 CP 測試,腐蝕坑的最大深度為 2.27 ?m,表明 SF-RRA-LSP 樣品的耐腐蝕性能最好。

相關研究成果以題“Effect of laser shock peening on corrosion behaviors of ultra-high strength Al-Zn-Mg-Cu alloys prepared by spray forming and ingot metallurgy”發表在增材制造頂刊Corrosion Science上。

鏈接:https://www.sciencedirect.com/science/article/abs/pii/S0010938X22003766

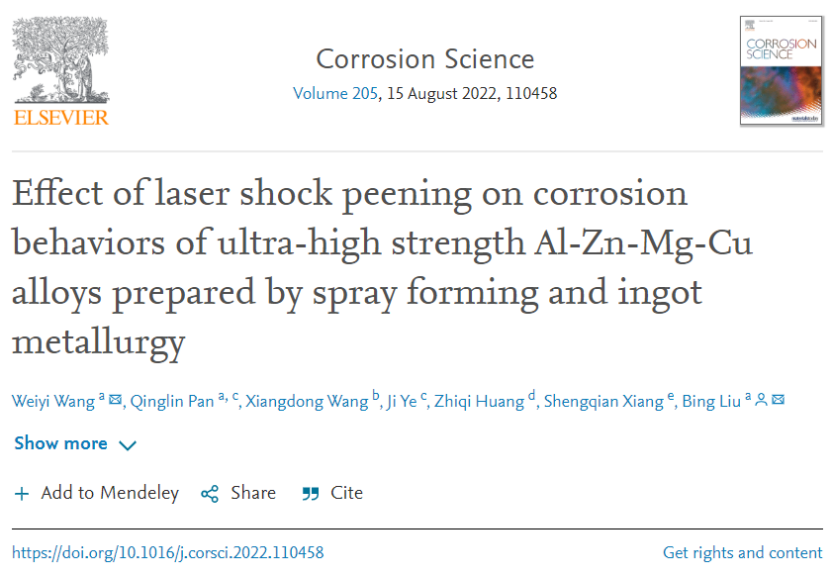

圖 1。unLSP(下標 1)和 LSP(下標 2)樣品在 3.5% NaCl 溶液中浸泡 24 h 和 72 h 的偏光顯微鏡圖像:(a 1)和(a 2)SF-SA-24 h;(b 1 ) 和 (b 2 ) SF-RRA-24 小時;(c 1 ) 和 (c 2 ) IM-SA-24 h;(d 1 ) 和 (d 2 ) IM-RRA-24 小時;(e 1 ) 和 (e 2 ) SF-SA-72 h;(f 1 ) 和 (f 2 ) SF-RRA-72 h;(g 1 ) 和 (g 2 ) IM-SA-72 h;(h 1 ) 和 (h 2 ) IM-RRA-72 h。

圖 2。研究合金浸入 3.5% NaCl 溶液的腐蝕坑面積統計:(a) 24 h;(b) 72 h。

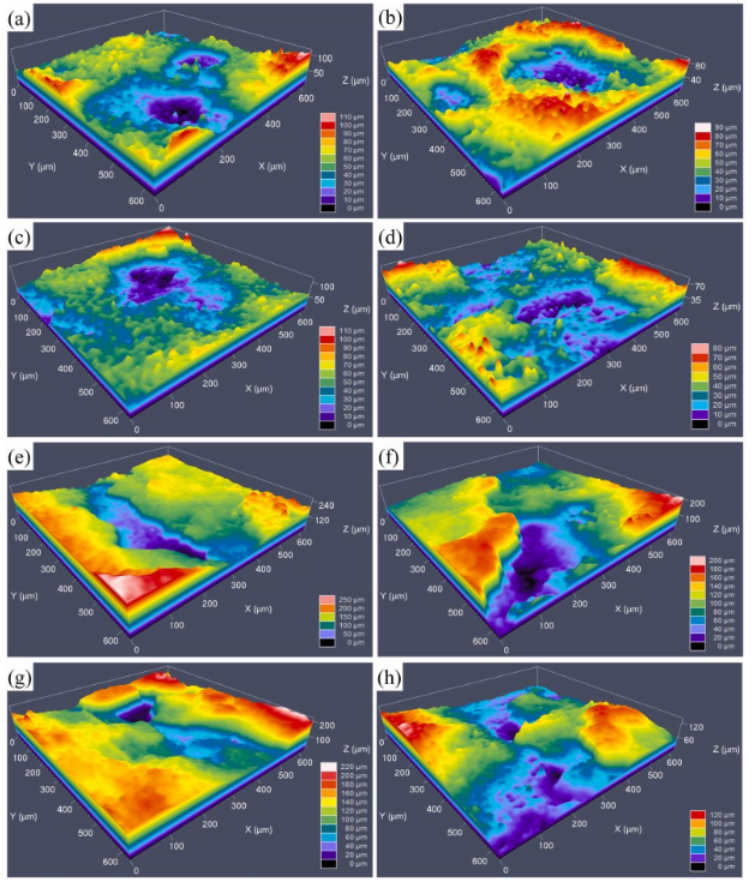

圖3 . 在 3.5% NaCl 溶液中浸泡 24 h 后的腐蝕坑深度:(a) SF-SA-unLSP;(b) SF-SA-LSP;(c) SF-RRA-unLSP;(d) SF-RRA-LSP;(e) IM-SA-unLSP;(f) IM-SA-LSP;(g) IM-RRA-unLSP;(h) IM-RRA-LSP。

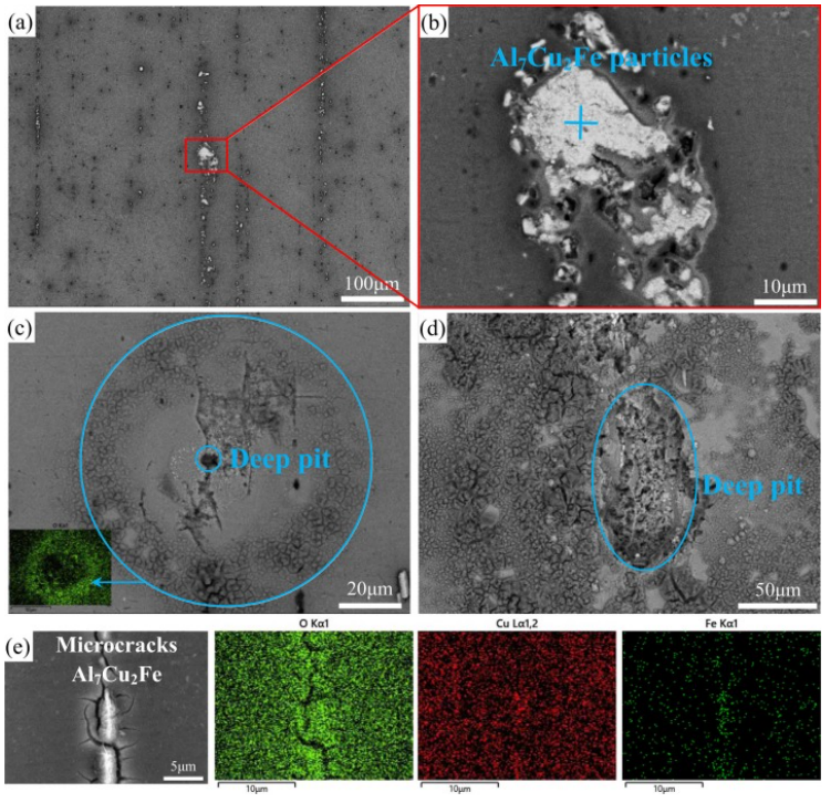

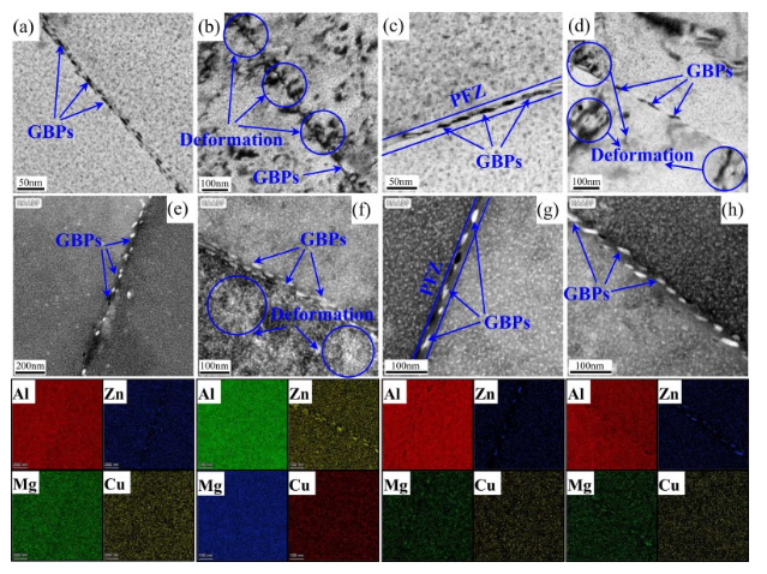

圖 4。未經 LSP 處理的樣品在 3.5% NaCl 溶液中浸泡 24 h 后的點蝕形貌:(a)和(b)SF-RRA-unLSP;(c) 和 (d) IM-RRA-unLSP;(e) SF-RRA-unLSP 樣本的 EDS 結果。

圖 5。LSP 處理樣品在 3.5% NaCl 溶液中浸泡 24 h 后的點蝕形貌:(a)和(b)SF-RRA-LSP;(c) 和 (d) IM-RRA-LSP;(e) SF-RRA-LSP 樣品的 EDS 分析。

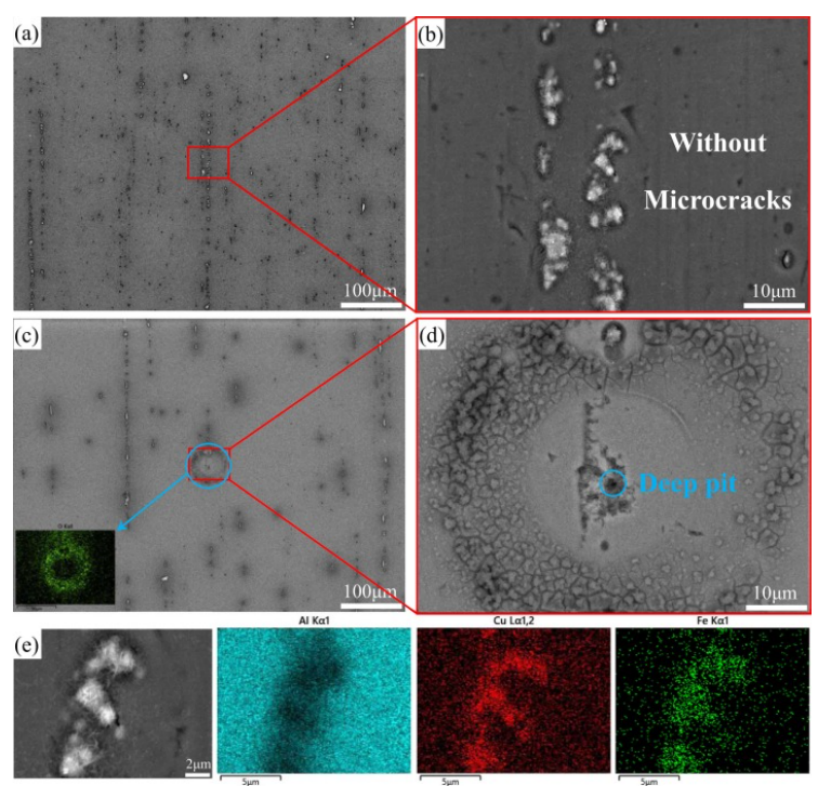

圖 6。樣品在 3.5% NaCl 溶液中浸泡 72 h 后的點蝕形貌:(a) SF-RRA-unLSP;(b) IM-RRA-unLSP;(c) SF-RRA-LSP;(d) IM-RRA-LSP;(e) 和 (f) IM-RRA-LSP 樣品的 EDS 分析。

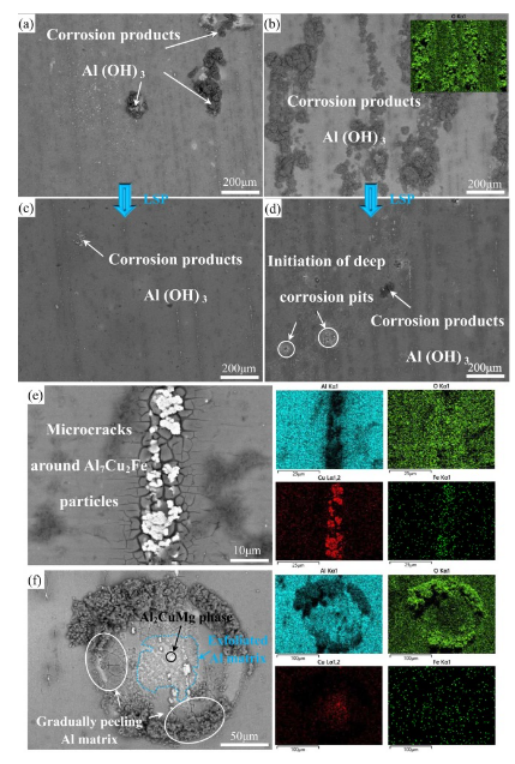

圖 7。IGC測試后研究合金的最大深度和形貌:(a)SF-SA-unLSP;(b) SF-RRA-unLSP;(c) IM-SA-unLSP;(d) IM-RRA-unLSP;(e) SF-SA-LSP;(f) SF-RRA-LSP;(g) IM-SA-LSP;(h) IM-RRA-LSP;(i) 和 (j) 分別對 IM-SA-unLSP 和 IM-SA-LSP 樣本進行 EDS 分析。

圖 8。EXCO測試后通過 LSCM 獲得的合金的 3D表面形貌:(a)SF-SA-unLSP;(b) SF-SA-LSP;(c) SF-RRA-unLSP;(d) SF-RRA-LSP;(e) IM-SA-unLSP;(f) IM-SA-LSP;(g) IM-RRA-unLSP;(h) IM-RRA-LSP。

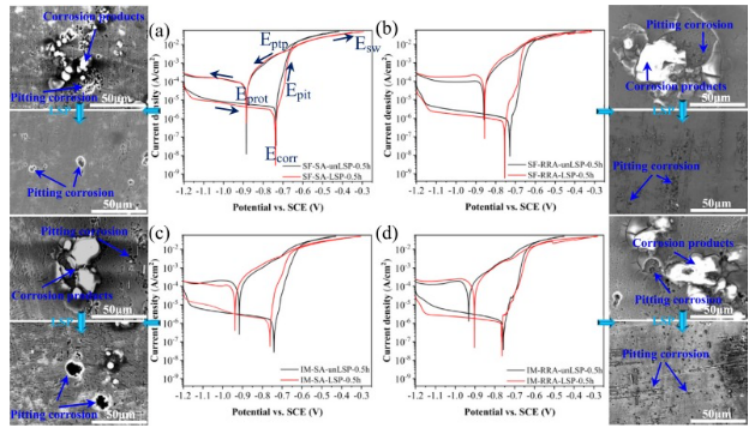

圖 9。有和沒有 LSP 處理的樣品的循環極化曲線和相應的形態圖像:(a)SF-SA 樣品;(b) SF-RRA 樣本;(c) IM-SA 樣本;(d) IM-RRA 樣本。

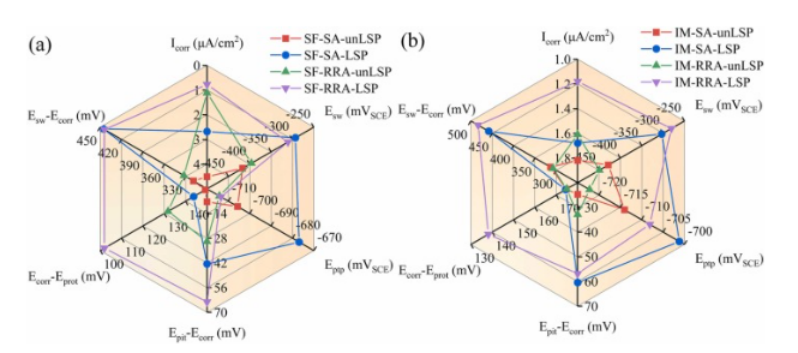

圖 10。不同狀態下CP曲線得到的主要參數比較:(a) 噴射成形合金;(b) 鑄錠冶金合金。

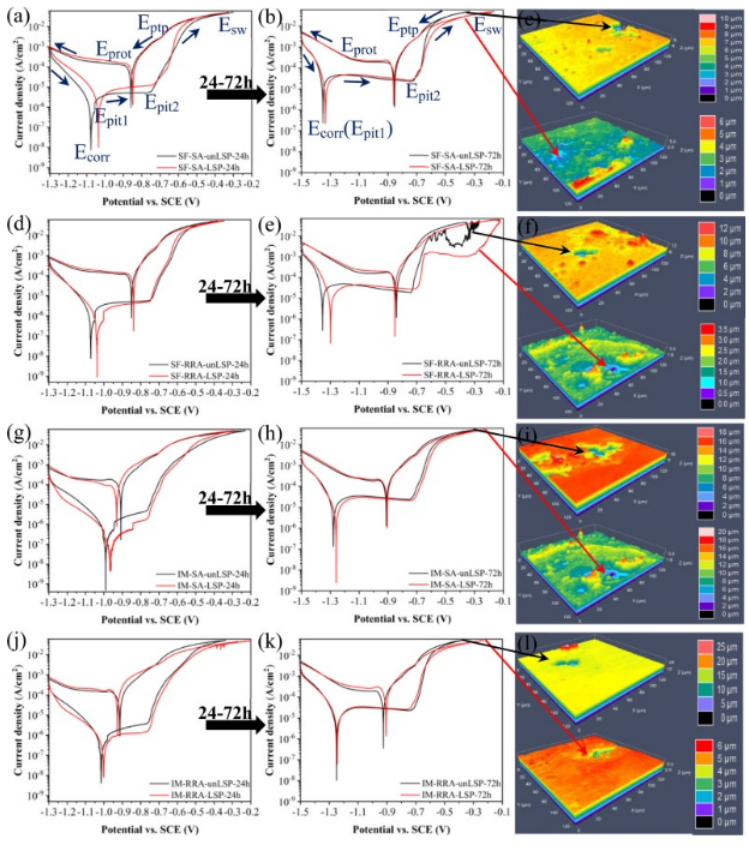

圖 11。試驗后研究合金的循環極化曲線和表面形貌:(a)-(c)SF-A樣品24、72小時和(b)中樣品的相應表面形貌;(d)-(f) SF-RRA 樣品 24、72 小時和 (e) 中樣品的相應表面形態;(g)-(i) SF-SA 樣品 24、72 小時和 (h) 中樣品的相應表面形態;(j)-(l) SF-SA 樣品 24、72 小時和 (k) 中樣品的相應表面形態。

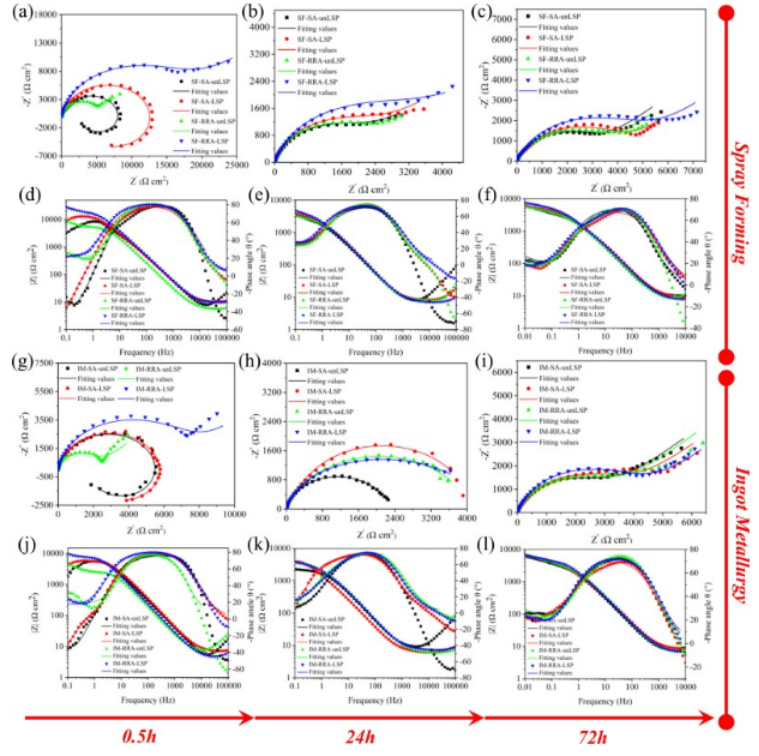

圖 12。研究合金在 3.5 wt% NaCl 溶液中不同時間的EIS結果和擬合曲線:(a)-(c) SF 合金 0.5、24 和 72 h 的 Nyquist 圖;(d)-(f) SF 合金 0.5、24 和 72 小時的波特圖;(g)-(i) IM合金 0.5、24 和 72 小時的奈奎斯特圖;(d)-(f) IM 合金 0.5、24 和 72 小時的波特圖。

圖 13。用于擬合EIS的等效電路來自不同合金的幾次浸泡時間:(a)0 小時的 IM-SA 和 SF-SA 樣品;(b) 0 小時的 IM-RRA 和 SF-RRA 樣本,24 小時的所有 SF 樣本和 72 小時的所有樣本;(c) 所有IM樣本 24 小時。

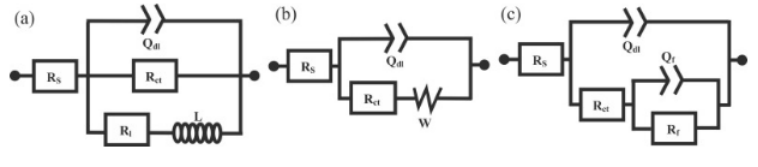

圖 14。未經 LSP 處理的研究合金的顯微組織:(a)-(c) SF-SA 樣品的 TEM 和 HRTEM 圖像;(d)-(f) SF-RRA 樣品的 TEM 和 HRTEM 圖像;(e) 和 (g) 分別為 SF-RRA 和 IM-RRA 樣本的 IPF 圖像和反極圖;(f) (e) 和 (g) 的方向錯誤角分布。

圖 15。不同合金中晶界的明場、HAADF-STEM圖像和EDS結果:(a)和(e)SF-SA-unLSP合金;(b) 和 (f) SF-SA-LSP 合金;(c) 和 (g) SF-RRA-unLSP 合金;(d) 和 (h) SF-RRA-LSP 合金。

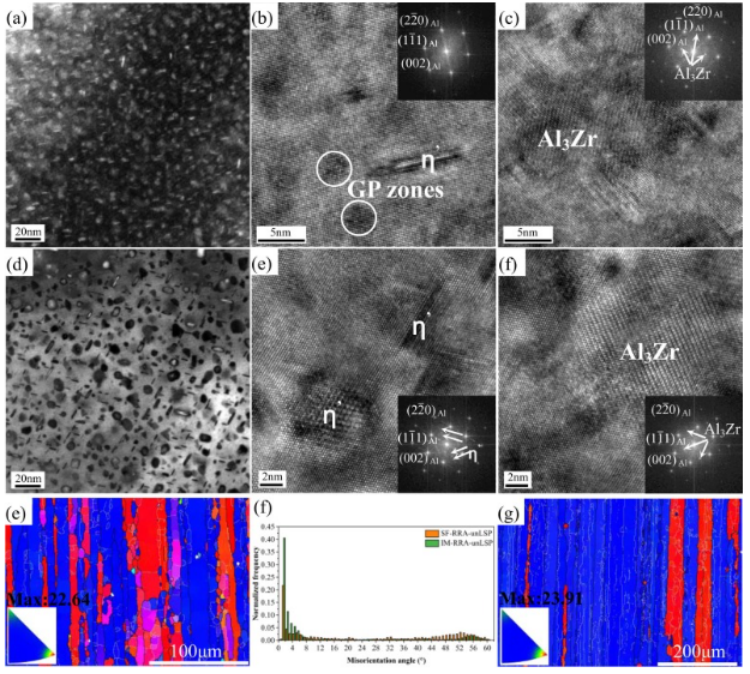

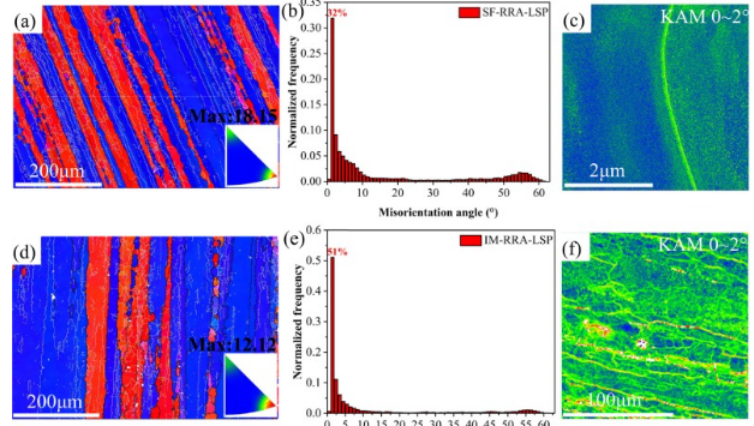

圖 16。LSP處理后研究合金的EBSD分析:(a)和(d)SF-RRA-LSP和IM-RRA-LSP樣品的IPF圖像和反極圖;(b) 和 (e) (a) 和 (d) 的方向錯誤角分布;(c) 和 (f) SF-RRA-LSP 和 IM-RRA-LSP 樣本從 0° 到 2° 的 KAM 圖像。

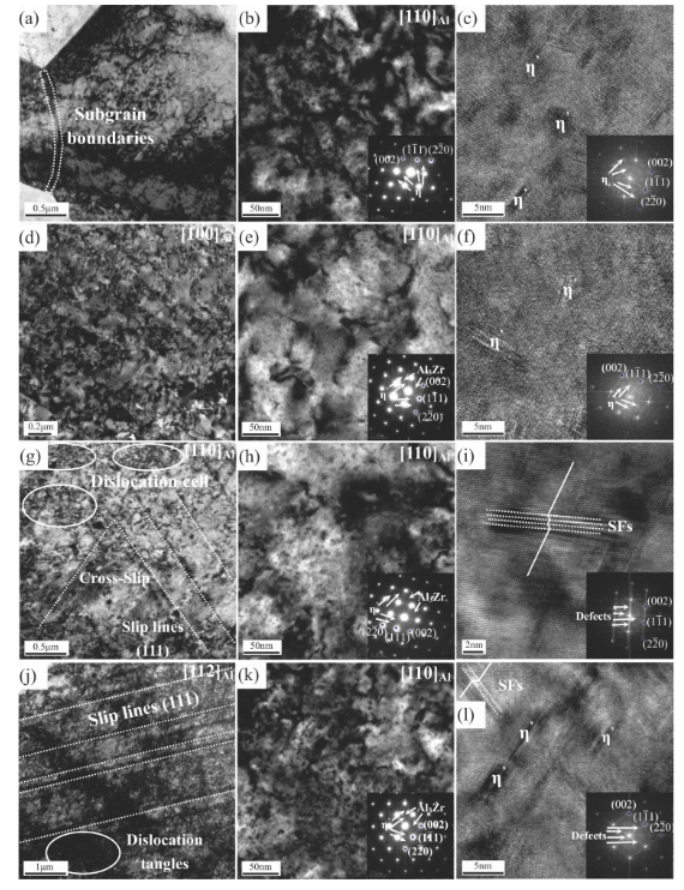

圖 17。LSP 處理后研究合金的明場、SAED 和 HRTEM 圖像:(a)-(c) SF-SA-LSP 樣品;(d)-(f) IM-SA-LSP 樣本;(g)-(i) SF-RRA-LSP 樣品;(j)-(l) IM-RRA-LSP 樣本。

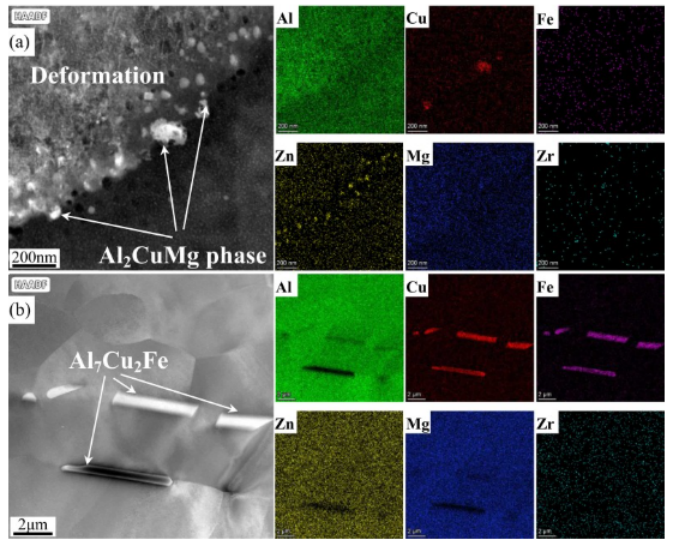

圖 18。SF-RRA-LSP合金中第二相的HAADF-STEM圖像和EDS結果:(a)Al 2 CuMg相;(b) Al 7 Cu 2 Fe 相。

圖 19。示意圖顯示了所研究合金的點蝕機理:(a) Al 7 Cu 2 Fe 相附近的點蝕;(b) Al 2 CuMg 相附近的點蝕。

本工作的目的是研究激光沖擊噴丸超高強度鋁合金的顯微組織演變與耐腐蝕性之間的關系,并探索此類合金中點蝕和晶間腐蝕(IGC) 的機制。首次全面分析了700 MPa以上LSP超高強度Al-Zn-Mg-Cu合金的腐蝕行為和機理。通過不同的表征方法分析了所研究合金在不同狀態下的腐蝕行為。本論文可為后續有關LSP鋁合金腐蝕行為和機理的研究奠定基礎,擴大該合金的應用。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414